基于丝束电极的环氧涂层失效演变行为研究

2021-05-17孙祥太

孙祥太

(中石化中原油田分公司,河南濮阳457001)

金属腐蚀问题不仅会带来大量金属损失,也会引起诸多的安全隐患[1‐3],金属防护一直是各国学者争相研究的热点。有机涂层防护技术广泛应用于金属防护领域,从最初的石油沥青防腐层到如今的氟碳漆等多种涂层,而有机环氧涂层以其较高的交联密度、高强度等优点广泛应用于金属防护领域[4‐7]。目前,各国学者研究的热点集中在以有机环氧涂层为基础,添加多种物质,形成诸如富锌环氧涂层、石墨烯涂层、碳纳米管涂层等多种高性能的有机涂层[8‐10]。但对于不同涂层来说,腐蚀介质扩散引起的涂层失效过程到目前为止仍然没有统一定论,尤其是在涂层失效过程中的失效位点确定研究较少[11‐12]。丝束电极技术在局部失效位点的确定、表面动力学参数变化趋势的研究等方面具有巨大的优势[13],因此本文以DGEBA 环氧涂层为研究对象,通过丝束电极技术、电化学测试技术和图像表征技术研究了涂层失效的全过程,以期为环氧涂层改性等研究提供借鉴。

1 实验部分

1.1 丝束电极制备与表面参数测试

丝束电极制备:以透明有机玻璃板为基础,采用精雕机加工10×10 的阵列圆孔,孔径为2 mm,小孔之间的间距为0.5 mm。打磨至光亮的直径为2 mm的X80 钢丝插入到小孔内并与有机玻璃板平行,然后采用环氧树脂对阵列电极进行封装,保证钢丝之间完全绝缘。环氧树脂室温固化72 h后打磨阵列电极,使之完全漏出X80钢金属基体,最后通过金相砂纸打磨电极至平整。将打磨后的丝束电极用水清洗,然后放入真空干燥箱中备用。

涂层制备:实验涂层采用高分子DGEBA 环氧涂层(双酚A 缩水甘油醚),手工喷涂至丝束电极表面,室温固化168 h 后,采用五点测试法确定其涂层厚度为10±2 μm。

电位和电流密度数据采集:编写Labview 程序,通过数据采集卡实现不同实验时间条件下的丝束电极电位和电流密度值的自动采集及保存,实验周期为72 h。

1.2 涂层表面图像分析

涂层体系制备:以尺寸为 25 mm × 25 mm × 2 mm 的X80钢试片为基体,依次采用丙酮除油、去离子水清洗和酒精除水后,干燥放入真空干燥箱中备用。使用前,通过环氧树脂封装,只留下一个面积为25 mm × 25 mm 的工作面。实验前,采用金相砂纸打磨至镜面,手工涂覆环氧涂层,室温固化168 h 后用于浸泡实验。

图像分析:通过扫描电镜观察涂层的表面形态,同时除掉涂层后观察金属表面的腐蚀形态。

1.3 实验条件

采用分析纯NaCl 和去离子水配制质量分数为3%的NaCl 实验溶液,整个实验装置放置于恒温恒湿箱中,实验温度设置为25 ℃。

2 结果与讨论

2.1 环氧涂层表面电位和电流密度分布

水分子在涂层中的扩散过程取决于两个方面:(1)由于涂层本身固化剂的挥发,在涂层内部存在大量的自由体积,这就是在初始时刻腐蚀性介质(水)发生扩散的重要途径[14];(2)由于涂层本身交联结构的不均匀性,涂层本身高分子链对水分子扩散过程的阻挡作用是不一致的[15‐16]。因此,水分子在涂层中扩散必然会存在一个失效位点,该点可以认为是水分子第一个到达涂层/金属界面的位置。

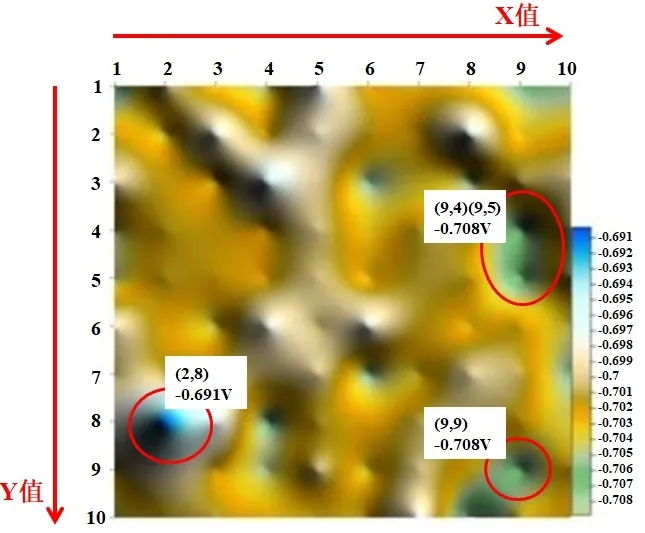

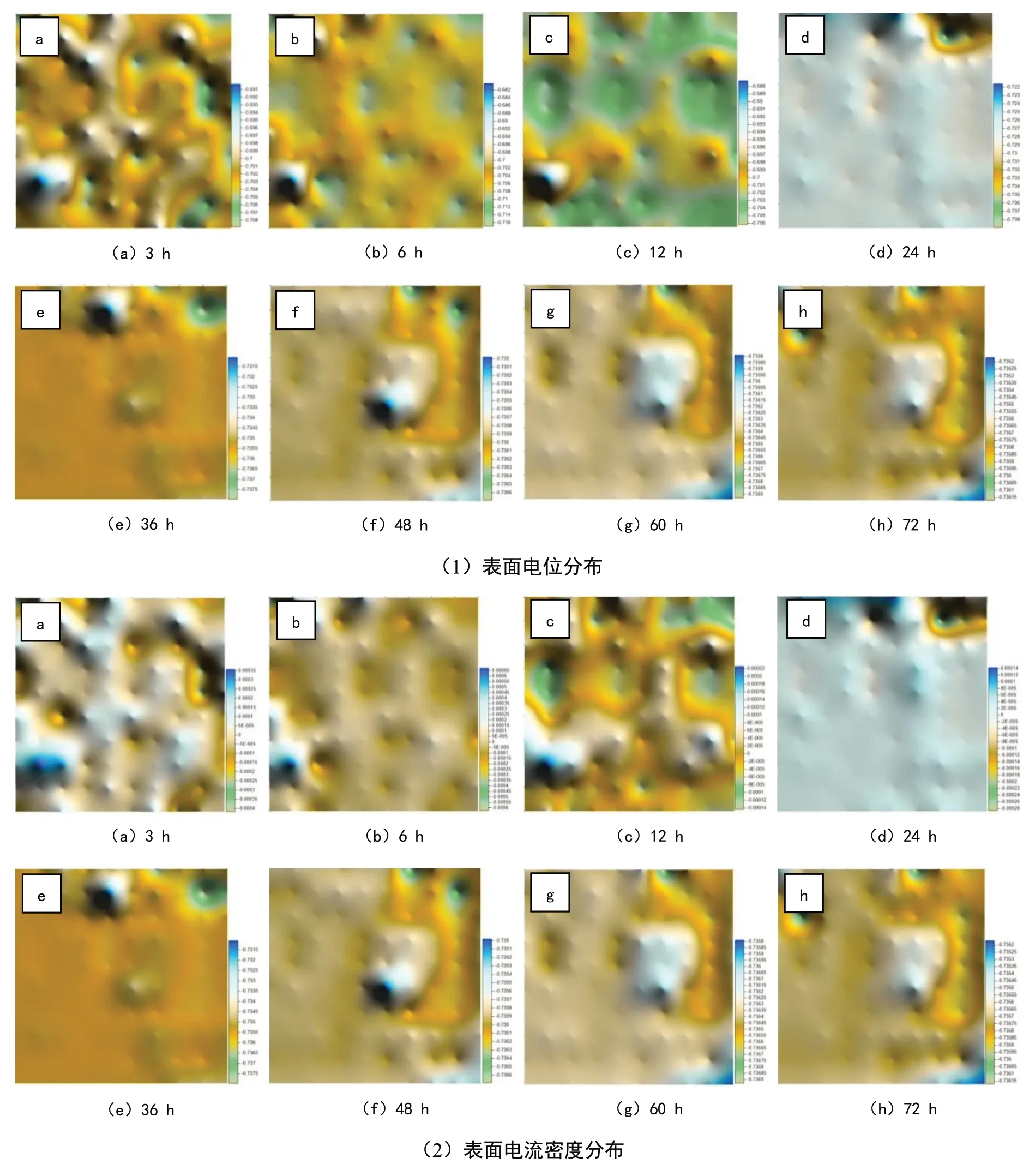

图1 为实验3 h 时环氧涂层表面电位分布,图2为环氧涂层表面电位和电流密度分布随实验时间的变化情况。可以看出,实验进行到第3 h 时,环氧涂层表面电位最正值出现在(2,8)位置,为-0.691 V,最负位置出现在(9,4)、(9,5)和(9,9)位置,为-0.708 V。因此可以判断出此时坐标点(2,8)位置水分子已经到达涂层/金属界面,三个电位最负位置涂层仍然表现出完好的防护特征。其他丝束电极位置的相对于初始时刻的涂层体系(腐蚀电位为-0.708 V),均发生不同程度的正向偏移,这说明水分子在涂层中的扩散过程已经展开,并且电位正向偏移程度越大,水分子扩散程度越高。随着实验的进一步进行,当时间到达6 h 时,涂层表面的电位分布更加不均匀,最大电位差达到34 mV,与3 h 的电位分布图像相比,阳极区数量基本保持不变,而阴极区的电位值大部分发生正向偏移,局部位置发生负向偏移,大阴极、小阳极的分布逐渐趋向于均衡。当实验时间到达12 h 时,多处丝束电极位置水分子已经到达涂层/金属界面,同时阴极区电位发生大幅度正向偏移。

相关研究表明,在涂层失效初期,即局部位置水分子到达涂层金属界面上时,形成的“大阴极、小阳极”能够极大地促进局部腐蚀,此时在涂层界面上,首先以金属的活化腐蚀过程为主,当界面上的氧气消耗殆尽,此时由于界面的封闭性,形成的氧浓差电极继续促进局部的点蚀过程。因此,当浸泡时间由3 h增大到6 h时,坐标(2,8)位置电位值持续向正向偏移,同时阴极/阳极的最大电位差最大。当时间达到24 h 时,整个涂层体系的电位发生大幅度的负向偏移,表面电位分布范围为-0.722~-0.738 V,同时在后续的48 h里,涂层体系表面电位基本保持不变。

图1 实验3 h时带涂层丝束电极表面电位分布Fig.1 The potential distribution on the surface of the coated wire bundle electrode at experiment time of 3 h

图2 环氧涂层表面电位和电流密度分布随实验时间的变化规律Fig.2 The variation of surface potential and current density distribution of epoxy coating with experiment time

结合6 h 和12 h 图像分析可得,当实验时间达12 h 时,水分子已经大量达到涂层/金属界面上,界面的电化学腐蚀过程全面展开,此时界面上的大量腐蚀产物向涂层内部扩散,堵塞水分子的扩散通道,腐蚀性介质难以继续到达涂层/金属界面上,因此整个涂层体系在随后的时间里电位发生大幅度负向偏移,并且在长时间里保持不变。但是事实上,根据现场实验结果发现,虽然此时涂层体系处于稳定状态,并且表现为较好的防护特征,但是由于界面上电化学反应导致腐蚀产物积聚导致涂层与金属之间的结合力降低,促进了环氧涂层的剥离。

涂层体系表面电流密度分布表现为相同的变化规律。随着实验的进行,涂层体系出现明显的阴极和阳极,其中阳极区域即为水分子到达涂层/金属界面的区域。当实验进行到6 h 时,与3 h 的表面电流密度分布相比较,此时阴/阳极最大电位差显著增大,并且阳极区和阴极区的电流密度也显著增大,这是由于整体阴极区和阳极区整体趋于均衡造成的。当实验进行到24 h 时,此时表面电流密度分布相对更加均匀,并且在后续的48 h里基本保持不变,这是由于涂层/金属界面上腐蚀产物堵塞扩散通道导致的。

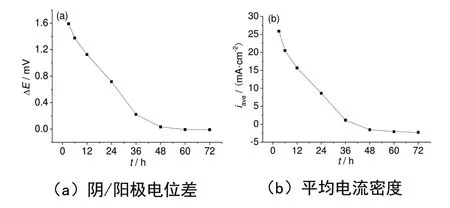

图3 为涂层体系表面阴/阳极电位差和平均电流密度值随时间的变化趋势。从涂层表面电位和电流密度分布随时间的变化规律上可以看出,涂层的失效分为两个阶段:水分子到达涂层金属界面形成扩散通道,界面上的腐蚀产物向涂层中扩散堵塞扩散通道。在整个过程中,涂层体系阴/阳极电位差和平均电流密度均随着实验时间延长而减小,这说明涂层的失效首先发生在水分子到达涂层/金属界面的位置,形成了大阴极、小阳极的局部腐蚀特征。随后当大量水分子到达涂层/金属界面,涂层表面电位和电流密度分布均趋于均匀,表示涂层的全面失效。

图3 阴/阳极电位差和平均电流密度值随时间的变化趋势Fig.3 The variation of the potential difference of anode and cathode and the average current density with experiment time

2.2 涂层表面特征分析

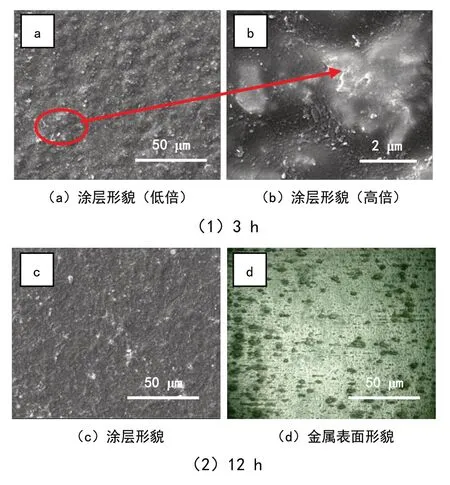

开展涂层样品的浸泡实验,其中浸泡时间为3 h的涂层表面形貌测试结果如图4 所示。浸泡时间为12 h的涂层表面形貌及去除掉防腐层后金属表面的腐蚀形貌测试结果也列于如图4。由图4可以看出,当浸泡时间为3 h时,涂层表面形貌相对平整、均匀,局部位置凸起不明显。从表面形貌的局部放大图像可以看出,部分位置颜色由黑色转变为白色。该位置处与周围形貌有明显不同,发生了局部厚度增大现象导致该处呈现为亮白色,表明此时水分子发生明显的扩散,可能已经到达涂层/金属界面,电化学反应的发生导致了涂层厚度的变化。

当浸泡时间为12 h时,涂层表面状态与3 h样品测试结果相比无明显变化。从前文分析可知,当浸泡时间到达12 h时,水分子已经大量到达涂层/金属界面,界面的电化学腐蚀过程全面展开。除掉表面涂层后观察金属表面腐蚀特征,表现为明显的点蚀特征。因此,在涂层失效前期,水分子到达涂层/金属界面导致的基体腐蚀以点蚀为主,与前文分析结果相吻合。

图4 不同浸泡实验时间的涂层表面形态和金属表面腐蚀形貌Fig.4 Coating surface morphology and metal surface corrosion morphology of different immersion ex‐periment time

3 结论

(1)涂层失效起始于失效位点,即水分子优先达到涂层/金属界面的位置,此时整个涂层体系形成明显的阴极和阳极。随着实验时间的推移,大量水分子进入导致阴极区和阳极区分化明显。当涂层/金属界面上电化学腐蚀过程全面展开,界面腐蚀性介质向涂层中扩散,阻塞扩散通道,整个涂层体系电位大幅度负向偏移,涂层发生剥离。

(2)在涂层失效前期,在失效位点处形成了大阴极、小阳极的腐蚀原电池,同时氧浓差电池的形成也促进了局部点蚀特征。