工艺参数对电镀镍钴合金及其性能的影响

2021-05-17杨航城田海燕

杨航城,田海燕

(南京航空航天大学机电学院,江苏南京210016)

镍钴合金具有优良的物理、化学和机械性能,相 比于纯镍镀层具有更好的硬度、耐磨性与高温稳定性[1]。目前,电镀镍钴合金镀液主要有硫酸盐型、硫酸盐‐氯化物型、氨基磺酸盐型等。近几十年来,国内外许多学者以硫酸盐电解液为研究背景,研究工艺参数对镀层的组成及其性能的影响。如刘学武等[2]采用高频脉冲电镀技术(≥20 kHz)研究了镍钴合金镀层耐磨性,发现镀层的耐磨性随脉冲频率升高或镀液中硫酸钴含量增大而显著增强。与硫酸盐型镀液相比,氨基磺酸盐型电解液具有低应力、沉积速度快等优点,不仅可改善镀层质量,又有利于提高电镀效率。然而,在氨基磺酸盐型电解液下,工艺参数对镍钴合金微观结构及力学性能的影响研究较少。以氨基磺酸盐电解液为背景,探讨工艺参数对镍钴合金镀层的微观组织及力学性能的影响,具有较高的研究意义。

本文采用氨基磺酸盐型电解液进行镍钴合金电沉积,研究阴极电流密度、电解液温度、氨基磺酸钴浓度等对镀层微观相结构、微观形貌及显微硬度的影响。

1 实验部分

1.1 实验材料

以φ30 mm×10 mm 的 304 不锈钢为阴极基体,以φ30 mm 端面为电沉积表面,其余表面以环氧树脂绝缘密封。阳极采用电解镍板,阴阳极面积比为1:2。电解液组成:氨基磺酸镍400 g/L、氨基磺酸钴6~18 g/L、氯化镍15 g/L、硼酸37 g/L、十二烷基硫酸钠0.15 g/L。

1.2 镀层制备

电镀镍钴合金工艺流程为:基体打磨(依次用600 #、1000 #、1500 #和2000 #砂纸抛磨)→碱性溶液超声除油→酸洗5 min(100 ml/L 盐酸与100 ml/L硫酸的混合液)→去离子水清洗→弱浸蚀→电镀→去离子水清洗→晾干待用。

调整沉积电流密度、沉积温度、氨基磺酸钴的浓度等参数制备不同的镀层样品,并进行测试。

1.3 测试方法

镍钴合金镀层表面形貌采用JSM6360LV 型场发射扫描电子显微镜(SEM)检测。镀层显微硬度采用FM700E 维氏硬度仪检测,施加载荷为2.94 N,保持时间为10 s,对每个试样进行5 组压痕测试,以其平均值作为镀层的显微硬度值。镀层结构以Bruker D8 Advance X射线衍射仪测试。

2 结果与讨论

2.1 Ni‐Co合金镀层的结构

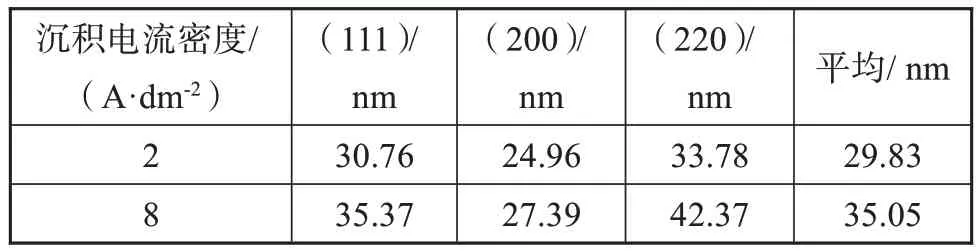

图1 为沉积电流密度为2 A/dm2和8 A/dm2时制备的Ni‐Co 合金镀层的XRD 谱图。经与标准卡(70.0989#)对比,Ni‐Co 合金衍射峰分别为(111)、(311)和(220)特征峰,合金结构为典型的fcc结构[3‐4]。镀层衍射峰与纯镍相似,表明钴原子通过置换固溶的形式进入镍原子的晶格点阵中形成单相固溶体[5]。可以看出,随电流密度升高,各衍射峰强度提高,表明镀层结晶度上升,但易出现晶粒粗大现象。根据各衍射峰计算的镀层晶粒大小如表1 所示,可以看出晶粒大小随电流密度的增大呈现增长趋势。晶粒大小与形核速率和生长速率之比有关,大电流密度使阴极过电位提高,生长速率上升,导致晶粒尺寸增加。

图1 不同沉积电流密度制备的Ni‐Co镀层的XRD谱图Fig.1 XRD spectra of Ni‐Co coatings prepared with different deposition current densities

表1 不同沉积电流密度制备的Ni‐Co镀层的晶粒大小Table 1 Grain size of Ni‐Co coatings prepared with differ‐ent deposition current densities

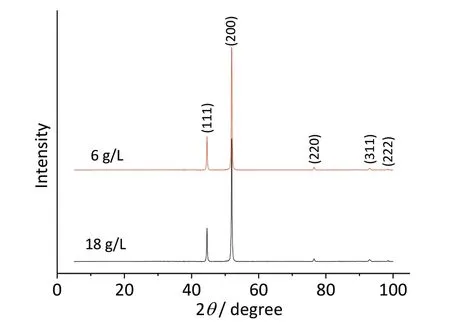

图2为镀液中氨基磺酸钴浓度为6 g/L和18 g/L时制备的镀层的XRD谱图。经与标准卡对比,不同钴盐浓度制备的镀层的衍射峰位偏移与晶格常数有所变化,如表2 所示,这与文献[6]结果一致。钴盐浓度为18 g/L时的峰位偏移较大。峰位偏移量增大的主要原因是钴原子半径大于镍原子半径,而钴原子嵌入到晶格中使晶格常数变大,钴含量越高,现象越严重。

图2 不同氨基磺酸钴浓度制备的镀层的XRD谱图Fig.2 XRD spectra of coatings prepared with different cobalt sulfamate concentrations

表2 不同氨基磺酸钴浓度制备的镀层的衍射峰峰位偏移量与晶格常数Table 2 Diffraction peak shift and lattice constant of coat‐ings prepared with different cobalt sulfamate con‐centrations

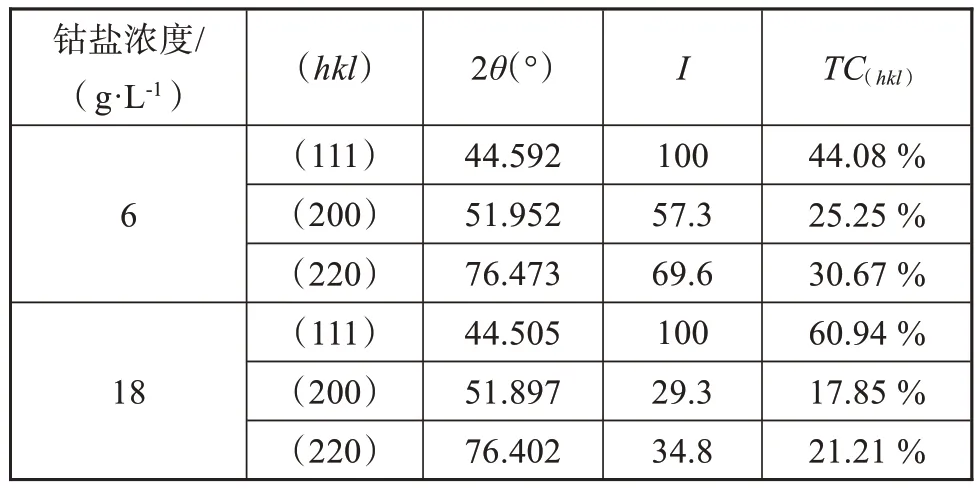

两种钴盐浓度下镀层的XRD 谱图均有两个强峰(111)和(200),但衍射峰相对强度与织构系数有明显的差别,结果如表3所示。低钴盐浓度下,镀层为(111)和(220)的双择优取向。而在高钴盐浓度下,晶核的择优取向转为(111)单择优取向。低浓度钴盐的峰高较高且尖锐,表明钴盐浓度升高降低结晶度,细化晶粒,这与两者的晶粒尺寸大小一致[7],低钴盐浓度下镀层的平均晶粒尺寸为34.8198 nm,比高钴盐浓度镀层大约8.7172 nm。

2.2 Ni‐Co合金镀层的微观形貌

图3 为沉积电流密度为2 A/dm2和8 A/dm2时制备的镍钴合金镀层的微观形貌,其中镀液钴盐浓度为12 g/L,沉积温度45 ℃。在2 A/dm2时,晶胞为多面体状,镀层均匀,晶粒细小。可以看出,沉积电流密度8 A/dm2时,镀层表面出现胞状,且晶粒粗大,间界明显且形似网状[8]。产生这种现象的原因为当沉积电流密度较小时,适当提高阴极电流密度可增加过电位,促进晶粒的形核速率,达到细化晶粒作用[9]。沉积电流密度持续上升,导致电解液深处金属离子与阴极表面的金属离子出现浓度梯度[10]。但当局部电流过大时,易出现针孔、烧焦和起泡等不良现象。

表3 不同氨基磺酸钴浓度下镀层的衍射峰相对强度与织构系数Table 3 The relative intensities and texture coefficients of the coatings diffraction peaks at different concen‐trations of cobalt sulfamate

图3 不同沉积电流密度制备的Ni‐Co镀层的微观形貌Fig.3 Morphology of Ni‐Co coatings prepared with dif‐ferent deposition current densities

图4 为不同沉积温度下制备的Ni‐Co 合金镀层的微观形貌,其中镀液钴盐浓度为12 g/L,沉积电流密度为2 A/dm2。由图4 可知,当温度从25 ℃升至45 ℃,Ni‐Co 合金镀层晶粒细化,温度继续上升至65 ℃时镀层形成瘤状,且晶粒变的粗大。造成这种现象的原因有两方面,一是温度对于溶液的导电性与扩散性有较大的影响,温度过低则溶液的导电性差,镀液中的离子扩散与迁移速度相对较慢,导致晶粒形核速率较低,易使镀层晶粒粗大。温度适当上升,可以促进金属离子的扩散,有利于减小浓差极化,因此在45 ℃时Ni‐Co 合金镀层出现晶粒细化现象。但温度过高,阴极极化电势增大,沉积电流密度增大,会间接提高沉积速率,镀层易出现瘤状。二是温度升高,可促进Ni2+和Co2+的水解作用,在阴极表面生成氢氧化物并吸附在晶粒表面,抑制新晶粒形核,缓解形核速率[11]。结合微观形貌分析,可知在温度 35 ℃~45 ℃范围时,Ni‐Co 合金镀层的表面形貌较好。

图4 不同沉积温度下制备的Ni‐Co 合金镀层的微观形貌Fig.4 Micro‐morphology of Ni‐Co alloy coatings pre‐pared at different deposition temperatures

图5 为镀液中添加不同浓度的氨基磺酸钴时,制备的Ni‐Co 合金镀层的微观形貌,其中沉积温度45 ℃,沉积电流密度为2 A/dm2。从图中可看出,镀层单个晶粒的形貌呈现多面体状,具有明显的棱角。经过对比可知,钴盐添加浓度较低的镀层,其钴的相对含量低,晶粒尺寸大,且晶粒凝聚形成大晶胞,在晶胞上又形核生成小晶胞,晶粒大小不均匀。对于钴含量较高的镀层,晶粒细化,表明钴对晶粒尺寸有逆向作用。

2.3 Ni‐Co合金镀层的显微硬度分析

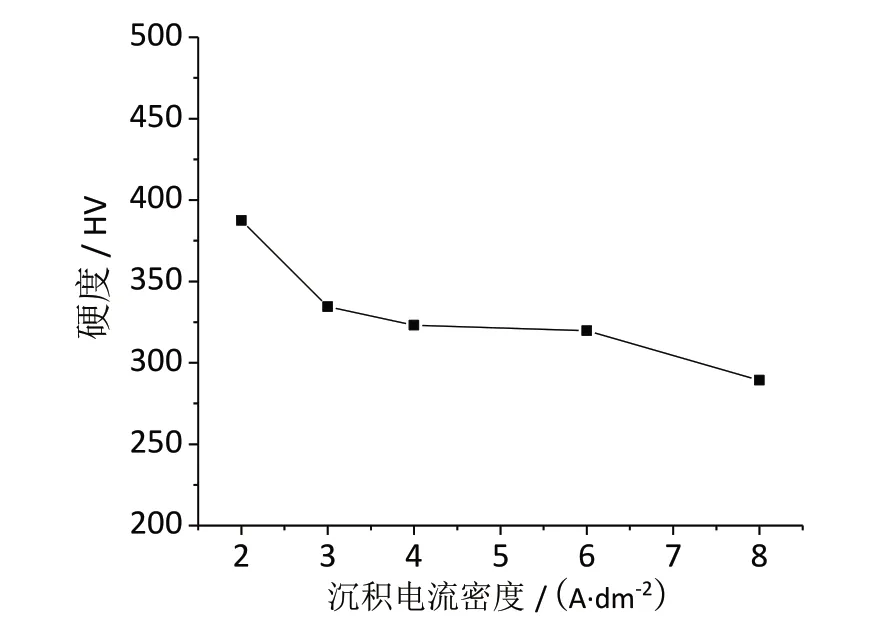

图6 为不同沉积电流密度下镀层的显微硬度,其中镀液钴盐浓度为12 g/L,沉积温度为45 ℃。由图6可知,随着沉积电流密度增加,镀层显微硬度从387 HV 下降到289 HV。镀层的显微硬度与晶粒尺寸密切相关,可通过Hall‐Petch关系式表达,即为:

图5 不同氨基磺酸钴浓度制备的Ni‐Co 合金镀层的微观形貌Fig.5 Microscopic morphology of Ni‐Co alloy coatings prepared with different cobalt sulfamate concen‐trations

式中:H为硬度;K 为常数;d为晶粒尺寸。可知d越小,则硬度H越大。电流密度为2 A/dm2和8 A/dm2时,d分别为29.8390 nm、35.0502 nm,与硬度变化趋势一致。再者,虽然电流密度提升可提高镀层中的钴含量,细化晶粒,限制位错移动[12],但其正面效果抵不过电流密度增大对晶粒生长速率的负面影响。综合考虑,沉积电流密度为2 A/dm2时制备的Ni‐Co镀层的显微硬度较高。

图6 不同沉积电流密度的Ni‐Co合金镀层的显微硬度Fig.6 The microhardness of Ni‐Co alloy coatings with different deposition current densities

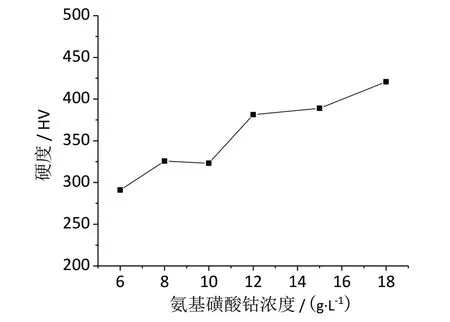

图7 为不同氨基磺酸钴浓度制备的镀层的显微硬度,其中镀层沉积温度为45℃,沉积电流密度为2 A/dm2。可以看出,镀液中钴盐浓度从6 g/L 增加至18 g/L,镀层的显微硬度呈上升趋势,这主要与镀层的固溶强化有关。Ni‐Co 合金中少量的钴原子固溶在镍晶格中,形成镍的固溶体,达到固溶强化作用,从而提高其显微硬度。镀液中Co2+浓度越高,钴融入镍晶格的数目越多,更容易引起点阵畸变,使位错运动受阻,导致硬度增加[13]。

图7 不同氨基磺酸钴浓度制备的Ni‐Co 合金镀层的显微硬度Fig.7 Microhardness of Ni‐Co alloy coating prepared with different cobalt sulphamate concentrations

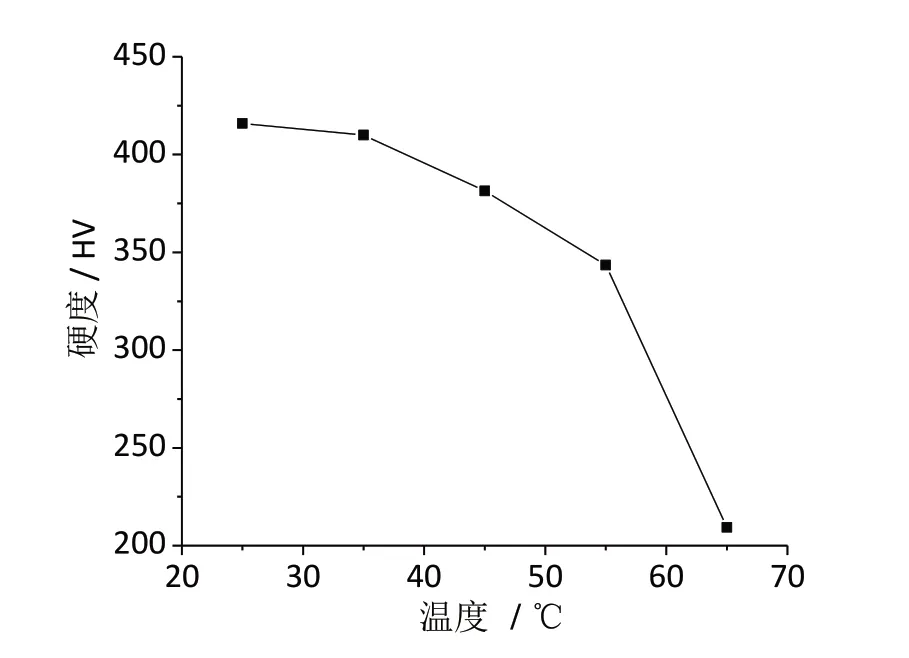

图8 为不同溶液温度制备的镀层的显微硬度,其中镀液钴盐浓度为12 g/L,电流密度为2 A/dm2。可以看出镀层的显微硬度随温度升高而下降,且在高温阶段下降趋势更明显。这与晶粒细化因素有关,温度持续升高提高阴极极化电势,加快晶粒的生长速率,同时使得金属离子的水解程度加剧。这两者均使得镀层晶粒粗大,导致显微硬度下降,镀层质量变差。

图8 不同沉积温度下制备的Ni‐Co合金镀层的显微硬度Fig.8 Microhardness of Ni‐Co alloy coatings prepared at different deposition temperatures

3 结论

(1)沉积电流密度对镀层的相结构在择优取向上没有明显影响,但对各衍射峰的强度影响较大。氨基磺酸钴添加浓度对镀层的择优取向影响较大,当浓度从6 g/L 升至18 g/L 时,镀层由(111)与(220)双择优取向转至(111)单择优取向,且晶粒细化。

(2)镀层显微硬度随沉积电流密度增加从387 HV下降至289 HV;镀液钴盐浓度增加,镀层显微硬度呈上升趋势;而沉积温度升高,镀层显微硬度呈下降趋势。

(3)选择沉积温度35~45 ℃,电流密度2 A/dm2,可获得具有较好质量的Ni‐Co合金镀层。