新白广线钢管拱施工关键技术

2021-05-17

(中铁十一局集团第一工程有限公司,湖北襄阳 441000)

1 工程概况简述

珠三角城际轨道交通新白广线自广清城际广州北站引出,进入广州白云机场,再终至新塘站(不含)。其中跨广园快速路特大桥147#~148#墩上部结构为74 m简支钢管混凝土系杆拱桥。主桥设计纵坡为-30‰。平面位于R=800 m曲线上。

梁全长76.5 m,桥面、底板总宽均为16 m。跨中纵梁高度2.2 m,计算跨度74 m,矢跨比f/L=1∶5,拱肋线型采用二次抛物线,为竖直平行拱,拱顶处两拱肋中心距13.8 m,拱肋横断面为钢管混凝土哑铃型截面,截面高度H=2.2 m,钢管直径0.8 m。

全桥共设11对平行吊杆,第一对吊杆距离支点9.5 m,其余吊杆中心间距均为5.5 m,吊杆纵向铅锤布置。

2 施工方法

跨广园快速路特大桥74 m双线简支拱桥主梁采用支架法分段现浇施工,钢管拱肋在系梁及临时支架上拼装节段直至拱圈合龙,采用先施工系梁后施工钢管拱肋,即“先梁后拱”的施工方法。

施工工序:下部结构施工、钢结构加工制造→系梁支架安装及预压→系梁A段梁体模板、钢筋、钢绞线、吊杆等预埋件安装→浇筑梁体砼,养护待强后张拉横纵向预应力筋→安装拱肋根部预埋段→系梁B、B′段梁体模板、钢筋、钢绞线、吊杆等预埋件安装→浇筑梁体砼,养护待强后张拉横纵向预应力筋→搭设拼装拱圈结构支架并安装拱肋及横撑→泵送拱肋下、上管再腹板管内砼→待强后拆除支架,安装吊杆并张拉→拆除系梁支架,养护60 d后施工附属设施→待临孔梁施工完毕,施工梁端悬臂过渡板→检测并调整吊杆力至设计值→钢管涂装→成桥。

3 钢管拱施工关键技术

3.1 拱脚定位关键技术

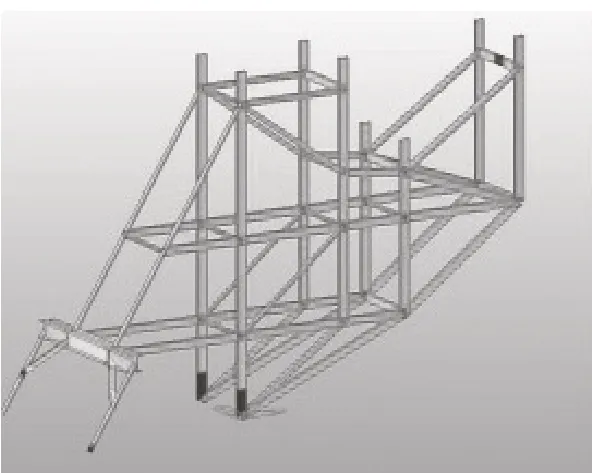

3.1.1 拱脚定位支架设计

拱脚定位支架采用10工字钢、63 mm×63 mm×7 mm角钢、100 mm×100 mm×10 mm角钢焊接。支架通过在墩顶的预埋角钢焊接锚固。支架在定位点下分别由工字钢作为横梁支撑点,横梁焊接在外侧竖向支撑工字钢上,竖向工字钢再将荷载传递到墩顶锚固角钢上。支架设计时,必须充分考虑到预应力波纹管的位置以及型钢本身的尺寸大小,避免型钢与预应力管道相冲突,使得每一根型钢均从预应力管道之间穿过。

支架在墩顶的锚固位置需避开支座。每个支架由4个锚固点固定,每个锚固点用1根63 mm×63 mm×7 mm角钢与工字钢钢进行焊接。同一侧两个拱脚的支架进行横向连接,增强骨架的整体刚度,保证拱脚安装后不发生横向变形。

3.1.2 定位支架检算

为保证拱脚安装的质量与安全,需对定位支架的强度及刚度进行验算,此处采用MIDAS/Civil对支架进行检算。

拱脚重量1.075 t,下部由3个支点支撑,为安全考虑取1.2倍荷载系数,每个支点作用力按0.43 t考虑。模型材料选择Q235钢材,支架采用梁单元模型,支架连接采用刚性连接,荷载采用梁单元集中荷载,墩顶角钢固结。定位支架所受应力图和定位支架变形分别如图1、图2所示。

图1 定位支架所受应力图

图2 定位支架变形图

图1中,最大应力76 MPa<215 MPa,强度满足要求。图2中,最大竖向变形2 mm<5 mm,故支架的刚度满足要求。定位支架能够满足拱脚安装的要求。

3.1.3 定位支架制作安装

加工前先对每一个不同尺寸的槽钢进行编号,集中下料。根据定位点的相对坐标,计算出每一个支架支撑槽钢的绝对坐标,采用莱卡全站仪精确测放出每一道支撑槽钢的十字中心线,通过此中心线预埋一根角钢。

完成后在基础角钢顶面安装第一道横联角钢,用水准仪精确抄平,控制此水平角钢的标高。

其他型钢采用在废弃的钢模板上定线,根据尺寸逐步焊接成单片骨架。单片完成通过吊车吊装至水平角钢上,将两个单片骨架焊接成整体。

焊接整体过程中,拱脚定位点下的横联支撑必须控制标高及前后位置,采用全站仪测放槽钢边缘的投影点到梁体底模上,吊线锤精确控制前后位置,水准仪进行标高复核。

3.2 拱肋安装施工关键技术

钢管拱采用多段在支架上拼装的施工方法,在每段拼装处下端布置格构式支架,钢柱截面为Ф426×8 mm,斜辍条、横辍条为[16槽钢,横桥向所有柱间距均为2 m,顺桥向中间段柱间距为4 m,边缘所有柱间距为2.5 m,柱顶布置横向分配梁2I20a,用于支撑分界线两端节段,两横梁间用双[14槽钢拉结。格构式支架底部与系梁梁面上的防护墙预埋钢筋焊接并浇筑临时混凝土结构基础,支架顶面操作平台预设拱肋调整设施。

格构式支架拼装完成,并经联合技术、安全、质检等相关部门验收,验收合格后,进行下道拱肋节段拼装工序。采用吊机将拱肋节段吊至格构柱支架上,利用支架操作平台上设置的临时底座进行临时稳固,再用50 t手动千斤顶等调整设施进行调整,将拱肋节段的水平位置和标高调整到合理、正确位置,满足设计、规范要求后,再用临时码板将该拱肋节段与上一节段进行临时焊接,确认稳固牢靠后,方可进行下一节段的安装。

拱肋各节段的安装应对称同步进行,同时安装相应横撑及焊接,合龙节段安装应根据设计、规范要求的温度进行合龙。

待合龙定位完毕后,进行全桥节段缝进行永久焊接。

3.3 拱肋混凝土泵送顶升施工关键技术

钢管混凝土的泵送采用由拱脚向拱顶的“连续顶升”施工;同时采用一级泵送一次到顶,拱顶弦管内以隔仓板隔开[1]。

钢管拱灌注施工工艺流程:安装灌注截止阀→布设加固输送管→安装加固输送泵→砂浆润钢管→对称泵送顶升混凝土→拱顶出混凝土→关闭截止阀→拆除输送管→清洗输送管和输送泵→混凝土养护。

3.3.1 泵送混凝土配合比选择

设计钢管内采用C50无收缩混凝土填充,限制膨胀率0.000 15,强度降低不大于5%。此类混凝土的配合比选择应综合考虑高强、早强、良好的可泵性、自密实性等特性。

钢管拱泵送混凝土配合比配制要求:

(1)为确保压注施工质量,压注工作必须在混凝土初凝前结束。因此,泵送混凝土必须有一定的缓凝性,即要求混凝土的初凝时间≥16 h,终凝时间<3h;

(2)压力泌水率低,流动度高,便于混凝土自流平填充,要求初始扩散度>550 mm;

(3)混凝土坍落度初始为22~24 cm,1 h后损失≤2 cm,2 h后损失≤4 cm;

(4)混凝土具有收缩补偿性,混凝土纵向限制膨胀率在水中养护时为2×l0-4~6×10-4之间,干空养护90 d不出现负值,在混凝土内部建立0.2~0.7 MPa自应力。

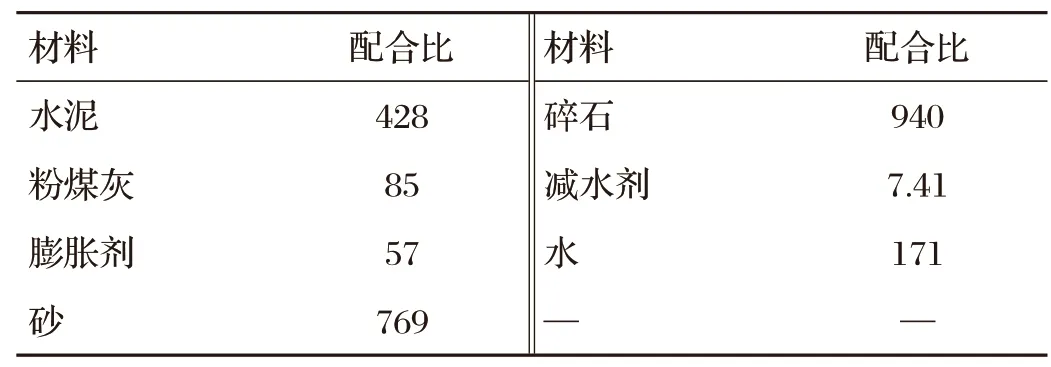

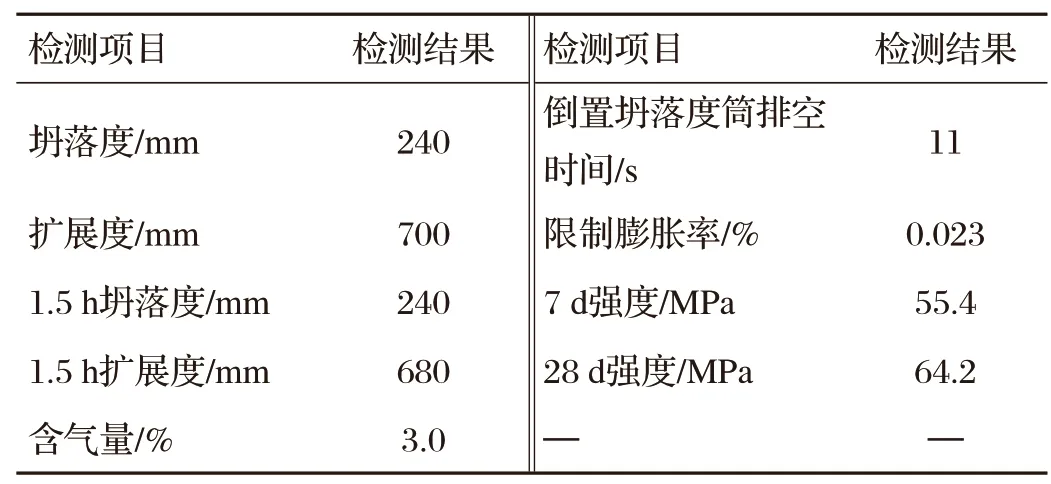

经多次试验验证,确定C50微膨胀自密实混凝土配合比及性能指标如表1和表2所示。

表1 C50钢管拱混凝土配合比 单位:kg/m3

表2 C50钢管拱混凝土配合比技术指标

3.3.2 微膨胀混凝土泵送顶升施工

(1)根据设计图纸,钢管拱拱肋微膨胀混凝土拟按照如下施工顺序进行:左、右幅下弦管→左、右幅上弦管→左、右幅腹板。

(2)下一次泵送混凝土需待前一次泵送强度达到设计强度100%后方可进行。

(3)钢管拱肋管灌注孔均设在拱角处,出浆孔均设于拱顶最高处。灌注孔采用标准外直径为Ф168 mm高压泵管改制,出浆孔提前焊接外直径为Ф168 mm高压泵管。

(4)同根弦管内混凝土泵送将一次顶升到位。

(5)钢管拱混凝土压注采用泵送顶升法是利用混凝土输送泵从低处向高处顶升,砼自重使之密实。施工时用4台混凝土地泵从4个拱脚处的灌注孔对称压注。

(6)钢管拱混凝土压注在气温较低时进行。正式灌注前,应避免堵管,可先用1 m3的清水润泵管,再以1~2 m3砂浆作为先导,再压注混凝土。

(7)混凝土压注时,混凝土泵的操作人员必须协调一致,确保左右两幅的混凝土对称压注,在泵送过程必须将混凝土泵调至高压、慢速、均匀,同时要始终保证混凝土泵的料斗有不低于其容积2/3的混凝土,避免空气随泵压送进入拱肋。砼运输车装运量必须满足一次压注量。

(8)当混凝土泵送压注缓慢到拱顶后,确保之前润管的水或砂浆均已出管,有新鲜混凝土冒出出浆孔后方可停止泵送,并保压5~10 min,保压结束关闭截止阀转入下个阶段,待全部顶升混凝土施工完毕后,拆除和清洗泵管和泵机。

(9)管砼压注顶升施工时,安排专业技术人员沿顶升方向盯控、检查。当管内混凝土压注至横向加劲肋或横隔板附近时,用小锤等合适的工具或设备敲振排气孔附近的拱肋弦管、腹板,以加强排气;当有新鲜混凝土沿排气孔冒出,即可封好排气口,直至排浆孔冒出新鲜混凝土并持压一段时间后再停止顶升,关闭截止阀,转入下一肋管或腹板施工。当进浆管自然冒浆时,关闭截止阀将泵管接至下一肋管或腹板浆管继续进行混凝土的顶升。

(10)每对称泵压顶升的单条弦管、单条腹板,必须取足混凝土试件;试件带模覆盖养护,无模标养。

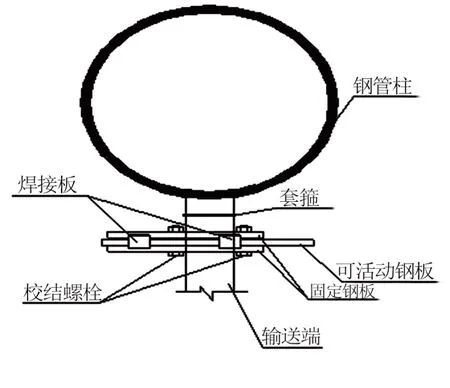

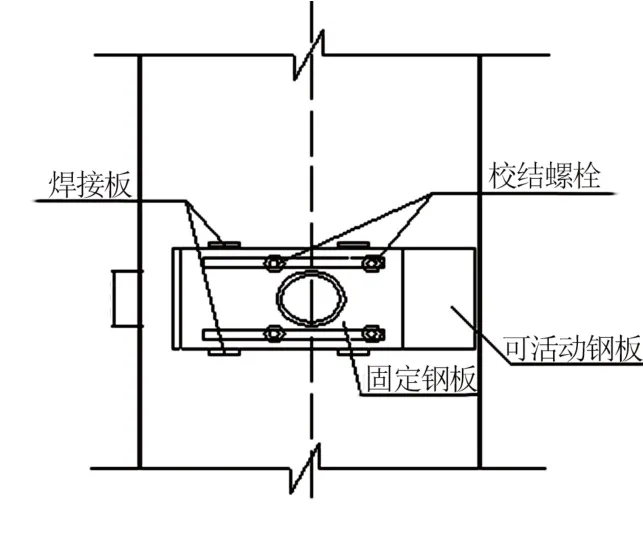

截止阀结构如图3、图4所示。

图3 截止阀整体结构

图4 截止阀部分结构

3.4 吊杆安装、张拉施工关键技术

吊杆上端锚固于拱肋锚箱内,拱肋端锚头为非张拉端锚头,系梁端为张拉端锚头。

3.4.1 吊杆索安装

成品吊杆索运至施工现场时,先将已封装成盘吊杆索存放在干净、平整、开阔的硬化场地上,确保下垫柔软结实护垫,再拆除捆扎绳带,人工、机械配合将盘状索展开并顺直,期间作业人员注意安全防护,避免盘状索弹开碰撞伤人。顺展过程中,在索体与地面之间每间隔3 m设置一临时PE管保护,避免索体HDPE护套与其他物体接触碰撞、摩擦损伤。

用软质吊带捆扎分别在距离吊杆索锚固端、张拉端约1.5 m处的索体上,首先吊机提吊锚固端吊带缓慢提升吊杆索至拱肋索导管端口处附件后,利用人工或小型机具进行辅助对位,缓慢穿过拱肋。待锚固端捆扎点到拱肋索道管附近时,吊机下小勾提吊张拉端软质吊带,再解除张拉端软质吊带。缓慢移动吊杆索,待吊杆索张拉端锚头从系梁索导管内牵引出锚箱锚垫板10 cm左右时即可将球形纠偏垫圈、锚杯锚固螺母安装在锚杯上[2]。施工作业期间,人员通过拱上临时平台或者既有步道进行人工辅助对位。

在索道管端部与索体接触位置设毡布加以防护避免索体的HDPE护层造成损伤。

索体穿入系梁预埋管后,张拉端锚具等先不进行安装,待拱肋上锚点安装完毕后再安装。

3.4.2 吊杆索张拉

根据吊杆索设计张拉力值及规范要求,选用4台YCW60型穿心式千斤顶进行张拉作业。

根据设计索力值进行张拉,结合监控方下达的吊杆索张拉施工控制指令进行张拉调整。严格按照图纸设计要求顺序进行张拉,并保证对称束同步进行。分级张拉程序:0→20%→60%→100%→锚固。

吊杆的安装及施工过程中的索力调整,原则上按设计图进行施工,并结合施工监控情况按指令进行合理调整。吊杆索张拉力监测调整至合格后,按设计图纸要求进行拱肋锚箱内发泡型聚氨酯填充、锚具涂抹专用防腐油脂、锚箱防水罩与减震器的安装。

二期恒载完成后,须按设计规定再一次全桥吊杆索力检查调整。完成后,及时进行拱脚二次混凝土的浇筑施工。

4 结语

基于新白广城际铁路跨广园快速路特大桥74 m 简支拱拱桥施工的实际情况,通过对简支系杆拱几项关键施工关键技术进行阐述分析,使得该工程顺利完成、达到预期目标,实现了技术方案合理、施工成本受控、工期目标实现的良好效果,为同类工程积累、传递了实践经验。