塑料耐磨性的改性方法及应用

2021-05-17雷凯文王克俭

雷凯文 王克俭

(北京化工大学机电工程学院)

1. 引言

塑料,相比较传统的金属材料,木制材料等,拥有成本低廉,循环利用率高,可塑性更强等显著优点。

同时,随着塑料的发展与应用,各种具备特殊性能的专用塑料也应运而生,诸如耐腐蚀,耐吸水膨胀,耐寒,耐高温等特性。

近些年来,因为社会的进步,人们对塑料有了更高的要求。其中耐磨性,成为研究者所关注的重点之一。

影响塑料耐磨性的途径有很多,本文先阐述了摩擦磨损机理后,总结了两种时下最为常用的方法去提高塑料耐磨性,最后介绍了耐磨塑料在包装,锅炉,铁轨扣件等方面的应用。

2. 摩擦磨损机理

石油大学张嗣伟教授指出,中国每年由于摩擦磨损,要损失近600亿人名币。

按江民涛[1]的调查研究,摩擦磨损是材料发生损伤的三大原因之一,它损失了世界上一次能源的1/3。每年与摩擦,磨损有关的损失约占GDP的2%~7%。

尤其是在冶金,矿山,化工,建材及航天等部门中,摩擦磨损现象造成的损失尤为严重。

所以如何减摩,或者生产更为耐磨的材料,则成为摩擦磨损领域长久以来关注的问题。

摩擦现象,简单来说就是存在至少两个相互运动的摩擦表面,在相对作用力的影响下,两运动表面发生尺寸,形状或结构的变化。

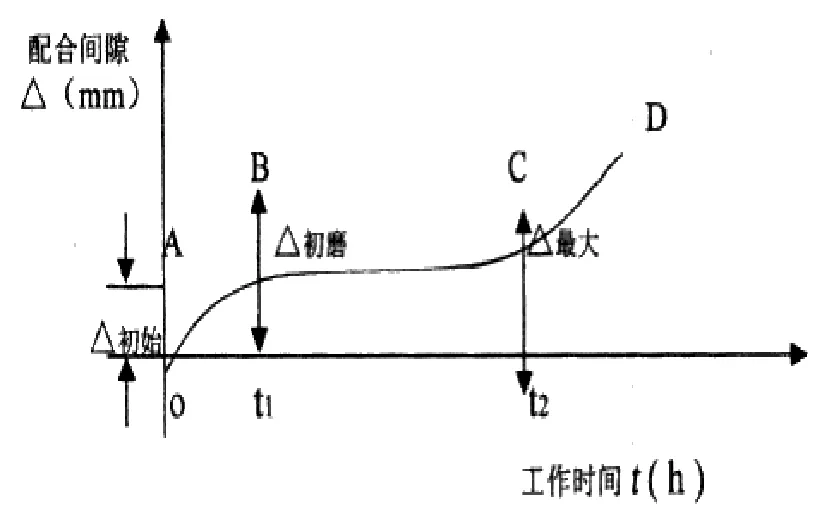

一般来说,磨损可分为三个阶段:①磨合阶段,为稳定运行创造条件;②稳定磨损阶段;③剧烈磨损阶段,磨损急剧增长,磨件趋于被破坏。

图1 磨损的三个阶段[2]

目前比较公认的观点是伯韦尔(Burwell)对磨损类型的分类,分为:粘着磨损、磨粒磨损、腐蚀磨损、表面疲劳磨损。对于耐磨塑料来讲,磨粒磨损与粘着磨损最为常见。

针对不同的磨损形式,研究者也采取了不同的措施来提高塑料的耐磨性,其中最为常用的方法即为,通过不同材料添加剂,不同生产工艺来提高耐磨性。

3. 塑料耐磨性的改性方法

3.1 通过不同填料提高耐磨性

材料添加剂的种类繁多,对于提高耐磨性这一目标来说,通常有七种添加剂[3]供生产商选择。

分别是聚四氟乙烯(PTFE)、二硫化钼、石墨、聚硅氧烷、玻璃纤维、碳纤维、芳香族聚酰胺纤维。其中PTFE与聚硅氧烷是通过形成一层自润滑良好的润滑膜来减少磨损,玻璃纤维与碳纤维均能改变材料的内部结构,提供了高分子间坚固的机械性结合的功能,而二硫化钼主要应用于尼龙材料,用以提高其结晶度,石墨则适用于有水环境中的摩擦件。

表1 几种典型填料减摩原理及适用环境

对于这几种常用耐磨添加剂对塑料性能的提升如何,易平[4]先以纯PTFE为研究对象,分别以对磨时间,对磨速度,载荷为自变量,谈论了其对摩擦因数的影响,得出摩擦因数均随着自变量先减小后增大的趋势,证明了磨损三个阶段的形成过程是可信的,随后分别加入碳纤维,石墨,二硫化钼,研究了不同填料对塑料耐磨性的影响,其中碳纤维影响最大,二硫化钼影响最小。张枝苗[5]为了改善机车耐磨件的性能,以高密度聚乙烯为基材,超高密度聚乙烯为添加剂,共滚后通过对磨实验得出,随着超高分子聚乙烯组分提高,材料耐磨性显著提升且摩擦因数降低。

除了上述常用耐磨添加剂外,硅灰对塑料耐磨性也具有一定影响。硅灰(硅微粉)是经过碳热还原法生产硅铁或金属时所伴生的烟尘经过过滤和分级获得的[6]。

刘淑焕等[6]通过对均质耐磨可塑料加入不同组分的硅灰,在低组分硅灰实验中,可塑料耐磨值没有明显变化,但是随着组分增多,耐磨值出现明显下降。李红波等[7]则以硅灰石与石墨做对比研究,二者均可以使聚四氟乙烯材料磨损率下降,并且硅灰石作用更为明显,但同时灰导致材料摩擦因数提高,石墨则不会。

3.2 制备耐磨塑料的典型生产工艺

3.2.1 合金电镀

塑料制品的表面金属化可以明显提高高分子材料的耐磨性能。可通过复合电镀工艺达成。

复合电镀工艺是一种沉积技术,是一种或几种不溶性固体颗粒均匀的夹杂到金属镀层中以改善基材表面的硬度与耐磨性。

ABS是一种质轻,可塑性好,应用广泛的工程塑料,但其存在硬度低,耐磨性差的缺点。通过复合电镀工艺可明显的提高其耐磨性能。白永兰[8]、郭振伟[9]、杨子[10]均以ABS为基材,采取不同镀层材料对ABS进行表面强化。

白永兰与郭振伟使用金属Ni颗粒,分别与无机粒子SiC,金属W结合使用。而杨子则首次采用纳米TiO2-SiO2-石墨镀层材料,在ABS塑料表面铜基底上进行镀层,大大提高了ABS塑料的耐蚀及自润滑性能。

3.2.2 发泡成型

内部发泡是为得到多孔结构的材料,整齐,可控孔径的这种新型材料结构具有减震降磨的功能,其中降磨是通过微孔结构吸收润滑介质,在耐磨件工作时,可以创造稳定的润滑环境,且减少磨损率。

图2 聚合物内部多孔结构

汪怀远等[11]采取模压-滤取和高温真空熔渍工艺制备了多孔聚醚醚酮(PEEK)发汗式自润滑材料。通过设定不同的成型压力,造孔剂含量以及润滑介质种类,考察了PEEK多孔自润滑材料的摩擦磨损性能。得出当压力为100 MPa,NaCl质量分数为30%,采取通用锂基酯时,材料润滑性能最好。

在面对泡沫塑料时,其中气体分散于基体材料灰形成炮孔结构,但是这种多孔结构很难保持住,李新峰[12]使用辐射交联技术,增加了分子链之间的相互作用,使得闭孔结构形成稳定化,多孔孔径均匀,壁厚适中,泡壁坚挺。制备的材料显示出优秀的耐磨性能。

3.2.3 反应注射成型

反应注射成型是指在成型过程中有化学反应的一种工业加工工艺,这种方法作用原料不是聚合物,而是将两种或两种以上的液态单体或预聚物,以一定比例分别加到混合头中,在加压下混合均匀,立即注射到闭合模具中,在模具内聚合固化,定型。

彭淑鸽等[13]则采用反应注射成型技术,对纳米CuS/聚双环戊二烯(PDCPD)进行表面改性,以钨配合物为主催化剂,AIEt2Cl为助催化剂,制得的材料相比于没有经过反应注射成型的PDCPD材料,磨损质量最大降低了30%,摩擦因数最大降低了36%。

刘晓飞[14]选取SiO2和MoS2纳米粒子为填料,采取两步法制备了与双戊二烯相容性极佳的聚苯乙烯包覆的SiO2和MoS2复合纳米微球,以此为填料加入双环戊二烯(DCPD)单体中,然后采用双组份催化剂聚合,探索了添加PS/SiO2纳米微球对反应体系的影响,最后通过反应注射设备生成PS/SiO2纳米微球填充改性的PDCPD/PS/SiO2纳米复合材料。通过QG-200高温气氛摩擦试验机实验样品,得出PS/SiO2纳米微球质量分数达到4%时,综合摩擦性能最好。

4. 耐磨塑料应用

4.1 耐磨塑料包装编织袋

塑料包装编织袋的使用环境而言,为了保证包装物件使用性能,或者满足运输的要求,常常需要其拥有良好的耐磨性能。

王仁龙针对不同的包装使用环境,设计了几种不同类型的耐磨塑料编织袋。针对有水环境而言,他将天然橡胶乳,甲基丙烯酸甲酯作为添加剂,解决了编织袋在有水环境下的粘合性问题。[15]针对于编织袋经常使用拉链而造成编织袋破坏的现象,王仁龙[16]设计了一种具备两个密封层层,同时在编织袋本体内外壁均粘结耐磨层,使得这种编织袋的耐磨性,密封性大大提高。

图4 双层密封耐磨编织袋[16]

4.2 锅炉耐磨可塑料

随着近年“清洁能源”概念成为人们的共识,各种清洁能源设备也随之出现。循环流化床锅炉(CFB)便应运而生,该装置作为改建火(热)电厂的主要清洁燃烧核心而被广泛使用。其耐火耐磨可塑料是决定CFB工作效能的关键零部件。

可塑料是不定型耐火材料的一种,由70%~80%粒状和粉状物料加10%~25%的可塑性黏土等结合剂及适量增塑剂配制而成的耐火材料。

罗旭东等[17]以高铝矾土,二氧化硅微粉和氧化铝微粉为原料,以磷酸而氢铝和磷酸为结合剂,制备了一种用于CFB锅炉的高铝质耐磨可塑料。得出可塑料耐磨性主要取决于可塑料体积密度,显气孔率,骨料与及基质结合程度。而古钦培[18]则针对耐磨可塑料在锅炉运行过程中出现的磨损,脱落现象进行了原因分析,改进了衬体施工工艺,同时在启炉时对新铺设的衬体进行烘烤,提高了设备的可靠性与运行经济性。

5. 耐磨塑料发展前景

随着社会向着更轻量化,经济性的方向发展,塑料作为一种比传统金属材料更容易按照不同工程需求改性的优势,会逐渐在各个领域完成对金属件的替代。

其中,耐磨性作为工程材料的几种重要性能,会得到越来越多研究者的关注。诸如水润滑轴承领域,比起传统的油润滑,更具环保性与可持续性,而水润滑轴承塑料则是其中的核心部件。水润滑轴承代替油润滑轴承是可以预见的趋势,而水润滑耐磨塑料将会是耐磨塑料在未来的一个重要领域。