高导热塑料的研究与应用进展

2021-05-17李占超王克俭

李占超 王克俭

(北京化工大学机电工程学院)

1. 引言

传统的导热材料包括金属,陶瓷和复合材料等,但近年来随着高分子材料技术的进步,高分子材料逐渐也引进了导热应用领域。导热塑料最高可追溯到20世纪90年代,彼时初开发的高分子材料因其优良的力学性能和耐腐蚀性能多等而被人们寄予了厚望,但很快其导热性能差[1]等缺点也大幅限制了其应用领域。

近年来,随着高分子材料工业的飞速发展,塑料的应用领域不断拓展,用性能更优良的高分子材料替代传统工业使用的材料已成为科研的方向。

例如随着电子工业的急速发展,急需在更小的体积中堆砌更多的零件、产生的更多的功能,导致电子元器件的散热问题也变得更加严重。这就要求电子产品的包装材料具有更高的导热率,尽量的将热量传递到外界。

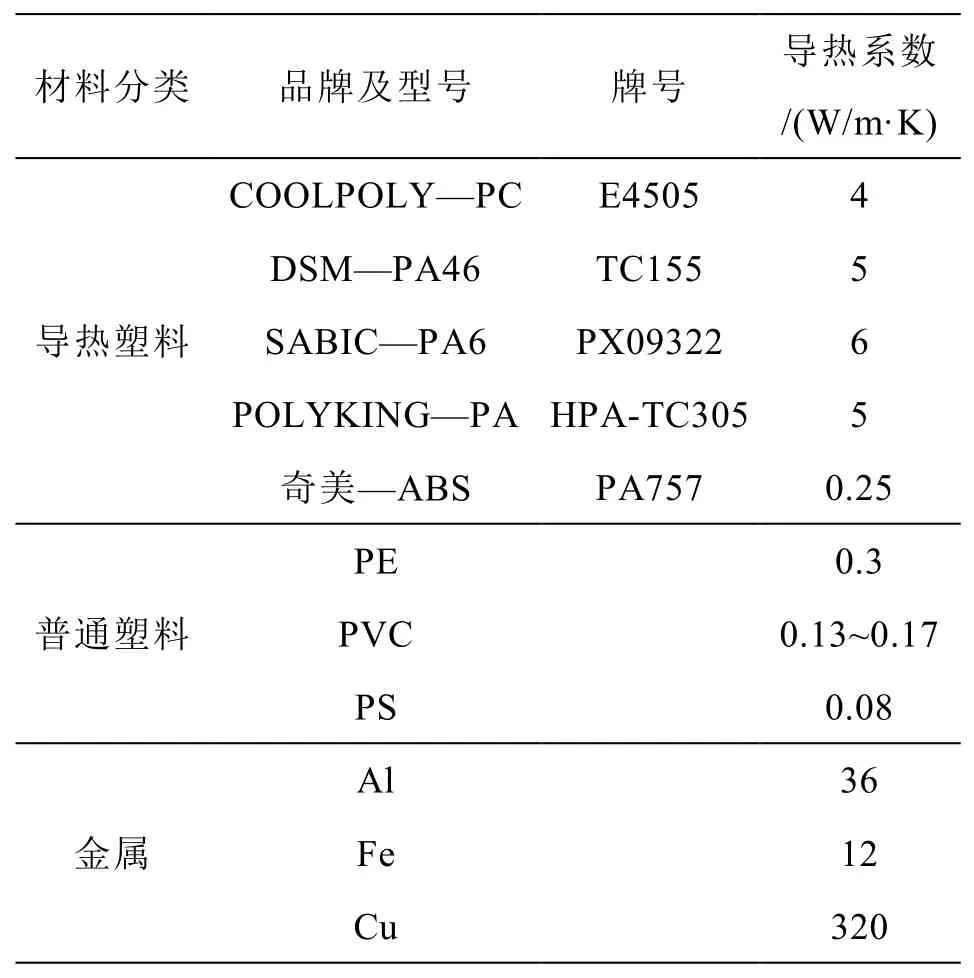

表1 不同导热材料的导热系数对比表[2]

导热塑料继承了工程塑料的优点,具有加工性能好,价格低,加工容易,重量轻,散热均匀,产品设计自由度高等优点,导热性得到了提高。近年来,它们已广泛应用于电子元件,特殊电缆,LED灯,电子包装等领域。随着对导热塑料研究的不断深入,对如何提高导热塑料的导热系数(表1)的研究将成为下一阶段的重点。

2. 高热导塑料简介

导热塑料是一种具有优良导热性能的塑料,它由基体和填料两部分组成,通过使用导热填料对塑料基体材料进行填充以提升塑料的导热性能。当填料达到一定程度时,填料在系统中形成链状和网状形状,生成了导热网络链。当这些导热网络链的方向与热流的方向平行时,系统的导热系数将得到极大的提高。传统的导热塑料是工程塑料,基体通常为PPS(聚苯硫醚),PC(聚碳酸酯),PP(聚丙烯),PPA(聚苯二酰胺)等,填料常见的有SiC、Al2O3、AlN、石墨及BN等。

2.1 高热导塑料原理、基本定律及模型

导热性能是导热塑料至关重要的一项性能,其对于塑料的结构与性能、加工工艺和应用领域有着重要意义。不同的导热材料表现出相异的导热原理,晶体导热源于原本规整状态的晶体发生了振动,而金属晶体导热的机制基本源于自由电子的随机运动。此外,除去电子还有声子能够传输导热作用。

大部分塑料原本是热的不良导体,其导热系数都很低,依靠填充物提升导热系数。

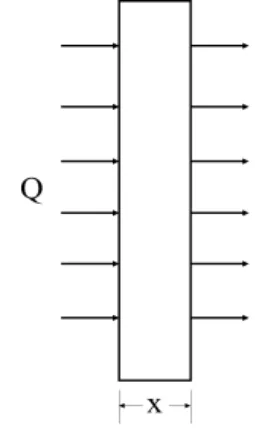

图1 宏观热传导原理图

如图1所示,傅立叶定律揭示在导热现象中,单位时间内通过给定截面所传递的热量,正比例于垂直于该截面方向上的温度变化率而热量传递的方向与温度升高的方向相反,即

式中:Q——热量

T——温度

t——时间

x——距离

λ——导热系数

2.2 高热导塑料导热模型

由于粒子填充高分子材料的结构复杂,影响热导率的因素有许多,如:物质的种类、材料成分、温度、湿度、压力、密度等。因此根据不同的结构形态的导热系数预测模型也有很多,应选择合适的模型进行预测。

国内的学者[3]也针对不同模型及其适用范围作了总结,常见的模型有三个:

2.2.1 Maxwell-Eucken模型

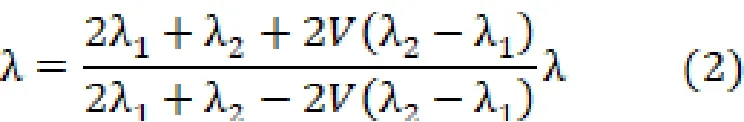

1881年Maxwell通过求解电场能量的Laplace方程得到了基体球形粒子复合材料的电导率计算公式[4],Eucken将电导率换为导热系数,得到Maxwell-Eucken方程:

式中:λ,λ1,λ2——复合材料、基体材料和分散相的导热系数

V——分散相粒子的体积分数

2.2.2 Bruggeman模型

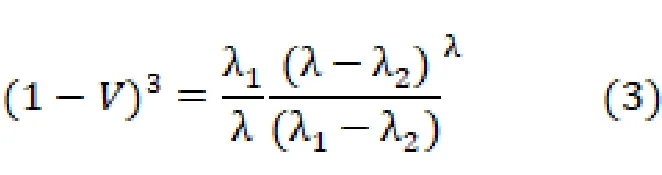

Bruggeman通过逐渐增加分散粒子数的方法得到较高填充率时热导率的计算模型[4]:

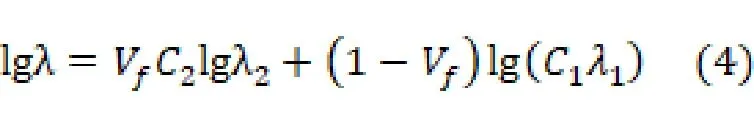

2.2.3 Agari 模型

高填充复合体系内粒子会发生团聚甚至形成导热链,许多模型讨论的填充量一般都是低、中填充量的情况。Agari等提出的模型,对高填充和超高填充的导热材料进行了预测[5],并参考了串并联模型,同时考虑聚合物结晶度和结晶尺寸等因素得出:

式中:Q——热量

C1——影响结晶度和结晶尺寸的因子

C2——形成粒子导热链的自由因子

Vf——粒子的填充体积分数

3. 高热导塑料的分类

对于导热塑料的研究和应用很多,可以对其进行简单的分类,按照基体材料种类可以分为热塑性导热树脂和热固性导热树脂;按填充粒子的种类可分为:金属填充型、金属氧化物填充型、金属氮化物填充型、无机非金属填充型、纤维填充型导热塑料。常用的填料包括SiC(碳化硅),Al2O3(氧化铝),石墨,石墨烯,纤维状高导热碳粉,片状高导热碳粉等。也可以按照导热塑料的某一种性质来划分,比如根据其电绝缘性能可以分为绝缘型导热塑料和非绝缘型导热塑料,本文会简要介绍后一种分类。

3.1 绝缘型导热塑料

电子工业因高度密集零件产生的热量需要释放,但又有很高的电绝缘性的要求。经过改良的绝缘型导热塑料越来越多应用在电子工业的包装与填料中。

Hatsuo和Sarawut[6]通过实验发现,对于氮化硼填充苯并恶嗪,按体积算其最大填充量为78.5%(按重量计88%)时,导热系数达到32.5W/mK。极高的热导率值归因于聚苯并恶嗪基体和氮化硼的出色性能。其颗粒平均大小约为225毫米,具有非常低的A级粘度,有助于微湿和混合,是呈片状晶体的大聚集体。它具有双峰粒径分布,有助于增加颗粒堆积密度。

3.2 非绝缘型导热塑料

用于非绝缘型导热塑料的填料常常是金属粉、石墨、炭黑及碳纤维等,使用这些填料能够容易地使材料得到高的导热性能,并且这些填料同时也能提升导热塑料的导电性能。

Luyt等[7]通过熔融混合制备具有不同铜含量的低密度聚乙烯(LDPE)和线性低密度聚乙烯(LLDPE)。实验发现在较高的Cu含量下,存在铜粒子的簇状形成,以及在PE基体中铜的渗透路径的形成,导致导热系数的增加及电阻的降低。对于LDPE和LLDPE,复合材料的导热率和电导率均高于纯聚乙烯基体。根据这些结果,两种聚合物的渗滤浓度被确定为铜体积的18.7%。

4. 导热塑料制备方法

近些年增加塑料导热性能的方法通常有两种,一制备结构型导热塑料如制造薄壁的塑料制品,二制造填充性导热塑料,利用具有导热性能的材料对树脂进行填充改性,通常以第二种方法较为常见。

4.1 熔融复合法

在熔体共混过程中,高导热率填料直接与塑料聚合物熔体混合,而无需添加溶剂。传统的挤出或注射法通常是在高温下机械混合塑料聚合物和填料,并将塑料聚合物链插入填料片之间以形成改性导热塑料。这是制备热塑性聚合物复合材料的常用方法,一些没有活性官能团或不适合原位聚合的聚合物体系也可以使用此方法。

4.2 溶液混合法

溶液混合法是使用溶剂在聚合物分子间插入具有层状结构的填料中以形成改性的导热塑料。常使用的填料有丙酮,氯仿或甲苯等,填料需要分散在合适的溶剂如水中。混合后吸附在塑料聚合物剥离的填料板上,当溶剂蒸发后,将板重新堆叠,将塑料聚合物夹在两层之间,形成填料-塑料聚合物复合材料。这种方法的主要优点是可以制备基于低极性或非极性的改性导热塑料。

4.3 原位聚合法

原位聚合法是将塑料聚合物单体的溶液与填料的胶体分散液预混合,然后放入引发剂中引发聚合,之后处理所得的反应溶液以获得改性的导热塑料。聚合发生在填料层之间,聚合引起的膨胀使填料片之间的空间增加,有利于下一步的剥离且使填料分散更均匀。通过这种方法可以制备许多塑料聚合物,以获得各种改性的导热塑料,如聚丙烯和聚苯乙烯。

5. 提高导热塑料热导性的途径

导热塑料导热系数的提高主要取决于基体中导热网络的构造,而导热网络又取决于填料与聚合物基体之间的相互作用及混合方式。在相同的体积分数下,单一形状的导热填料对塑料导热性的提高不仅取决于填料的导热率[8],还取决于填料与塑料聚合物基体之间的相互作用,因此在低填料含量的条件下成功构建网格增强效果更好。

Liao等[9]使用片状石墨作为填料来制备聚酰胺塑料。当片状石墨含量为20~40%时,塑料的热导率稳定在0.72W/(m·K)。与纯聚酰胺相比,塑料的导热系数增加了一倍,并且不会随着填充量的变化而变化。Wang等[10]用氮化硼作为填料制备聚酰胺导热塑料。当填料和球形氮化硼填料质量分数小于10%时,用薄片状和球形氮化硼填料制备的导热塑料的导热率相似。当填料比例增加时,片状填料填充的导热塑料的导热系数高于球形填料填充的导热塑料的导热系数。片状填充导热塑料的导热系数为1。含量为25%时为112W/(m·K),远高于球形填料导热塑料的0.866W/(m·K)。

6. 热塑性塑料亟待解决的问题

随着对热导塑料研究的不断深入,当前导热塑料主要仍存在三个亟待解决的问题和研究的方向,包括导热塑料制备方法、高导热填料的选择及边界面导热性能的提高。

现有制备方法中的溶液混合法和原位聚合法通常在实验室研究阶段使用,难以在实际工程中应用,如何将实验室研究成果应用于实际工程应用是未来的研究方向之一。不同的高导热填料对制备而成的导热塑料导热性能的影响至关重要目前,如何选择最合适的导热填料和填充比例成为下一步研究的重点。高导热填料与基体的接触面的导热性能很大程度上决定了导热塑料导热性能的表现,如何增强导热塑料界面处的传热性能,同样也是下一个阶段的研究重点之一。

7. 结语

经过多年的研究,导热塑料的性能提升已经有了非常显著的进步。伴随着导热塑料的市场需求量不断稳步增长,又有着许多的国内外学者投身到塑料导热性能研究中。最显著的当属电子工业领域,绝缘型导热塑料已经显示除了独特的优势充当电子包装与填料。相信随着日益扩大的市场和不断深入的研究,绝缘型导热塑料的开发会成为更受人关注的研究方向。