焊后热处理工艺对压力容器用钢板组织性能的影响

2021-05-17赵英杰王月香王建军

赵英杰,王月香,王建军,麻 衡,曹 阳

(山东钢铁股份有限公司莱芜分公司,山东 济南271104)

1 前 言

随着石化工业飞速发展,钢制压力容器被广泛应用于化工、石化等行业,并向着大型化、复杂化、专用化、高参数、严工况发展,其所用材料亦日趋高强化和壁厚化[1-5]。作为焊接成型设备,由于焊接工艺短时间内局部骤热骤冷的特点,导致焊接结构中存在较大残余应力乃至产生变形,严重影响钢制压力容器在使用过程中的安全与稳定,尤其结构复杂的大型压力容器。焊后热处理(Post Welding Heat Treatment,PWHT)是焊制压力容器制造安装过程中最后阶段的关键工艺。通过合理的焊后热处理,一方面改善焊接接头组织,达到降低硬度、提高塑性和韧性的目的,进而防止焊缝裂纹产生;另一方面消除整体结构组装与焊接时产生的残余应力,稳定设备几何尺寸,提高其安全裕度与使用寿命[6-8]。

焊后热处理工艺直接影响到压力容器的整体内在质量,亦对焊接钢板组织性能产生影响。故保证焊接钢板基体在经历多次焊后热处理的热循环后,其综合力学性能依然满足工程需求,系保障压力容器整体质量的必要要求。本文根据某大型储罐工程建设焊后热处理工艺实际,通过实验室模拟的方式,系统分析了PWHT工艺对压力容器用钢板组织性能的影响规律,揭示材料组织-性能-PWHT工艺之间的关系,为PWHT要求压力容器钢板的研发积累经验和数据,同时为用户焊后热处理工艺制定,提供材料方面的参考。

2 实验材料及方法

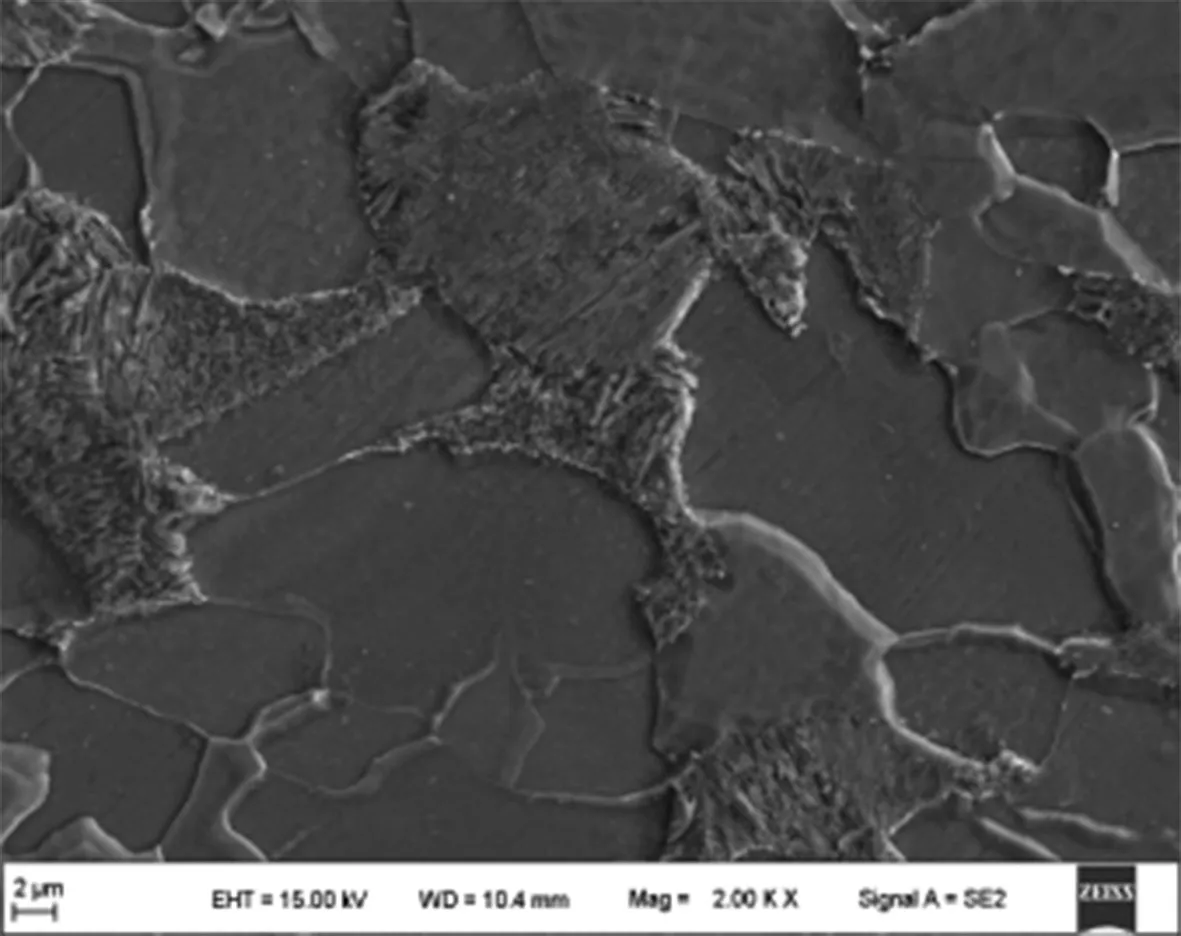

实验所用钢板材料为工业生产的25 mm 厚度规格正火态345 MPa压力容器用钢板,其化学成分如表1所示。其组织呈片层间距30~80 nm珠光体+铁素体复相组织,如图1所示。

表1 实验样品化学成分(质量分数) %

图1 正火态试验钢厚向显微组织

根据某大型储罐工程建设焊后热处理工艺实际,25 mm 厚度规格试验钢板锯切为9 块尺寸为250 mm×600 mm 的全厚度试样,其长度方向对应原钢板的宽度方向。将试样放入小型工业热处理炉中,分别加热到550、600 ℃并进行1、2、3、6 h 的保温,随后冷却至室温。其中:升温期间,温度达到300 ℃以前不控制其升温速度,达300 ℃后升温速度按低于160 ℃/h控制;降温期间,温度高于300 ℃时降温速度控制在210 ℃/h 以下,降至300 ℃以下打开炉门自然冷却。

试样经PWHT实验并切除适量边部后,按照相应标准进行室温拉伸实验和夏比冲击试样加工与检测。利用光学显微镜(OM)+扫描电镜(SEM)+透射电镜(TEM)相结合的组织检测分析技术并附以能谱分析,观察不同PWHT工艺条件下实验样品的微观形貌,探讨加热温度和保温时间对其组织性能的影响。采用HVS-1000型显微硬度计对实验样品的横截面进行显微硬度测试,所载荷为24.5 N,加载时间为15 s,每隔1 mm取点测试。

采用线切割机截取金相试样,用金相砂纸磨制;随后在抛光机上先后进行普通抛光液粗抛与金刚石抛光膏精抛,直至抛光成镜面;用4%硝酸酒精溶液进行腐蚀,至抛光镜面变为灰色后,用清水冲刷,之后用无水酒精擦拭并吹干,进行OM、SEM 分析。TEM 试样需切成约0.3 mm 厚的均匀薄片,金刚砂纸机械研磨到约100 μm厚。利用磨坑仪在圆片中央部位磨成一个50~70 μm 深度凹坑,以减少后序离子减薄过程时间,将已凹坑的Ф3 mm圆片放入离子减薄仪中进行减薄,制样完毕后进行析出物成分和尺寸及亚结构分析。

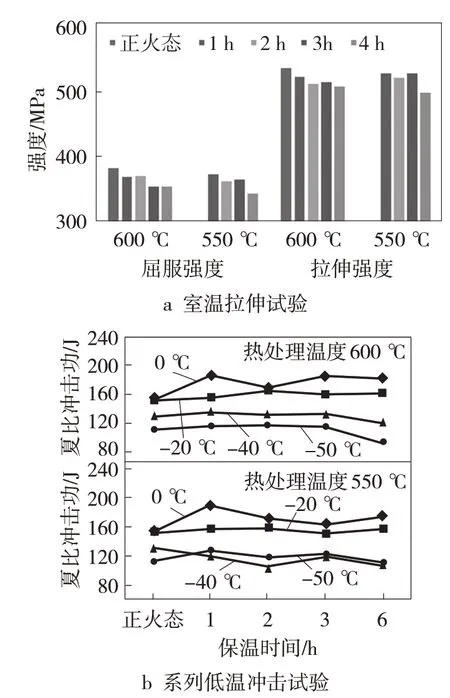

图2 不同PWHT工艺条件下试验钢力学性能

3 实验结果分析及讨论

对不同PWHT 工艺条件下试验钢进行了室温拉伸试验、系列夏比冲击试验及厚向硬度检测,并结合其内部微观组织检测结果,分析了焊后热处理工艺对压力容器用钢板组织、性能的影响规律。

3.1 PWHT工艺对试验钢力学性能的影响

图2 为不同PWHT 工艺条件下试验钢室温拉伸试验和系列夏比冲击试验检测,可看出:在实验所涉热处理温度与保温时间范围内,PWHT实验后试验钢的屈服强度和抗拉强度均有不同程度降低,且随着热处理温度的升高和保温时间的延长,降低幅度增大,最大降低幅度分别为39、37 MPa;同时0 ℃与-20 ℃夏比冲击功在试验范围内未发现明显变化,但-40 ℃与-50 ℃冲击功在保温时间大于3 h后有明显减低,最大降低幅度达25 J。

3.2 PWHT工艺对试验钢显微组织的影响

345 MPa级别正火态试验钢内部组织为典型的铁素体+珠光体复相组织,其中珠光体为典型片层结构。经不同模拟PWHT试验后,试样内部组织类型和晶粒度未发生明显变化,主要变化体现在珠光体中渗碳体片层的球化、铁素体中亚结构的形成与第二相的弥散析出。

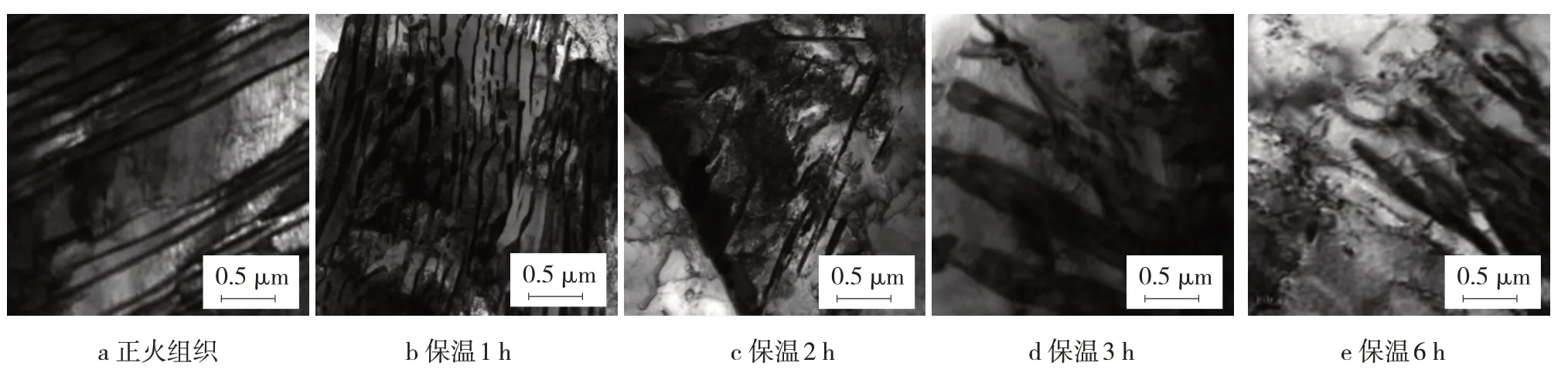

图3为正火态试验钢在PWHT实验在550 ℃不同保温时间下珠光体渗碳体片层球化进程情况,可看出:正火态试验钢其内部组织珠光体中渗碳体为典型片层结构;随着550 ℃焊后热处理实验的进行,渗碳体片层连续性被逐步打破,随着保温时间的延长逐步转变为断续的短棒状,并逐趋球状。图中3b保温1 h的渗碳体片层已转变为短棒状,但依然呈片层排列;随着时间的推移,短棒状渗碳体的长宽比逐渐减小(图3e),最终将呈球状分布。

图3 正火态试验钢与550 ℃PWHT不同保温时间下珠光体渗碳体片层球化进程

实验中,片状渗碳体的球化过程是一个依靠表面能差值驱动的表面能降低热力学自发过程。任何表面都有自发降低其自身表面能的倾向,在体积恒定前提下,以球体表面能为最小。缘于室温下晶格中的原子扩散能力不够,正火态试验钢中片状渗碳体以亚稳态存在,当加热到较高的焊后热处理温度时,晶格上原子的振动频率与振幅加大并足以摆脱晶格势垒的约束进行扩散,发生球化所需的渗碳体相晶格原子的溶解和重构。球化保温时,渗碳体首先开始局部溶解,片状渗碳体断开为若干断续短棒状渗碳体;在随后的冷却过程中,由于残余未溶渗碳体表面曲率不同,保温阶段扩散溶解的碳原子趋向于在曲率小的部位沉积,即倾向于球体方式长大,最终形成以残余渗碳体质点为核心的球状或类球状渗碳体,或扩散至晶界或位错等缺陷位置呈点状析出,同时铁素体晶粒内部亦发现有小尺寸渗碳体颗粒析出,但数量少,这是碳原子向铁素体内部扩散速度慢且距离长的缘故;随着保温时间的进一步延长,上述球状渗碳体将进一步聚集长大。同时,热处理温度的升高可明显促进碳原子的迁移过程,有利于球化进程。如图4焊后热处理600 ℃+6 h条件下试验钢试样,其组织中的渗碳体球化程度较550 ℃焊后热处理更高,尤其在晶界、位错等缺陷处,原子扩散速度快,碳原子从渗碳体片脱离后可以沿着晶界、位错快速扩散并析出。铁素体晶界处出现大量沿晶界连续链状分布渗碳体且更显聚集粗化。渗碳体的球化增强了铁素体的连续性,有利于试验钢塑性提高,但长时间高温热处理所带来的渗碳体在晶界处的聚集,则弱化了晶界,于塑性不利。

焊后热处理试样内部组织中铁素体组织的微观变化通过TEM进行了检测分析,如图5所示。发现:一方面,焊后热处理的高温条件下位错可获得足够的能量,通过扩散攀移垂直排列形成亚晶界,多边化亚晶粒,如图5a、5b所示。模拟焊后热处理之初,由于回复机制缠结位错构成胞状亚结构的边界,胞内的位错向胞壁滑移并异号抵消,位错密度有所下降,胞壁中的位错在热处理实验的推进中逐渐形成低能态的位错网络,胞壁变得比较明晰而成为亚晶界;随着保温时间进一步延长,所形成的亚晶粒通过晶界迁移而逐渐长大,亚晶粒内的位错密度则进一步下降,位错弹性畸变能降低。故热处理后,试验钢的位错强化效果减弱,但组织中亚晶界的产生在一定程度上挽回了强度损失并有利于冲击韧性改善。另一方面,结合TEM 物相分析,发现在铁素体晶界及晶内存在第二相Nb、Ti 微合金元素化合物的析出(如图5c、5d所示),并有一定析出物弥散地分布在位错线上,发挥有效钉扎作用,有利于强度的保持。在第二相析出物中,近似方形的大尺寸富Ti碳氮化物分布较为随机,数量较少;近似球形的小尺寸铌钛碳化物分布较为弥散,数量较多;且随着热处理保温时间的增加,大尺寸析出物数量基本不变,细小析出物数量明显增多。TiN或Ti(C,N)在铁基体中的固溶度积非常小且具有优异高温稳定性。本文所观察到的大尺寸富Ti 碳氮化物应存在于实验前的正火态试样组织中并在整个模拟焊后热处理实验中保持稳定;而新增的小尺寸铌钛碳化物则是从正火热处理后的过饱和铁素体中析出得到的,从而使(Nb,Ti)(C,N)在钢中溶度积更趋平衡。第二相的析出势必会降低试验钢的固溶强化效果,但同时亦会在析出强化方面有所贡献。

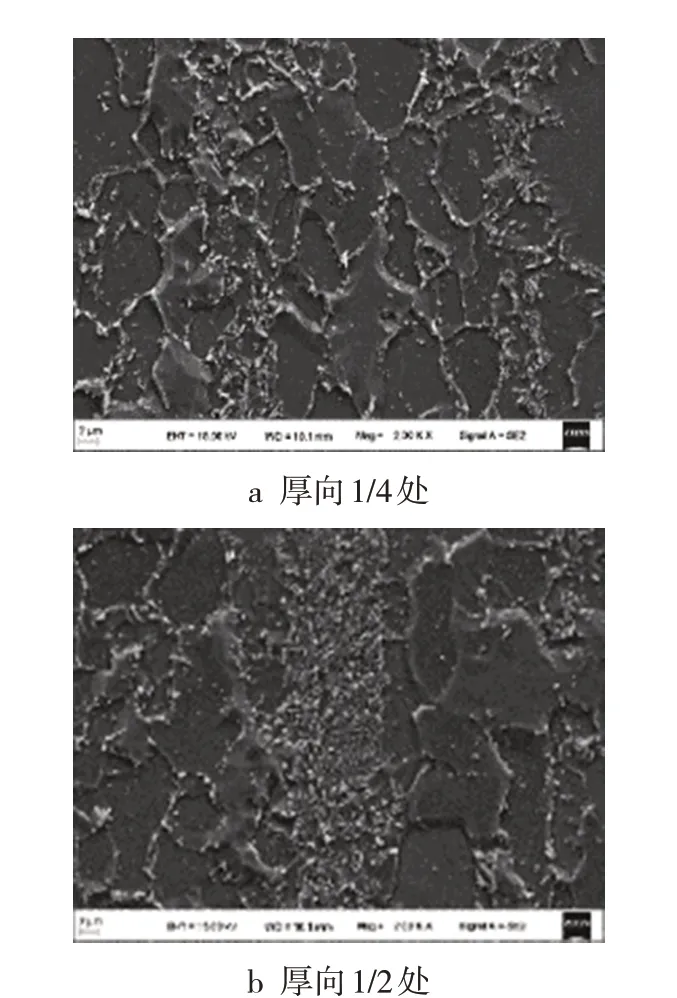

图4 试验钢在焊后热处理600 ℃保温6 h后厚向内部组织

图5 600 ℃焊后热处理后试验钢内部组织中铁素体亚结构及第二相析出物情况

综上,在模拟焊后热处理实验所涉范围内,其试验钢试样内部组织类型和晶粒度并未发生明显的组织变化,热处理所带来的珠光体中渗碳体片层球化、铁素体中亚结构形成以及第二相弥散析出对于钢性能影响均具有两面性,其耦合作用下产生了前面所述的试验钢性能小幅度变化。但随着热处理温度的升高和保温时间的增长,组织内第二相的聚集长大势必弱化其析出强化效果,同时晶界的严重弱化将导致试验钢塑性与冲击韧性更大程度的降低。故,压力容器用钢板产品研发应结合并充分考虑具体工程焊后热处理实际,从材料性能裕度方面保证所建容器的安全运行。

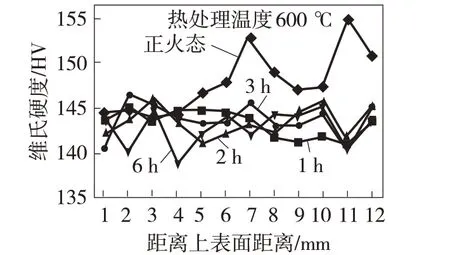

同时,硬度作为压力容器用钢的一个重要性能指标,其在本次模拟焊后热处理中的变化规律如果图6 所示。连铸板坯偏析系钢水在冷却凝固过程流动传热和溶质再分配的结果,无法避免[12]。正火态试验钢由于所用连铸坯心部偏析导致其钢板心部硬度高于表面硬度,图中显示焊后热处理使试验钢硬度降低并可一定程度减少钢板厚向硬度差别。此变化与热处理期间试验钢厚度方向合金元素由心部向表面的下坡扩散及组织变化有关。

图6 600 ℃焊后热处理试验钢厚向硬度数据

4 结 论

作为焊制压力容器制造安装过程中最后阶段的关键保障工艺,PWHT工艺直接影响到压力容器的整体内在质量。根据某大型储罐工程建设焊后热处理工艺实际,通过模拟焊后热处理的方式,系统分析了焊后热处理工艺对345 MPa 级压力容器用钢板组织、性能的影响规律,在实验所涉热处理温度与保温时间范围内,得出以下结论。

4.1 PWHT 实验后试验钢的屈服强度与抗拉强度均有不同程度降低,且随着热处理温度的升高和保温时间的延长,降低幅度增大,最大降低幅度分别为39 MPa、37 MPa;同时0 ℃与-20 ℃夏比冲击功在试验范围内变化不明显,但是,-40 ℃与-50 ℃冲击功在保温时间大于3 h 后有明显减低,降低幅度达25 J。

4.2 PWHT 实验后,试样内部组织类型和晶粒度并未发生明显的组织变化,热处理所带来的珠光体中渗碳体片层球化、铁素体中亚结构形成以及第二相弥散析出对于钢性能影响均具有两面性,其耦合作用下产生了试验钢性能小幅度变化。随着热处理温度的升高和保温时间的增长,组织中第二相的聚集长大势必弱化其析出强化效果,同时晶界的严重弱化将导致试验钢塑性与冲击韧性更大程度的降低。

4.3 压力容器用钢板产品研发与压力容器焊后热处理方案制定,均应结合并充分考虑多周期焊后热处理对钢铁材料性能的影响,并科学制定其性能裕度方面以满足所建容器的安全运行需求。