电站锅炉水冷壁管减薄原因分析及改进措施

2021-05-17常伟魏然马升

常伟,魏然,马升

(国电科学技术研究院有限公司银川分公司,宁夏 银川 750011)

某电站锅炉水冷壁管设计材质20G,规格φ60 mm×6.5 mm。2019年1月,对锅炉水冷壁贴壁气氛进行了测试,结果显示锅炉最上层燃烧器至燃尽风位置水冷壁贴壁气氛中CO和H2S气

体浓度较高。同年4月,机组临修期间对水冷壁进行检查时发现部分区域水冷壁管壁减薄,减薄位置主要集中在左墙、后墙水冷壁燃尽风位置及后墙水冷壁C层吹灰器水平位置和水冷壁C层喷口水平位置。为查清水冷壁管的减薄原因,本文对该厂2根水冷壁取样管进行了检查分析并提出改进措施,以期避免再次发生类似情况,同时为国内其他电厂提供技术参考。

1 原因分析

1.1 宏观检查

由图1可见取样管表面均存在较厚的沉积物,沉积物外层颜色主要为黄褐色及铁灰色;管壁呈不均均性减薄,局部呈凹凸状,减薄严重;沉积物剥落后内层颜色呈有光泽的蓝黑色,且局部质硬、结合紧密,有一定铁磁性,具有硫化物腐蚀的特征[1]。

图1 取样管外表面腐蚀形貌

1.2 沉积物分析

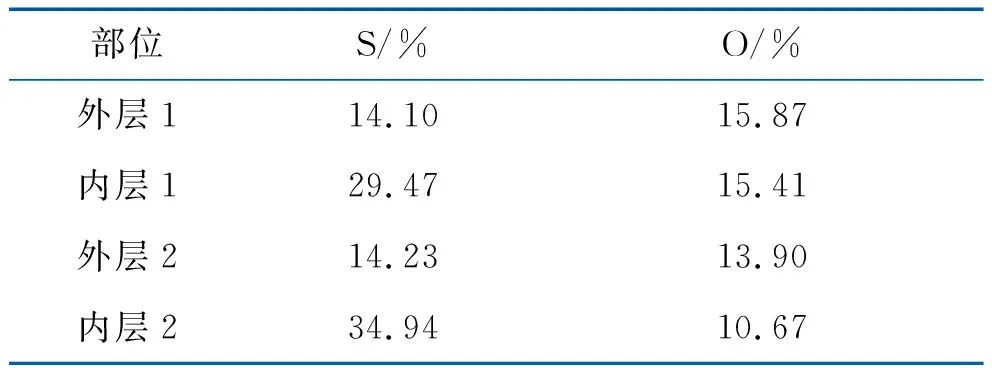

对取样管向火侧表面沉积物进行EDS能谱分析,由图2—图3可知,沉积物主要元素为O、Fe、S、Pb、Zn。沉积物内壁S元素质量占比最高达34.94%,外壁S元素质量占比最高达14.23%,S元素质量占比较高,且内壁S元素质量占比高于外壁,检测结果见表1。

表1 沉积物的EDS分析结果

(a)外层沉积物

(a)外层沉积物

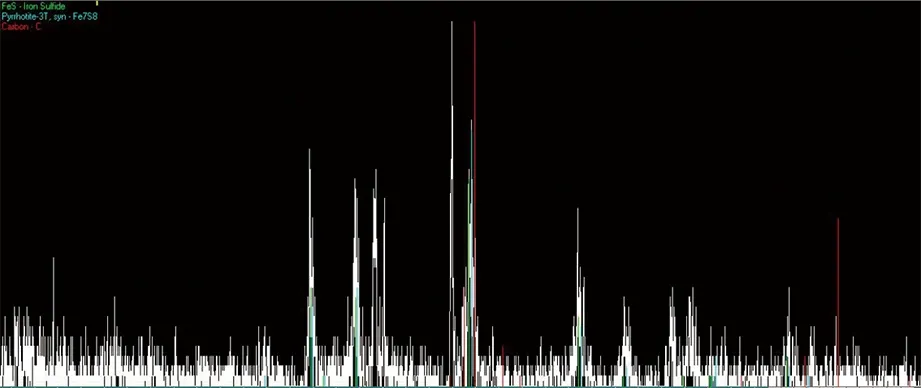

对取样管向火侧沉积物X射线衍射法(XRD)物相分析,由图4—图5可知沉积物主要为铁的腐蚀产物(FeS占比约67%)及氧化产物(FeO占比约22%,Fe3O4占比约9%)。

图4 1号样管沉积物XRD物相分析谱图

图5 2号样管沉积物XRD物相分析谱图

水冷壁管沉积物EDS与XRD的分析结果显示,取样管向火侧沉积物含S量高、主要产物为Fe的硫化物及氧化物,表明水冷壁管腐蚀减薄具有硫化物型腐蚀的特征[1]。

1.3 燃煤特性分析

查阅该锅炉运行资料,锅炉停炉前燃用煤质情况如下:热值Qnet.ar≈17.63 MJ/kg,挥发分Vdaf≈29.02%,灰分Aar≈37.10%,全水Mar≈5.6%,硫分Sar≈2.5%,当燃料折算硫分Sar,zs=(Sar/Qnet.ar)×4182大于0.2%时,为高硫分燃料[2]。近期燃料的折算硫分为0.6%,属于典型的高硫分燃料。该锅炉部分磨煤机长期存在煤粉细度可调范围过小,煤粉细度不合格(25%左右),极易造成煤粉着火不及时、燃烧不充分以及火焰刷墙等问题。从燃料特性及燃烧来看,具有硫化物型腐蚀倾向。

1.4 金相组织分析

依据标准DL/T 884—2019[3],采用4%硝酸酒精溶液进行腐蚀,使用Zeiss Axio Observer.A1m倒置式光学显微镜进行观察,对2根水冷壁取样管进行金相微观组织分析。取样管金相组织均为铁素体+珠光体,未发现组织球化[4],1号取样管晶粒度为9级[5],2号取样管晶粒度为8.5级[5]。金相组织结果显示,2根水冷壁取样管金相组织正常,未发现组织球化,证明管壁无超温、无内壁结垢导致的传热不良等现象(见图6)。

(a)1号取样管

综合各项分析结果,判断水冷壁壁厚减薄是硫化物型腐蚀引起的。锅炉的硫化物型腐蚀主要是由于长期燃用高硫煤,导致水冷壁贴壁气氛中CO和H2S气体浓度较高,同时煤粉细度不合格,燃烧不完全以及火焰冲刷水冷壁,导致水冷壁局部区域发生腐蚀、壁厚减薄较快。

2 改进措施

2.1 控制燃用煤硫分

燃煤中的硫含量越高,烟气中的H2S以及腐蚀区域的还原性气氛浓度越大,出现腐蚀的几率就越大。因此,提高燃煤品质,降低实际锅炉燃煤中的硫含量,适当控制热值和挥发分,从根源上阻止腐蚀性介质的生成,可以有效地防止硫化物型腐蚀的发生[6]。

2.2 控制煤粉细度

煤粉颗粒太粗时,影响煤粉燃尽,容易造成未燃颗粒冲刷水冷壁和贴壁燃烧,在壁面附近形成还原性气氛,引发高温腐蚀。当煤粉粒度R90在8.5%~13.5%时,水冷壁的外部腐蚀速率比R90在6%~8%时明显加快,当燃烧器煤粉浓度不均匀或风速偏差大于10%时,更为严重[7]。因此,在汽温和煤粉出力等允许的条件下,降低煤粉细度在一定程度上可以预防水冷壁高温腐蚀的发生。

2.3 控制还原性气氛浓度

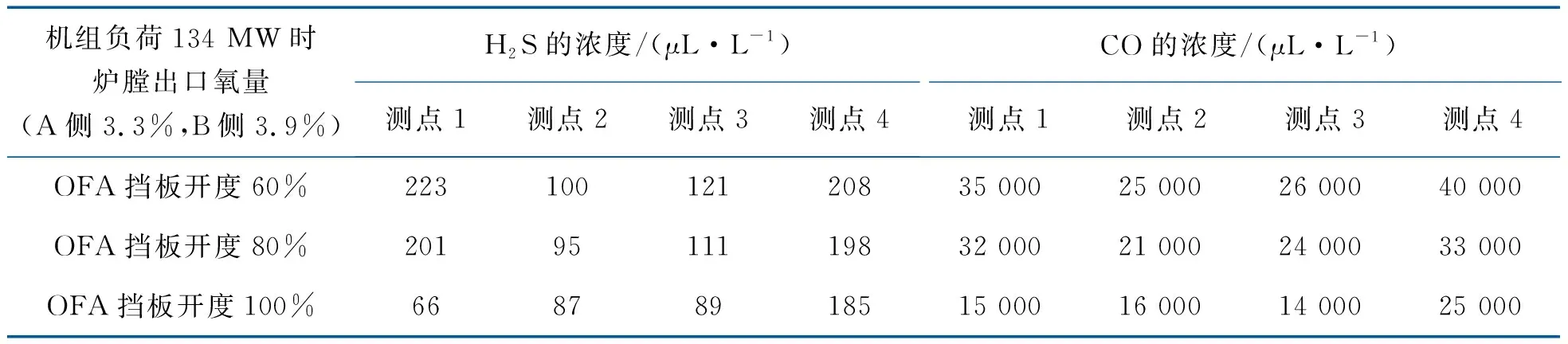

对锅炉运行工况进行调整,通过提高炉膛出口氧量及OFA挡板开度进行调整,燃烧器至燃尽风区域、炉前至炉后平均布置4个测点。调整过程及调整后运行主要参数变化见表2、表3。

由表2可知,在提高炉膛出口氧量时,燃烧器水冷壁硫化氢和CO浓度均有所下降,但是整体上还原性氛围依然较高,这与SOFA风率较高有关,通过OFA挡板开度调整,以增加主燃烧区域的氧量。由表3可知,当挡板开度从60%开大至80%再到100%时,贴壁附近气流中的CO和H2S浓度显著降低。水冷壁腐蚀速度与烟气中的H2S浓度近乎成正比,而贴壁气氛中CO也是发生高温腐蚀的必要条件,烟气中的H2S浓度随着CO浓度的增加也会大幅增加[7]。因此通过上述调整,贴壁附近气流中的CO和H2S浓度显著降低,也降低了硫化物型腐蚀发生的可能性。

表2 锅炉贴壁气氛测试结果(固定OFA挡板开度60%)

表3 锅炉贴壁气氛测试结果(调整OFA挡板开度)

2020年4月机组检修期间,对之前腐蚀严重区域的水冷壁进行复查,壁厚检测值在5.8~6.3 mm之间,该区域高温腐蚀现象已得到明显改善。

3 结 论

(1)通过对锅炉水冷壁取样管宏观检查、沉积物分析、燃煤特性分析、贴壁气氛测试、金相组织分析,判断水冷壁管减薄的原因是硫化物型高温腐蚀。

(2)通过控制燃用煤硫分、煤粉细度、还原性气氛浓度,使得该锅炉水冷壁高温腐蚀情况得以有效改善,避免了由于水冷壁腐蚀后减薄所导致的泄漏停机。