电力变压器真空注油监测装置设计与应用

2021-05-17马劲东

马劲东

(国网宁夏电力有限公司吴忠供电公司,宁夏 吴忠 751100)

变压器真空注油的主要工艺是在油箱内部注油前先对变压器抽真空,在常温高真空度下油箱内的气体和水分蒸发并抽到油箱外,然后在真空状态下用真空滤油机对变压器进行注油[1]。真空注油不仅可以保证内部绕组绝缘的干燥程度,检测变压器密封性是否完好,而且能够避免在变压器器身中某些绝缘较弱而电场较强的地方发生局部放电的现象。传统方式下采用真空机组对变压器进行抽真空133 Pa后,以3~5 t/h 的速度将油注入变压器至箱顶200~300 mm,并继续抽真空保持4 h以上[2]。目前抽真空阶段采用的指针式真空表由于受内部弹簧管等结构影响,会出现显示不可靠、误差大等现象;其次在注油阶段,只能通过注油速度与油箱容积计算大致油位,利用油箱内部热油的热传导感受油位变化和直尺测量的方式,不能及时有效地获取油位数据,不仅会破坏内部真空环境,造成重复抽真空和补油,而且严重情况下造成变压器和真空滤油机发生喷油和损坏现象。

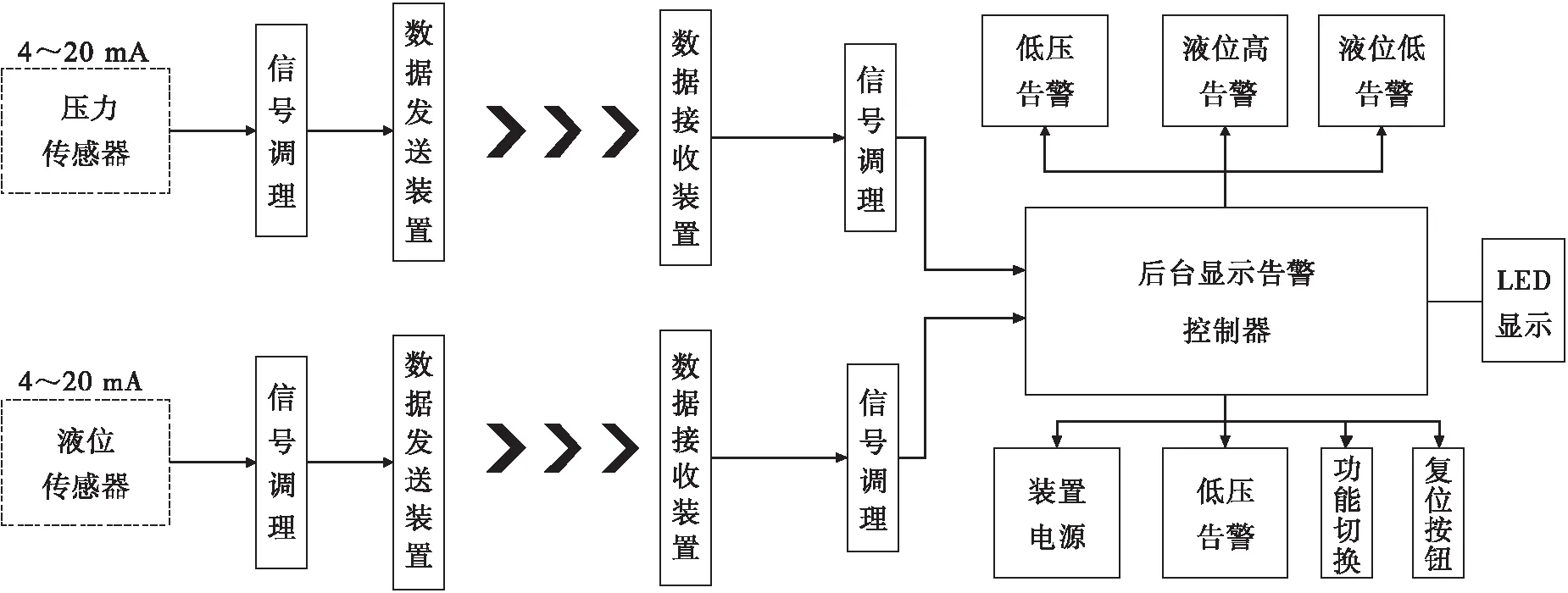

为解决以上问题,设计了以显示告警控制器为核心的变压器真空注油监测装置,采用压力传感器和液位传感器感知内部抽真空值与油位值,无线传输装置实时传输,实现真空注油状态监测主动性的同时,提高主变压器真空注油可靠性。

1 变压器真空注油监测装置总体设计

为准确判定变压器内部压力与油位是否达到标准范围,本装置利用压力与液位传感器作为感知层,分别感知和测量变压器真空注油时内部抽真空压力和真空状态下注油时的油位高度,由数据传输模块将数据接收至后台显示告警控制器,告警回路输出相应信号并主动推送预警信息,使得作业人员能准确控制真空注油时压力数据与油位数据(见图1)。即当变压器内部抽真空值达到133 Pa时,使用Zigbee无线传输装置将压力数据传输至地面显示装置并根据设定阈值对作业人员进行主动预警。同理,在进行真空环境下注入变压器油时,当内部注油油位达到距离上顶盖200~300 mm时,也会主动预警至作业人员,且整个真空注油过程不会重复抽真空。

图1 装置总体原理

2 真空注油监测装置分解设计

2.1 油位监测装置

通过对比非接触式液位传感器和接触式液位传感器的安装牢固程度和油位监测精度等参数,设计了浮球接触式液位监测传感器,如图2所示。浮球式液位传感器由浮球、插杆及信号处理单元等组成[3]。浮球液位计通过变压器顶盖上方法兰安装于顶部,浮球浮于油面,当变压器内的油位发生上升时浮球也随着上升。由于磁性的作用,浮球液位计的干簧受磁性吸合,把液面位置变化成电信号,通过显示仪表用数字显示液体的实际位置,从而达到液面的远距离检测和控制[4]。

图2 油位监测装置原理

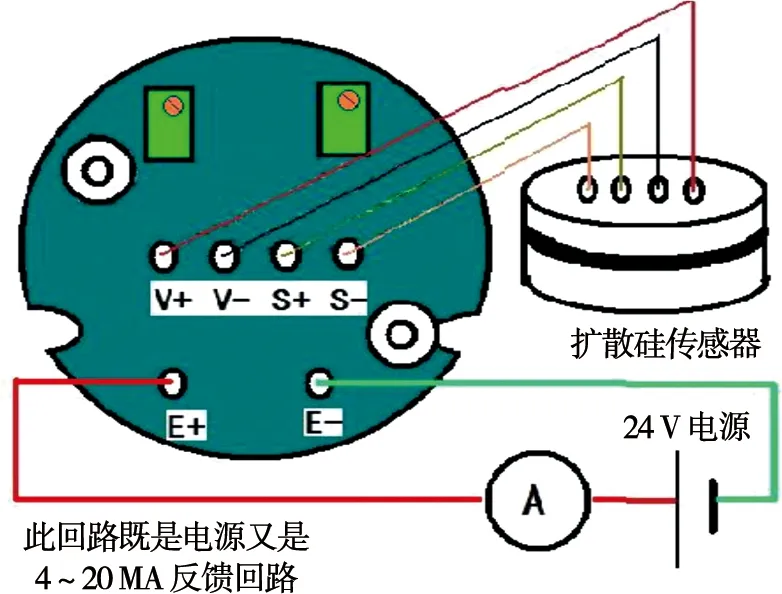

2.2 压力监测装置

根据电容式、电阻式和扩散硅式压力传感器的精度试验结果,该装置采用更精确和稳定的扩散硅压力传感器,它主要由扩散硅压力芯片制成。当外界压力发生变化时,压力作用在不锈钢隔离膜片上,通过隔离硅油传递到扩散硅压力敏感元件上引起电桥输出电压变化,经过精密的补偿技术、信号处理技术、转换成标准的电流信号[5]。如图3、图4所示,将传感器与变送器部分连接,经过可靠性放大电路及精密温度补偿[6],使被测表压转换成4~20 mA标准电信号[7],便于后台数字信号显示。

图3 真空压力监测原理

图4 压力传感器设计

2.3 数据传输装置

为减少工作人员上下变压器次数和劳动强度,考虑到要使接收单元能及时有效地接收到发射端发出的告警信号,数据传输设计为低功耗、高性能[8]、快速安全可靠的Zigbee无线传输方式;同时,为确保本装置的无线通信与站内其他不停电设备间互不干扰,结合变电站内高压设备的电磁频率主要集中在75~180 MHz,为满足装置之间互不影响的要求,本装置的无线通信采用2.4 GHz频段,保证了装置的传输可靠性。

2.4 数据显示告警装置

后台数据显示告警层主要包括双回路显示控制器、蜂鸣告警器及转换开关等。双回路显示控制器采用输入输出可靠、LED显示的双回路数显装置,同时具备输入超量程与欠量程告警设定,装置本身具有自动调校,显示清晰明确,界面操控简单等特点。

2.5 总体调试

装置电源模块的输出电压精度对于传感器和无线传输模块精确性有很大的影响,因此本装置采用精密全波整流电源,为传感器与无线传输装置提供24 V直流电源。

如图5所示,将压力传感器和液位传感器分别与无线传送装置连接,电源模块与无线传送装置连接,状态感知层即已连接完毕。数据显示告警装置与两路无线数据接收装置、蜂鸣器、转换开关、装置电源进行逐一连接。连接后设定数据传送接收通道数据值并进行传输测试,该装置可以实现整个监测、传输、显示告警功能,信息传输完整率100%,符合预期目标。

3 变压器真空注油监测装置应用

设计完成的变压器真空注油监测装置在本单位3台110 kV主变真空注油工作中得到了有效的应用。在使用时,先将压力传感器和三通阀安装至瓦斯继电器法兰处,液位传感器安装至变压器顶盖上方法兰并可靠固定,连接传感器电源和后台监测装置电源。启动监测装置后,对变压器进行抽真空至133 Pa,观察真空度无变化后,对变压器进行抽空状态下注油,当达到距离上顶盖设定值250 mm时,停止注油,并维持真空状态4 h,确保无异常后将传感器拆下,对变压器进行补油直至充满油箱。由于拆除传感器前内部绕组已完成抽真空并且油位已没过铁心绕组,故在拆除后不会对内部有任何影响。

图5 装置连接总设计

使用变压器真空注油监测装置,真空压力到达设定值133 Pa即主动告警,注油阶段可实现真空状态下油位监测报警,无线传输装置在200 m内数据传输完整率≥99%,信号发射至接收时间≤0.5 s,数据传输可靠,压力及液位值数字化显示直观方便。通过对比油位设定值和拆卸后油位距离上顶盖测量值,其油位告警准确率达到99.8%,应用效果显著。

与传统方式对比:首先在抽真空阶段,由指针式真空表更换为±0.2% FS精度的压力传感器,克服了指针表计读取的人为不确定因素,实现了抽真空阶段压力值的精准控制;其次在真空状态下注油阶段,由传统方式的计算大致油位,利用热油的热传导感受油位变化和直尺测量的方式,优化为接触式液位传感器测量方式,不仅实现油位数据的精准监测,而且解决了在真空状态下注油的难题;显示告警系统的设计,将分散在变压器不同位置的传感器数据集成在后台显示装置,人员可实时掌握数据,有效减少了工作人员的登高次数,降低了工作人员的安全风险。

4 结 语

变压器真空注油过程中各状态量的监测是其关键工艺质量控制中最重要的过程,通过数据实时传输的方式,利用传感器原理和技术,能将抽真空值和油位值的变化量反映在后台数据显示告警装置中,有效解决了因监测不及时造成的变压器和真空注油设备损坏以及绕组受潮等严重隐患。通过多类感知元件应用,实现了变电设备深度感知,使真空注油工艺做到了可测量、可感知、可预警。此外,通过对真空注油监测装置功能不断扩展完善,最终可实现抽真空与注油设备的有机融合,从而实现过程的自动监测和控制,为消除抽真空和注油的监测被动性对变压器所造成的严重影响提供了有效参考。