2A12铝合金凝固过程析出相的热力学研究

2021-05-17陈华标罗德维吴道祥林林

陈华标,罗德维,孟 毅,吴道祥,林林

(1.西南铝业(集团)有限责任公司,重庆401326;2.重庆大学材料科学与工程学院,重庆400044)

0 前言

Al-Cu-Mg 系变形铝合金由德国工程师维尔姆于1906 年首次开发成功,后来由杜拉金属公司制造,故而又称杜拉铝。该系列合金强度较高,韧性较好,综合机械性能优异,填补了当时航空领域对高强韧轻质合金需求的空白,给飞机工业带来了革命性的变化。2A12是Al-Cu-Mg系中非常优越的变形铝合金,具有强度高、韧性好、密度小、耐热性优良等优势,可用于制造飞机机翼、肋板、腹板以及对比强度要求较高的航天器结构件上,在航空航天工业中具有广泛的应用[1]。

2A12铝合金除主合金元素Cu、Mg外,还添加了少量的Mn 元素,以及熔炼过程中难以避免引入的极少量杂质元素Fe 和Si。该合金中元素Cu、Mg与基体Al 经固溶、淬火、时效后,形成弥散分布的纳米级S′和θ′析出相,可明显阻碍位错滑移,是提升该合金综合力学性能的关键因素[2]。2A12 熔炼过程中,源自原辅材料及熔炼工具的少量杂质Fe 和Si 通常不可避免地进入熔体中,二者通常参与形成粗大脆性化合物,如Al7Cu2Fe、Fe3SiAl12等,严重影响合金的性能[3]。为此,2A12铝合金中通常还会加入少量的Mn。基体中Mn与Fe形成Al6(Fe,Mn),这既弱化了粗大脆性相Al7Cu2Fe的生成,降低了杂质Fe的有害作用,又避免了基体中主合金元素Cu 的损失,辅助提升了合金的性能[4]。

在2A12 铝合金凝固过程中,随着温度的降低和溶质的析出,基体中通常会形成Al6Mn、Al7Cu2Fe、Al2Cu、Mg2Si、Al2CuMg 等析出物,特别是Al2CuMg此类粗大脆性相,均匀化处理后难以回溶到基体组织中而遗传下来,在后续压力加工中因与基体不同质而造成严重的应力集中,成为裂纹源而严重影响材料的性能及其稳定性[5-8]。因此,在合金凝固过程中应该尽可能减少Al2CuMg此类粗大脆性相的形成[9]。在保证合金基本性能的前提下,如何优化成分设计以减少凝固过程粗大脆性相的析出是提高材料性能及其稳定性的关键问题之一。

鉴于合金凝固过程相的析出与合金的成分密切相关,而2A12 铝合金国标成分范围内主元素Cu(3.8%~4.9%)和Mg(1.2%~1.8%)的含量区间较为宽泛,即使Cu 和Mg 含量均在国标成分范围内,但由于二者相对含量不同而大概率会导致其析出相含量存在较大差异。为此,本文将基于热力学计算的方法,研究2A12 铝合金国标成分范围内Cu 和Mg 的变化对其凝固过程中析出相的影响,探索基于优化合金配比区间减少凝固过程中Al2CuMg此类粗大脆性相析出量的可能性。

1 研究方法

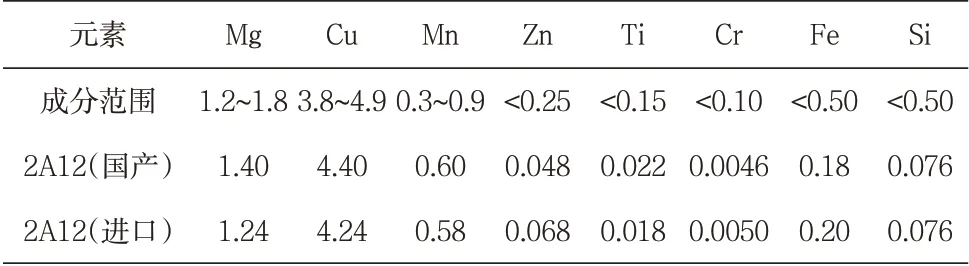

JMatPro 是英国Thermotech 公司开发的一款材料设计软件,基于完善的数据库可进行铝合金、钛合金、镁合金等多种类合金的热力学、动力学计算及性能预测[10]。本文基于JMatPro 平台研究了2A12铝合金国标成分范围内组元Cu(依次选取3.8%、4.0%、4.2%、4.4%、4.6%、4.9%)及组元Mg(依次选取1.2%、1.4%、1.6%、1.8%)对其凝固历程中析出相的影响。在此基础上,对比研究国产和进口2A12 铝合金由于成分的细微不同导致的凝固析出相的差异,为实际熔炼过程中通过收窄合金配比区间来减少Al2CuMg此类粗大脆性相析出量的探索提供理论指导。2A12 铝合金国标成分范围及国产和进口料成分的细微差异如表1所示。

表1 2A12铝合金成分范围及国产与进口料成分差异(质量分数/%)

2 结果与讨论

2.1 2A12凝固过程各相析出的热力学条件

以国内某厂2A12 铝合金的成分进行热力学计算,其凝固历程如图1所示。该合金从641 ℃开始凝固,501℃凝固结束,凝固区间宽度为140 ℃。从图1(b)可以看出,2A12 铝合金凝固过程中主要 的 析 出 相 有Al6Mn、 Al7Cu2M、 S- Al2CuMg、Al2Cu、Mg2Si,且所有的凝固析出相均在凝固区间内析出。随着凝固的进行,Al6Mn 于623 ℃最先析出,Al7Cu2M 紧随其后于559 ℃析出,S-Al2CuMg、Al2Cu、Mg2Si 在凝固末期依次于507 ℃、504 ℃、503 ℃析出。2A12 铝合金完全凝固后,Mg2Si、Al7Cu2M、Al6Mn、Al2Cu和S-Al2CuMg的析出量分别为0.13%、0.29%、1.09%、2.84%和3.40%,在所有的析出相中粗大脆性相S-Al2CuMg的析出量占主导地位。

图1 国产2A12合金凝固历程

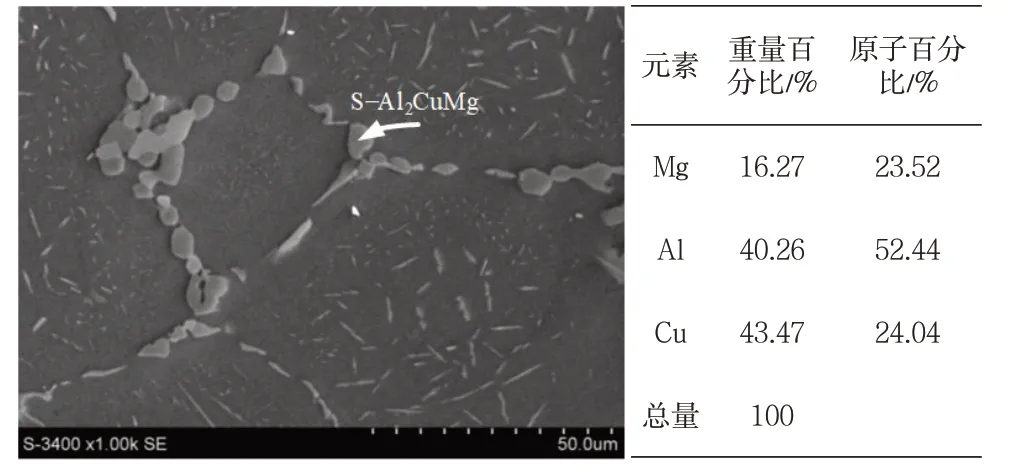

2A12 铝合金铸锭经498 ℃/18 h 均匀化退火后,晶界间残留物如图2 所示。从扫描电镜SEM拍到的析出相形貌及EDS 能谱分析的成分比例可以确定,晶界上大量的微米级凝固析出相大部分为S-Al2CuMg,此相的析出量占主导地位,热力学分析结果与实际一致。另外,此结果表明,凝固过程析出的微米级S-Al2CuMg 相经均热处理难以消除,将随坯料遗传到随后工序的加工制品中,成为恶化材料性能及其稳定性的潜在影响因子。因此,在保证合金基本性能的前提下应尽可能优化合金成分配比以减少2A12 凝固过程微米级脆性相的析出。在后续的分析讨论中,将重点关注凝固过程中粗大脆性相的析出条件及析出量。

图2 2A12铝合金均匀化退火后晶界残留的S相

2.2 国标范围内Cu含量对析出相的影响

除基体元素Al外,S-Al2CuMg相的元素组成为Cu 和Mg,鉴于2A12 铝合金国标成分Cu 范围在3.8%~4.9%之间,成分区间跨度较大,本节将研究Cu 含量变化(依次取值3.8%、4.0%、4.2%、4.4%、4.6%、4.9%)对2A12 凝固过程析出相的影响。不同Cu 含量下,2A12 凝固析出相Al6Mn、Al7Cu2M、Al2Cu 和Mg2Si 的析出量变化情况分别如图3(a)~(d)所示。在2A12 国标成分范围内,Cu 的变化对该合金的凝固区间影响非常小。Al6Mn、Al7Cu2M 和Mg2Si 的析出时机基本无变化,当Cu 含量在3.8%~4.9%区间内变化时,三种相析出量的变化区间分别为1.12%~1.06%、0.23%~0.35%、0.134%~0.129%,随Cu 含量的变化甚小。当Cu 含量从3.8%增加到4.9%后,Al2Cu 的析出时机基本未改变,但析出量却从2.12%增加到了3.47%,增加了63.67%。由此可见,Cu含量的变化对2A12铝合金凝固过程Al2Cu析出量的影响较大。

图3 不同Cu含量下Al6Mn、Al7Cu2M、Al2Cu及Mg2Si析出量变化

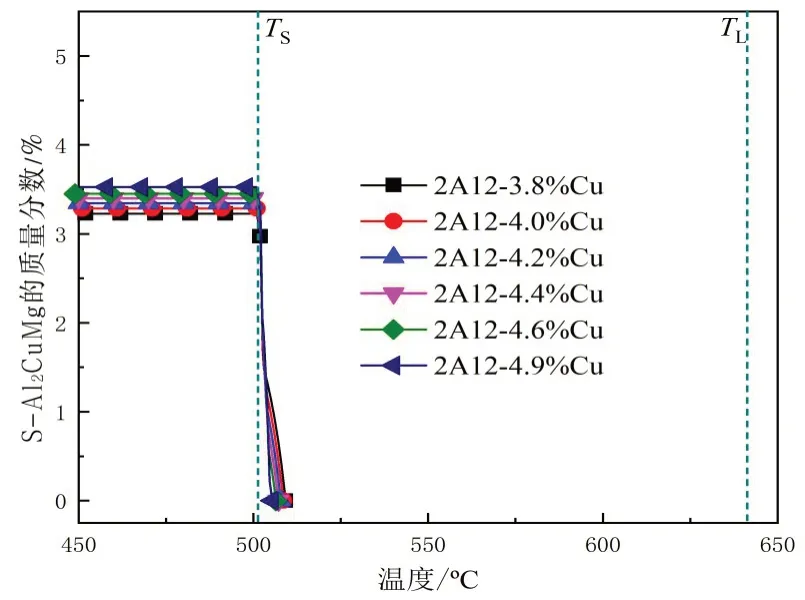

在2A12 凝固过程中S-Al2CuMg 析出相随Cu 含量的变化如图4 所示。S-Al2CuMg 相的析出量随着Cu含量的增加而小幅度增加,当Cu含量从3.8%增加到4.9%后,S-Al2CuMg 相析出时机基本无变化,但析出量却从3.23%增加到3.53%,增幅9.28%。相较Al2Cu 而言,Cu 含量的变化对S-Al2CuMg 相析出量的影响并不十分显著。

图4 不同Cu含量下S-Al2CuMg析出量变化

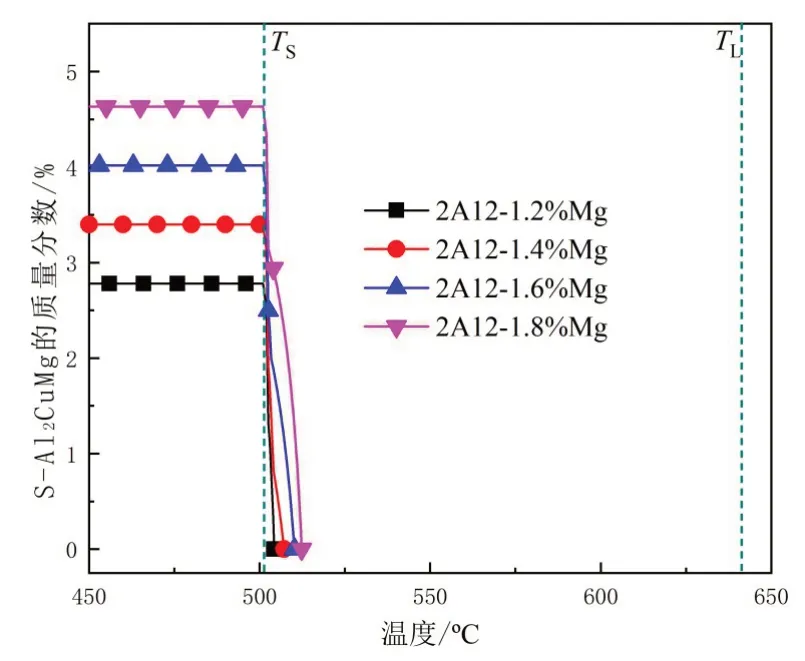

2.3 国标范围内Mg含量对析出相的影响

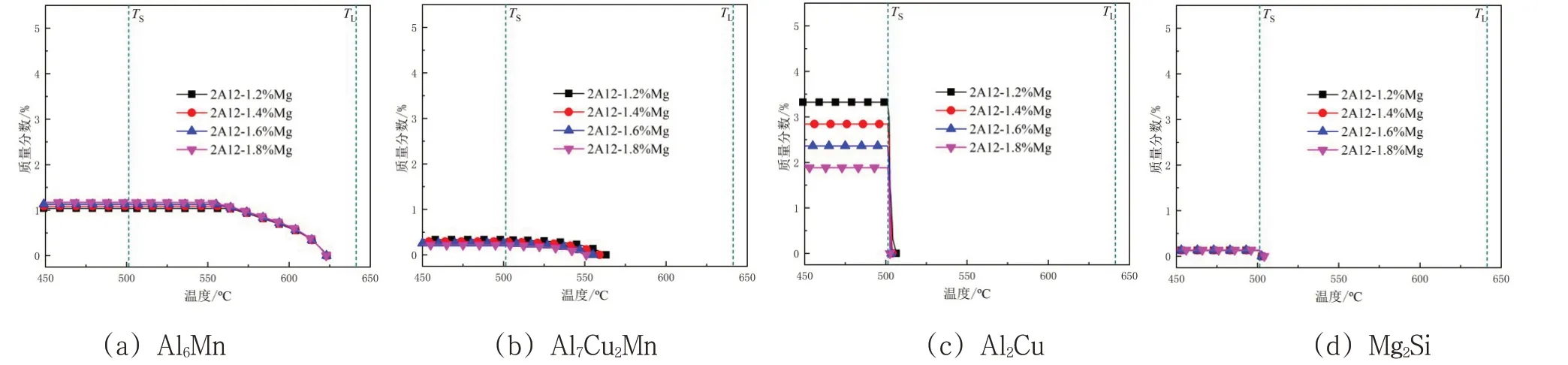

2A12 凝固析出相Al6Mn、Al7Cu2M、Al2Cu 和Mg2Si随Mg含量的变化分别如图5所示。与Cu元素一致,国标范围内Mg含量的变化对2A12的凝固区间几乎无影响,对Al6Mn、Al7Cu2M 和Mg2Si 的析出时机和析出量的影响甚小。与Cu元素相反,Al2Cu析出量随着Mg 含量的增加而减少,当Mg 含量从1.2%增加到1.8%后,Al2Cu 析出量从3.32%降低至1.88%,降低了43.4%,即Mg 含量的增加抑制了Al2Cu的析出。

图5 不同Mg含量下Al6Mn、Al7Cu2M、Al2Cu及Mg2Si析出量变化

在国标成分范围内,Mg含量的变化对2A12凝固过程中S-Al2CuMg相的析出影响很大,结果如图6所示。当Mg 含量从1.2%依次增加到1.4%、1.6%、1.8%后,S-Al2CuMg 相析出温度从504 ℃依次提前到507 ℃、510 ℃、512 ℃,其析出量从2.78%依次增加到3.40%、4.02%和4.63%,显然Mg 含量的增加会促使S-Al2CuMg相析出提前且析出量大幅度增加。当2A12铝合金中Mg含量达到1.8%后,相较于1.2%的Mg 含量而言,S-Al2CuMg 相析出量增加了66.54%,增幅非常大。由此可见,在2A12 凝固过程中S-Al2CuMg相的析出对Mg 含量的变化非常敏感,即使Mg 含量在国标成分区间内变化,其对S-Al2CuMg相析出量的影响也非常显著。在保证合金性能的前提下,适当降低2A12中的Mg含量有利于减少凝固过程中粗大脆性相S-Al2CuMg 的析出。因此在合金配比中Mg取中低值较好。

图6 不同Mg含量下S-Al2CuMg析出量变化

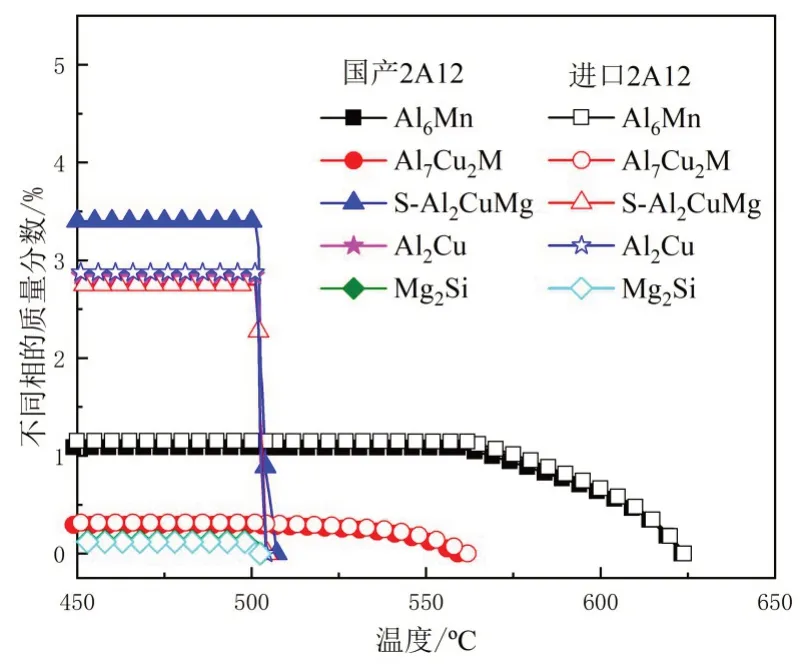

2.4 国产与进口2A12凝固析出相对比

从前面表1 可以看出,国产与进口2A12 的成分区别主要体现在Cu和Mg差异上,微量元素和杂质元素相差甚小。基于国产和进口2A12 的成分,二者凝固析出相的热力学计算结果如图7所示。

图7 国产与进口2A12凝固析出相对比

从图7 可知,Al6Mn、Al7Cu2M、Al2Cu 和Mg2Si的析出温度以及析出量的差异甚小。不同的是,相比进口2A12铝合金而言,国产2A12凝固过程中粗大脆性相S-Al2CuMg析出有所提前,其析出量也由2.75%增加到3.40%,增加了23.63%。这主要是因为国产2A12 中Mg 含量较进口的高,而元素Mg 会促使2A12 铝合金凝固过程中S-Al2CuMg 相的析出。由此可见,在保证合金性能的前提下,适当降低2A12 中的Mg 含量或者在配料时Mg 含量取中下限,有利于减少粗大脆性相S-Al2CuMg的析出。

3 结论

(1) 2A12 铝 合 金 凝 固 析 出 相Al6Mn、Al7Cu2M、S-Al2CuMg、Al2Cu、Mg2Si均在凝固区间641~501℃内析出。经均匀化处理后,晶界处S-Al2CuMg此类粗大脆性相难以重新溶入基体。

(2)在2A12 铝合金国标成分区间内,Cu 和Mg 的变化对凝固析出相Al6Mn、Al7Cu2M、Mg2Si 的影响甚小;Al2Cu 的析出量随Cu 含量的增加而增加,但随Mg 含量的增加而减少;粗大脆性相S-Al2CuMg 的析出量对Mg 含量较敏感,1.8%上限Mg 含量相较于1.2%下限Mg 含量,S-Al2CuMg 相析出量增加66.54%。

(3)国产2A12 铝合金中检测到的Mg 含量较进口的Mg 含量高,粗大脆性相S-Al2CuMg 析出量多23.63%。在保证合金性能的前提下,Mg含量取中下限有利于减少其凝固过程中粗大脆性相S-Al2CuMg的析出。