ISO/TS 22163中铝挤压特殊过程的识别、开展与实施

2021-05-17周广宇余东梅孙菁孺

刘 迪,周广宇,余东梅,孙菁孺

(1.辽宁忠旺集团有限公司,辽阳111003;2.西南铝业(集团)有限责任公司,重庆401326)

0 前言

欧洲铁路工业协会(UNIFE)确认IRIS国际铁路行业标准正式升级转换成为ISO系列ISO/TS国际标准,在此基础上针对铁路行业的特殊要求加入了新的内容。ISO/TS 22163 标准中包含了许多管理过程,特殊过程是其中之一,铁路相关企业均应结合自身生产特点自行识别。本文结合铝挤压特殊过程的生产控制特点阐述了生产现场控制因素要点以及如何利用现有条件来满足产品质量要求,为同行业正确执行标准要求提供借鉴与帮助。

1 特殊过程定义及特点

特殊过程是影响产品性能、可靠性、安全性和使用寿命的重要环节[1]。特殊过程是指某些挤压质量不容易或者不能通过其后续的检验或试验而得到充分验证的过程(工序)。

典型的特殊过程有:焊接、热处理、电镀、涂漆、塑料、铸造、锻造、压铸、粘结等[2-3]。不同的行业都可以找到自己所具有的生产特殊过程。

本文主要论述铝挤压过程的特殊过程,其根本特点是经挤压后存在未检出或检出内部缺陷,故难以准确评定其质量。在这种情况下特殊过程挤压的产品质量不能完全依赖检验来验证,需要进行连续的参数监控才能确保过程质量的稳定。

2 特殊过程判定识别原则

在铝挤压过程中如何判定与识别哪些是特殊过程,应当依据以下判定条件原则来识别。

(1)原则一:特殊过程重要表现特征为是否满足了顾客的要求,其中也包含了形成文件化的要求。明确提出与产品的真正质量特性无关的过程不是特殊过程。

例如1:在铝挤压过程中包含有时效环节,其直接目的是将过饱和固溶体脱溶和晶格沉淀,从而使力学性能中的强度逐渐升高。依据特殊过程判定原则,时效虽然被归类于热处理行列,但它更属于特殊过程,因为时效过程既影响产品性能又起决定性作用,是典型的特别过程。

例如2:众所周知,挤压过程中包含其它加工工序,有些企业会把铸锭加热过程定义为特殊过程,这是不正确的。因为铸锭加热过程只是一个加工环节,无法实现顾客最终要求,体现不出真正质量特性,所以不能将此定义为特别过程。

(2)原则二:过程虽然形成了产品的真正质量特性,但这些特性能够在“后续”的检验中进行连续的而不是间断的放行检验。周期性验证的过程不是特殊过程[4]。

在这里需要注意的是,标准中的“后续”应包括该过程完成后到产品使用或服务交付前,这个往往容易被厂家所忽视。仍然拿铝挤压型材举例,在产品时效后会对其进行破坏性性能试验,由于试验费用较高、检测周期长等原因,一般厂家不可能进行100%检验,这样就会产生很难验证的潜在问题,并且会在终端客户的使用过程中显现出来。显然,这类过程属于典型的特殊过程。

(3)原则三:当产品已经交付顾客处,顾客在享受售后服务的同时发现产品存在缺陷,这个过程应定义为特殊过程。

有的产品实现与交付同时发生,但其真正的质量特性只会在交付使用后才会显现。由于检验频次的关系,产品性能检验属于抽检过程,当铝制品在用户处经过后续折弯加工或进行特殊工艺处理时,若对下一道工序有重要影响的关键部位出现裂纹、断裂等现象时,会自然想到是否在铝挤压过程中存在诸多不稳定因素。而这些不稳定因素正是影响产品性能与使用要求的决定性因素,所以用户发现产品在后续深加工过程中存在问题或缺陷的这一过程也应定义为特殊过程。

3 铝挤压环节中特殊过程策划与开展

结合铝挤压特殊过程特点来看,正是有如图1所示的这些特殊过程的输入因素,再加以严格的管理才能保证一致的输出。

图1 特殊过程要素控制图

铝挤压特殊过程的输出是所有其他输入关键要素的体现。只有人、机、材料、方法、环境、管理等方面的诸多因素相互配合才能符合特殊过程的策划条件,任何条件缺失都将无法完成特殊过程的实施。

4 铝挤压特殊过程的实施与控制

铝挤压特殊过程的实施与控制环节应当从如下4个方面进行分析。

4.1 操作过程

铝挤压操作人员应提前查看排产计划、检查操控设备运转完好情况,做好设备运行状况的点检,并且按照具有指导性意义的输出指令文件进行设备参数设置或调整[5]。例如:生产前技术部门要提前编制指导文件,做好生产前工艺指导准备工作。

4.2 记录过程

应以实时监控记录为依据填写表单上实际发生的参数,并且根据设备的防错预警报警采取必要补救措施。对生产环节的防错验证,应按照防错设备的功能性来规定验证频率,并且需要按照记录内容进行验证效果评价,看看是否达到满足预期要求的效果。

例如,铝挤压过程记录应包括模具加热过程记录、挤压过程监控记录、铸锭加热过程记录、拉伸过程记录、成品锯切记录、时效监控记录等过程相关记录,以便获得连续监控参数的完整性与真实性。

4.3 文件过程

文件是特殊过程确认输出的必要材料,其结果是前期策划内容的验证与完整性的体现。其中内容与形式有受限于企业自身的设计策划、生产过程和控制方法,应根据企业自身情况而定。其形式所包含的内容见表1。

表1 文件形式包含内容

4.4 实施要素

在铝挤压过程中,对于即将实施的要素应从工艺确认、不符合项管理、操作者资质、设备、方法、材料、环境等因素考虑。

4.4.1 工艺确认

建立一个工艺特殊过程确认记录,里面须说明并且应包括确定产生特殊输出所需的输入因素(人、机、料、法、环、测)。特殊过程协调者须确认使用工艺标准方法,确保挤压过程是否对输入因素和特殊过程进行了连续监测[6];同时应考虑按工艺参数要求给出范围至少覆盖两端极限的参数,如果只以其中一个极限参数的完成来确认工艺的完全度是没有说服力的,并且缺乏工艺风险管理。

4.4.2 不符合项管理

特殊过程协调者需要参与特殊过程中的不符合管理,并应记录、形成文件并保存。不符合项内容管理应考虑到不符合的程度、产品危险程度以及完成关闭后进行的重新再次鉴定,并且依照要求确保其可追溯性。

顾客对于追溯性通常都有严格要求,故应按要求形成文件,使操作人员清晰、明确产品的唯一性。为实现产品的追溯性,企业可通过编制产品批次流水号、利用网络系统二维码、ERP系统生成条形码等形式来体现。

4.4.3 操作者资质

操作者资质是每个特殊过程中的最低要求,有资质的操作人员的数量由企业自行决定,但应从参与人员的工作类型、生产能力、培训素质、顶岗矩阵、操作学习综合效果等多方面进行考虑。

其中形成文件内容应包括:所需的任职资格的文件(如体系提到可借鉴的特殊过程说明/标准、人员评估表、人员资格记录)、相关标准(如果有)、试验件的标识和存储以及试验记录,包括对操作人员的追溯、检测方法和验收标准(相关的)、确定的资格有效性的范围、更新的标准。

特殊过程操作者首先需要通过资格测试,在得到资格认可批准后方可获得企业授权委托。但特殊过程协调者不是一成不变的,需要定期进行资格评审。

4.4.4 机械

“机械”因素是指所有影响特殊过程的设备和工具,对于这类重要机械应需确认并定期维护。维保计划实施应考虑多元化因素,利用现有设备完成。须重点考虑的应该是以设备的防错装置为主,通过设备自带防错功能,进而在生产过程中控制不合格产品的产生。

特殊过程输出的设备和工具标准应能被追溯,以便涉及的产品在不合格的情况下能被辨识。这可通过设备唯一性编号、台账式设备管理来体现。

4.4.5 方法

“方法”因素是指如何执行特殊过程。能影响特殊过程结果的数据和/或说明均需确定和受控。

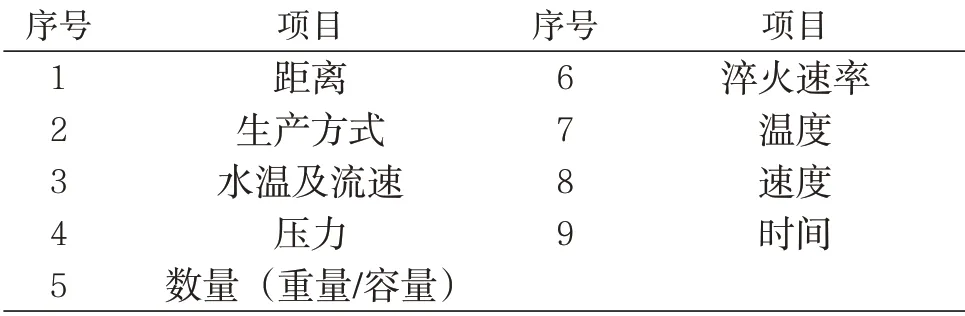

可以被考虑的数据如表2所示。

表2 方法识别因素

以上数据内容应该考虑提供稳定范围内的控制参数,并且保证完全可执行。特殊过程输出的参数应该可以被追溯,以便涉及的产品在不合格的情况下能被辨识。

4.4.6 材料

“材料”要素是指进入到产品的材料和辅助材料,以及涉及到产品或在过程中消耗掉的材料。

生产使用材料必须满足下列要求:(1)满足法律的要求;(2)满足确认的技术规范;(3)符合特殊过程文件的规定以及有足够的数量和范围。

特殊过程输出的材料标准也应该可追溯,以便涉及的产品在不合格的情况下能被辨识。

4.4.7 环境

环境因素是指在执行特殊程序的工厂环境条件,它的变化会影响特殊过程的结果。对于制造产品有特殊环境条件要求的,制造工厂应确定环境条件要求可受控制。环境识别条件涉及的内容如图2所示。

图2 环境识别条件

综上所述,对整个铝挤压特殊过程应制定一个合适的操作范围,也就是说应事先评估制造现场环境风险,以便于降低或去除生产过程中环境因素的影响,同时还要对环境进行监督和控制。

5 结论

特殊过程是影响产品性能、可靠性、安全性和使用寿命的重要环节。对于铝挤压过程,应从理论定义、如何判定识别、如何进行策划、开展与实施等方面将特殊过程予以监控,并在实际操作中从公司内部现有情况出发,避免文中所提关键管理因素要点出现缺失,从而致使特殊过程执行的不彻底、不完善。为确保特殊过程的有效性,应通过加强公司整体管理水平和质量来提升和保障过程认证的长期有效。