煤基还原焙烧法处理高品位氧化锰矿试验研究①

2021-05-16王钫

王 钫

(长沙矿冶研究院有限责任公司,湖南 长沙410012)

我国是世界电解金属锰、电解二氧化锰、锰铁合 金、硫酸锰等锰系产品的最大生产、出口和消费国,但我国锰矿资源品质普遍较差[1-2]。目前国内大多数企业使用的锰矿原料品位已降到10%~12%,甚至更低,所处电解锰行业亦面临成本倒挂的困境,亟待寻找原料的替代品[3]。国内中低品位锰矿尽管通过选矿、焙烧等预处理方式来提高品位,但在处理成本和产品质量上与进口高品位锰矿相比仍然不具竞争力[4]。另一方面,锰酸锂和三元材料(NCM)产量呈快速增长趋势,已经开始规模化用于新能源汽车动力电池的正极材料,电池级高纯硫酸锰、高纯四氧化三锰、高纯二氧化锰是制备锂电池正极材料的主要原料,这些锰系产品大都需要采用高品位氧化锰矿制取的硫酸锰溶液进行生产,然而氧化锰矿中的MnO2必须通过还原焙烧转化为MnO才能用硫酸直接浸出[5-6],因此,研究这一还原过程的技术参数对锰制品行业的发展具有重要的现实意义。

煤基还原焙烧法是目前处理高品位氧化锰矿行之有效的方法,本文针对某进口高品位氧化锰矿,以煤为还原剂,研究了还原焙烧温度、还原焙烧时间与还原剂配比对粒矿、粉矿和内配炭球团矿3种焙烧物料还原率的影响,为有效开发利用海外高品质氧化锰矿和锰系产品的生产提供参考。

1 试 验

1.1 原料性质

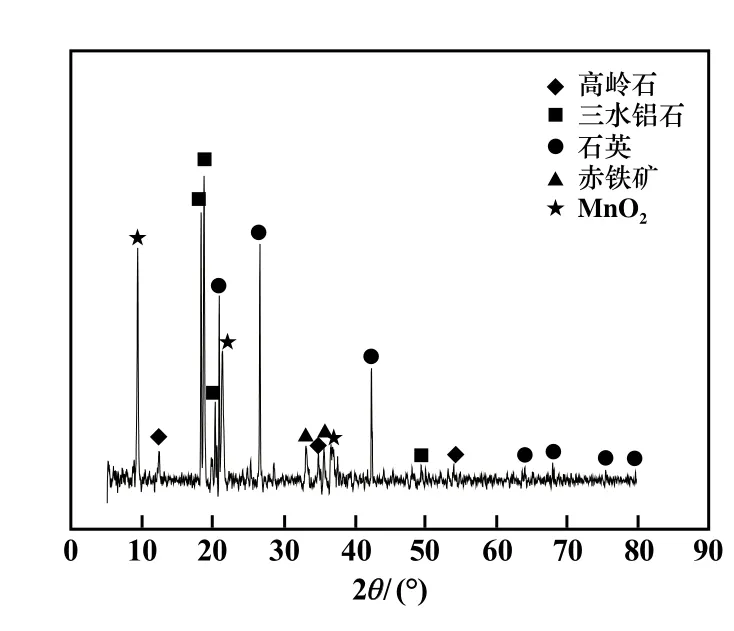

试验原料为非洲某地氧化锰矿,其中2~6 mm粒级占67.45%,-2 mm粒级占32.55%。原矿化学成分分析见表1,XRD分析结果见图1,锰物相分析结果见表2。实验用还原剂为贵州无烟煤粉,其工业成分分析结果见表3。

表1 原矿化学成分(质量分数)/%

图1 原矿XRD图谱

表2 原矿锰物相分析结果

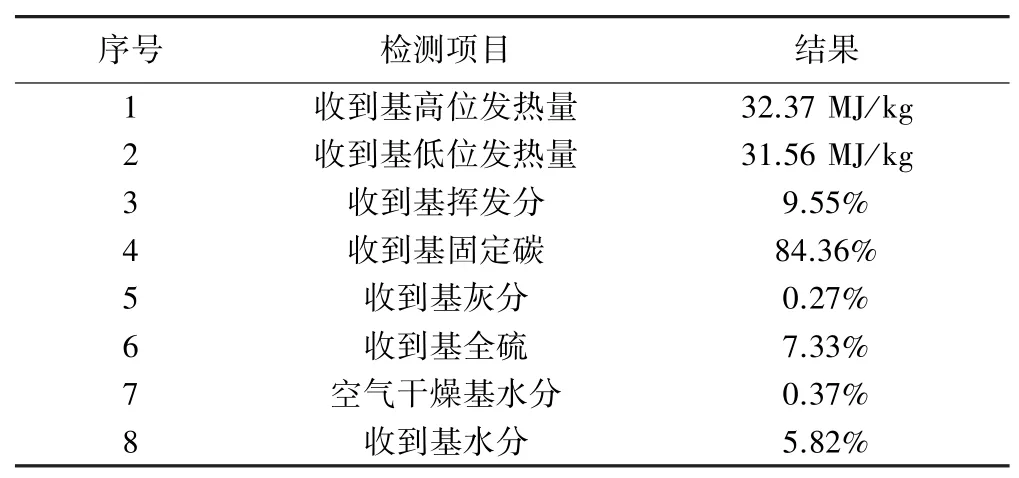

表3 无烟煤工业成分分析结果

由表1可知,该矿样中锰品位40.73%,铁品位5.00%,Mn/Fe比较高。结合图1和表2分析可得,原矿中锰物相主要以二氧化锰形式存在,高价态锰占总锰的33.64%,其余以少量一氧化锰和铁锰异相物形式存在。而主要脉石矿物为赤铁矿、石英、高岭石和三水铝石,SiO2、Al2O3与Fe2O3的含量都较低(<10%)。总体来看,该矿石锰品位高,杂质含量少,属于优质的高品位氧化锰矿。

由表3可知,试验所用煤粉中固定碳含量较高,挥发分和灰分含量较少,一定量的挥发分有利于物料的造孔和气体扩散,但过多的灰分会影响还原后的产品品质,给后续浸出净化带来负担。

1.2 试验方法及设备

试验设备主要包括SX-10-12型马弗炉、XBMΦ200×240型棒磨机、LH-FCL15型圆盘造球机、101型电热鼓风干燥箱、JA1002型电子天平、德国布鲁克D8 Advance X-射线衍射仪等。试验流程如图2所示。

图2 试验流程

分别制备了3种不同物料:①粒矿:将矿样干燥后,称取经标准筛筛选出的2~6 mm物料备用。②粉矿:将没有经过筛选的矿样破碎磨细为-0.074 mm粉矿。然后粒矿、粉矿分别与干燥后的煤粉按不同质量比用堆锥法混合均匀,装入密闭性良好的还原容器并置于马弗炉中直接加热焙烧。③内配炭球团矿:将磨细至-0.074 mm的粉矿与还原剂混匀后配入10%黏结剂(腐植酸钠)制成10 mm大小的内配炭球团,烘干后再进行焙烧。为防止还原产品再次氧化,焙烧一定时间后,快速取出还原产品水冷至室温,取样分析还原产物中Mn2+与全锰含量,计算其还原度。

1.3 试验原理

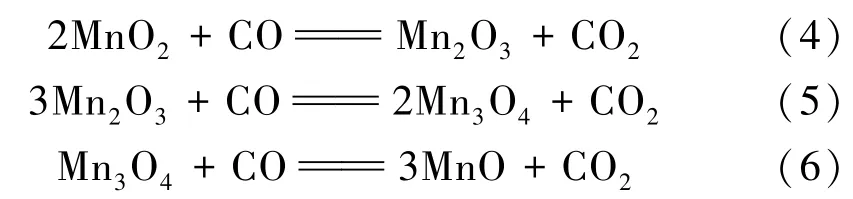

氧化锰矿的碳热还原过程[7-11]主要包括固固直接还原反应、气固间接还原反应以及碳的气化反应。首先是互相之间紧密接触的锰氧化物与碳颗粒发生固固直接还原,产生的CO气体与锰氧化物进行间接还原反应生成CO2气体,同时CO2又与碳颗粒发生布多尔反应产生CO促进间接还原的进行。在这个过程中,锰氧化物是被逐级还原的,可表示为MnO2→Mn2O3→Mn3O4→MnO,主要反应如下:

直接还原:

间接还原:

布多尔反应:

在固-固相反应中,固-固相化学反应与反应物的接触面积密切相关,固体反应物之间必须彼此接触,并且至少有一个反应物在反应形成产物层后,要经过产物层扩散到另一个反应物表面,而本试验采用自然堆积方法混合物料,锰矿粉与煤粉之间接触不够充分,扩散速度慢,由于固相传质速率的局限性,直接还原反应所占比例极少,煤直接还原氧化锰矿是十分困难的。本试验反应物颗粒之间充斥着残余空气,所以在高温碳热还原过程中,首先应该是煤粉与空气反应产生CO,产生的CO与金属氧化物发生间接还原反应生成CO2,产生的CO2再与碳颗粒发生碳的气化反应——布多尔反应生成CO,如此循环,而从该氧化锰矿形貌特征和微观结构来看,其结构疏松多孔,更加利于间接还原时气体的扩散。由于不同来源的氧化锰矿成分和工艺矿物学特征不同,其还原反应的特性亦有很大的差异,还原焙烧过程的工艺参数需要通过实验才能确定。

2 试验结果及讨论

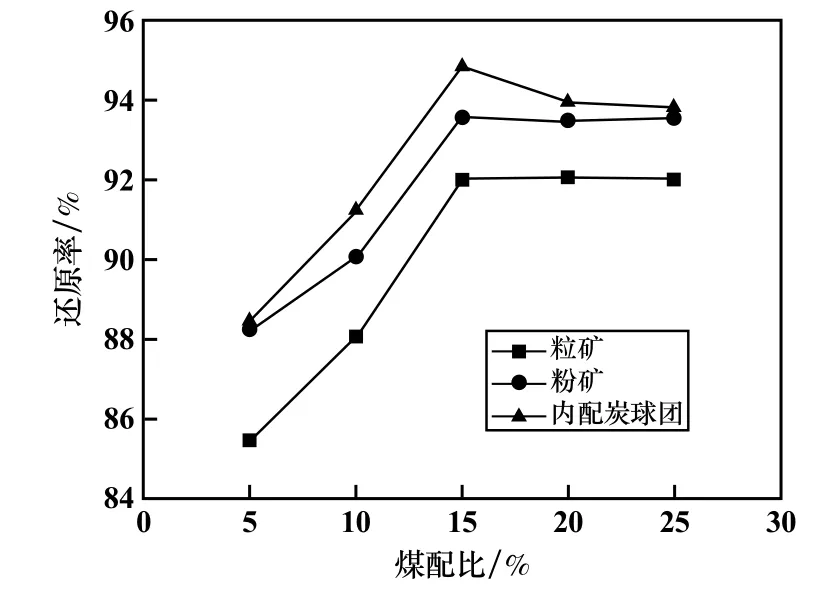

2.1 还原剂配比对还原率的影响

焙烧温度900℃、焙烧时间60 min,还原剂配比对粒矿、粉矿和内配炭球团矿焙烧还原率的影响如图3所示。从图3可以看出,还原剂配比从5%增加到25%,3种物料的还原率都是先升高后趋于稳定,当还原剂配比为15%时,3种物料还原率都达到最大,继续增加还原剂配比,3种物料还原率变化不大,所以选择最佳还原剂配比为15%。

图3 还原剂配比对氧化锰矿还原率的影响

当还原剂配比量相同时,还原效率从大到小排序为:内配炭球团>粉矿>粒矿,这主要是因为内配炭球团的孔隙度比不造球的大,在高温加热焙烧过程中,球团内部残留水和挥发分的蒸发、分解都会使孔隙度在还原过程中保持较高的水平,孔隙度大有利于传热、传质过程的进行,同时,球团改变了锰氧化物与还原剂的接触条件,使还原过程不受或少受固相内扩散速度的限制,使球团的还原过程由一般的从外向内的逐层还原变为内外结合的整体还原。

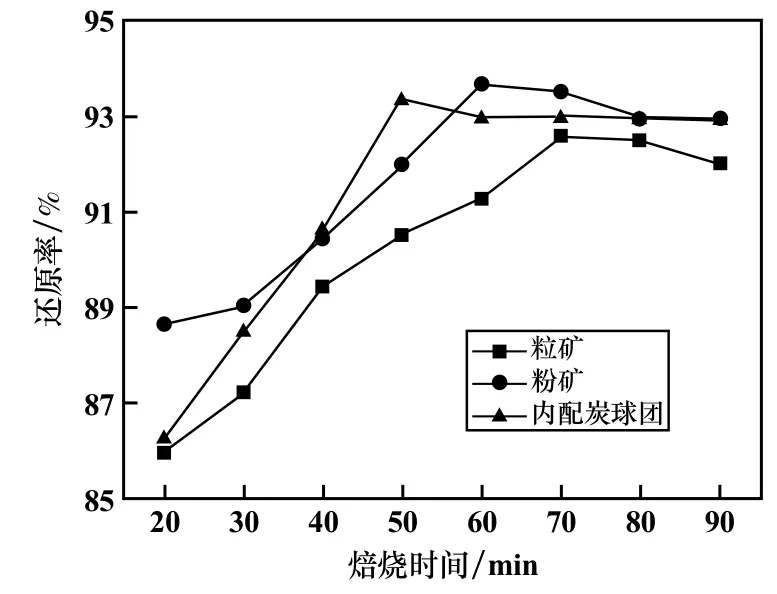

2.2 焙烧时间对还原率的影响

焙烧温度900℃、还原剂配比15%,焙烧时间对粒矿、粉矿和内配炭球团矿焙烧还原率的影响如图4所示。由图4可知,焙烧时间从20 min增加到90 min,3种物料还原率都先升高后又有稍微减小。焙烧时间70 min,粒矿还原率达到最大,随着焙烧时间增加,还原率慢慢减小;焙烧时间60 min时,粉矿还原率达到最大,随着焙烧时间继续增加,还原率保持在92%以上;焙烧时间50 min时,内配炭球团矿还原率达到最高,继续延长焙烧时间,对还原率影响不大。所以内配炭球团矿、粉矿、粒矿的还原焙烧时间分别选择50 min、60 min、70 min较为合适。

图4 焙烧时间对氧化锰矿还原率的影响

内配炭球团矿相对另外2种矿更容易被还原。相对于粒矿,粉矿的比表面积增大,对固相反应物为多孔结构的气固反应来说,反应速率加快,所需还原时间相应减少,可以降低能耗。

2.3 焙烧温度对还原率的影响

焙烧时间60 min、还原剂配比15%,焙烧温度对粒矿、粉矿和内配炭球团矿焙烧还原率的影响如图5所示。由图5可知,焙烧温度从700℃升高到1 000℃,3种物料还原率都先增大后减小,粒矿、粉矿和内配炭球团还原率分别在900℃、800℃和850℃达到最大值。因此,最佳焙烧温度选择粒矿900℃、粉矿800℃、内配炭球团矿850℃。对该进口高品位氧化锰矿而言,最佳焙烧温度条件在800~900℃,在这个温度范围内,氧化锰矿还原效率最好,也说明了将大粒度的氧化锰矿磨成适当粒度的粉矿或者制备成内配炭球团矿后还原效果更好,还原温度更低,还原时间更短,有利于节能降耗,降低成本。

图5 焙烧温度对氧化锰矿还原率的影响

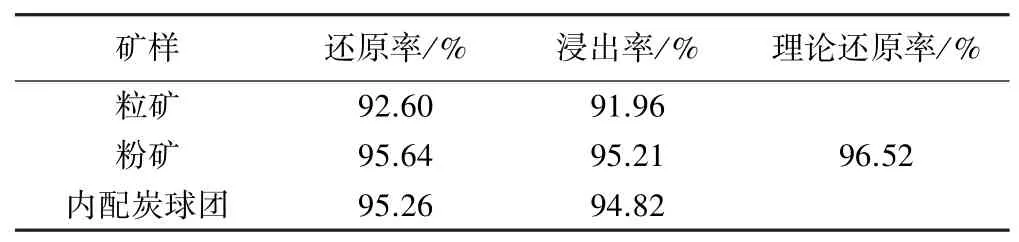

2.4 优化条件实验

在条件试验的基础上,对粒矿、粉矿和内配炭球团矿3种物料在各自最佳条件下进行还原焙烧试验,为了进一步探讨还原后的浸出效果,将还原得到的焙烧料在液固比5∶1、酸矿比1.1、浸出温度60℃、浸出时间1 h条件下用硫酸浸出,结果如表4所示。

表4 优化条件下还原焙烧矿硫酸浸出试验结果

该氧化锰矿的理论还原率为96.52%,表4结果表明,在3种物料的最佳试验条件下,不同焙烧物料各自的还原率与浸出率相差不大,粒矿保持在92%左右,粉矿和内配炭球团还原效果较粒矿更好,可以达到95%左右。

3 结 论

1)以进口高品位氧化锰矿为原料、煤为还原剂,通过单因素试验确定粒矿焙烧的最佳工艺条件为:焙烧温度900℃、还原剂配比15%、焙烧时间70 min;粉矿焙烧的最佳工艺条件为:焙烧温度800℃、还原剂配比15%、焙烧时间60 min;内配炭球团矿焙烧最佳工艺条件为:焙烧温度850℃、还原剂配比15%、焙烧时间50 min。

2)在最优条件下得到的焙烧料用硫酸浸出,不同焙烧物料浸出率与还原率相差不大,粒矿浸出率92%左右,粉矿和内配炭球团矿可达95%左右,接近理论还原率96.52%。

3)3种不同焙烧物料的最佳还原剂配比相同,内配炭球团矿和粉矿比粒矿焙烧所需温度更低、焙烧时间更短、还原效果更好。选择合适的物料方式有利于高品位氧化锰矿还原焙烧过程节能降耗,降低成本,对工业生产有重要的实际意义。