高比例钒钛粉烧结技术研究及应用

2021-05-15胡熊

胡 熊

(四川省方大达州钢铁集团有限责任公司, 四川 达州 635000)

攀西地区的高钛型钒钛磁铁矿藏丰富,为了充分发挥地域优势、开发钒钛资源,公司开始部署钒钛冶炼战略。在高炉冶炼当中,将进一步推行钒钛矿冶炼技术,对烧结原料结构进行大幅度调整,以提高钒钛粉比例。为了保证和提高钒钛烧结矿的质量,本次研究将根据钒钛矿的基础特性,分析其中的关键因素,并讨论优化措施。

1 钒钛烧结矿的性能分析

1.1 钒钛磁铁矿资源特点

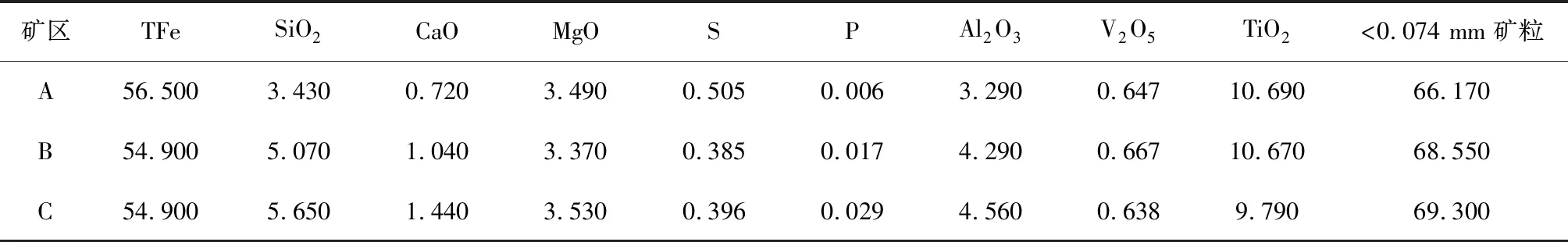

攀西地区钒钛磁铁矿资源受磨矿、选矿工艺限制,其中所含TFe仅约55%~56%,而TiO2可高达11%;此外,其中有含量较高的Al2O3和MgO,都属于高熔点物质。特别是TiO2,在烧结过程中极易与CaO结合而生成钙钛矿。钙钛矿的熔点较高,会使钒钛烧结矿液相生成量不足,对烧结矿的生成质量影响较大。表1所示为攀西地区钒钛矿成分[1]。

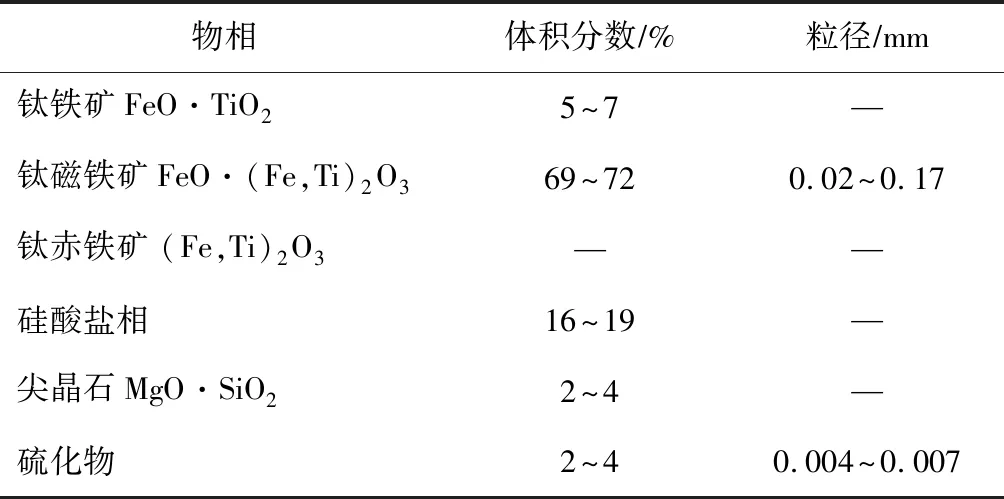

攀西钒钛磁铁矿的粒级较粗,其中粒径<0.074 mm的矿粒占比只有66%~70%,普遍稳定在65%~69%, 粒径≥70%的矿粒较少。其矿物主要由钛磁铁矿、钛铁矿、硅酸盐相、尖晶石等物相组成(见表2),从钒钛磁铁矿的粒级形态来看主要分为不规则三角形、四边形、细条形、多边形等外貌结构[1]。

表1 攀西地区钒钛矿成分(ω) 单位:%

由于钒钛磁铁矿中的SiO2含量较低,烧结时产生的液相量不足,烧结矿难以获得良好的黏结性,使得烧结矿强度较差;又因为其中的TiO2含量高、TFe含量较低,使得烧结过程所需的温度较高,同一时刻生成的钙钛矿液相组织较多,致使钒钛烧结矿脆性大、强度差、返矿率高。

1.2 钒钛烧结矿的特点

1.2.1 钒钛烧结矿的成矿机理

攀西钒钛磁铁矿的主要成分为钛磁铁矿,其熔点较高(1 495 ℃),而烧结料中低熔点物质的熔点一般为1 205~1 300 ℃。钒钛磁铁矿的加入,使得烧结料初熔、融化温度升高,使用钒钛磁铁矿时烧结料的熔点提高到1 280~1 300 ℃,不利于早期液相的生成,影响混合料的烧结性能。此外,攀西钒钛磁铁矿是一种矿物组成复杂的矿石,由于TiO2、Al2O3含量较高,烧结液相流动性和液相润湿性较差,要提高液相流动性和润湿性,就要保持必要的高温时间。对烧结机速度、料层厚度等操作参数的匹配和控制必须精确[1]。

表2 攀西地区钒钛磁铁矿主要矿物组成

根据钙钛矿的生成机理可知,烧结矿中钙钛矿的含量主要随着混合料中TiO2含量和配碳量的增加而增加。当原料结构不变(钒钛粉配比固定不变)的情况下,其直接与烧结温度的高低(配碳量多少)有较大关系。

1.2.2 钒钛烧结矿的转鼓强度

通过控制合理的配碳量和适宜的烧结矿FeO含量,发展铁酸钙、钛磁铁矿和钛赤铁矿液相组织,抑制钙钛矿的生成,获得有益于提高烧结矿物理性能的矿相组成。如何匹配烧结矿的冷却制度,避免烧结矿急冷在矿相结晶界面形成应力,而使烧结矿强度变差,是需要解决的主要问题。

合理的钒钛烧结矿冷却制度,可避免烧结矿急冷造成晶界应力从而导致烧结矿强度差。为了避免烧结矿急冷,停用了热烧结矿下料点冷却鼓风机,将余热发电的回风接入高温段烟道内,利用150 ℃左右的余热回风对烧结矿进行缓冷。这样做不仅使烧结矿缓冷,还进一步提高了进入余热回收系统的热量。

增加环冷机料层的厚度,可使冷却风的透过阻力增大,从而减缓烧结矿的冷却速度。烧结矿在高温段冷却到500~600 ℃时,其中的矿物结晶已完全形成。此时,再利用常规冷却设施使烧结矿冷却到100 ℃左右。通过合理的冷却制度控制烧结矿的冷却速率,使烧结矿转鼓指数稳定在73.5%~74.5%的较好水平。

1.2.3 钒钛烧结矿的还原性能

因钒钛磁铁精矿本身FeO含量较高,在烧结过程中FeO氧化为Fe2O3时会放出大量热量,为减少钒钛磁铁矿混合料中的配碳率创造了条件,而钒钛磁铁矿混合料配碳率下降又为降低烧结矿中FeO含量创造了较好条件。因此,钒钛烧结矿具有FeO含量低、氧化度高的特点,其还原性比普通烧结矿更佳。图1所示为不同TiO2含量下的烧结矿还原性。

图1 不同TiO2含量下的烧结矿还原性

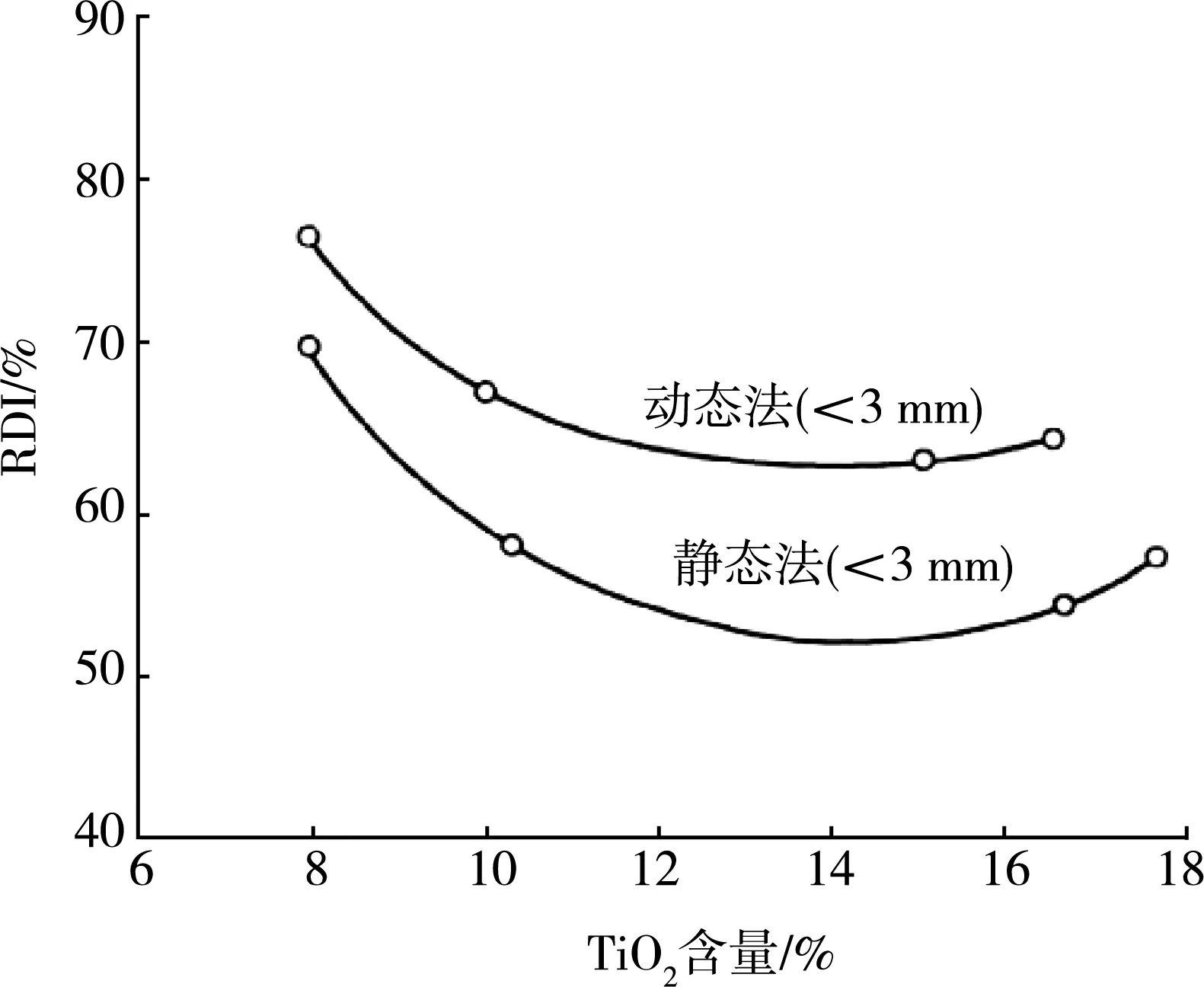

1.2.4 烧结矿低温还原粉化指数

钛赤铁矿具有多种形状的晶型,不同晶型的还原粉化性能不同,其中骸晶状菱形钛赤铁矿还原粉化最为严重。通过钒钛烧结矿低温还原粉化研究发现,钒钛烧结矿的低温还原粉化率远高于普通烧结矿:一般情况下为60%左右,较高可达到80%~85%。图2所示为TiO2含量对烧结矿RDI的影响曲线[1]。

图2 TiO2含量对烧结矿RDI的影响曲线

但生产实际中尚不能证明,是否因钒钛矿的低温还原粉化率高而引起高炉强化过程中块状带阻力损失分布异常,从而导致冶炼行程失常。

1.3 攀西钒钛磁铁矿烧结的生产特点

攀西钒钛磁铁矿烧结主要有“两高、两低”的显著特点。具体表现为:

(1) 利用系数低、工序能耗高。攀钢研究资料表明,在没有强化措施的情况下,烧结机利用系数仅1.0 t/(m2·h)。烧结机利用系数下降,产量不足,各种能源消耗较高[1]。

(2) 烧结矿强度低、返矿率高。由于钒钛磁铁矿液相量不足及脆性钙钛矿液相大量存在,烧结矿的强度较差,在生产、转运过程中产生大量返矿,使烧结总体返矿率上升[1]。

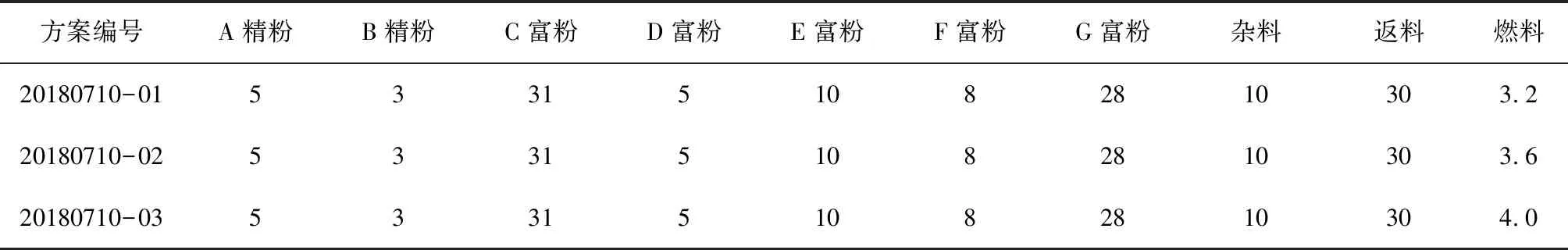

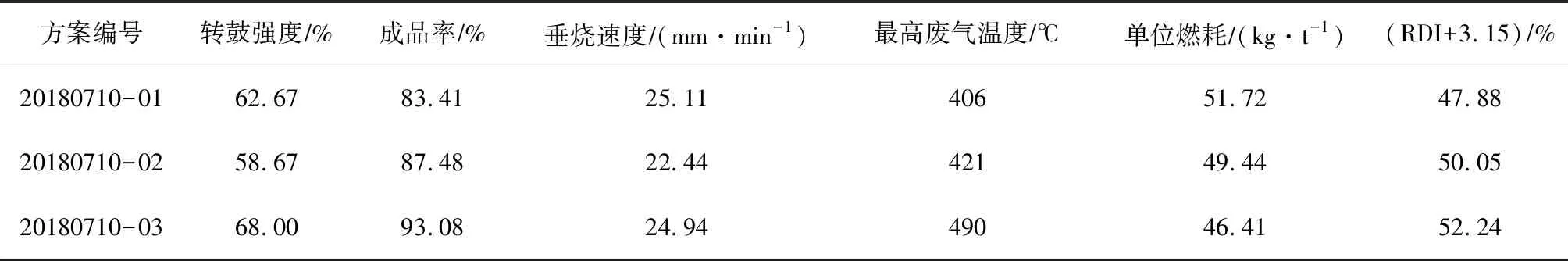

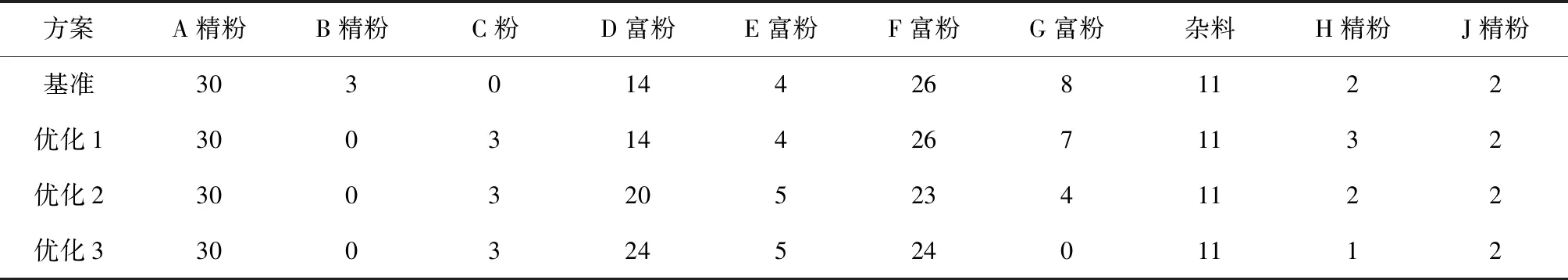

委托重庆科技学院对达州钢铁原料条件下不同的混合料配碳量进行烧结杯实验,分析混合料含量对烧结矿相结构的影响。根据生产数据,考察了混合料配碳量调整对烧结矿 RDI 指标的影响,具体实验矿粉配比如表3所示,其中混合料的焦粉配比分别为 3.2%、3.6%、4.0%。为了便于比较,除了进行相应的配比调整外,其余工况条件也均设为相同。矿粉配比实验结果如表4所示。

表3 优化实验方案的矿粉配比(φ) 单位:%

表4 矿粉配比实验结果

由实验指标柱状图(图3)可以看出:随着焦粉配比提高,转鼓指数、垂烧速度呈现先下降后上升的趋势;成品率、烧结最高废气温度、RDI+3.15 均呈上升趋势;烧结矿单位燃耗呈下降趋势。该系列的混合料水分稳定在 6.80%,抗磨指数有一定波动,烧结矿成品率稳定在87.99%左右,混合料平均粒径稳定为3.76 mm,烧结矿平均粒径稳定为 22.65 mm。

通过配碳量优化实验,发现在生产条件允许的范围内适当提高混合料的焦粉配比,有利于成品烧结矿 RDI指标的改善。这是因为,配碳量增加后,经碳的不完全燃烧,所生成的CO含量增大,使得烧结生产气氛处于一定的还原气氛中,导致烧结过程中还原反应加剧,且成品烧结矿中的 FeO 含量增大,而赤铁矿的含量则会随之减少。单就烧结矿的 RDI指标而言,适当提高烧结混合料中燃料的配比有利于提高烧结矿质量。在当前生产状况下,宜将焦粉配比从3.2%提高至3.6%。

2 钒钛烧结技术开发

2.1 强化钒钛磁铁矿制粒,提高料层透气性

钒钛磁铁精矿颗粒表面光滑,成球性较差,使得混合料制粒性能也较差,且其粒度比普通精矿粗,是造成混合料细粒级含量高、平均粒径小、制粒小球偏离球形、小球表面粗糙的主要原因。这些都是导致烧结料层透气性差,不利于烧结过程强化的主要原因。因此,应强化混合料制粒,以提高混合料透气性。

2.1.1 优化原料结构,改善钒钛磁铁矿成球条件

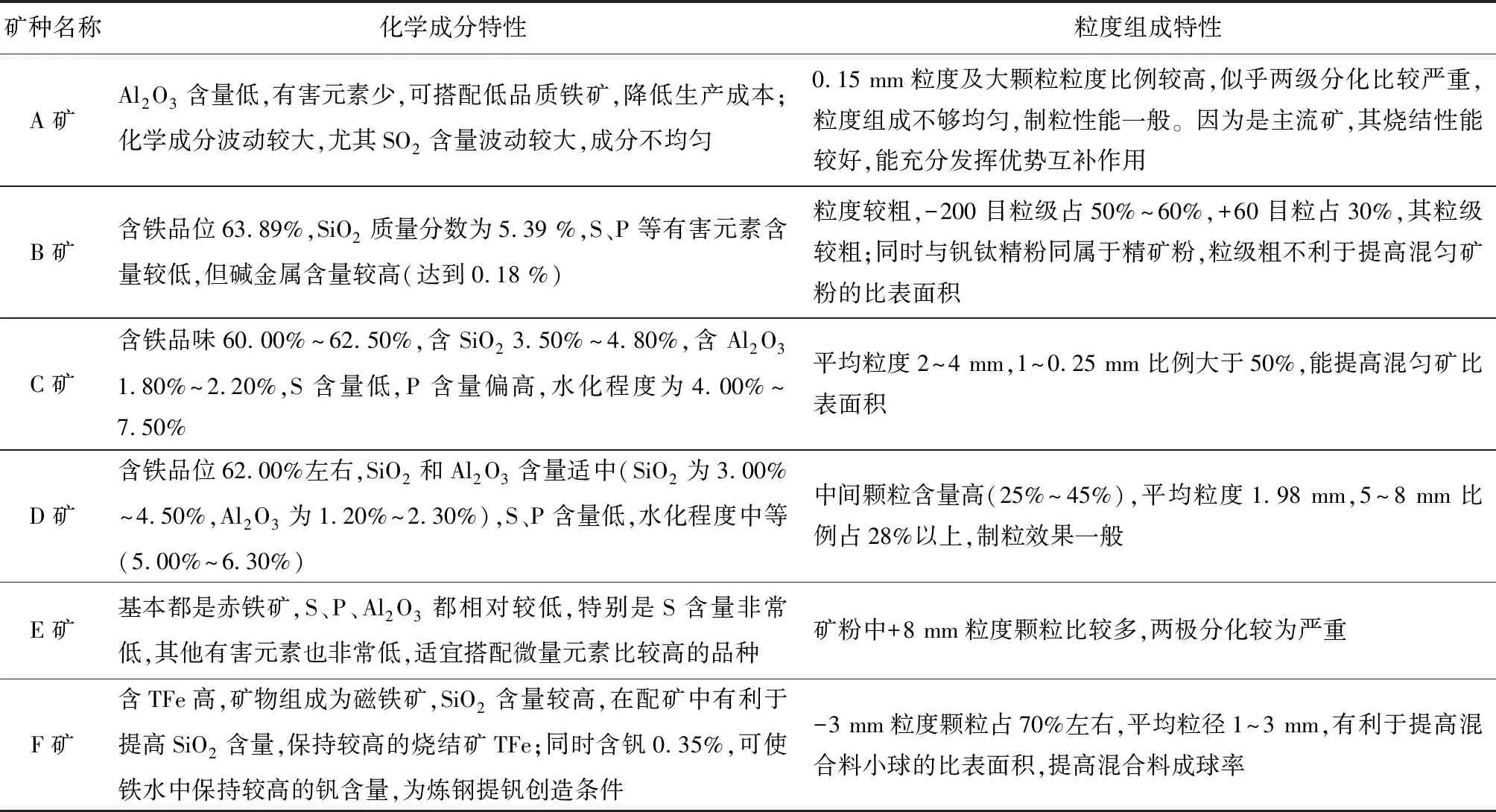

钒钛磁铁精矿比表面积小,其配比增加使得制粒后混合料的平均粒度降低,细粒级含量、制粒小球形状系数减小导致混合料料层的透气性变差。为了增大混匀矿粉比表面积,除钒钛磁铁矿外在用的铁原料进行了基础特性研究(见表5[2])。

根据基础特性研究,优化原料结构(见表6)。降低混合料中<0.5 mm粒级颗粒的含量, 提高其比表面积,以改善混合料的制粒性能。同时,针对上述要求,在保证烧结矿钒钛比、TiO2含量、R2不变的条件下,调整其他矿种比例,以探索烧结料的粒级组成和平均粒径[3]。

图3 各方案实验指标柱状图

优化后的原料结构对透气性<0.5 mm料级的影响比例逐步降低。这说明通过添加治理粉和调整其他进口矿比例后,原料条件进一步改善,优化了强化制粒、增加料层透气性的基础条件。

2.1.2 增加混合料黏结剂,促进混合料成球

提高混合料成球率,不仅要求混匀矿具有合理的粒级组成,还要求混合料中含有足够的黏结剂。混合料中增加黏结剂,不仅能将黏附粉黏结成混合料小球,还能增强混合料小球及黏附粉的黏附强度。

生石灰经打水消化后,就会生成粒度极细的Ca(OH)2胶体颗粒,它具有极大的比表面积。其平均比表面积可达3.0×105cm2/g,比消化前增大了100倍。此胶体颗粒具有较强的亲水性和黏结性,可使成球核心更易吸附精矿微粒,从而有利于细颗粒的矿粉黏附在成球核心上形成混合料小球,提高混合料的成球率,并增大其平均粒径。通过对比实验,探索了炼铁厂同一原料条件下、不同生石灰配比的混合料成球率和平均粒径的关系 。

研究发现,混合料的成球率和平均粒径,分别随着生石灰配比的提高而上升和加大。但当生石灰配比超过4.0%时,混合料的成球率上升幅度和平均粒径的增大速度趋缓。当生石灰配比达到5.0%时,混合料的成球率达到73%,其平均粒径达到4.5 mm。

表5 铁矿粉基础特性

表6 优化的原料结构(φ) 单位:%

2.1.3 优化工艺装备,强化制粒

按照混合料提前加水的原则,提前加水使返矿润湿,可避免返矿进入混合料后大量吸水而破坏混合料小球的长大过程。同时,加足生石灰消化水,使生石灰在消化器内充分消化而生成具有较强黏结性能的消石灰,充分消化后均匀分布于混合料中起到物料“黏结剂”的作用。

除此之外,严格遵守“滴水成球、雾水长大、水小球小、水大球大”的混合料成球规律,对混合机和制粒机的加水段进行合理分段;同时,对制粒机的牙箱进行降速改造,将原来8.5~9.0 r/min的制粒机牙箱改为6.5 r/min牙箱齿轮,大幅提高了混合料的成球率和混合料生球强度。

2.2 控制钒钛烧结矿成矿过程,获得理想的矿物组成

与普通烧结矿相比,钒钛磁铁烧结矿的成矿过程更加复杂,其中既有一般烧结过程的共同点,又有本身固有的特殊性。想要获得物理强度和冶金性能较好的烧结矿,就要控制烧结过程中钙钛矿的形成,以生成更多的钛磁铁矿和钛赤铁矿。

3 钒钛磁铁矿烧结的工艺控制

3.1 大风和减薄料层

大风和减薄料层主要是为了保证烧结料层有足够的风量,以满足燃料燃烧和物理化学反应的需要。炼铁厂烧结机设计之初,是按照75%的进口矿品质匹配风机。为了增加透过料层的有效风量,只能采取减少烧结机有害漏风的方法,以增加透过料层的有效风量。

对烧结机风箱进行喷涂,在烧结机风箱上焊接锚钉,加挂龟甲网,用于固定高温耐磨材料,利用喷涂材料封堵风箱漏点,使漏风率降低3.3%,从而增加透过料层的有效风量,满足钒钛磁铁矿烧结风量较大的需求。

3.2 低水

钒钛磁铁矿烧结的适宜水分比普通精矿的适宜水分要低。这主要是因为,钒钛磁铁矿的矿物组成以磁铁矿为主,其结构致密,亲水性差而湿容量小。

根据原料的结构特点,结合生石灰配比和水分高低与成球率的关系,将混合料水分控制在(8.0±0.2)%的标准下。这样做,既能使成球率达到最佳,又能避免水分过大,不会增加下部混合料的水分。

混合料水分的稳定控制是难点。在生产过程中发现,制粒机蒸汽含水率波动较大,容易造成混合料水分波动。为此,在制粒机上设计安装了蒸汽脱水装置,使蒸汽中的水脱出,从而杜绝了制粒机蒸汽含水率的波动,稳定了混合料的水分。

3.3 低碳

根据钒钛磁铁矿的矿相研究结果,在生产中将混合料配碳率控制在2.9%~3.2%,将FeO控制在(8.8±1.0)%。这样,可使烧结料层的气氛分布更合理,有利于抑制钙钛矿的生成,从而发展铁酸钙、钛磁铁矿和钛赤铁矿等液相组织。

4 工艺流程和装备优化措施

优质钒钛烧结矿的生产,不仅需要设置合理的操作参数,还需要良好的工艺设备工况来保证。

(1) 按使用寿命更换备件,确保烧结机连续稳定运行。严格按照备件的使用寿命进行周期性维护和更换,烧结机不再因添加篦条和隔热件而临时停机。避免了临时停机,可使烧结机连续作业率基本达到100%。

(2) 优化造堆工艺流程,提高碱度合格率。烧结生产所使用的熔剂来自多个厂家,熔剂成分差异较大。为了稳定烧结矿成分、提高碱度合格率,将熔剂厂的石灰石粉配入混匀矿粉中,利用混匀矿粉造大堆,以避免灰石粉成分对烧结矿成分稳定性的影响。

(3) 改造布料系统,实现精准布料。在使用钒钛磁铁精矿前,烧结机混合料布料系统是按照普矿烧结进行调整,使用钒钛粉后布料系统满足不了钒钛烧结的布料要求。在对布料系统进行彻底改造后,解决了混合料仓悬料、布料料面不平、粒级与配碳量分布不合理等问题,使烧结料液相的生成和烧结过程中的气氛条件更加合理,有利于提高烧结矿质量。

5 结 语

研究高比例钒钛烧结技术,总结了钒钛烧结矿的特点及影响因素。采取一系列优化措施,提升了系统操作水平,使烧结矿质量指标满足高炉需求。将烧结钒钛磁铁精矿比例稳定在了理想水平,并通过控制合理的高炉机烧比,搭配一定比例的钒钛球团矿,使铁水中的V含量保持较高水平。