电磁浮动床除尘过程机理分析与实验研究*

2021-05-15孙雪姣吕舒骏郑杰李红喜

孙雪姣,吕舒骏,郑杰,李红喜

(内蒙古科技大学 化学与化工学院,内蒙古 包头 014010)

随着工业化的发展,化石能源消耗加剧,各类废弃物大量排放,其中工业烟尘的排放成为影响空气质量的主要原因之一,如何降低工业烟尘中污染物的排放浓度是目前研究的重点.除尘技术能有效降低工业废气排放浓度,在工业生产中得到广泛应用.目前主要的除尘技术包括旋风除尘,湿式除尘,袋式除尘,静电除尘[1-7].湿式除尘,用水量大,容易造成二次污染,袋式除尘器的滤袋易破损,难以应用到高温领域[8];静电除尘容易出现电晕现象,对粉尘的比电阻要求较为严格,设备一次性投资高,而颗粒层除尘器因具有环境适应强、效率高、滤料选择广的优点,被认为是最具有前途的除尘技术[9-12].国内学者对影响颗粒层除尘效率的因素进行了广泛的实验研究和理论分析,早在1989年,TIEN C[13]建立了固定床除尘模型,预测除尘过程中的效率与床层压降.在此基础上,2002年吴晋沪等[14]建立了颗粒移动床过滤数学模型,深入分析了移动床的除尘过程,为移动床除尘机理研究奠定了基础.2009年,付海明等[15]对非稳态颗粒层过滤进行理论计算,通过多元回归法得出与除尘效率相关参数的计算公式与实验结果相吻合.2013年,黄三等[16]首次提出将石英砂粉体与海沙颗粒结合,形成新型粉体颗粒床,引入双层滤料共同流化的思想,经实验验证对烟尘粒子的过滤效率显著提升.

近年来,排放标准日趋严格,单一除尘技术无法满足高精度的要求,因此多种除尘技术相复合,结合不同除尘技术的优点可以获得更高的除尘效率和更广的适用范围.本文将固定床颗粒除尘技术与电磁除尘相结合,提出一种新型电磁浮动床除尘器.电磁浮动床除尘器与固定床除尘器同属于颗粒层除尘器,具有耐腐蚀、耐高压、滤料选择范围广的优点.电磁浮动床除尘技术利用磁场加强气固两相传质作用,使过滤颗粒呈链状排布,减少床层压降,提高除尘效率,在过滤实验的基础上,依据固定床颗粒层宏观模型,对复合除尘器建立数学模型,进行理论计算,分析磁场对除尘过程中除尘效率和床层压降的影响,探讨惯性碰撞、拦截、扩散、重力沉降等机理对除尘效率的影响.

1 电磁浮动床除尘机理分析

电磁浮动床除尘机理与固定床除尘机理是基本相同的,电磁浮动床除尘也是一个非稳态过程,相当于在固定床的外加磁场,磁场的吸附作用增强了气固两相流的传质作用,因此综合考虑,可以将固定床除尘机理与磁场吸附作用机理相结合,可以获得电磁浮动床除尘过程的过滤模型,其滤机理如图1所示.

图1 电磁浮动床除尘过滤机理

在粉尘颗粒通过颗粒过滤介质,在过程中受到惯性碰撞,拦截筛分等作用,使得粉尘被过滤,固定床的总过滤效率E为:

(1)

式中:c进为进口粉尘浓度,kg/m3;c出为出口粉尘浓度,kg/m3.

在除尘过程中床层空隙率、粉饼层沉积量等物理量均在不断变化,因此固定床除尘是一个非稳态过程,除尘效率随着时间不断变化,在过滤过程中,每个颗粒都可以看做是一个捕集体,如果认为理想情况下每个捕集体的形状大小完全一样,其除尘效率记为η,则单个普集体的除尘效率η与总除尘效率E满足TIEN C提出的经典除尘效率关系如式(2):

(2)

式中:dg为磁性滤料的直径,m;H为床层高度,m;ε为床层内的空隙率.

随着粉尘的不断堆积,过滤颗粒的粉饼层形成沉积率σ,可以描述粉尘在颗粒层中的堆积过程[17],沉积率σ随时间的变化关系可用下式表示:

(3)

式中:S为浮动床的截面积,m2;u为通过床层的气体流速,m/s.

在初始过滤进行时,除尘不受粉饼层影响,主要考虑扩散(η0)D、重力沉降(η0)G、拦截(η0)DI、惯性(η0)I的作用[18],电磁颗粒层除尘过程还受到外加磁场(η0)P的影响,因此初始除尘效率应是几种除尘机理效率的总和,关系式如下:

η0=(η0)D+(η0)G+(η0)DI+(η0)I+(η0)P.

(4)

粉尘在磁性颗粒表面堆积,可看做是单个颗粒在捕集半径Ras范围内对粉尘颗粒的有效捕集,粉尘被捕集的临界角度为θ0,因此磁性颗粒对粉尘的捕集效率为[19]:

(5)

粉尘不断沉积,除尘效率随之提高,粉尘沉积过程对除尘效率的影响可以描述为式(6),通过初始除尘效率η0与沉积率σ可以得到不同时刻的除尘效率.向量α反映操作条件变化对过滤过程的影响.

(6)

2 电磁浮动床除尘系统实验研究

2.1 实验系统与设备选型

电磁浮动床实验装置如图2所示,空气经流量计与来自螺旋发尘器内的粉尘进行混合,形成含尘气体,经磁性颗粒过滤层后进入粉尘采样器.除尘器主体总高800 mm,直径Φ300 mm,在筒体的下部设有三角形开口的布风结构,能够有效均匀气流.磁场发生器选用霍姆兹线圈,安装至筒体外侧,在筒体内形成均匀稳定的磁场,磁性颗粒受到磁场的作用均匀排布.引风机额定功率1.2 kW,风压20 kPa,粉尘采样选用滤膜称重法计算除尘效率.

图2 电磁浮动床除尘实验系统

2.2 实验材料

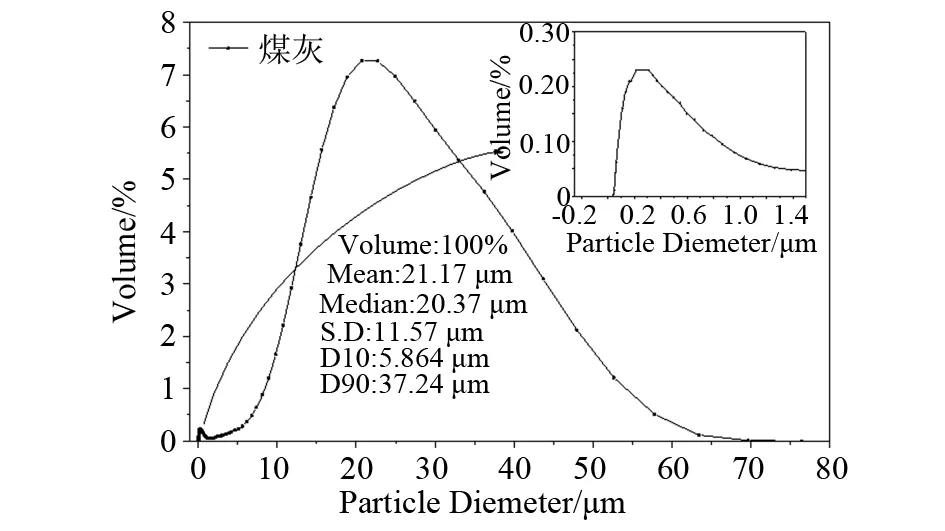

测试实验中,分别选择球形与非球形磁性颗粒为滤料进行除尘试验,颗粒平均直径(当量直径)为0.25 mm.选用煤灰模拟含尘气体,粉尘的粒径分布情况如图3所示.

图3 粉尘粒径分布图

3 结果与讨论

3.1 除尘效率随时间的变化关系

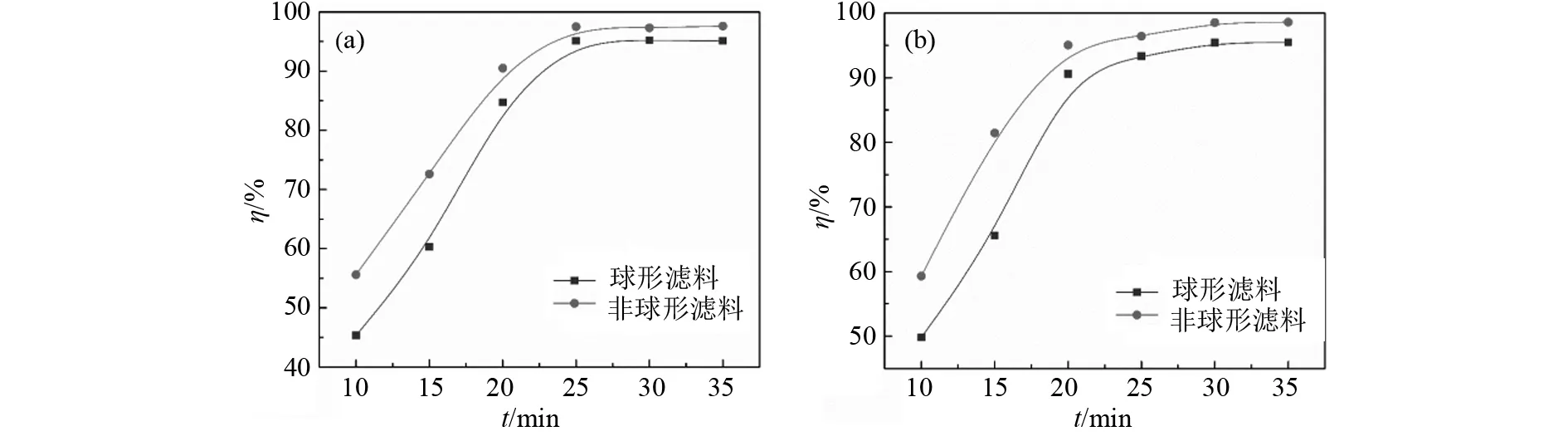

在未安装霍姆兹线圈前,磁性颗粒自由排布形成固定床,研究除尘效率随时间的变化关系,此时磁场强度H=0,床层高度h=50 mm,实验结果如图4所示.

由图4(a)可知,随着除尘过程的不断进行,除尘效率呈现出递增趋势,当时间等于26 min时,除尘效率趋于稳定,基本不再改变.这是因为随着除尘过程的不断进行,粉尘被截留在床层内,逐渐形成粉饼层,床层空隙率减小,除尘效率也随之提升.当粉尘沉积至最大量时,除尘效率也达到最大值,不会继续升高,此时除尘器需进行清灰处理,避免除尘器超负荷运行.

图4 除尘效率随时间的变化关系(a)磁场强度H=0;(b)磁场强度H=2.7×10-2 T

在除尘器筒体外加磁场,磁场强度H=2.7×10-2T,磁性颗粒均匀分布,床层高度h=50 mm,此时除尘效率随时间的变化关系如图5所示.由图4(b)可知,当时间t=30 min时,除尘效率基本不变,此时除尘效率最高,与图4(a)相比,外加磁场后的除尘效率略有提升,特别是粉饼层形成前期除尘效率提高较为明显.这是因为磁性颗粒均匀排布,床层间空隙率均匀稳定,能够吸附粉尘的量增大,因此形成粉饼层的过程中需要更长的时间,同时在磁场的作用下,粉尘受到吸附、筛分、拦截等作用均增强,这说明磁场的加入能够使除尘器运行时间增长,缩短清灰周期,减少设备运行费用,提升除尘效率.

3.2 除尘效率随风速的变化关系

磁场强度在2.7×10-2T的条件下,床层高度50 mm,分别以球形颗粒和非球形颗粒为滤料研究除尘效率随风速的变化关系,如图5所示.

图5 除尘效率随风速的变化关系

由图5可知,在风速相同的条件下,略高于非球形颗粒滤料,除尘效率随风速的变化关系呈现出先上升后下降的趋势.随着风速的增加,单位时间内流经过滤层的含尘气体量增大,粉尘受到磁场力的作用,磁性颗粒表面吸附的粉尘量增加,除尘效率呈现出上升的趋势.随着风速的不断提升,气固两相的接触时间减少,磁性颗粒截留粉尘的能力减弱,一部分粉尘被气流带走,造成除尘效率急剧降低.当风速大于11 m/s时,球形滤料的除尘效率下降更为明显,因为磁场作用下的球形滤料均匀排布,与非球形滤料相比,含尘气体经过过滤层通道时折流较少,当风速增大时,粉尘受到吸附作用减弱,更容易被气流带走.

3.3 床层压降随风速的变化关系

在磁场强度2.7×10-2T的条件下,床层高度50 mm,分别以球形颗粒和非球形颗粒为滤料研究床层压降随风速的变化关系,如图6所示.

图6 床层压降随风速的变化关系

由图6可知,床层压降随着风速逐渐增大.通过比较看出,以球形颗粒为滤料的床层压降较低.这是因为随着风速增大,通过床层的风量增加,气固两相之间的摩擦增多,床层阻力增大,床层压降逐渐升高.非球形颗粒堆积床层空隙率不均匀,含尘气体通过的路径路程较长,受到的阻力更大,因此以非球形颗粒为滤料的床层压降高于球形滤料.

4 结论

通过分析电磁浮动床过滤除尘机理,并进行除尘系统实验测试,探究了除尘效率随时间的变化关系,以及风速对除尘效率和床层压降的影响,得到以下结论:

(1)电磁浮动床除尘效率应是几种除尘机理效率的总和,并可以根据粉尘沉积率得到不同时刻的除尘效率.

(2)复合电磁除尘技术能够使除尘器运行时间增长,缩短清灰周期,减少设备运行费用,提升除尘效率.

(3)除尘效率随风速的变化呈现出先上升后下降的趋势,选择适宜的风速能获得理想的除尘效果,最适宜的运行风速11 m/s.

(4)通过比较可知,以非球形颗粒为滤料能够增加含尘气体通过的路程,获得较好的除尘效果,当风速为11 m/s,床层压降适中.

(5)电磁浮动床除尘技术具有设备结构灵活、清灰简单、能够连续运行等优点,在未来是实现高效除尘技术的重要发展方向.