提高抽水蓄能电站机组投产初期设备质量关键因素分析

2021-05-14李德芳俞家良胡文兴

李 毅,马 程,李德芳,万 波,俞家良,胡文兴

(1.深圳蓄能发电有限公司,广东 深圳 518115;2.调峰调频发电公司工程建设管理分公司,广东 广州 510630)

0 引 言

深圳抽水蓄能电站(以下简称“深蓄电站”)位于广东省深圳市盐田区和龙岗区的交界处,在香港、大亚湾核电站、岭澳核电站核心圈内,处于广东的电力负荷中心,同时又是西电东送的落点和粤港电网的连接点。电站装机容量为4×300 MW,主机设备全面实现国产化,水泵水轮机和发电电动机分别由东电、哈电设计制造,2013年7月签订设备供货合同,2017年11月30日首台机组投入商业运行,历时46个月,2018年9月4台机组全部建成投入商运。

研究表明,国内抽水蓄能电站在投产初期2年内设备故障率较高[1],经过不断技改和消缺,设备状态才稳定下来,主要故障发生在自动化元件、SFC、主轴密封和转动部件。2016年某新投产蓄能电站发生电力安全事件11起,第2年降低到2起,降幅高达81.8%[2]。从南方电网2013年~2017年抽水蓄能和常规水电统计数据可以看出,自动装置和自动化元件引起的五级以上电力事件占比达到56%~67%。因此,提升自动装置和自动化元件健康水平是缺陷管理的重点,也是影响投产初期设备质量重大因素。

机电设备的故障模式符合浴盆曲线,针对早期故障期(即投产初期),深蓄电站从设计制造、优化设计、参与联合开发、安装调试和生产运行缺陷管理等方面着手,管控各个环节的重大影响因素,显著提高了投产初期的设备质量,从首台机组试运行到全部投入商业运行,未发生设备损坏、影响电网安全稳定等异常事件。2018年投入商运后,机组启动成功率达到99.82%。

1 关键设备管控

1.1 技术措施

1.1.1测温RTD设计优化改进

测温是机组使用范围和数量较多的元件之一,通过对同类电厂调研,确定整体方案。对安装在定子、轴瓦等不可更换或难以更换部位,采用RTD元件双封装的技术方案,造价只增加约20%,而可靠性提高了1倍。

全部RTD采用芯片式/绕制式感温元件,激光焊接,防止振动环境下的焊点松动或脱落。引线按照不同环境和设备结构采取弹簧管、波纹管、铠装丝等不同的保护结构。接线方式由二线制改进为三线制,提高测量精度。与RTD一起定制配套屏蔽电缆,避免中间接头,耐油耐高温,三芯特制电缆导体直流电阻误差≤0.1 Ω/km[3],降低电阻偏差对测温误差的影响。每台机组安装使用211个RTD,稳定性好,投运后至今未发生过RTD本体故障的缺陷。

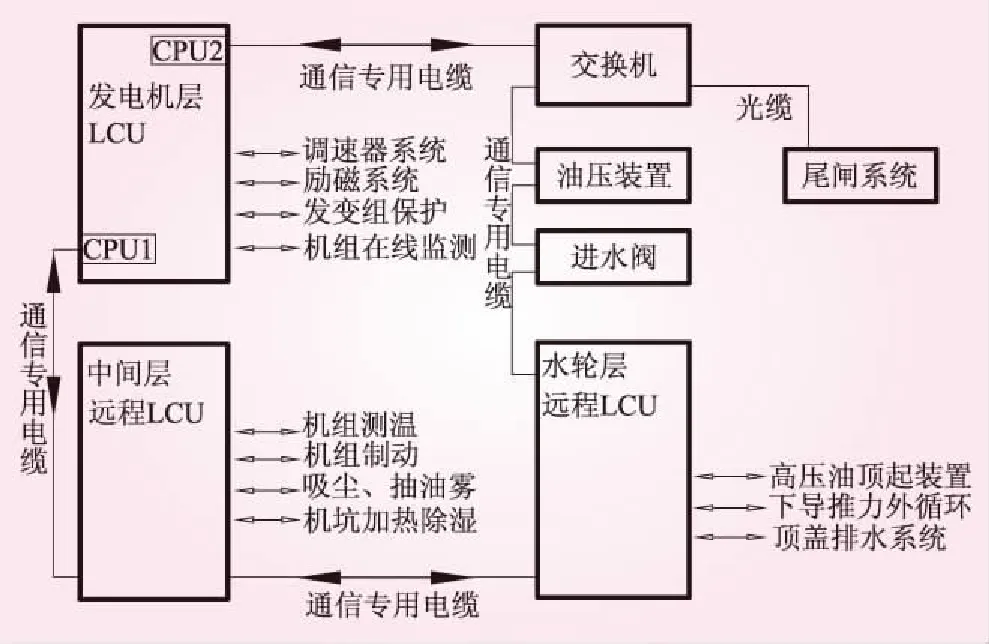

1.1.2LCU分层分布架构优化改进

原招标设计中LCU集中安装,所有控制对象通过硬接线或通信方式接入LCU。经过比较和优化,依托LCU本身可靠的Profinet总线通信专用电缆连接,LCU采用分层分布结构方案。机组LCU分层分布结构优化见图1。机组LCU分为发电机层现地LCU、中间层远程LCU、水轮层远程LCU,并与球阀、油压装置控制PLC组成环形网络,尽可能靠近现场设备元件,充分利用通信专用电缆优良屏蔽性能,降低或避免电磁干扰对通信的影响,提高测量、信号和控制的整体可靠性。同时,节省了大量硬接线电缆,有利于减少项目投资。

图1 机组LCU分层分布结构优化

1.1.3厂用电模块化功能集成

原设计方案中,10 kV和400 V备用自动投切系统采用独立专用PLC控制,经过架构改进在监控系统实现。充分利用统一的监控平台实现数据通信,现场布线可以就近接入相应的公用远程LCU,把系统各个备自投程序集成为LCU的功能模块,省去了独立专用PLC硬件设备,在LCU统一编程平台下方便编程和管理,双冗余配置的高性能LCU也大幅提高10 kV和400 V备自投系统的整体可靠性。

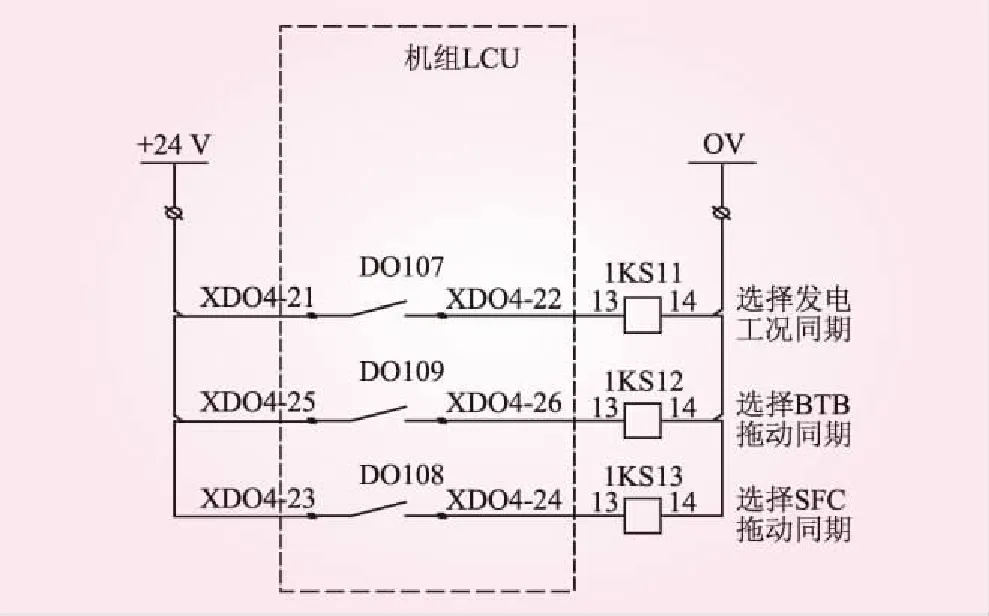

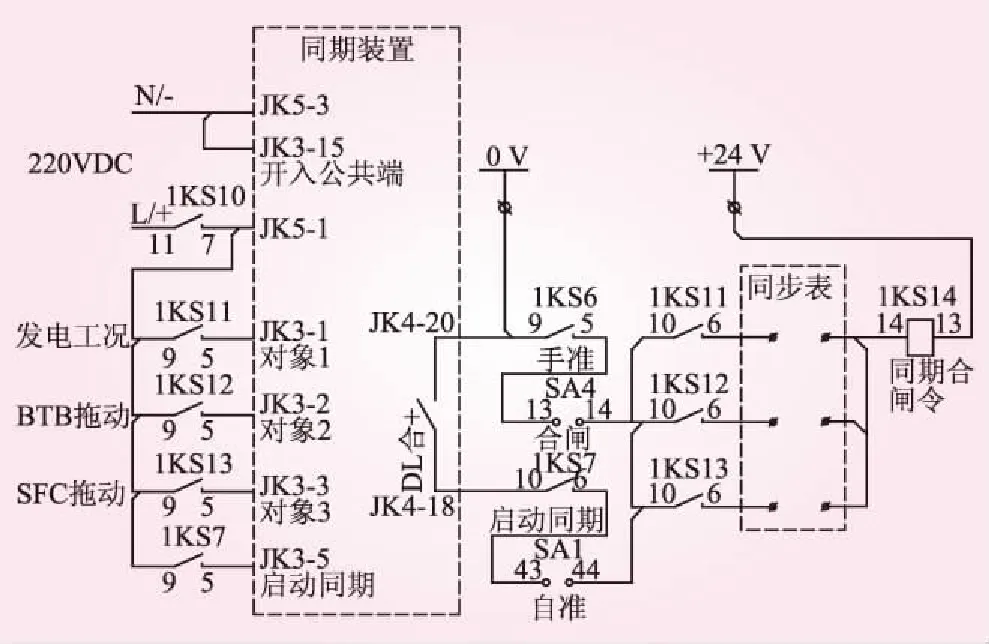

1.1.4机组同期控制优化

抽水蓄能机组存在发电、BTB抽水、SFC抽水3种同期方式。研究发现,抽水蓄能机组发电方向同期、BTB拖动同期、SFC拖动同期等3种并网方式存在一定程度的差异,如果采用与常规水电类似的单对象同期模式,存在同期失败的风险。为此,选用多对象同期装置,并对每一种同期模式设置不同的控制参数。机组LCU同期选择回路见图2。同期控制原理见图3。

图2 机组LCU同期选择回路

图3 机组同期装置控制回路

多对象同期方式优化方案在深蓄电站应用实践效果良好,机组同期过程冲击小,同期成功率100%。除机组同期外,深蓄电站在设备成套前,还对多个项目改进了原设计方案,如发电机空冷器漏水自动检测、尾闸和进水阀等液压系统通过动态仿真校正工作参数、高压油顶起回路优化等。

1.1.5监控系统联合开发

计算机监控系统是全厂的控制核心,机组LCU采用SIEMENS的417系列CPU。深蓄电站技术人员在厂家全程参与机组LCU、厂用电LCU等系统的开发过程,包括拓扑结构、I/O点表、原理图设计、控制流程、工况转换、参数整定、流程测试、监控画面等全过程。在共同开发过程中,技术人员有充足的时间和机会掌握核心技术,为现场安装调试打下良好的基础,也为将来的运维创造非常有利的条件。在联合开发过程,深蓄电站技术人员与厂家共同完成几项重大优化:

(1)通过搭建模拟环境对监控系统LCU网络拓扑可靠性进行充分测试发现,当LCU的主用CPU机架网卡出故障时,会出现其他LCU无法读取其数据的现象。经过优化分析,在每套LCU增加2块网卡后解决了该问题。

(2)为统一通信方式,方便与外部设备实现通信连接,经过对机组LCU拓扑结构进行比较,现场总线由原方案profibus改成profinet网络总线,数据传输速度达到100 Mbps,实现与事故后备PLC、主变冷却器、尾水闸门、调速器油压系统、球阀等设备通信,且不增加费用。

(3)原设计中,SFC抽水和BTB抽水协调控制流程在机组公用LCU中。经优化后,将流程移入到机组LCU,通过桥回路由机组LCU直接控制SFC或BTB拖动,不再依赖于机组公用LCU协调,控制变得更为直接、简单,也提高了可靠性。

1.2 优化管理模式

1.2.1自动化元件统一品牌

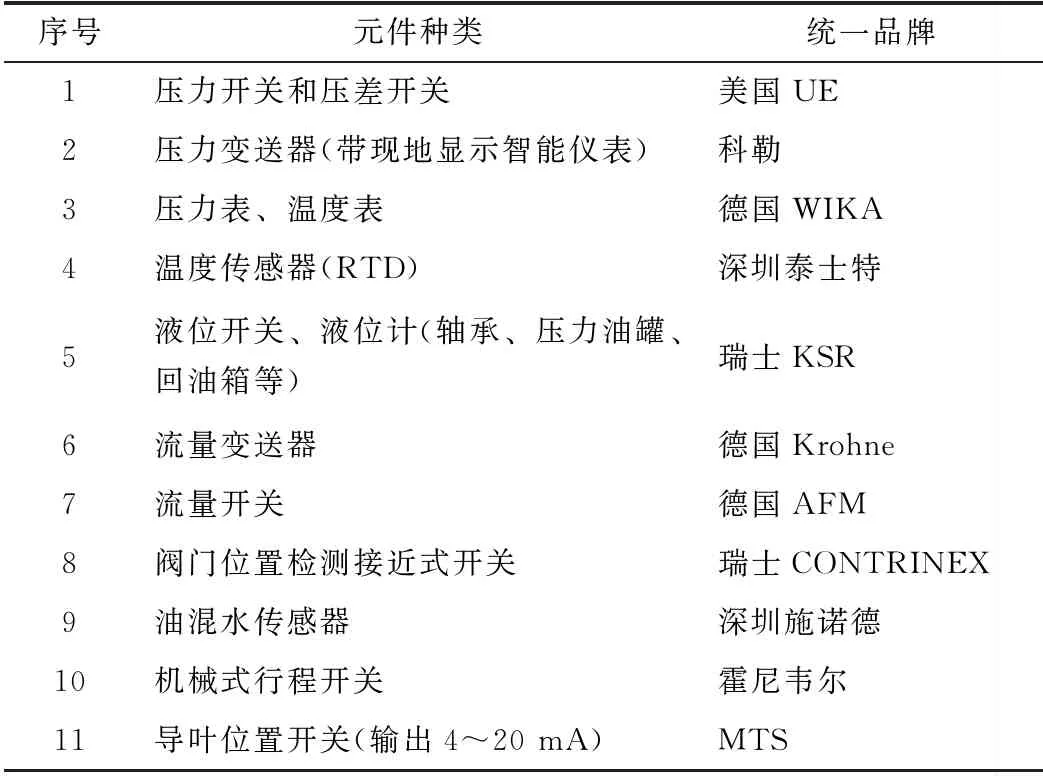

蓄能电站所有系统都是由电气、机械和自动化元器件构成,并通过接线联结在一起,再由程序或控制逻辑形成一个系统。自动化元器件是所有组成系统的基础也是关键,所有的检测、控制都是通过自动化元件来完成。深蓄电站自动化元器件随着主机设备招标采购,存在相同类型和功能的元件供货品牌过多的问题。在招标、合同谈判及后续设计联络会议阶段,对全厂的PLC、电源模块、继电器、按钮、信号灯、压力(压差)、测温、液位、流量、油混水、位置(行程)、控制阀等元器件品牌进行整合统一,既规范了设备安装,也有利于减少库存备品备件种类和数量,减少占用资金。深蓄电站自动化元件统计见表1。

表1 深蓄电站自动化元件

1.2.2严控设备出厂质量

主机设备(包括球阀)于2014年6月启动监造,设在德阳、成都和哈尔滨3个点,由EDF和电能(北京)工程监理有限公司组成EDC联合体进行监造,电能(北京)负责驻厂监造,EDF主要负责监造报告审查和派出法方专家对关键点见证进行把关(巡检)。监造范围及标准主要依据《中国南方电网设备监造作业指导书第二分册(发电厂主设备)》。

监造过程发现,1号球阀铸件阀体15处裂纹、2号机座环MT检验发现16处表面缺陷、3号和4号机上下机架Q235B钢板屈服强度双倍复验值仍不合格等各种问题,都在出厂前得到妥善处理。主机设备安装调试期间未发生由于重大缺陷需要返厂的情况,为提高设备可靠性奠定了扎实的基础。

2 现场安装及调试

2.1 机组定子铁芯叠片质量影响RTD安装

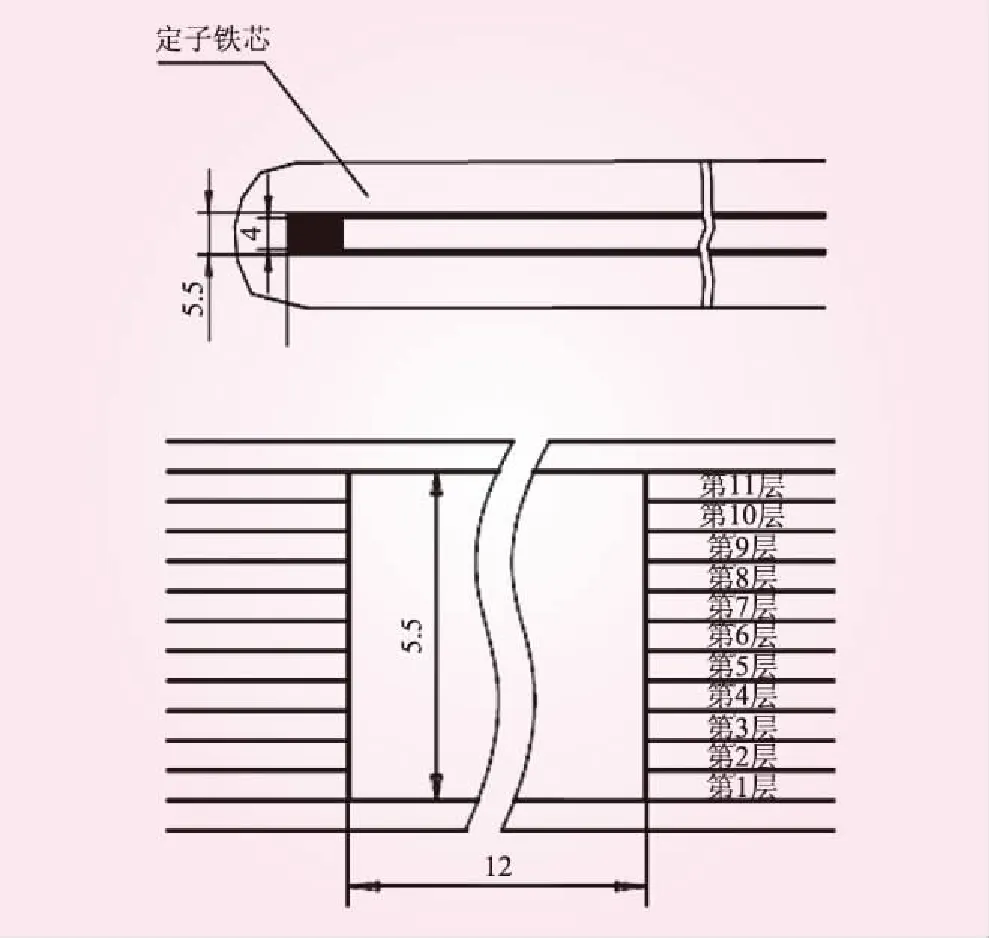

1号机组定子铁芯叠片及铁损试验合格后,在对定子铁芯RTD测温元件试装时发现,安装槽预留尺寸过小,无法装入RTD。定子铁芯RTD位于第37段铁芯轭部,第37段铁芯铁片为特殊片,此铁片轭部带有RTD安装槽(见图4),设计图安装槽尺寸为5.5 mm×12 mm(高×宽),实际预留3 mm×12 mm。施工现场采取两班作业,交接班过程未将重点注意事项交代到位,接班人员凭经验估计测量安装槽,未按实际图纸要求施工。

图4 定子铁芯RTD安装(单位:mm)

由于定子铁芯叠装及铁损试验合格后下线工作也接近完工,拆除铁芯重新叠装需投入大量的人力物力,并且耽误工期,影响里程碑进度计划。考虑到定子组装后RTD更换困难,深蓄电站机组定子铁芯测温均采用双RTD冗余的薄膜式整体封装结构,制造工艺复杂,每台机组定子铁芯共安装21个RTD。经讨论提出2个方案:一是采用单RTD结构,无备用RTD;二是采用更小的双RTD元件冗余结构,但造价增加。为了不改变原有的RTD设计结构形式,现场确定采用后1个方案,重新订做29个新型双元件薄膜式RTD,21个用于安装,8个作为备件。1号机组在调试期间及投入商运后,定子铁芯RTD测温运行良好,对比其他机组定子铁芯的测温数据,1号机组采用更小尺寸RTD元件的双冗余结构其性能也是稳定可靠的。

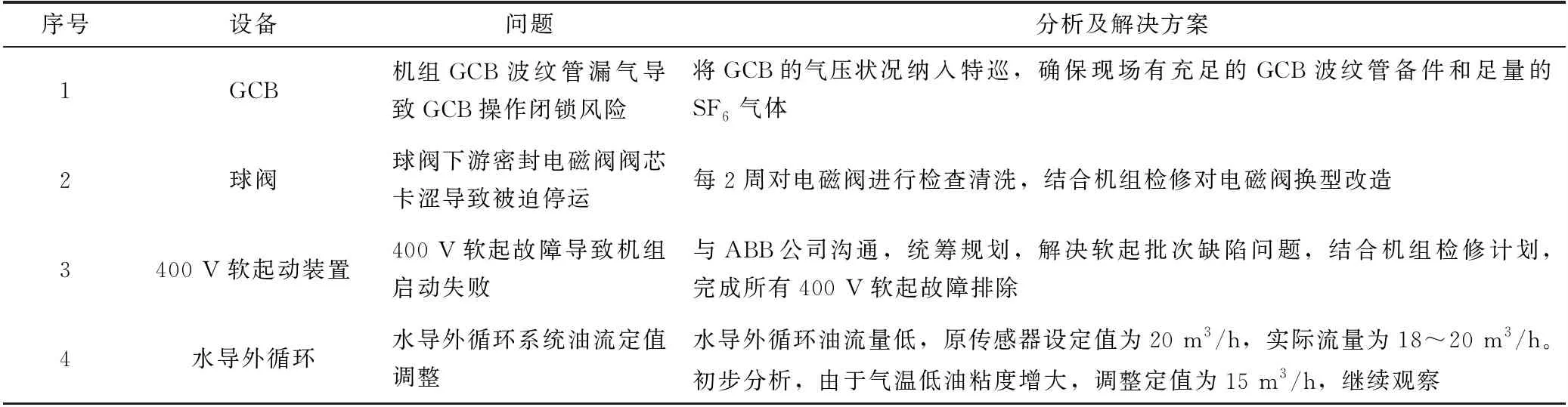

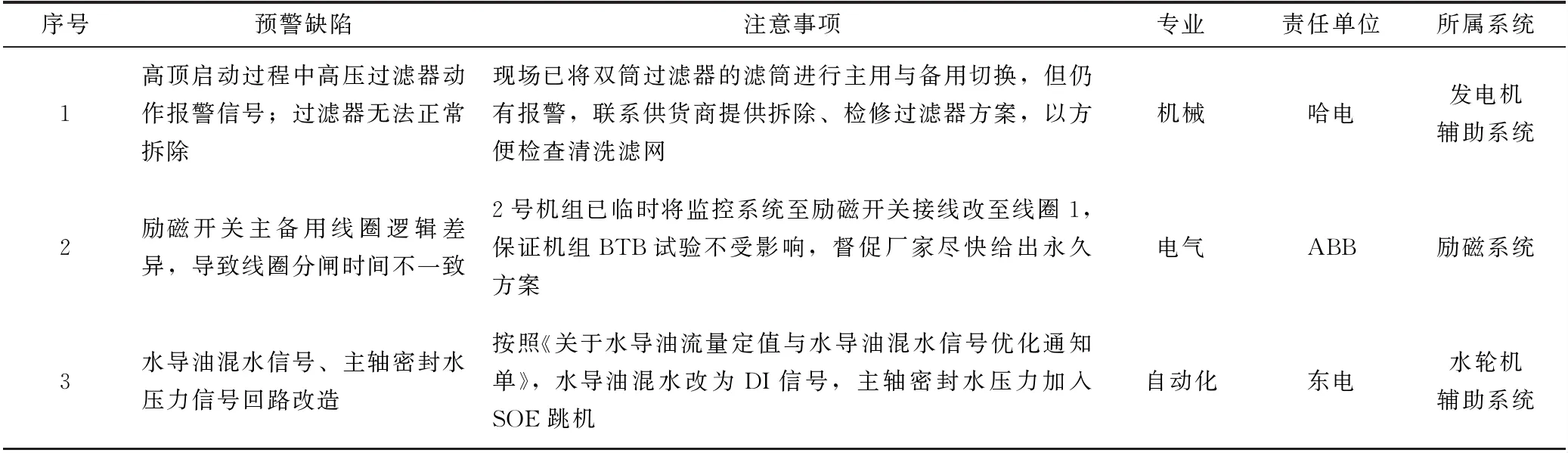

表2 部分问题汇总

2.2 安装调试资料维基系统管理

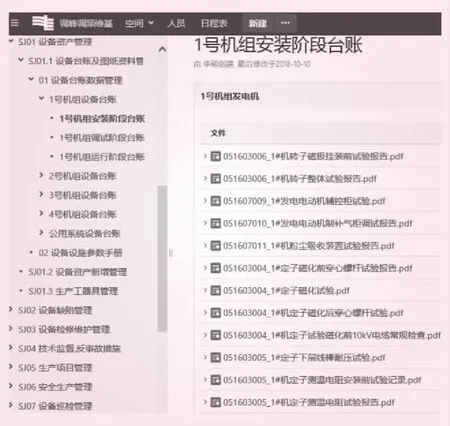

按照国家规范和南方电网档案管理规定,施工前对责任单位开展档案交底。安装调试和试运行过程督促检查资料整理,包括数据核对、审核签字、扫描后录入维基系统等程序,供存档和查阅,书面资料则用于归档。

过程资料分为安装、调试和试运行等3个阶段。其中,调试阶段包括调试进度、调试日志、检查记录、调试方案、调试报告、专题会议纪要、安全交底、站班会问题清单及遗留问题等。全面开展技术资料整理,为验收、投产和质量技术监督做足准备。充分挖掘和利用维基系统功能,将安装调试阶段过程资料,包括技术手册、图纸、调试方案、设备定值、试验记录等分门别类挂入维基系统,既方便共享查询,也为建立7个维度设备台账、体系评审等工作打好基础。安装阶段资料管理见图5。

图5 安装阶段资料管理

2.3 设备消缺清单式管理

在设备调试、投入运行各个阶段,对发现的缺陷按照专业或者专业配合汇总成清单,确定责任部门、工期、工作内容、安全隔离措施等,处理完成后由专业验收组进行验收。通过清单方式进行消号管理,有效提高设备整体健康水平。部分问题汇总见表2。

2.4 阶段性工作分析总结提高

1号机组试运行考核结束后,组织各参建单位召开了机组安装调试、运行管理、消缺等方面工作总结会,分析讨论余下的35项缺陷,有待优化的项目31项。2号机组开始试运行考核后,及时制定3号机组各系统静态调试及各系统跟进人员分工计划,根据前2台机组安装调试情况,整理出3号机组重点关注问题清单共27项,见表3。

表3 3号机组重点关注问题

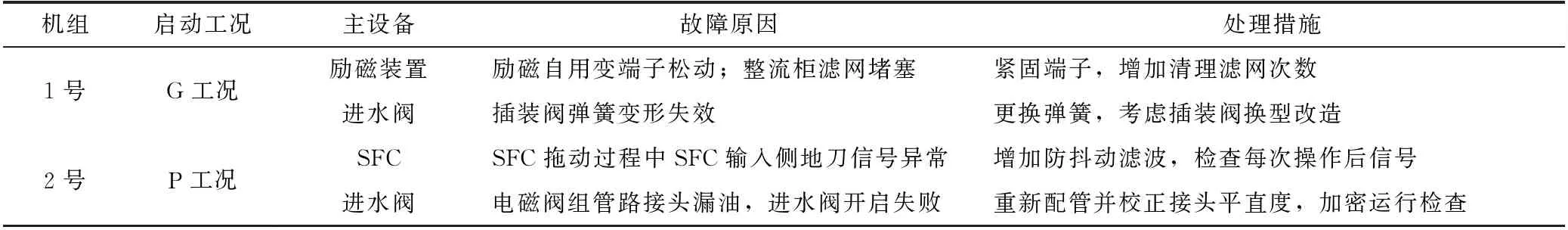

表4 1号、2号机组在试运行考核和投产初期启动失败

2.5 机组启动失败故障分析及对策

1号、2号机组在试运行考核和投产初期发生4次启动失败(见表4),简要分析如下:

(1)在首台机组投产初期,周边环境条件比较差,容易造成灰尘堵塞励磁装置滤网,振动环境下也容易发生螺丝松动,在后续的机组投产时都列为重点关注点。

(2)进水阀的插装阀弹簧在使用中反复出现变形,经过现场分析和厂家意见,确定在后续机组中对插装阀换型改造。

(3)SFC输入侧地刀反馈信号不够稳定,存在抖动,在SFC程序中增加防抖动滤波,并检查每次操作后信号。

(4)进水阀的电磁阀组现场安装后经过压力试验,运行中管路接头漏油,说明管路安装过程中存在应力,造成在振动环境中多次操作后发生接头松脱。重新配管并校正接头平直度,继续观察使用情况。

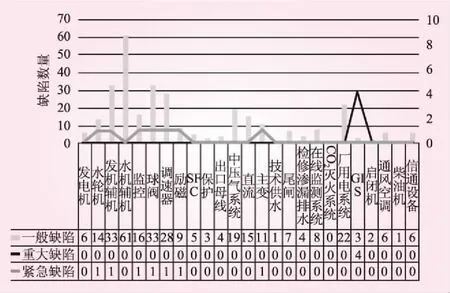

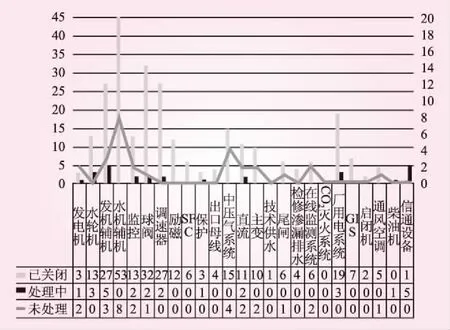

2.6 2019年主设备缺陷处理情况

2019年,按所属设备系统统计共发现缺陷328项(见图6)。其中,水机辅机、球阀、发机辅机、调速器、厂用电系统占缺陷总数的55%,分别是61、34、34、29、22项。截至2019年12月31日,全年发现缺陷已关闭273项,27项正在处理中,其他28项未处理缺陷已安排下次检修/定检时处理。缺陷处理情况见图7。

图6 主设备缺陷定级统计

图7 主设备缺陷处理情况

2.7 关键因素管控成效显著

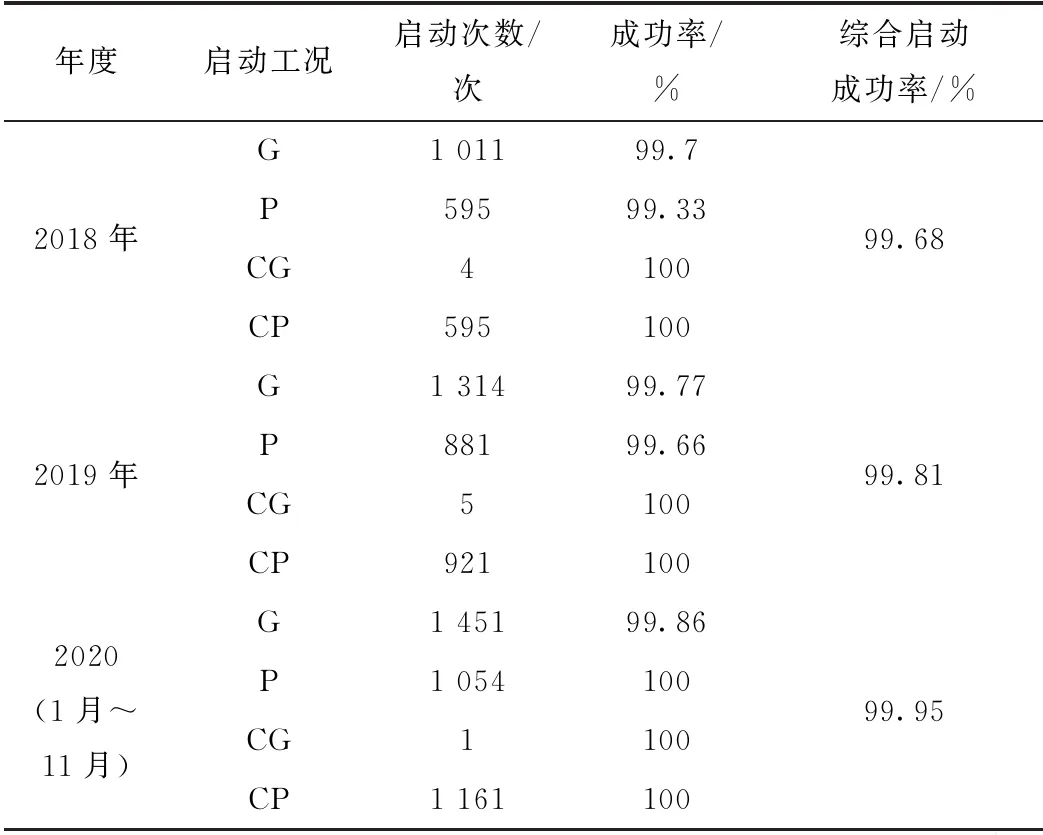

深蓄电站自2017年9月首台机组投入试运行,2018年9月4台机组全部投产,统计至2020年11月30日,机组投入商运以来,各项指标优良,满足国家相关标准要求,未发生电站设备损坏、影响电网安全稳定等异常情况。各年启动运行情况见表5。

表5 各年启动运行情况

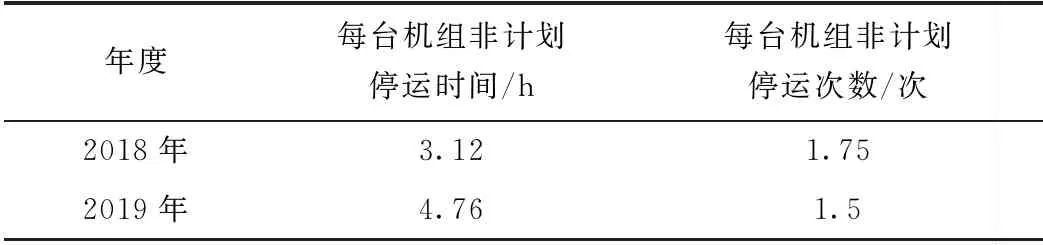

深蓄电站机组全面国产化,2018年完成了2、3、4号机组安装调试,投入商运后,全年启动成功率比考核目标值90%提高了9个百分点,并达到国内进口抽水蓄能机组建成投运后第3年的水平[1],2019年和2020年机组启动成功率都在显著提升。随着对设备质量因素、设计、安装以及维护等原因进行分类消缺,设备健康状况做到可控在控,2018年和2019年未发生主变压器、断路器强迫停运现象,机组等效可用系数均高于考核指标。机组非计划停运、强迫停运率大幅度下降。机组非计划停运、强迫停运率见表6。

表6 机组非计划停运、强迫停运率

3 结 语

深蓄电站机组设备全面国产化,由东电、哈电联合生产,电站建设方依托南方电网调峰调频公司的专家团队力量,积极主动提前做好谋划,开展优化设计方案、落实驻厂监造、控制设备出厂质量、分专业跟进设备安装调试现场等。在单体调试和联动调试过程中,专人负责提前准备技术方案、试验大纲和记录表格,过程调试充分,尽可能暴露潜在的缺陷和隐患,并进行清单式消号管理。设备投运后,以考核指标为导向,针对设计、安装调试、维护以及设备质量等遗留问题,提前筹划并在计划检修、特巡特维和专项消缺中落实到位。2019年深蓄电站累计发电电量和抽水电量分别为13.201、16.625亿kW·h,全厂综合效率79.41%,全年应急启动19台次,累计应急容量4 680 MW[4]。深蓄电站投入商运以来,为电网调峰调频提供了有力保障,提升了社会公众对抽水蓄能电站绿色能源的认识和认可。