基于组态王和PLC的自动扫码监控系统设计

2021-05-14王祥傲钱梦圆张可可武浩泽

王祥傲 钱梦圆 张可可 武浩泽

(滁州学院 安徽 滁州 239000)

引言

1913年福特汽车公司建立了世界上第一条汽车生产流水线,流水作业方式以其生产连续、效率高的优点,在工业领域得到迅速推广和应用,至今仍是工业企业最重要的生产组织方式。然而,传统的流水线生产以工人和机器设备的紧密配合为前提,劳动强度高,人为因素造成的质量缺陷或统计失误不可避免。为了进一步提高生产效率,降低人工成本,提升产品的市场竞争力,主要工业强国相继提出了制造业升级战略,如德国工业4.0、中国智能制造2025。

针对传统生产线在生产过程中产品信息读取、存储、追溯不便的问题[1],本文设计了由PLC和组态王软件组成的扫码监控系统,能够实时采集每件商品的条码信息,通过串行通信发送至上位机监控软件,实现条码信息的实时显示和存储、查询功能[2][4]。

1 扫码监控系统的结构

扫码监控系统用于图1所示的连续加工生产线。生产线的主要组成包括:两级传送带、两台传送带驱动电机、挡料气缸、两只红外检测传感器和DM60L读码器。生产线启动后,托盘载运物料随着传送带向前运行至挡料气缸处,红外传感器分别从托盘底部和传送带侧面检测到托盘、物料,并将检测结果发送给控制器。此时,传送带停止运行,由控制器触发读码器工作,读取物料表面粘贴的条形码信息。当成功读取条形码信息后,读码器向控制器发送读码成功信号,控制器接收到读码器的反馈信号后,驱动电机1、伸缩式挡料气缸和电机2动作,将托盘经第二级传送带输送至下一工作站点。

图1 生产线结构示意图

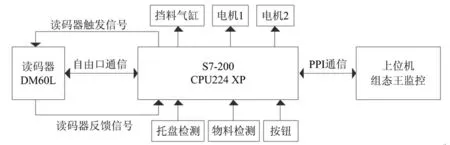

图2所示为扫码监控系统的结构图。监控系统以西门子S7-200 PLC系列的CPU224 XP为控制器,与上位机和康耐视DM60L读码器进行串行通信。PLC与上位机组态王软件之间采用PPI通信协议,DM60L与PLC之间采用自由口通信协议[5][6]。

图2 扫码监控系统的结构

2 监控系统硬件设计

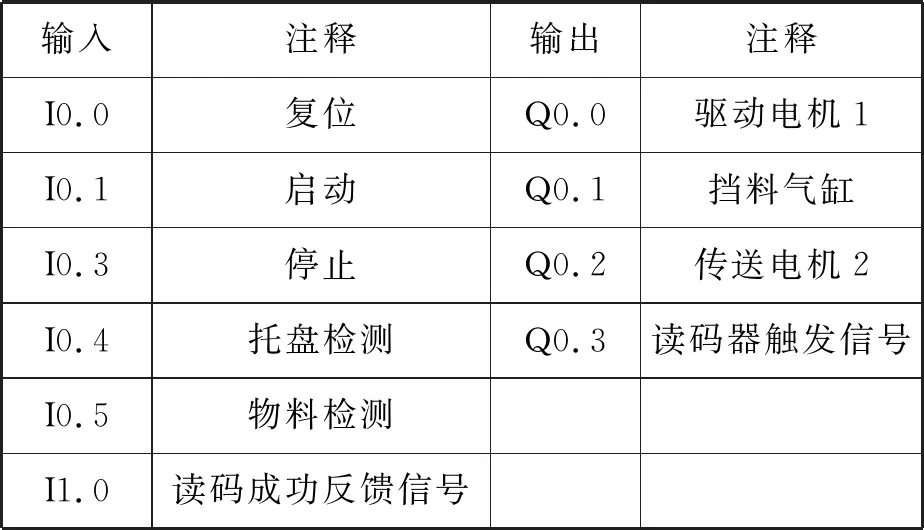

PLC是扫码监控系统的核心,承担数据传递、现场控制的任务。根据系统的设计功能,扫码监控系统共有6个数字量输入和4个数字量输出,I/O分配如表1所示。

表1 I/O分配表

根据I/O分配表设计PLC端子接线图如图3所示。

图3 PLC端子接线图

利用PLC本体自带的24V传感器电源为红外检测传感器、读码器提供工作电源。CPU224 XP集成了2个RS-485通信口,即PORT 0和PORT 1,其中PORT 0口与上位机通过USB/PPI电缆连接,PORT 1口与读码器连接。由于DM60L读码器提供的是RS-232通信接口,因此采用PC/PPI电缆连接读码器和PORT 1口。

3 监控系统软件设计

3.1 PLC控制程序设计

PLC接收用户通过按钮或上位机发出的控制指令,启动或停止系统的运行。图4为监控系统的PLC程序流程图。

图4 PLC控制程序流程图

PLC上电运行后,首先需手动发出复位指令,启动传送电机1和挡料气缸,将第一级传送带上可能滞留的托盘清空,2s后复位结束,传送电机1停止运行、挡料气缸复位。然后按下启动按钮,传送电机1运行,第一级传送带将托盘输送至挡料气缸位置,红外传感器检测到托盘和物料后,PLC向读码器发出触发信号,开始读取物料表面粘贴的条形码。如果读码器成功读出条码数据,则将条码信息经PORT 1口发送给PLC,并通过I1.0口反馈读码成功,PLC接收到读码器的反馈信号后,关闭读码器,并启动传送电机1和挡料气缸,将物料输送至第二级传送带,2s后复位挡料气缸,同时启动传送电机2运行10s,物料经第二级传送带输送至下一级工段。如果传感器仅检测到托盘,则不触发读码器,直接将空托盘输送至下一级工段;当触发读码器后,若10s内无法读取条码数据,则默认该物料没有正确粘贴条形码,PLC发出停止指令,并触发报警信号,等待用户人工处理。

3.2 PLC与读码器的串行通信程序设计

PLC与DM60L读码器之间的串行通信是监控系统设计的关键,是上位机实时监控、储存及查询物料信息的前提。本文采用自由口通信模式,通信参数为:波特率9600、无校验、8位字符。DM60L的串行通信参数通过康耐视读码器专用软件“DataMan”设置,如图5所示。

图5 DM60L串行通信参数设置

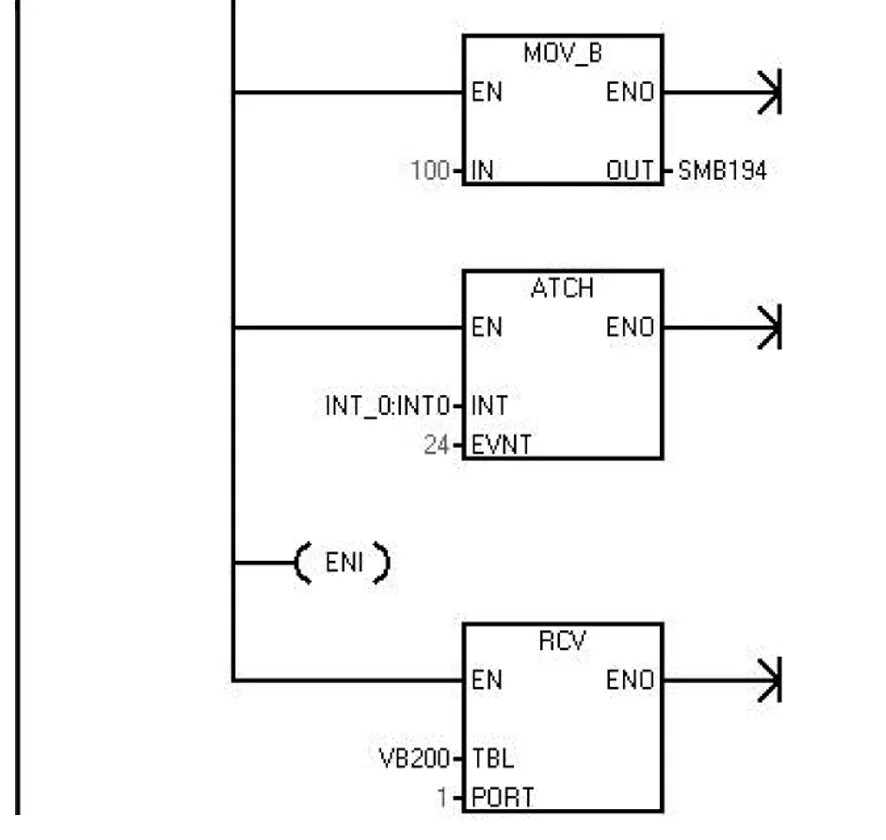

CPU224 XP的PORT1口自由口通信设置如图6所示。

图6 CPU224 XP自由口通信设置

续图6 CPU224 XP自由口通信设置

PLC上电运行的首个扫描周期,设置PORT1口的通信参数,向SMB130写入16#09,设置为与DM60L相同的串行通信参数,并设置空闲等待时间为5ms,等待时间结束后开始接收数据,接收字符的最大长度为100字节,接收的字符保存在VB200开始的连续100个字节存储单元中;使能接收信息完成中断24,连接到中断0,开始接收读码器发送的信息。

3.3 组态王监控画面设计

上位机监控软件采用组态王6.55编辑,首先设置PLC与组态王的通信,采用PPI通信协议经USB/PPI线缆连接;然后在组态王的数据词典中定义变量,方便读写PLC的I/O及内存变量,如图7所示。

图7 组态王变量定义

最后设计监控画面,监控软件包括主监控画面、实时数据报表画面和报表查询画面。主监控画面实时显示现场设备的运行情况,用户可以通过该画面设置的运行控制按钮远程控制现场的启动、停止,也可以通过画面切花按钮进入实时报表画面或报表查询画面。

4 扫码监控系统的运行调试

扫码监控系统的试验测试装置如图8所示,包括上位机、CPU224XP、DM60L、检测传感器、伸缩气缸以及传送带。

图8 扫码监控系统试验测试装置

试验测试结果表明,上位机可以远程监控现场设备的运行状态,能够实时读取条码信息并存储。图9为运行时的上位机主监控画面效果,通过监控画面可以实时设备状态、当前读取的条码信息以及读码数量。

图9 上位机主监控画面运行效果图

图10、图11分别为实时数据报表画面和数据报表查询画面的实测运行效果。实测结果表明,本设计的扫码监控系统可以实现实时数据报表的生成,并可以将阶段性报表保存在上位机中,供后期查询使用。

图10 实时数据报表画面运行效果

图11 数据报表查询画面运行效果

总结

条形码中包含了产品的全部信息。在企业生产阶段,快速、准确的读取和存储产品条形码信息不仅可以提高生产效率,更重要的是可以为安排生产进度、追溯产品质量问题提供原始数据。本文针对传统的人工统计效率低下、误差率高的缺陷,设计了基于PLC的自动扫码控制系统,并利用组态王设计远程监控系统,实现了对产品条码信息的实时读取与存储,对于降低加工企业的人工成本、提高产品质量的可追溯性具有较高的实用意义。