DCS控制系统在洗煤厂的应用探讨

2021-05-14闫玉森潘海军

闫玉森,潘海军

(内蒙古利民煤焦有限责任公司, 内蒙古 鄂托克 016100)

洗煤厂客观存在工作环境较差,工艺相对复杂、设备分散且自控程度低,现场工作繁琐且安全生产需求高等问题,基于现实情况,基于Freelance 2016 SP1设计完成了DCS控制系统,通过工业以太网较全面地对全厂生产实现了监控及自动化控制,系统运行可靠性好,操作界面友好且便捷。

1 洗煤厂的自动控制需求

洗煤厂的工作主旨是在不同选煤工艺的基础上,利用专业的一些机械操作设备,对于煤与矸石实现分离,去除新采煤中的杂质,洗选出不同种类的煤炭以满足企业与个人用户的用煤需求[1]。

内蒙古某洗煤厂采用重介工艺流程进行主选,实现精煤、中煤产品和纯净矸石一次性分选。对于一定粒级的煤泥再进行二次浮选,分两段分别进行粗选和精选,以提升浮选尾矿灰分,并对精煤泥开展两段脱水回收。洗煤生产工艺较为复杂,为提高生产效能,实现对浮选剂添加量、入浮煤浆等浓度和流量工艺参数进行准确测量,以实现及时、精准的生产工艺指导,设计并实现一套自动控制系统是非常有意义且重要的决策。

2 DCS控制系统

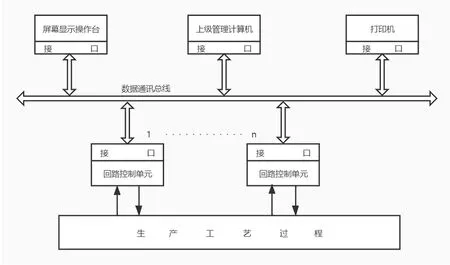

DCS(Distributed Control System)分散控制系统,系统通过微处理器为控制核心,可实现分散与集中的操作与控制,同时具备分布式与协同的新型控制系统。其设计思想突出了以分层多级、协同合作的方式实现多点分散控制与处理,同时达到集中的管理与操作,是以微处理器为控制核心,分布式控制功能、集控式操作、兼顾分而自治和综合协调的设计原则的新一代仪表控制系统[2]。其控制结构如图1所示。

图1 DCS控制结构示意

DCS的基本设计框架采用控制分散、操作和管理集中的基本设计思想,多层分级递阶控制、自治且合作的结构形式,分散的控制可以发挥灵活性,而集中的管理与操作又可以实现统一部署、调度,提高了可操控行,另外,DCS最值得选择的一点就是其可靠性,其高可靠性来自硬件与生产工艺、冗余技术及包含容错、故障自检和自动处理等技术的软件设计。DCS新颖的控制思想、可靠的控制技术使得其受到冶金工艺、石化行业及电力系统等多业务广泛的青睐,并获得极其广泛的应用。

3 DCS控制系统在洗煤厂的应用

10年前,内蒙古某洗煤厂为提升洗煤厂生产的自动化程度运行了一套PLC(Programmable Logic Controller)控制系统,早期设计不够完善,投入运行多年,但自动化程度仍然不理想,现有的自动化系统只有设备启停信号由PLC直接控制,因此,无法实时有效地对设备进行保护与监控,且很多监测仪表的数据显示是进行了二次转接,出现了数据不准备及延迟,导致误动作且影响控制执行。另外,浮选及密控工艺的监测数据在通过工控机转接入PLC控制系统显示,传输的延迟且传输协议的配置引发了数据的不准确及滞后。且现有控制软件无网络诊断功能,当PLC系统出现站点丢失、I/O模块损坏、I/O通道烧坏等硬件故障时,系统无报警提示功能,无法第一时间告知操作人员,电气维护人员不能及时处理故障,影响生产运行。在生产自动化的强烈需求下,欲利用现有的ABB Freelance 800F分布式DCS控制系统实施技术改造。

3.1 DCS控制系统的界面设计

在对现场调研分析的基础上,对于DCS控制的集中控制界面设计了中煤出厂系统界面、精煤出厂系统界面、浮选系统界面、重介A系统界面、重介B系统界面、原煤系统界面,设计逻辑中注重了联锁操作,每台设备可解锁与联锁,当某台设备解锁后,下一级设备出现故障时,本台设备不联锁停车。联锁后下一及设备停止时,本台设备联锁停车。同时,为增强可操作性及工艺指导性,集中控制系统画面含有设备启停操作画面、生产工艺流程图画面、密控画面、清水泵房监控画面。

为改善清水泵房的工作强度,增加自动控制程度,设置了清水泵房自动控制界面,可远程实现清水泵房内水泵启动,同时,考虑到工作的可靠性以应对异常处理,同时支持就地启动,清水泵房的控制可监控清水与疏矸水的水池液位、压力、流量等参数,并对液位与水泵实现联锁控制,当发生缺水,水泵将自动停机,若出现高液位时进行报警提示。

清水泵房的自动控制实施有效地提升了管理自动化,减少了现场工作人员的需求,降低了生产成本。

现场生产中安全是重中之重,本次设计中对于备煤、主洗工段设置人工回铃信号,当设备启车时,每个回铃全部回复后,方可启动设备,防止设备检修、人员检查设备、设备存在故障隐患时直接启车,导致造成人员伤害或设备损坏。

3.2 基于DCS的重介密控设计

重介密度自动控制的核心控制对象是重介桶,通过设计调节入料量及水量来达到悬浮液的密度值,从而实现控制悬浮液中煤泥含量的作用。当然在现实生产中,悬浮液密度变化的影响因素非常多,人为的经验调节会影响稳定性,良好的自动控制会带来密度的稳定性,继而保障产品质量[3]。

以往的密度自动控制系统,在密度计测得的悬浮液密度信号传入控制箱后,计算生成一个差值信号进一步送达执行机构,根据差值的大小,进行加水与加药的操作。原有的PLC控制过程将密度计、压力传感器以及液位计等现场检测设备采集的输入信号利用可编程控制器内部 PID 功能模块进行解析,比较获取的过程变量与系统设定值,通过输出信号来驱动加水调节阀、电动执行机构、变频器,从而达到自动控制系统液位、密度调节的目的。

本次DCS控制技术改造对于检测周期和加水位置进行了重点改进,之前的PLC检测与反馈周期短,导致加水稀释或减少稀释量在真实效果未体现前,即事实上效果要比显示的信号值滞后,从而造成不准确的反馈,比如,获取的信号值大于设定值,加水后,在稀释效果并未体现时,信号又被采集回来,假设依然大于设计值,继续加水,可能会造成稀释过度。针对这一情况,DCS密控在检测周期上进行了调整,已改善调节值不能及时准确反馈的问题。

另外,是加水位置的调整,以往的密控当检测值高于设定值,进行加水稀释时,往往在物料入口处,但由于稀释后,反应会出现延迟也会导致不准确,将加水位置设在物料出口处,现场实践后,大大提升了自动加药的准确性和稳定性。

4 结束语

ABB AC800F DCS控制系统具有网络诊断功能,在其组态软件Freelance中集成了诊断功能,重要设备使用I/O冗余模块,保证设备安全、可靠的运行[4]。通过这次改造废除了大部分的二次仪表,将仪表的数据信号直接接入DCS,从而提高了信号检测精度,降低了设备维护成本及洗煤厂自动控制系统的故障率。DCS控制设计与实现缩减了设备起车时间,降低设备起停车故障率。通过故障诊断,缩短设备故障检测时间和检修工作,减少设备事故率。通过本次改造后,大幅降低现场岗位作业人员劳动强度,且进一步提升了洗选产品的精度与产品合格率。