递进式真空定径冷却装置在三泡法吹塑工艺中的创新应用

2021-05-13李浩

李浩

( 广东金明精机股份有限公司,广东 汕头 515098)

薄膜吹塑是将物料塑化挤出后吹胀成型,再经冷却、牵引、卷曲得到产品的过程[1],随着吹塑薄膜在农业、工业、医疗卫生、食品包装,军工产品等领域的广泛应用,市场对薄膜的性能和质量的要求越来越高。为了适应市场的需求,原料生产厂家不断推出不同性能的塑料原料,促使薄膜生产厂家不断推出新配方、新工艺,同时确保其制品在满足使用性能等要求的条件下尽量薄型化,以减少塑料树脂的消耗;而吹塑装备生产厂家则对技术不断进行优化、提升,以获得更好的制品性能、质量和更高的产量。以热收缩薄膜为例,热收缩膜的吹膜法随着薄膜应用领域的细分,逐渐发展为单泡法、双泡法和三泡法。普通吹膜生产工艺属于单泡法,采用3、5 层共挤生产工艺,加工的材料以LDPE、LLDPE 和HDPE 为主,通过空气冷却,吹胀比一般在3~4 左右,薄膜的厚度通常为0.04~0.12 mm,薄膜的热收缩率为15%~30%,由于空气冷却效率较低,薄膜的透明度不高,因此单泡法生产的产品主要用于产品物流中的包装,如啤酒、矿泉水、塑料瓶装饮料的集合包装,日用电子产品的外包装等。双泡法主要应用于POF 薄膜的生产中。它是将LLDPE作为中间层,共聚PP 作为内、外层,通过三、五层共挤,采用下吹水冷生产第一膜泡,通常的管胚厚度为0.25~1 mm,然后再将管胚加热到材料的软化点后进行第二次的吹胀和拉伸,吹胀和拉伸比例高达5.8倍,薄膜的厚度通常变薄为0.008~0.03 mm,通过工艺配方的控制,薄膜的收缩率可以达到70% 以上,除了较高的收缩率外,薄膜的透明度高,并且符合包装材料薄型化行业发展趋势。POF 薄膜的主要应用领域是一些小包装的制品,例如:碗面的外包装膜、消毒餐具膜,盒带和录像带等产品。随着热收缩膜在食品中,特别是冷鲜肉中的应用,三泡法热收缩膜生产工艺应运而生。由于鲜肉制品对薄膜包装的阻隔性和热收缩稳定性要求高,热收缩使用温度低,阻隔性能佳,普通双泡法不能生产符合要求的产品。

1 三泡法吹塑成型是高性能热收缩膜生产工艺方法

三泡法主要应用于聚乙烯+ 聚酯+ 乙烯- 乙烯醇共聚物共挤的薄膜的生产中,通常采用7、9、11、13层共挤,是最近十五年兴起的薄膜成型方法,它是在二泡法的基础上增加第三膜泡定型的生产工艺。带阻隔型的树脂和聚乙烯由环形固定机头挤出厚壁管状膜胚,膜胚立即被水冷却并定径,形成第一膜泡,膜泡夹扁后经各牵引夹辊以稳定的速度和压力夹持牵引及恒张力控制进入烘箱加热使膜胚达到合适的吹胀工艺温度,热管胚在第二(慢速)和第三(快速)牵引夹辊以稳定的速度差(2.7~3 倍)拉伸牵引以及压缩空气作用下使膜胚沿轴向拉伸、径向膨胀形成第二膜泡,由于牵伸比和吹胀比基本一致,便产生纵、横向热收缩率接近的热收缩薄膜,然后薄膜再以稳定的速度,通过压力夹持牵引及恒张力控制进入塔顶上的第四牵引和牵引下方的红外加热烘箱,吹气加热形成第三膜泡,膜泡被均匀加热消除内应力后再被第五牵引夹紧进入人字板导引展平,通过电晕等后处理工艺最终被收卷。第三膜泡热定型工艺是调控薄膜的收缩率的关键点。例如:收缩率15% 的薄膜用于香肠外包;收缩率30%~70% 的薄膜用于收缩袋;收缩率低于5% 的薄膜用于盖帽。 三泡法生产装备的技术集成度较高,例如:多层闭环流量和压力智能控制挤出塑化系统,紧凑型多层共挤机头,薄膜生产过程多工位多参量的精密闭环控制等等,本文重点讲述递进式真空定径冷却装置在三泡法吹塑工艺中的创新应用,三次工艺流程图见图1。

图1 三泡工艺流程图

2 递进式真空定径冷却装置

三泡法成型、高性能热收缩薄膜装备,我国起步较晚,并且由于市场规模相对于单泡法和双泡法要小,企业研发投入不足,因此国产装备大多数还停留在五、七层共挤,生产薄膜宽度范围从110~550 mm,日产量只有500~1 000 kg,设备产量低、自动化程度低、能耗高,而国外,同类设备已做十一层共挤甚至十三层共挤,最大幅宽超过2 000 mm,最大产量400 kg/h 以上。在国内,三泡管法生产工艺很难实现宽幅高速生产,卡脖子的难题是第一膜泡的快速冷却,膜泡冷却是限制薄膜产量的重要因素[2],也影响生产过程中膜泡稳定性和最终产品质量,国产设备普遍采用普通自溢式水环来冷却厚管胚,即使采用真空定径冷却技术,也仅用于真空度容易控制的小型设备,例如:肠衣膜,热收缩袋生产设备等。

普通自溢式水环(见图2),通常采用铝合金制作,是由水室、隔套、水套,挂水纱布四个部分组成。高温熔体在水套入口和冷却水接触后被冷却,冷却水在重力作用下沿管胚垂直往下流,由于要承受薄膜的自重和挂在膜上水的重量,通常在水环的出口挂纱布以增加摩擦,防止管胚下坠,因此水的重量和管胚的重量不能太大,否则膜泡挂不住会坠膜。普通自溢式水环由于结构简单,成本较低,在下吹薄膜机组和POF热收缩膜机组上应用普遍。三泡法加工配方中PA 含量38%~50%,PA 的熔点230 ℃,熔体温度≥250 ℃,熔体强度弱并且PA 容易结晶,结晶后就无法稳定吹胀拉伸,因此需要在1.2~2 s 内将0.2~0.6 mm 厚的管胚冷却定型,熔体从250 ℃骤降到17 ℃,这一关键技术难点靠传统自溢式水环是无法解决的。例如:在POF 热收缩膜生产中,定径套内径Φ300 mm,普通自溢式水环最大水流量4 m³/h,三泡生产中最大水流量需24 m³/h,如此大的水流量对管胚的冲击非常大,因此需要让管胚在一个特定的环境下受冲击并保持形状的稳定。

图2 普通自溢式水环

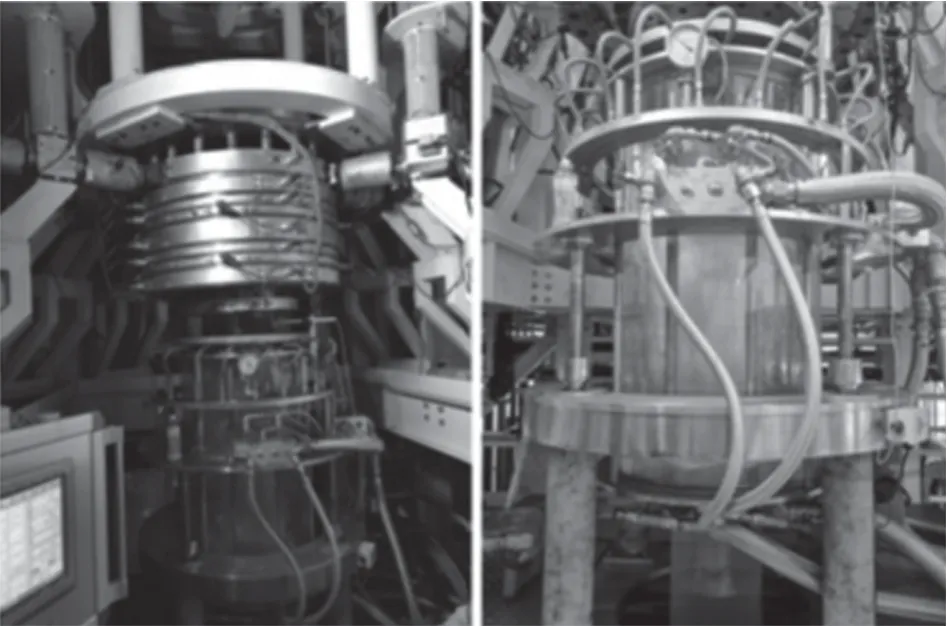

创新应用的递进式真空定径冷却装置,它依据三泡法加工材料的熔体特性,发明了一级预冷、二级强冷、三级喷淋冷却,四级排水,内部形成真空的定直径冷却装置。图3 是递进式真空定径冷却装置照片,配套在广东金明公司生产的MS9R-1800Q-C 三泡法吹塑成型九层共挤高性能热收缩膜成套装备上,该装备水环内径Φ300 mm,第一膜泡折径463 mm,第一膜泡最大机械线速度50 m/min, 第一膜泡测试最大产量450 kg/h,第二膜泡最大机械线速度200 m/min, 第二膜泡测试折径1 450 mm,第三膜泡热定型后的折径1 430 mm, 是目前国产幅宽最宽,单机产能最大的九层共挤高性能热收缩膜成套装备, 该装备于2020 年11 月通过中国塑料机械工业协会科技成果鉴定,鉴定委员会一致认为,该装备属国内首创,整体技术处于国际先进水平,可替代进口同类设备。

图3 递进式真空定径冷却装置

递进式真空定径冷却装置安装在9 层共挤机头的正下方,和机头体同轴线,高度约1.2 m,递进式真空定径冷却装置由电动升降机构、喷淋室、水环、供回水系统、膜泡自动补气装置、抽真空装置六部分组成。熔体进入冷却装置后,冷却水量随熔体强度递增而递增,在1.2~2 s 内将管胚冷却。各级功能如下:一级预冷并形成水封,水封的目的是防止空气进入冷却装置,保证膜泡的稳定;二级强冷时大流量水沿管胚顺流而下;三级喷淋冷却,64 个喷头向管胚喷水,提高热交换,由于喷头喷出的水呈雾状,增加了分子的扩散运动,冷却效率大幅度提升;第四级为排水,将管胚表面的水排干。

电动升降装置主要功能是方便操作,开机前将递进式真空定径冷却水环降低,清理口模并引膜,开机后再将水环升起,水环入口距离口模约200 mm,缩短管胚到水环的距离,避免熔体在空气中停留时间过长造成结晶。

喷淋室主要功能是在管胚的入口和出口利用水封形成封闭空间,保证空气无法进入,在喷淋室内分布有64 个喷头,围绕管胚喷水,由于喷淋室处于抽真空负压状态,真空度通常为-1 kPa,水环第二入水口冷却水和喷淋的冷却水保持一个较稳定的动态高度,通常为5~10 cm, 见图4。

水环主要起冷却定型作用,双出水结构,为减小摩擦阻力,水环采用铜合金制作而成,从图3 可以看出,为保证水环出水均匀,供水口采用多管道结构,水环的两个出水口单独控制流量。

图4 递进式真空定径冷却装置的入口和出口

供回水系统、膜泡自动补气装置,抽真空装置对第一膜泡的稳定性起到非常关键的作用。由于管胚需要贴紧水环,就需要保证管胚直径误差小于1 mm,膜泡自动补气装置采用光纤传感器检测膜泡大小,信号反馈给SMC 伺服比例电动阀,电动阀进排气,保证膜泡稳定。抽真空装置主要保证管胚圆形贴紧水环内壁,即使在受到水的冲击时管胚的形状保持不变。

3 递进式真空定径冷却装置的应用领域拓展

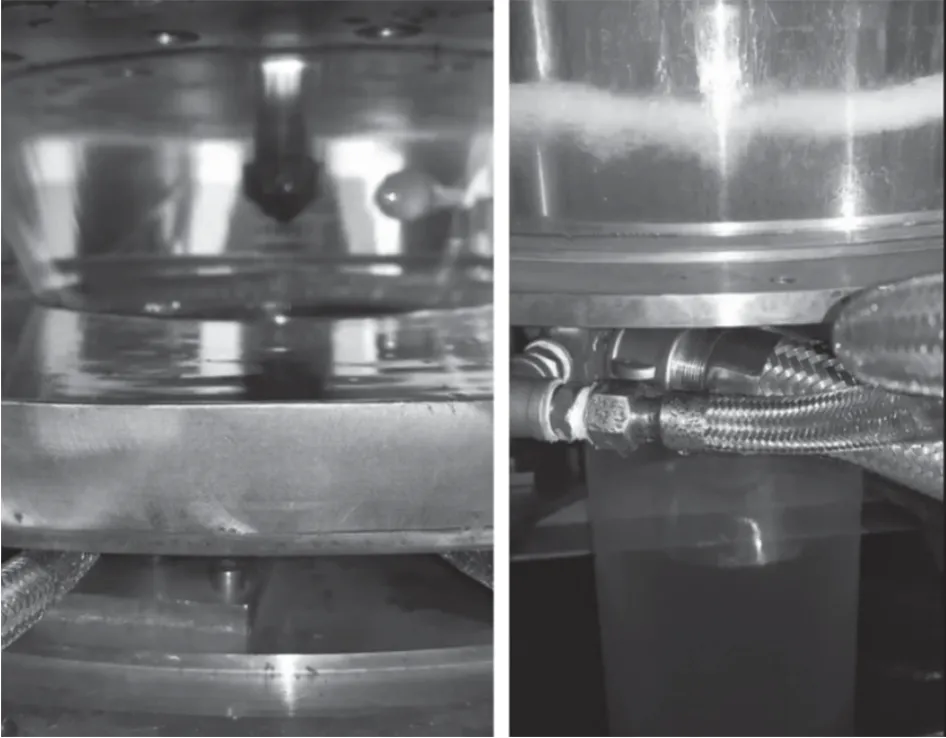

递进式真空定径冷却装置的研发,不仅解决了三泡管法生产工艺实现宽幅高速生产的难题,并且成功应用到广东金明公司生产的POF 热收缩膜机组,提高了设备的产能,MS5R-3600Q-C5 层共挤POF 热收缩膜提产为例,该机组生产折径3 400 mm 的POF 热收缩膜,几年前采用普通自溢式水环,机组最高产量450 kg/h,如今采用递进式真空定径冷却装置,机组最高产量600 kg/h,提产33%,同时递进式真空定径冷却装置具有的抽真空排水的功能,能将管胚表面的水处理干净,减少了普通自溢式水环需要外加风刀除水,夹辊除水等环节,生产更加便捷,由此可见单项技术创新应用的重要性。

4 结语

本文探讨了递进式真空定径冷却装置的工作原理和创新应用,是笔者近年来从事双泡、三泡管法吹塑成型工艺研发工作的心得体会。笔者还认为:递进式真空定径冷却装置可分为两个技术单元来研究并实现创新应用。一个是递进式冷却技术单元,只要匹配好递进式冷却增量和熔体强度提升的关系,冷却过程随着熔体温度的下降,熔体强度的提升,逐渐增加冷却介质流量,增加冷却空间,冷却效率就会有较大幅度提升,该技术单元在上吹风冷工艺中也在创新应用,风环从过去的单风口,双风口创新到三风口,四风口,冷却效率提升50% 以上。例如,广东金明公司生产的5 层共挤FFS 重载包装膜生产线[3],口模直径Φ180 mm,生产折径550 mm、厚度0.16 mm 的薄膜,最高产量达到470 kg/h,产量是以前配套双风口风环生产线的两倍。另一个是真空定径技术单元,该单元的最大创新点是定膜泡尺寸并除水,消除薄膜自重和冷却水重量对熔体膨胀变形的影响,将该技术应用到下吹薄膜生产工艺中,薄膜的折径可以从过去1.2 m 拓宽到1.5 m,并且可采用滚动式人字夹板,提升薄膜的平整度,由此可见创新的重要性。

图5 递进式真空定径冷却装置在POF 机组上的应用