石首长江公路大桥南塔承台超大体积混凝土施工温控研究

2021-05-13张斌

张斌

(中交二公局第一工程有限公司,湖北 武汉 430000)

随着中国经济的快速发展,一大批超大跨径跨越江河、海洋等障碍物的桥梁正在规划和建设。由于超大跨径桥梁结构更为重要,设计期望更高,其对结构的耐久性要求更高。大跨桥梁大体积混凝土在施工过程中即出现温致早期裂缝可见相关文献报道。这些温致裂缝会与其他受力裂缝耦合,甚至影响结构的安全使用。因此,为了避免产生过大的水化热导致结构开裂,必须在大跨桥梁的大体积混凝土施工时开展针对性的温度控制工作。

该文结合石首长江公路大桥南侧主塔承台施工,研究超大体积混凝土承台的夏季施工水化热控制关键技术。由于环境温度高、江面风大、昼夜温差大等不利因素,使得夏季高温施工的超大体积混凝土水化热极难控制。根据承台的结构特点,采取从合理分层、优化混凝土配合比、掺加缓凝型高性能减水剂和纤维、预埋冷却管并进行温度场实测等有效措施对其进行温控。

1 工程背景

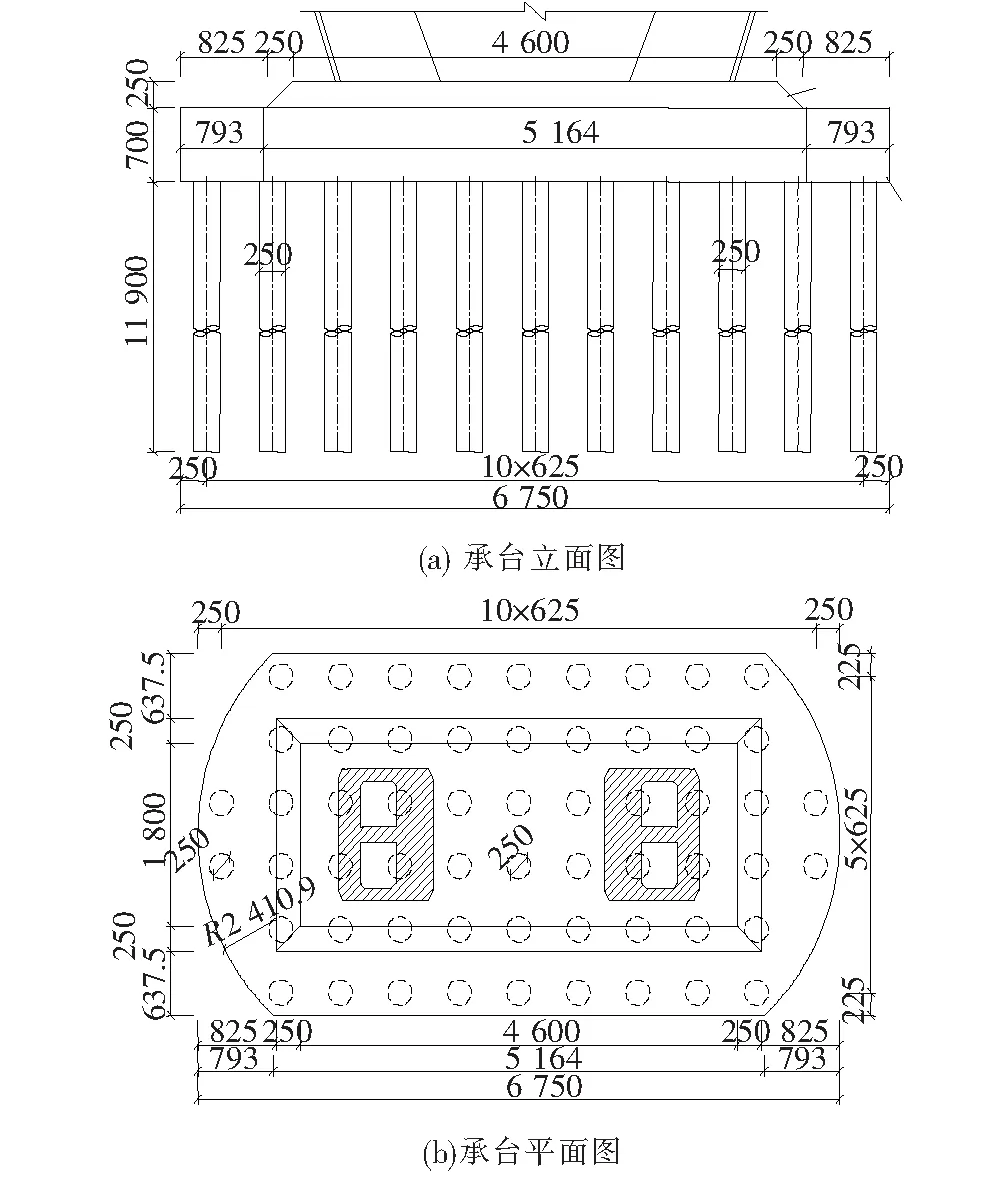

湖北石首长江公路大桥主桥为(3×75+820+300+100) m双塔单侧混合梁不对称斜拉桥。该桥南侧主塔设计采用圆端矩形承台(图1)。该主墩承台结构分两级布置,均采用C40混凝土。一级承台平面尺寸为67.5 m×35.75 m,厚7 m。二级承台为棱台形,高为2.5 m,其底面、顶面尺寸分别为51 m×23 m和46 m×18 m。南侧主塔承台混凝土浇筑方量多达18 171.5 m3,属超大体积混凝土施工。

图1 南塔承台结构示意图(单位:cm)

该承台的混凝土温控防裂和施工组织均具有较高的难度,具体表现为:

(1) 施工工期在7、8月份,为一年中最炎热的月份,混凝土的入仓温度较难控制;江面昼夜温差大,表面降温快内外温差大增加了控制难度。

(2) 承台超大体积混凝土的设计强度等级较高(C40),混凝土浇筑方量极大不利于结构散热,导致内部温度高,混凝土极易由于过大内外温差产生较大的温度应力而致使结构产生温度裂缝。

(3) 该桥主墩承台的断面尺寸较大,承台的长宽比接近2∶1,在承台的长边中间和交界处易产生较大的温致应力,导致混凝土早期开裂。

2 温控施工组织及冷却系统设计

由工程结构可知:对该桥主墩承台的超大混凝土温度控制具有极高的难度,所以必须采取针对性的温度控制措施以保证混凝土的施工质量。

2.1 温控施工组织设计

(1) 混凝土配合比设计

设计的混凝土最优配合比必须满足抗裂性能好、水化热低、强度合格、可泵性好、体积稳定及耐久性优等要求。在配置混凝土时,掺加大量的矿物掺合料胶材体系,以降低水泥用量减少热源。采用缓凝型高性能减水剂,以延迟混凝土凝固从而延缓峰温出现的时间。此外,还需选择适宜的水胶比,控制最大用水量。为了控制承台表面开裂,以二级承台施工至最后30 cm厚度时,配合比中掺入0.9 kg/m3的聚丙烯腈纤维以提高混凝土抗拉强度。承台C40混凝土最优配合比见表1,其实测的施工及力学性能见表2。

表1 C40混凝土配合比 kg/m3

表2 C40混凝土的施工及力学性能

(2) 入模温度控制

在混凝土浇筑时,采取了一系列的降温措施并严格执行,具体包括:搭设遮阳棚控制砂、石骨料温度;加碎冰或块冰冷却拌和水;粉料罐顶部喷淋;白天仓面喷雾降温。现场原材料温度检测结果表明:通过以上原材料温度控制措施,一级承台和二级承台各层混凝土浇筑温度符合≤28 ℃的要求。

(3) 混凝土施工

一级承台高达7 m,分3层浇筑,按照中间薄的原则分层厚度为2.0 m+1.9 m+3.1 m;由于二级承台高仅2.5 m,一次完成浇筑施工。混凝土分层布料厚度控制为30~50 cm。在进行混凝土拌和物振捣时,注意振动棒需垂直插入,并快插慢拔。在混凝土浇筑时,为防止四周浆体过多始终保持中间混凝土的高度略低于周边,从周边往中间布料。

2.2 冷却系统设计

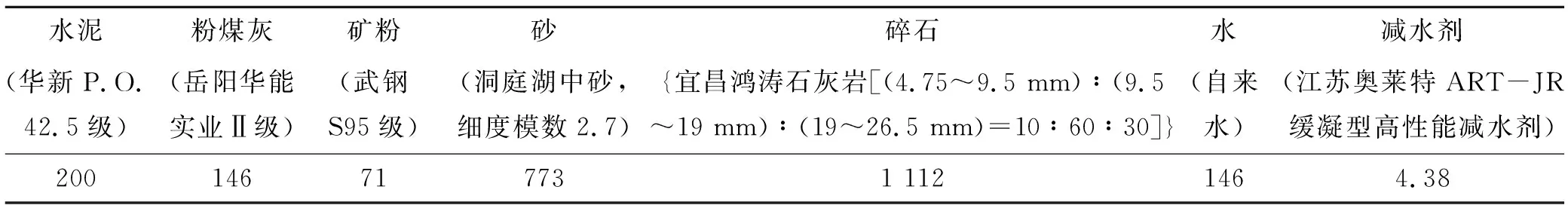

结合承台结构特点和施工分层,针对性地布置冷却水管和温度场测点。该承台的冷却水管采用高强度、导热性能好的φ42 mm×2.5 mm铁皮管。冷却管全焊紧密连接,弯头部分采用冷弯工艺预制以保证不渗漏,安装时预先焊接竖立筋用以准确定位并固定水管悬空部分。该承台共设计7层冷却水管,其中一级承台6层,二级承台仅布置1层,冷却水管高度方向层距为1.0 m,各层冷却水管平面间距为1.0 m。承台水管布置如图2所示。

图2 承台冷却水管及测温元件布置图(单位:cm)

3 温度场实测

3.1 温度测点布置及测试设备

考虑承台的对称性以及施工的经济性,将测点仅布置在承台的1/4区域位置即可。温度监测点由混凝土表面测温点和内部测温点组成,其中表面测温点位于承台短边和长边对称线上,预埋在混凝土表面以下5 cm,内部测温点在承台短边和长边对称线上按一定的距离布置。该承台的温度场测试元件布置见图2。

用于预埋测温的元件为分辨率达0.1 ℃的热敏电阻传感器,其适用范围为-50~150 ℃。温控系统中采用智能化数字多回路温度巡检仪采集数据。智能化温度巡检仪具有数据可自动记录和数据掉电保护、历史记录查询、实时显示和数据报表处理等功能。

3.2 测试结果

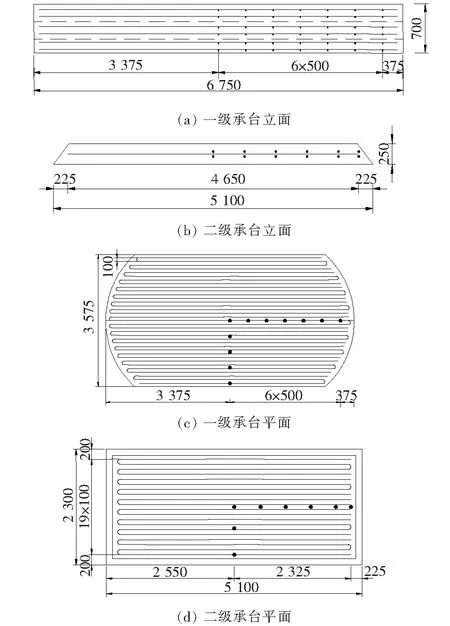

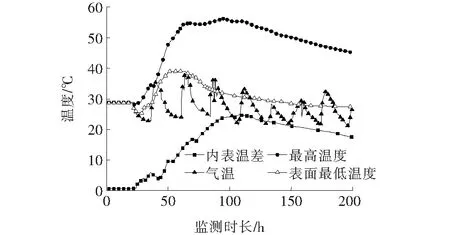

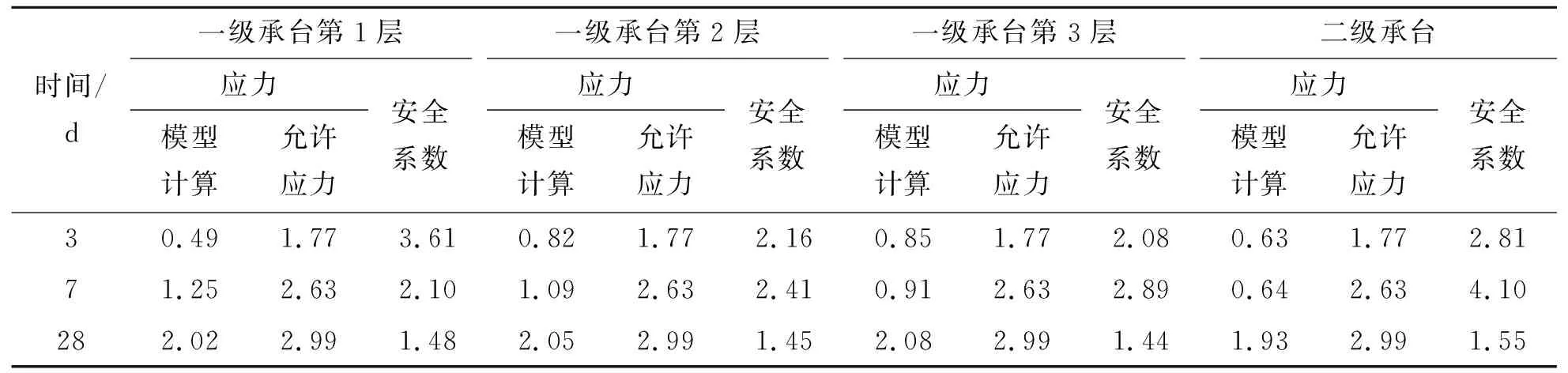

现场全面测试了混凝土的出机、入模、浇筑、内部和表面等温度;还有冷却水的进、出水口温度以及现场养护温、湿度。一级承台各层混凝土实测入模温度为26.2~27.4 ℃(≤28 ℃);内部最高温度为63.8 ℃(≤65 ℃);混凝土最大内表温差为25.9 ℃(≤28 ℃);在峰值温度过后的降温速率为0.6~1.9 ℃/d(≤2.0 ℃/d);均满足温控标准的要求。绘制一、二级承台代表性的测点温度时程特征曲线如图3、4所示。二级承台混凝土入模温度为25.0~27.6 ℃;混凝土内部最高温度为56.9 ℃;混凝土最大内表温差为24.1 ℃;实测温峰后降温速率为0.1~1.8 ℃/d,各关键控制指标均符合现行温控标准要求。

图3 一级承台混凝土第2层测点温度时程曲线

图4 二级承台混凝土第1层测点温度时程曲线

由图3、4可知:混凝土温峰出现的时间由于高效缓凝型外加剂的掺入而明显延迟,由于缓凝作用35 h左右才开始升温,于65~100 h到达温峰,混凝土内部最高温度控制为56.1~63.8 ℃,符合温控标准≤65 ℃的指标要求。

4 有限元仿真分析

混凝土浇筑后的温度场受到多方面因素的影响,如水泥的水化热温升、浇筑温度、浇筑方式、外界气温、表面保温等。为验证上述温控措施能否有效地控制混凝土在水化过程中所产生的水化热,根据结构对称性,利用有限元软件Midas建立承台混凝土1/4有限元计算模型,模拟施工流程对其进行温度场和应力场仿真分析。

兼顾计算效率和分析精度,采用六面体网格单元,模型共有节点150 808个,单元125 283个。混凝土的材料力学性能和施工参数均参考现场实测结果取值。环境温度取实测值为(33±5) ℃。模型考虑了3.0 m厚度封底混凝土的导热和边界效应,在底面采用固定约束。承台与空气接触面的热交换效应采用第三类热边界条件模拟,相关热物理参数参考文献[11]取值。

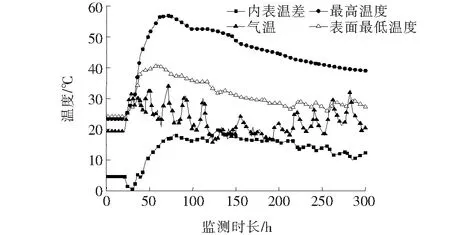

取各层的峰值温度、峰值温度出现时间、最大内表温差等温控特征参数的计算值和实测值进行对比,结果如表3所示。由表3可知:承台各层的实测峰值温度为56.1~63.8 ℃,计算值为57.1~64.2 ℃,出现时间基本吻合;最大实测内外温差为25.9 ℃,计算值为26.3 ℃。这说明承台各层大体积混凝土的温控特征参数实测值与计算值吻合,且满足规范要求。

表3 一级承台各层混凝土温度特征值监测数据

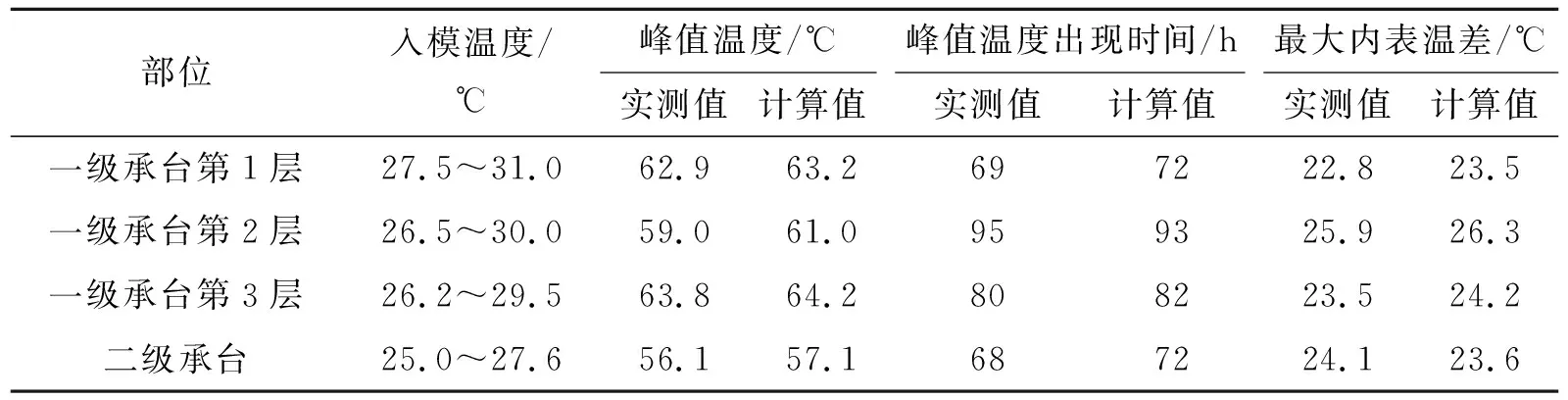

各层大体积混凝土的应力安全系数计算结果如表4所示。

表4 混凝土温度应力场计算结果

由表4可知:3 d时,各层混凝土的抗裂安全系数为2.08~3.61;7 d时为2.10~4.10;28 d时为1.44~1.55,各层混凝土的抗裂安全系数大于1.44,结构处于安全状态,不会出现温致裂缝。

5 结论与建议

(1) 以主跨达820 m的跨越长江超大跨度斜拉桥为工程案例,对其单个混凝土浇筑方量高达18 171.5 m3的主墩承台夏季施工温控措施进行了系统研究,可为同类型的桥梁施工提供参考。

(2) 根据一级、二级承台的结构特点并充分利用现场条件,从合理分层、优化混凝土配合比、严格控制入模温度、布置冷却管等方面等对大体积混凝土进行了有效温控。采用缓凝型高性能减水剂,使得混凝土在3~4 d达到峰温,有效地降低了峰值温度。

(3) 对承台大体积混凝土温度场进行了现场实测和仿真分析。结果表明:混凝土入模温度为25.0~27.6 ℃;承台各层的实测峰值温度为56.1~63.8 ℃,计算值为57.1~64.2 ℃,出现时间基本吻合;最大实测内外温差为25.9 ℃,计算值为26.3 ℃。各层混凝土的抗裂安全系数均大于1.44,结构处于安全状态。说明承台各层大体积混凝土的温控特征参数实测值与计算值吻合,且满足规范要求。现场温控效果良好,无可见裂缝产生。