铝及铝合金化学抛光磷酸废液制备磷酸二氢铵研究

2021-05-13唐瑜钟郑帅飞张庆喜薛志强覃吉善

唐瑜钟,郑帅飞,张庆喜,薛志强,覃吉善

(深圳市深投环保科技有限公司,广东深圳518049)

电子、钟表、玩具、精密仪器、液晶显示面板等制造业为了提高金属零部件及成品的可装饰性、 耐腐蚀性等性能,需要大量应用电镀、涂饰、阳极氧化及各种表面处理工艺。 使用以磷酸为主要成分的化学抛光液对铝及铝合金表面进行抛光处理, 会产生大量的化学抛光废液。该类废液含有较高浓度的磷酸、硫酸、硝酸、醋酸、重金属离子等有害的化学物质,具有很强的腐蚀性,属于《国家危险废物名录》的HW34类,是亟待解决的环保问题。

目前, 关于磷酸废液的磷资源回收技术在国内外已有一些报道介绍[1-7]。 李姗婷等[8]采用冷冻结晶法来净化回收铝蚀刻废液中的磷酸, 磷酸回收率可达到 53.8%。 吴文彪等[9]以 TFT-LCD 磷酸蚀刻废液为原料,重质 CaCO3和工业 Ca(OH)2为中和剂,通过二段结晶法制备得到饲料级磷酸氢钙。 陈艳锋[10]采用电解-萃取组合工艺,对废磷酸蚀刻液电解脱色和除杂,之后对废磷酸蚀刻液进行萃取,萃取率达到62.2%。 周兆安等[11]研究了以化学蚀刻废磷酸和工业尿素为原料合成磷酸脲的工艺, 磷酸脲产品达到饲料级磷酸脲的标准。 这些研究都取得了很好的效果,但是大多数只停留在小试研究,扩大化生产仍然存在各种困难,无法解决实际问题。本研究以某环保公司接收的磷酸废液为研究对象, 提出一种有效回收磷资源的工艺方法, 通过条件优化确定最佳实验方案,可制备工业级磷酸二氢铵(MAP),并且适用于工业化生产。

1 实验部分

1.1 实验原料、试剂与仪器

实验原料:选自某环保公司接收的电子厂A 和电子厂B 的磷酸废液, 属于醋酸-硝酸-磷酸体系,成分和处理量情况见表1。

试剂:氨水(工业级,质量分数为27.5%)、磷酸三丁酯、煤油、盐酸、喹钼柠酮、柠檬酸、硝酸、喹啉、丙酮、浓硫酸、氢氧化钠,均为分析纯。

仪器:烧杯、PHS-3C 型 pH 计、ZNCL-G 型恒温水浴锅、84-1A 型磁力搅拌器、SHZ-D(Ⅲ)型循环水式多用真空泵、RE/52-99 型旋转蒸发仪、DHG-9240A 型恒温鼓风干燥箱等。

表1 磷酸废液成分表Table 1 Composition of phosphoric acid waste liquid

1.2 实验原理

磷酸废液中的金属杂质主要以铝离子为主,同时含有微量重金属离子, 除杂是采用氨水中和磷酸达到一定的pH,生成次磷酸铝和磷酸铝沉淀,以及小部分铝离子发生水解生成氢氧化铝沉淀, 同时部分重金属离子与铝铵络合形成磷酸盐沉淀, 达到除杂的目的; 除杂后的磷酸继续中和生成磷酸氢二铵(DAP)溶液,蒸发浓缩后加入磷酸转化成MAP,冷却结晶。 主要反应式:

1)除杂原理

M 代表其他金属杂质组分。

2)合成原理

1.3 实验方法

1.3.1 除杂实验

取一定体积的磷酸废液(电子厂A)于烧杯中,采用蒸馏水或其他稀释剂(可以为总磷质量浓度<50 g/L 的低浓度含磷废酸)稀释成一定总磷浓度的磷酸溶液备用;取定量稀释后的磷酸溶液,在一定温度下加入氨水,达到一定的pH 后搅拌反应一段时间,过滤、洗涤,将滤渣烘干,分别分析滤液和滤渣组成,计算金属去除率及磷的回收率(损失率)。

1.3.2 蒸发结晶实验

将最优化除杂实验条件下得到的滤液继续加入氨水, 达到一定的pH 后蒸发浓缩, 收集蒸发冷凝液。 当达到预定的蒸发浓缩比之后将浓缩液移入烧杯搅拌,缓慢加入磷酸废液(电子厂B),达到一定pH 后继续搅拌冷却至室温;过滤析出的晶体,烘干后得到最终产物。 分析蒸发冷凝液和产品组成。

1.4 分析方法

采用喹钼柠酮重量沉淀法分析有效磷; 采用定氮合金蒸馏滴定法分析总氮(TN);采用重铬酸盐法测定化学需氧量(COD)。

2 实验结果及讨论

2.1 除杂实验

磷酸的纯度直接影响后续产品的质量,因此本除杂实验主要研究磷酸的浓度、反应温度、反应终点pH、反应时间等条件对产品质量的影响,确定最优除杂反应条件。

2.1.1 磷酸浓度的影响

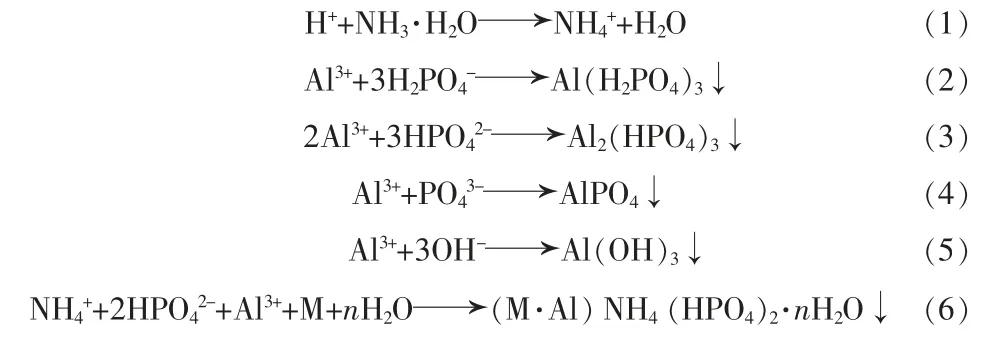

对电子厂A 的磷酸废液用蒸馏水分别稀释成总磷质量浓度为 20、55、75、95、130、150、200、280 g/L 的磷酸溶液。 取稀释后的磷酸溶液500 mL,预热,使温度稳定在60 ℃,用氨水调节终点pH 为4±0.2,反应时间为0.5 h,考察了不同磷酸浓度对除杂过程金属去除率(以铝计)及磷回收率的影响,结果见图1。

由于磷酸废液中主要的金属杂质为铝离子,因此实验以铝的去除率来初步判断除杂效果。 由图1可知,随着溶液中总磷浓度升高,铝的去除率平缓上升,达到94%以上,而磷回收率波动性地下降,这是由于加入氨水达到一定pH 后, 可以较彻底地生成以次磷酸铝和磷酸铝杂质为主的沉淀,沉淀去除效果明显,但同时也使溶液中的总磷浓度降低导致磷损失。 经查文献[12]可知,当溶液总磷浓度越高,MAP 的溶解度越低,总磷浓度大于MAP 的饱和溶液的磷浓度,造成部分MAP 晶体提前析出使磷回收率迅速降低。 当磷质量浓度为40 g/L 时,磷回收率最大,但是需要加入过多的稀释剂,从而造成后续母液量大而增加处理成本。 相比之下,总磷稀释质量浓度为95 g/L 较为合理, 此时磷回收率达到81.94%。

图1 溶液中总磷浓度对铝去除率和磷回收率的影响Fig.1 Influence of total phosphorus concentration on aluminum removal rate and phosphorus recovery rate

2.1.2 反应温度的影响

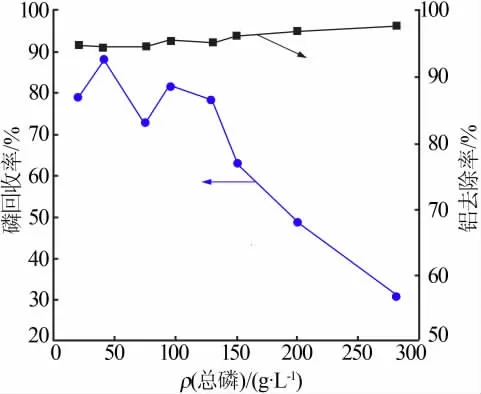

本实验选择电子厂A 的磷酸废液,采用蒸馏水稀释成总磷质量浓度为95 g/L 的磷酸溶液(以下除杂条件实验均进行此预处理),取稀释后的磷酸溶液500 mL,分别预热到 25、40、60、80、90 ℃,用氨水调节终点 pH 为 4±0.2,反应时间为 0.5 h,过滤,考察不同反应温度对溶液中铝盐沉淀的过滤性能和磷回收率的影响,实验结果见图2。 同时对铝渣进行分析,结果见表2。

图2 反应温度对铝渣过滤性能和磷回收率的影响Fig.2 Influence of reaction temperature on filtration performance of aluminum slag and phosphorus recovery

表2 不同反应温度下铝渣的主要指标Table 2 Main indicators of aluminum slag at different reaction temperatures

从图2 可知, 反应温度对铝渣的过滤性能和磷回收率有很大的影响,反应温度越高,铝渣的过滤时间越短,同时产渣量也随之减少,而磷回收率呈上升趋势。 从表2 分析还可知,反应温度越高,铝渣中的总磷含量和氨氮含量越低。 根据MAP 的性质,当pH达到4 左右, 溶液中的NH4+主要以MAP 的形式存在,反应温度越低,MAP 晶体的析出率越大,同杂质沉淀一起被过滤,从而导致溶液磷损失。 因此,反应温度越高越有利于杂质的过滤及提高磷的回收率,但考虑到能耗及水蒸发等问题,反应温度取80 ℃为宜。

2.1.3 反应终点pH 的影响

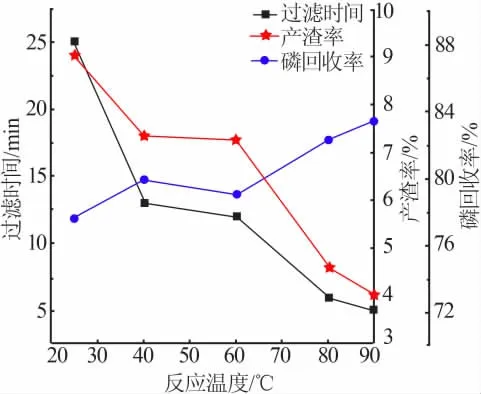

本次实验选择电子厂A 的稀释溶液, 预热,使溶液温度稳定在80 ℃,分别用氨水调节终点pH 为2、3、4、5、6,反应 0.5 h,过滤,考察不同 pH 对溶液中铝去除效果和磷回收率的影响,结果见图3。

图3 pH 对铝除杂效果和磷回收率的影响Fig.3 Influence of pH on aluminum impurity removal and phosphorus recovery

由图3 可见,当pH 逐渐增大,溶液中磷回收率先降低后升高,但变化幅度不大,铝去除率从7.8%大幅增至94.95%后又迅速降至8.31%, 当pH<4 时,随着pH 的增大,溶液中的铝以次磷酸铝、磷酸铝和氢氧化铝等形式逐渐沉淀出来,同时部分重金属离子与铝铵络合形成磷酸盐沉淀, 沉淀大量析出达到除杂的目的。当pH=4 时,铝沉淀达到最大值。当pH>4 时,铝逐渐转化成偏铝酸根, 沉淀发生部分溶解返回溶液中使铝去除率降低。 因此,为了提高溶液的纯度,保证后续产品的质量,除杂pH 应控制为4 左右。

2.1.4 反应时间的影响

在中和除杂过程中,铝盐沉淀的析出是一个缓慢的过程,因此反应时间不足会影响铝的去除效果。 实验选择电子厂A 的稀释溶液,预热,使溶液温度稳定在 80 ℃,用氨水调节终点 pH 为 4±0.2,分别反应 0.5、1、2、3 h, 考察不同反应时间对溶液中铝去除效果的影响,结果见图4。 由图4 可知,反应时间从0.5 h 增至1 h 时,溶液中铝的去除率增幅较明显,当反应时间增至3 h 时,铝去除率增长趋于平缓。 考虑到成本及效率等因素,除杂反应时间选择1 h 为宜。

图4 反应时间对铝去除效果的影响Fig.4 Influence of reaction time on aluminum removal effect

2.1.5 最优化实验

通过上述实验得到的最佳条件:磷酸废液稀释至总磷质量浓度为95 g/L、反应温度为80 ℃、反应终点pH 为 4±0.2、反应时间为 1 h。 在此条件下,对电子厂 A的磷酸废液进行除杂,滤液成分分析见表3。

表3 滤液成分分析Table 3 Composition analysis of filtrate mg/L

2.2 蒸发结晶

实验选择电子厂A 的磷酸废液,根据上述优化条件得到的除杂滤液继续投加氨水二次调节pH 后进行减压蒸发,浓缩液加入电子厂B 的磷酸废液回调pH,冷却结晶。 进行2 组蒸发实验,二次调节pH分别为7 和8,蒸发浓缩倍数分别为2.5 和2.0,实验结果见表4。

表4 蒸发浓缩实验数据及结果Table 4 Experimental data and results of evaporation and concentration

除杂液主要成分为MAP,经查文献资料[12]可知,在相同变化温度条件下,MAP 的溶解度增加(减少)幅度大于DAP,这说明当温度降低时,MAP 过饱和溶液相较于DAP 过饱和溶液更容易析出晶体,这在工业生产中会增大蒸发浓缩液的处理操作难度,同时影响蒸发设备的使用寿命, 因此本实验对除杂液采用氨水二次调节pH 的方式,使溶液中MAP 转化成相对稳定的DAP 后进行蒸发浓缩。 由表3 可知,铝质量浓度可降至42 mg/L, 这与电子厂B 的铝含量相接近,因此电子厂B 的磷酸可直接用于浓缩液回调pH, 且投加量为除杂液的15%(体积分数)以上,同时实现了磷酸废液的分流处理。 文献[12]显示,当pH 达到7~8 时,溶液主要成分为DAP;回调pH至4~5 时,溶液主要成分为MAP;冷却结晶后,过滤后晶体在85 ℃条件下烘干得到MAP 产品。 从表4 的两组实验结果可以看出, 除杂液的浓缩倍数可以达到2.5 倍, 晶体产率可达到30.5%(产出的固液比,122.1 g∶400 mL)。 另外,结晶母液可返回蒸发系统。

表5 为采用 Varian vista MPX 型 ICP 光谱仪对蒸发所得冷凝水做的成分分析。由表5 可以看出,冷凝水属于一般工业废水, 可以采用化学氧化法处理COD 后进入生化系统达标排放。

表5 蒸发冷凝水成分分析Table5 Compositionanalysisofevaporatedcondensedwater

2.3 产品分析

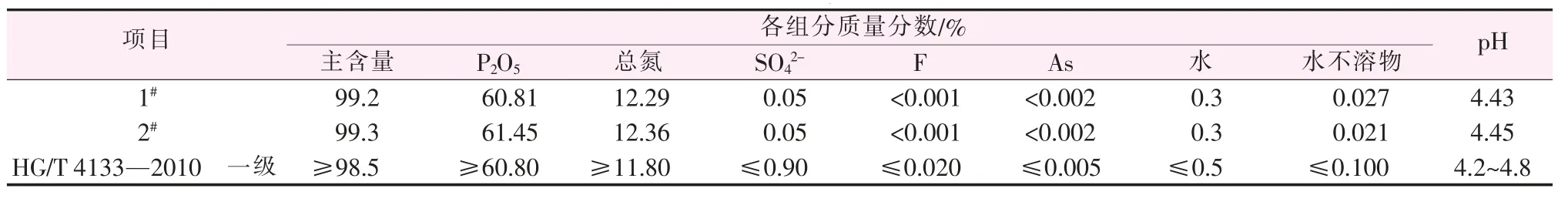

上述两组实验得到的产品对照化工行业标准HG/T 4133—-2010《工业磷酸二氢铵》的指标要求进行分析,结果见表6。 从表6 可知,本实验方法制备的MAP 产品各项指标均达到了HG/T 4133—2010一级产品标准的要求。

表6 产品检测结果Table 6 Product analysis results

实验采用 D/Max 2500 型 X 射线衍射仪对2#MAP 产品做了表征, 结果见图5。 从图5 可以看出,2#MAP 产品的峰形对照磷酸二氢铵的标准卡片(PDF 37-1479)基本一致,属于四方晶体,并且特征峰明显,杂峰较少,说明纯度较高。

图5 2#MAP 产品的 XRD 谱图Fig.5 XRD of NO.2 MAP product

3 结论

本文提出一种铝及铝合金化学抛光废酸制备工业级磷酸二氢铵(MAP)的工艺方法,该工艺方法全面、系统、高效、环保,对工业化生产具有指导意义,不仅可以避免生产操作上的不便,同时实现了废酸的分流处理,提高了处理效率,实现了危废无害化处理,使磷酸废液得到资源化利用,有效地回收磷资源,总磷的回收率达到80%以上,经实验得到的最佳条件制备的MAP 产品达到HG/T 4133—2010《工业磷酸二氢铵》一级产品标准,具有广阔的市场前景。