某水电工程混凝土质量检测、病害分析与治理

2021-05-13翟祥军

翟祥军,武 玲

(中国电建集团昆明勘测设计研究院有限公司, 云南 昆明 650033)

某水电站为引水式电站,坝型为混凝土闸坝。运行5年来,厂房混凝土出现了鼓包、渗水、钙化、剥落等现象,主要在厂房蝶阀层进水闸阀室,此室有机组进水管及闸阀、排水泵设备,后侧为水轮机和出水蜗壳,边墙上为电机支墩[1]。

(1) 厂房蝶阀层出水侧边墙:混凝土墙面出现大面积鼓包、渗水、钙化、剥落现象,1号进水管下方出现裂缝,长约60 cm,宽约1 mm。剥落现象较严重的部位为1号2号水轮机支墩下方、厂房左右边墙转角处。混凝土剥落处钙化、潮湿,混凝土失去强度(见图1)。

图1 机组处边墙剥落

(2) 厂房蝶阀层底板:出现大鼓包,面积约1 m2,高出底板约0.3 m,鼓包及周边裂缝严重,现场撬开表面混凝土抹面后,下面混凝土钙化、渗水、松散,与边墙现象类似,用30 cm螺丝刀未探到底,未触碰到钢筋,拔出螺丝刀后有渗水流出[1]。

1 研究内容与检测方法

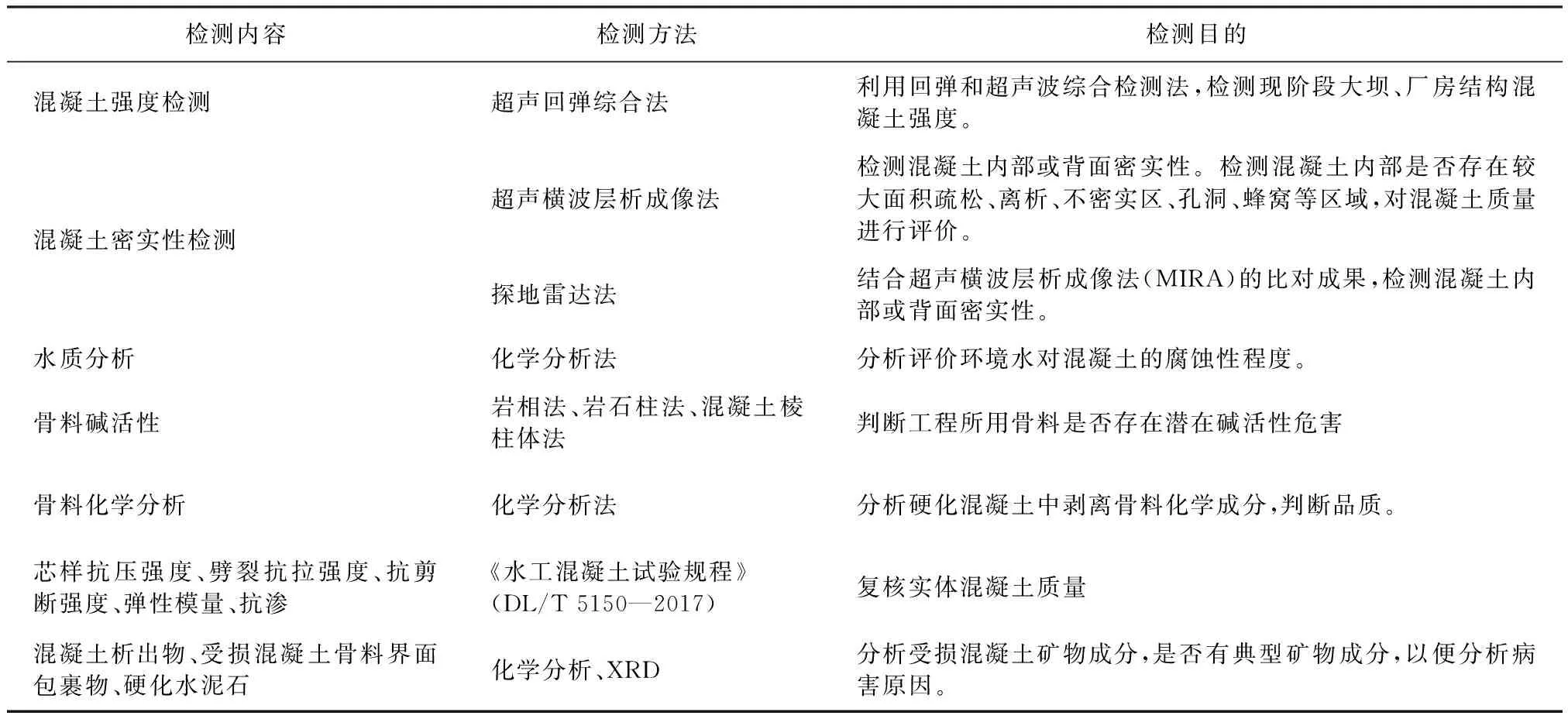

对该工程大坝及厂房混凝土分析测试、试验检测,详见表1[1]。

表1 主要检测内容、方法、目的

2 工程实体质量检测与分析

根据混凝土缺陷的范围及影响区域,考虑工程实际运行安全,综合确定检测线、检测区等无损检测的位置、数量。

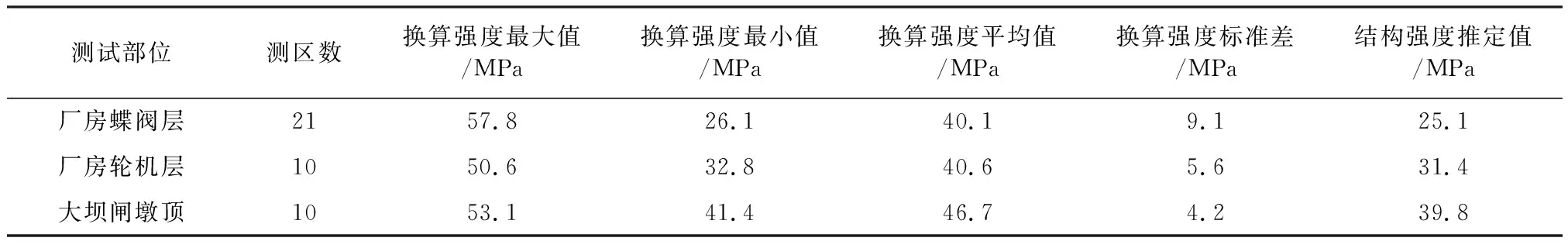

(1) 混凝土强度检测。混凝土强度检测采用超声回弹法[3],共布置测区41个,检测成果统计见表2。厂房蝶阀层受损较严重,左边墙混凝土强度值高于受损的右边墙和底板,测区混凝土检测强度值标准差较大,混凝土强度整体均一性较差。厂房水轮机层、大坝闸墩顶测区混凝土检测强度值标准差较小,混凝土强度整体均一性较好。

表2 混凝土强度(超声回弹综合法)

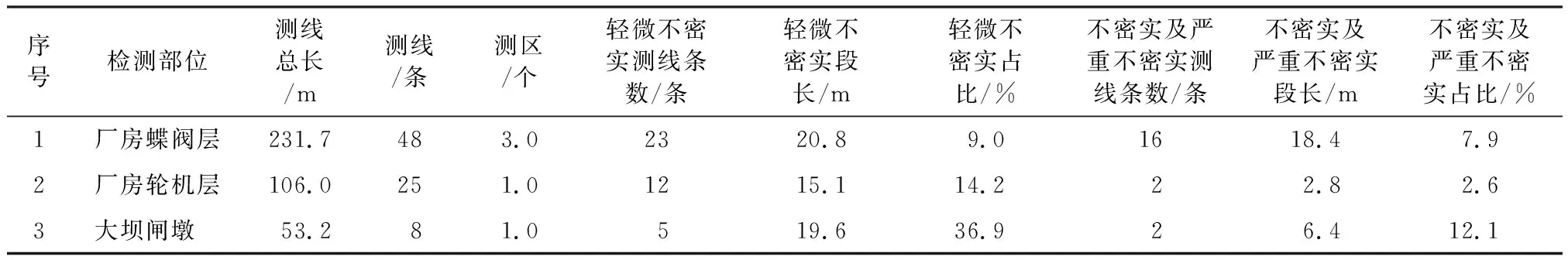

(2) 混凝土密实性检测。为检验检测数据的可靠性,保证检测最终成果的准确,探地雷达和超声横波层析成像法[4]测线有约20%的工作量相互交叉,用于比对检测。

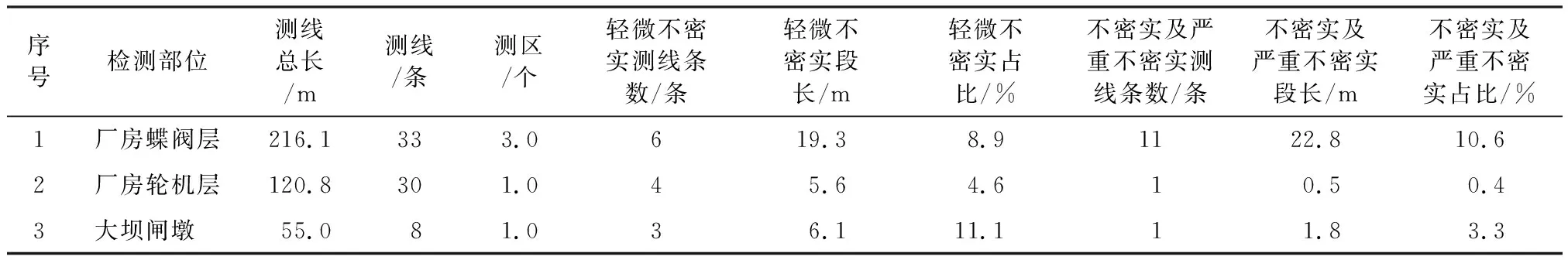

① 超声横波层析成像法检测,厂房蝶阀层检测测线共计48条,加密检测测区共计3个,结果共发现23条测线存在轻微不密实现象,段长统计为20.8 m,占测线总比9.0%;共发现16条测线存在不密实及严重不密实现象,段长统计为18.4 m,占测线总比7.9%。加密测区有2个存在大面积不密实及严重不密实现象。厂房蝶阀层不密实性较明显,厂房水轮机层、大坝闸墩密实性相对较好,检测结果见表3。

表3 混凝土密实性(超声横波层析成像法)

② 探地雷达法检测,厂房蝶阀层不密实性较明显,厂房水轮机层、大坝闸墩密实性相对较好。检测结果与超声横波层析成像法一致,检测结果见表4、图2。

表4 混凝土密实性(探地雷达法)

图2 超声横波层析成像法典型图(严重不密实)

3 分析测试与试验研究

该工程建设期砂石骨料来源三个:引水隧洞洞渣、楼台石料场及坝址附近河段,品质有很大差异。引水隧洞洞渣和楼台石料场岩性主要为灰岩、白云质灰岩,坝址附近河段河床中岩石岩性主要为白云岩、灰岩及砂岩,故应对骨料进行碱活性反应筛查。并对骨料和厂房硬化混凝土中剥离骨料、受损混凝土析出物、硬化混凝土中骨料周围包裹物、硬化混凝土中水泥石矿物成分、化学成分等进行对比分析。

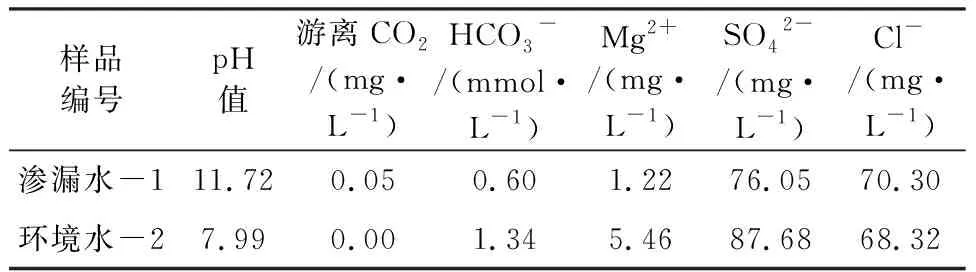

3.1 环境水水质分析

对厂房混凝土裂缝渗漏水及周边环境水进行了水质分析,分析结果列于表5。混凝土裂缝渗水通道中,水的流动,打破了氢氧化钙、碳酸钙等溶解平衡,造成了溶出性侵蚀,并生成了白色沉淀,俗称流白浆,故混凝土裂缝处存在白色反应物。检测结果表明,环境水对混凝土的腐蚀性判定为无腐蚀[5]。

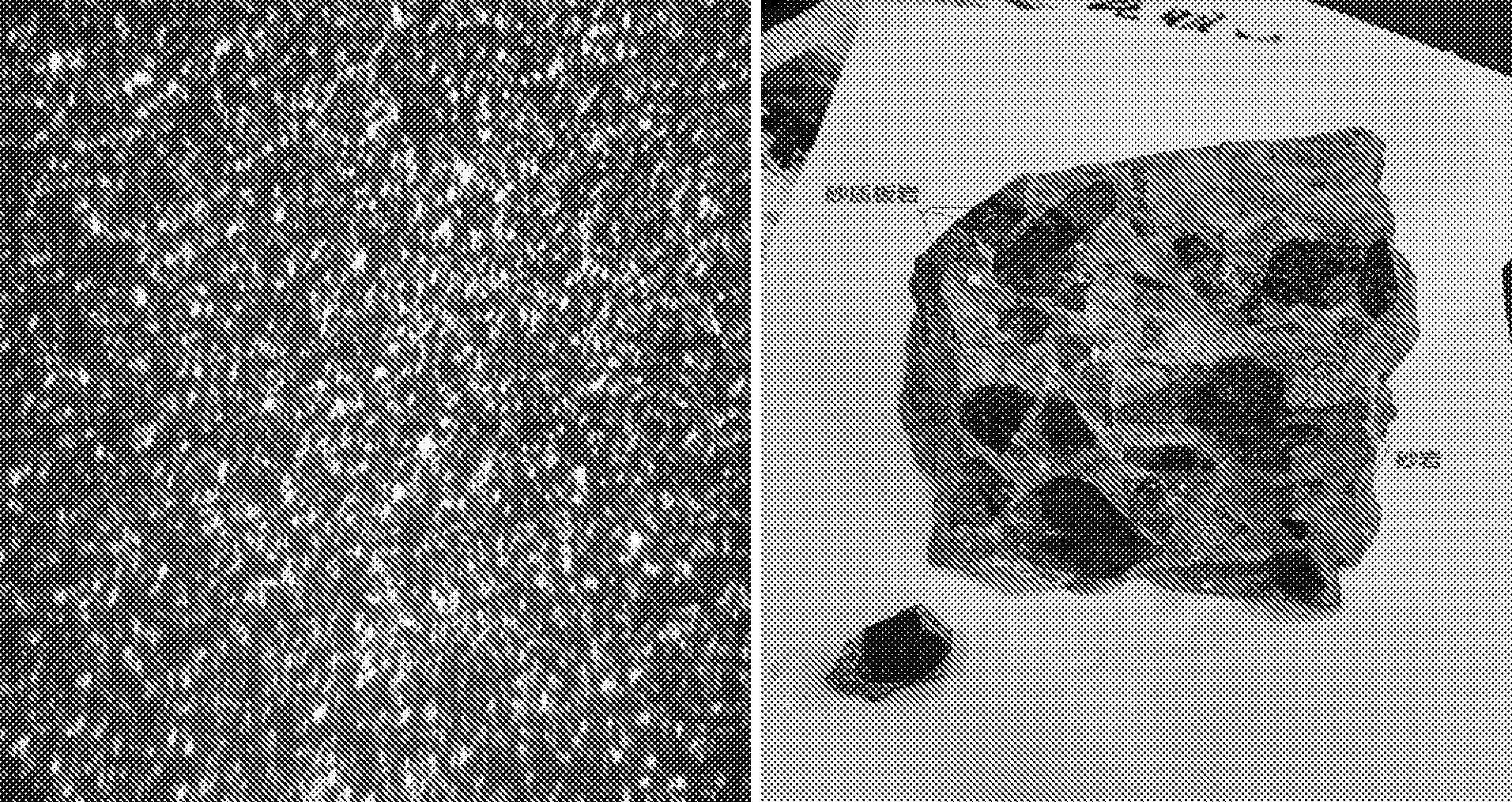

3.2 混凝土骨料碱活性试验

(1) 用岩相法辨别骨料所含碱活性矿物品种、数量及可能发生碱骨料反应类型[6]。从三组样品鉴定特征看,委托方提供骨料经鉴定均为砂质板岩,其中微晶或隐晶质石英属碱活性矿物,是否会产生潜在碱活性危害,应结合其他方法综合判定。厂房蝶阀层破损混凝土芯样中可见砂质板岩,也存在砂岩,所用料为多种岩性骨料混合料(见图3)。

表5 水质分析

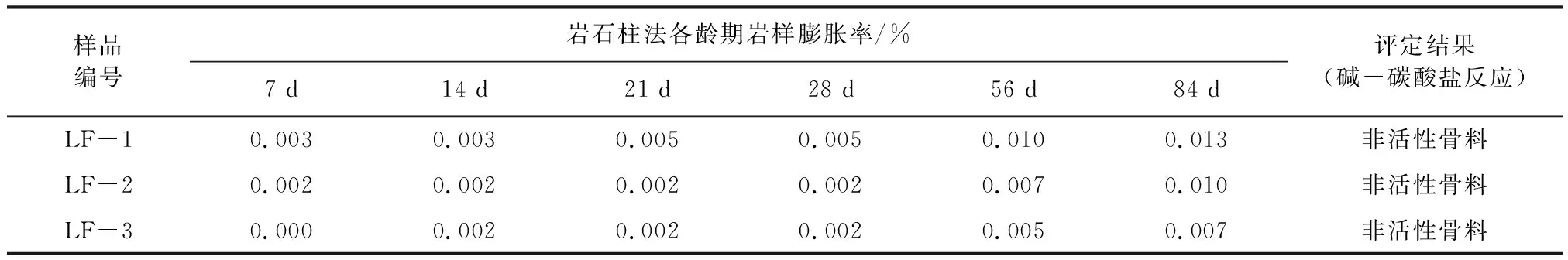

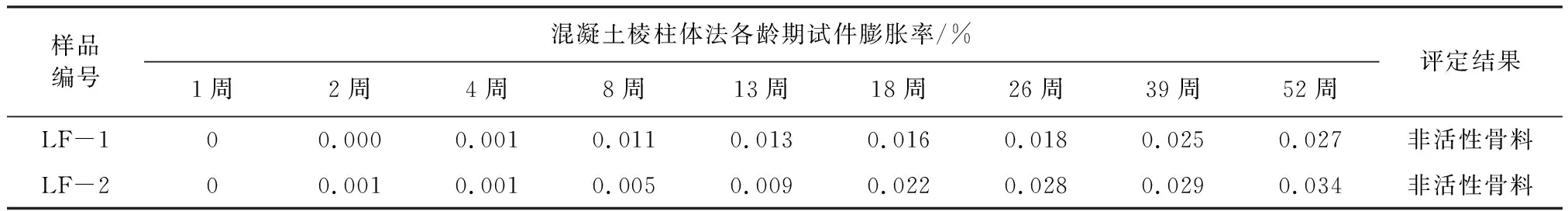

(2) 岩石柱法,在规定条件下测量骨料试件在碱溶液中产生的长度变化,以鉴定其作为混凝土骨料是否具有潜在危害(见表6)。

(3) 混凝土棱柱体法,评定混凝土试件在升温及潮湿条件养护下,水泥中碱与骨料反应所引起的膨胀是否具有潜在危害,适用于碱-硅酸反应和碱-碳酸盐反应[7](见表7)。

图3 骨料岩石薄片、厂房蝶阀层破损混凝土芯样

表6 骨料碱活性(岩石柱法)

评定标准:浸泡84d试件膨胀率在0.10%以上时,该岩样应评为具有潜在碱活性危害。

表7 骨料碱活性(混凝土棱柱体法)

评定标准:一年膨胀率等于或大于0.04%时,判定为具有潜在危害性反应活性骨料;膨胀率小于0.04%为非活性骨料。

3.3 化学成分分析

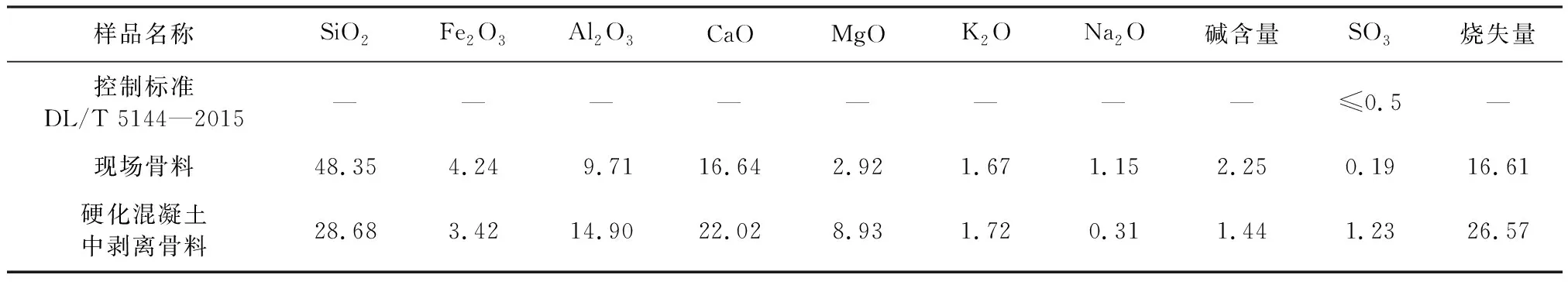

对现场骨料和厂房蝶阀层破损混凝土芯样中的骨料(剥离骨料)进行化学成分分析[8](见表8)。

表8 骨料化学成分 单位:%

两种骨料化学成分有很大差异性,委托方提供骨料的SiO2含量较剥离骨料中SiO2含量多了19.67%,且硬化混凝土中剥离骨料的硫化物及硫酸盐含量超出规范的技术指标要求。

3.4 微观分析

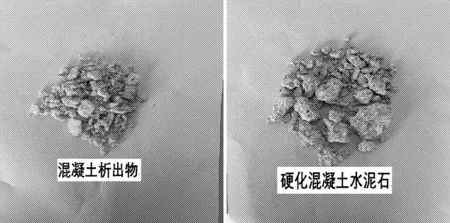

为确认混凝土遭受破坏的原因,对三种物质进行分析。厂房蝶阀层受损混凝土墙面表面,出现较多白色或黄白色析出物,以下简称“混凝土析出物”。受损混凝土骨料周围包裹了一层白色物质,这层物质有可能会导致骨料与胶凝材料之间的粘结力降低,从而使混凝土强度降低,以下简称“骨料界面包裹物”。厂房蝶阀层受损部位硬化混凝土已经遭到破坏,出现骨料及水泥石分离的状态,对该部分疏松的硬化混凝土,剔除粗骨料后进行检测,以下简称“硬化混凝土水泥石”。见图4。

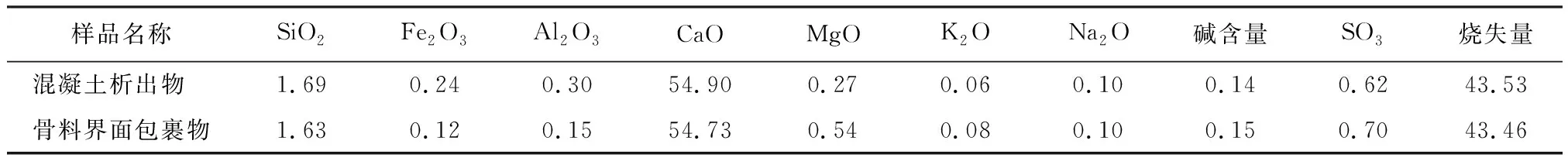

(1) 化学成分分析。对混凝土析出物和骨料界面包裹物进行化学分析[9],结果见表9。混凝土析出物和骨料界面包裹物主要成分为氧化钙,烧失量较大,混凝土析出物和骨料界面包裹物化学成分相近。

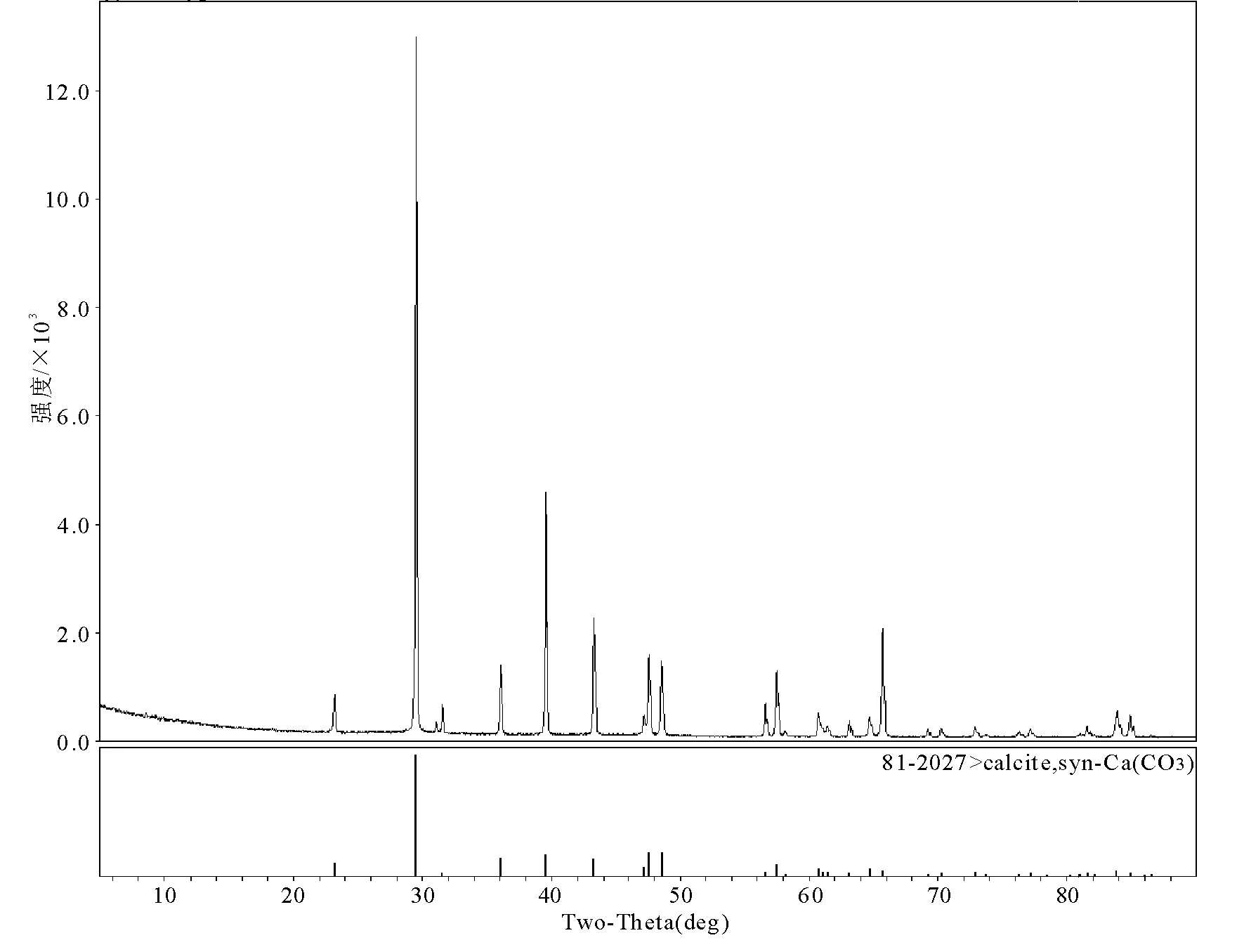

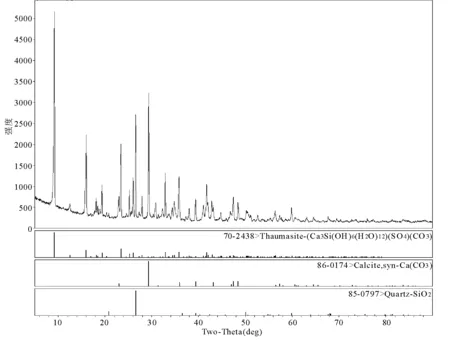

(2) X-射线衍射(XRD)。混凝土析出物和骨料界面包裹物化学成分相近,故仅对混凝土析出物进行X-射线衍射试验,其主要物相为CaCO3,X-射线衍射检测图谱见图5。对硬化混凝土水泥石进行X-射线衍射试验,其主要物相为Thaumasite-Ca3Si(CO3)(SO4)(OH)6·12H2O、Calcite,syn-CaCO3、Quartz-SiO2[10],X-射线衍射检测图谱见图6。

图4 厂房蝶阀层混凝土析出物、硬化混凝土水泥石

表9 析出物化学成分 单位:/%

图5 混凝土析出物XRD图谱

图6 硬化混凝土水泥石XRD图谱

未发现典型碱骨料反应产物,现场也未发现碱骨料反应显著特征,可以排除碱骨料反应。从受损混凝土的化学成分和XRD物相来看,混凝土可能受到溶出性侵蚀、硫酸盐侵蚀双重作用。受损硬化混凝土水泥石中检出Thaumasite为TSA型(the Thaumasite form of Sulfate Attack)硫酸盐侵蚀的典型产物,渗水处的白色析出物为典型的钙化产物[11]。

研究资料表明,TSA型硫酸盐侵蚀的作用机理大致分为两种:① 直接由水泥水化产物中的CSH凝胶与硫酸盐、碳酸盐在足量水溶液中反应生成;② 由硅钙矾石过渡相逐渐转化而成。实际的水泥基材料受TSA型硫酸盐侵蚀时,上述两种过程都会存在;它们的反应条件非常相似,结果都导致水泥石中CSH的分解和强度的极大损失[12]。大量调研和研究表明,混凝土遭受此类腐蚀后并没有明显的体积膨胀现象,最终结构体强度完全丧失,一捏即碎,变为一种灰白色的、无强度的、果肉状泥砂混合物;在受侵较轻的混凝土结构的孔隙和裂缝中充满了白色腐蚀物,沿着骨料周围形成了白色的晕轮。

4 混凝土芯样物理力学耐久性能

4.1 抗压强度、抗拉强度

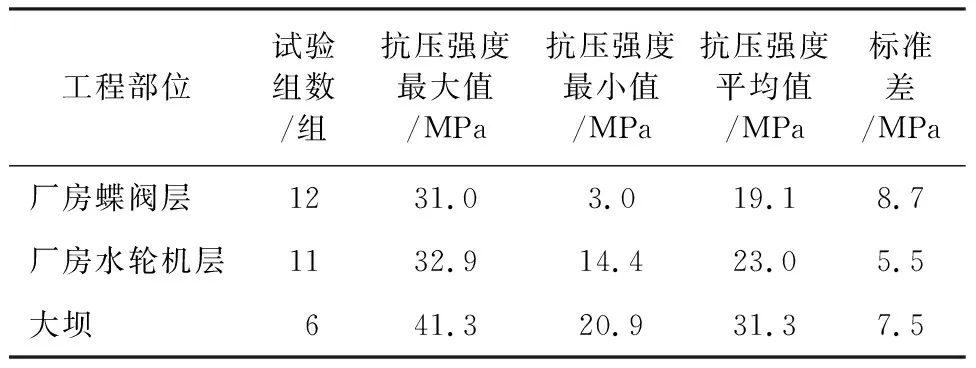

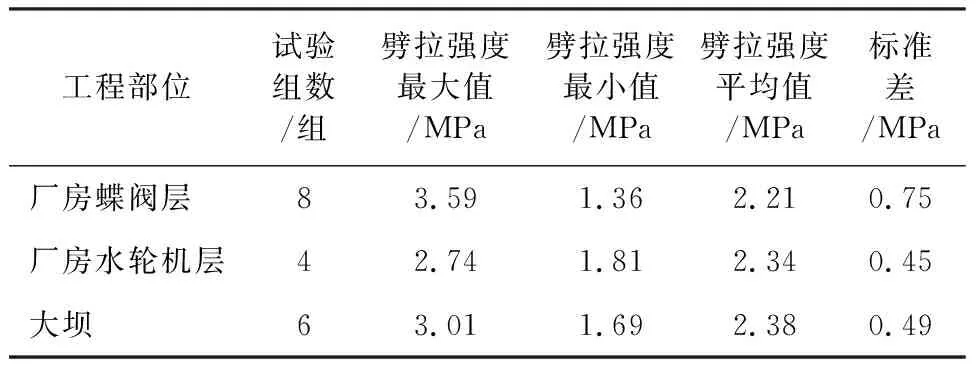

混凝土芯样抗压强度试验依据《水工混凝土试验规程》[13](DL/T 5150—2017)进行。首先将芯样加工成高径比为1∶1的试件,然后用稠水泥浆对试件进行端面抹平,养护一定时间。试件在试验前需泡入水中4 d,使达到饱和,检测结果见表10、表11。

总体来看,厂房第三层蝶阀层劈拉强度标准差最大,可以看出厂房第三层蝶阀层混凝土质量总体匀质性较差。混凝土芯样抗压强度、劈裂抗拉强度从大到小依次为大坝混凝土>厂房第二层混凝土>厂房第三层蝶阀层混凝土。

表10 混凝土芯样抗压强度

表11 混凝土芯样劈拉强度

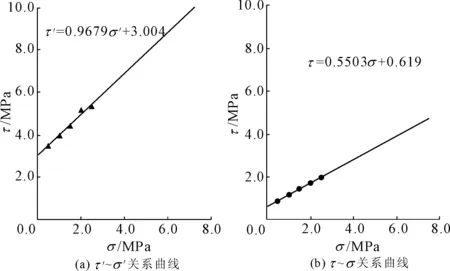

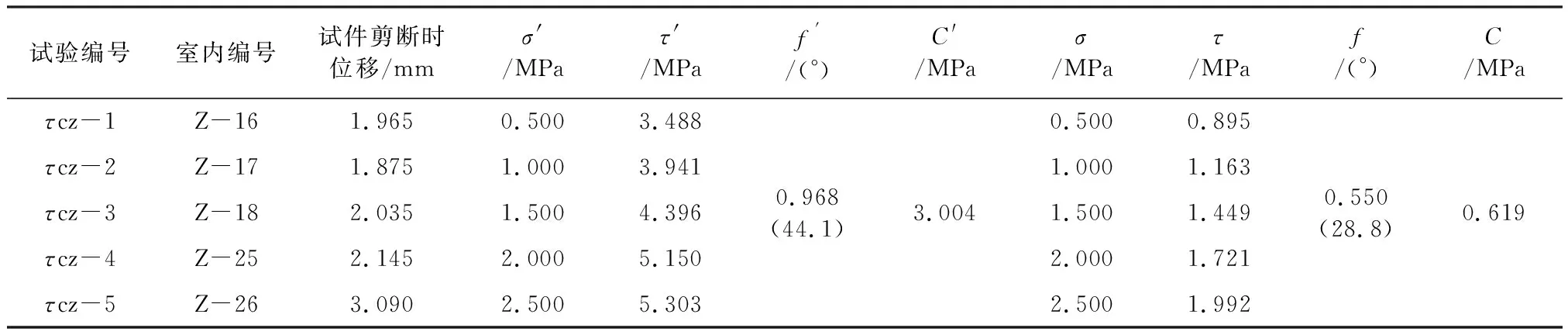

4.2 抗剪断强度

依据《水工混凝土试验规程》[13](DL/T 5150—2017),首先将芯样加工成高径比为1∶1的试件,然后在不同围压下进行抗剪断试验,通过3块试件的试验值进行线性回归,从而得出该组混凝土芯样的摩擦系数和黏聚力(见表12)。从强度曲线来看,试验数据相关性较好(见图7)。

图7 混凝土芯样抗剪关系曲线

表12 混凝土抗剪强度

4.3 静压弹模

依据《水工混凝土试验规程》[13](DL/T 5150—2001)中混凝土静力抗压弹性模量试验进行。首先将芯样加工成高径比为2∶1的试件,然后用稠水泥浆对试件进行端面抹平,养护一定时间,试验前泡入水中4 d,使达到饱和,静压弹模结果见表13。

表13 混凝土芯样静压弹模

4.4 混凝土芯样抗渗性试验

首先将芯样加工成高150 mm的试件,然后用水泥砂浆对试件加工为上端直径175 mm、下端直径185 mm、高150 mm的截头圆锥体试件。试件养护7 d后,按照规范进行试验。大坝6块混凝土芯样抗渗等级为W7,厂房6块混凝土芯样抗渗等级为W6。

5 结 论

(1) 混凝土本身的抗渗性能满足要求,渗漏点主要出现在裂缝、施工缝、伸缩缝及破损部位。厂房蝶阀层密实性较厂房水轮机层、大坝闸墩差,其不密实及严重不密实区域主要集中于上游边墙底向上1.5 m、左边墙底向上1.5 m、上游左边墙墙面潮湿区域、上游底板下段、中游底板下段(凸起部位及周边)、下游集水井旁左边平台边墙。

(2) 通过骨料碱活性试验及混凝土微观分析,排除了碱骨料反应的可能。从破碎混凝土芯样可知,厂房混凝土所用骨料来源多而杂、品质不高,部分剥离骨料的SO3含量严重超标,且厂房结构存在渗水通道,这为硫酸盐侵蚀提供了有利条件[14]。

(3) 现场破损部位与硫酸盐侵蚀特征相当吻合,经对破损混凝土剥离骨料、硬化水泥石、受损混凝土析出物检测,发现混凝土受侵蚀后的典型产物Thaumasite和CaCO3,可以确定混凝土遭受了溶出性侵蚀、硫酸盐侵蚀,硫酸盐侵蚀导致水泥石中CSH的分解和强度极大损失,一捏即碎,变为一种灰白色的、无强度的、果肉状泥砂混合物[15]