煤峪口矿提升机钢丝绳调节方法研究

2021-05-13杜小琴

杜小琴

(晋能控股煤业集团煤峪口矿,山西 大同 037003)

煤峪口矿主井提升机为JXMD 型,理论最大允许提升速度为6.1 m/s,提升深度为241 m,提升机钢丝绳数量为6 根,天轮直径为4 m,提升机罐笼和井壁之间的距离约为200 mm。该提升机在运行过程中多次出现钢丝绳严重抖动问题,导致提升罐笼和轨道相撞,而且提升机罐笼和罐道之间的尼龙套管存在着严重的磨损不均匀现象,经过分析是由于在提升过程中钢丝绳的张力分布不均匀导致的,经多次调整并未得到彻底的解决。为了确保提升安全,该矿对提升机采取了限速措施,其最大提升速度不得大于2 m/s,严重影响了提升效率和安全性。

本文提出了一种新的提升机钢丝绳调节方法,以振波法和基准线绳槽深度测量法为基础,对调绳方案进行了研究。通过振波法测量,各钢丝绳中的张力最大偏差约为1.4 s,比优化前的8.7 s 降低了83.9%,使煤峪口矿提升机最大运行速度由2 m/s 提升到了4.12 m/s,比优化前提升了2.06 倍,显著地提升了提升机的运行稳定性和经济性。

1 提升机钢丝绳张力不均匀分析

通过分析,影响钢丝绳张力的因素主要包括钢丝绳长度不一致、钢丝绳的直径不同、钢丝绳本身弹性模量不一致、钢丝绳平衡系统故障等。为了确定煤峪口矿钢丝绳张力不一致的最终原因,组织对以上四个因素进行了逐一排查,结果如下[1]:

(1)钢丝绳长度影响。该提升机共有6 组钢丝绳,若钢丝绳的长度不一致,在提升过程中短的一根将承受大量的载荷,使磨损加剧、使用寿命降低、提升罐笼偏位等。利用长度测量仪对6 组钢丝绳的长度进行测量,其最大偏差量仅1.5 mm,完全在理论设计要求内。

(2)钢丝绳直径影响。钢丝绳直径不同会导致在运行过程中钢丝绳的运行行程差异,进而导致张力分配不均匀。根据实际分析,JXMD 型提升机的钢丝绳直径若相差1 mm,那么在一个行程中,两个钢丝绳的运行长度将相差约147 mm。利用游标卡尺对6 组钢丝绳直径进行测量,其最大偏差约为0.1 mm,满足理论设计要求。

(3)钢丝绳弹性模量影响。钢丝绳的弹性模量会影响到受力时的伸长量,伸长量不同,单位面积上的张力就不一致。根据分析,6 组钢丝绳均从同一个厂家采购,入场性能测试报告显示器弹性模量一致。

(4)平衡系统因素。钢丝绳的平衡系统是调节张力不平衡的装置,一旦出现故障或者偏差量过大,将导致钢丝绳的伸缩量不一致,进而引起张力不平衡。

通过对以上四个因素的分析,钢丝绳长度偏差、钢丝绳直径偏差、钢丝绳的弹性模量偏差均在正常范围内且偏差量很小,因此不是导致煤峪口矿提升机出现钢丝绳张力不平衡的因素。而平衡系统中摩擦衬块磨损后松动,导致偏位,与钢丝绳的摩擦加剧,进一步加速了衬垫的磨损,使摩擦轮的直径缩小,造成了钢丝绳在运行过程中位移量的偏差,进而导致张力不平衡的产生。

2 钢丝绳张力平衡调节

根据煤峪口矿提升机钢丝绳张力不平衡原因的分析,对提升机钢丝绳张力不平衡的调节关键是先确定各个摩擦轮的磨损量,然后对其进行更换,最后再进行张力调整,使各组钢丝绳的张力调整到一致后再运行[2]。

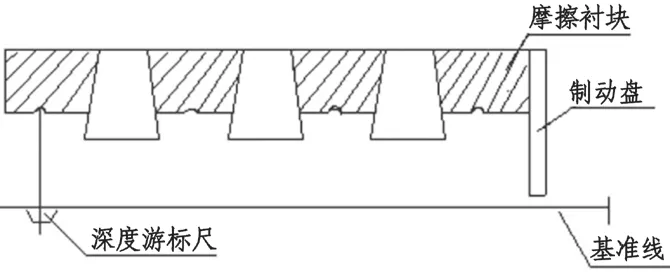

该调节的难点在于对摩擦轮直径的精确定位和测量。由于JXMD 型提升机为单制动盘结构,常用的绳槽直径测量的方法无法进行定位和测绘。经过多次试验后,项目组提出了一种新的测绘方案,在要测量的摩擦轮的下侧设置一条激光水准线,确保测量时摩擦轮的中心线处的水平度,测量时在摩擦轮上设置四个点(四个点的连线相互垂直)从而可以逐个测量出摩擦轮的磨损量。摩擦轮衬块磨损量测试原理图如图1[3]。

图1 摩擦轮衬块磨损量测试原理图

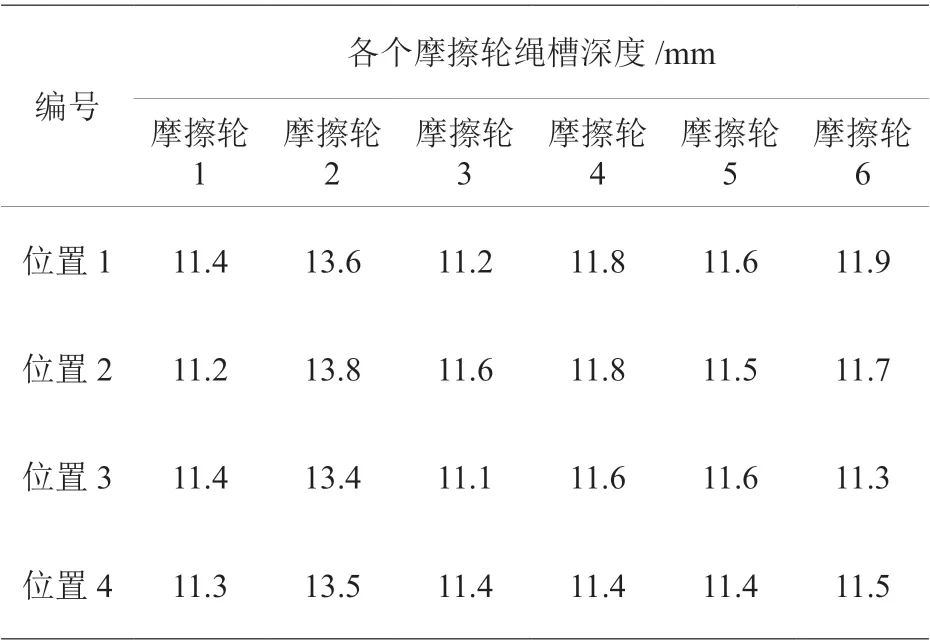

6 个衬块磨损量测试结果见表1。

由表1 可知,摩擦轮2 的磨损量平均比其他几个轮大了2.25 mm,由此证明了该轮磨损量增加,导致了2 号钢丝绳的行程和其他钢丝绳出现了不一致,进而导致了钢丝绳的张力不平衡。因此,对2号摩擦轮进行了更换,更换后重新调整各钢丝绳的张紧力,然后利用振波法对张力情况进行监测,根据监测结果再进行调节,直到各钢丝绳的张紧力达到一致[4]。

表1 摩擦轮磨损情况汇总表

为了确保在后续使用过程中钢丝绳张力的一致性,煤峪口矿同步达到了提升机钢丝绳张紧力监测方案和维护要求,确保及时发现运行过程中的异常,第一时间进行调整,避免出现运行异常。自调整后各钢丝绳中的张力最大偏差约为1.4 s,比优化前的8.7 s 降低了83.9%,使煤峪口矿提升机最大运行速度由2 m/s 提升到了4.12 m/s,比优化前提升了2.06 倍,有效地提升了矿井提升机的运行稳定性和可靠性。

3 结论

针对煤峪口矿提升机钢丝绳张力不均衡导致的提升机运行过程中振动大、安全性差的现状,提出了一种新的钢丝绳调绳方法,根据实际应用表明:

(1)钢丝绳长度不一致、钢丝绳的直径不同、钢丝绳本身弹性模量不一致、钢丝绳平衡系统故障是导致提升机钢丝绳产生张力不平衡的主要原因。

(2)在摩擦轮的下侧设置一条激光水准线,确保测量时摩擦轮的中心线处的水平度,测量时在摩擦轮上设置四个点(四个点的连线相互垂直),从而可以逐个测量出摩擦轮的磨损量。该方案测试方法简单,有效解决了传统测量方案偏差大的不足。

(3)自调整后各钢丝绳中的张力最大偏差比优化前降低了83.9%,使煤峪口矿提升机最大运行速度比优化前提升了2.06 倍,有效地提升了矿井提升机的运行稳定性和可靠性。