带式输送机智能控制系统设计及其应用

2021-05-13张高阳

张高阳

(沁水县应急管理局,山西 沁水 048200)

带式输送机在运输过程中,因生产情况变化运输量也不断变化,在空载情况下存在运输效率低、能耗高以及磨损设备情况[1],且带式输送机不会随负载量自行调节运行速度,故针对带式输送机进行智能调速及节能优化设计具有现实意义。

1 带式输送机智能调速系统硬件设计及控制流程

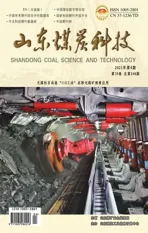

带式输送机智能调速系统主要硬件包括PLC 智能控制装置、运输量监测装置、电机功率监测装置、变频调速装置以及各类保护传感器[2]。其中,PLC控制器是智能调速系统中各类数据采集与处理的核心控制装置,可以保证智能调速系统在实际应用中的稳定性,PLC 控制器选择S7-1214PLC 型可编程逻辑控制器作主控制器。如图1。

如图1 所示,带式输送机硬件控制方式为:上位机向PLC 控制器传达控制命令后,PLC 控制器控制变频器进行输出控制,由变频器控制电动机启动和运行。速度传感器负责向PLC 控制器传送带式输送机的运行速度监测数据,皮带秤负责向PLC 控制器传送运输量监测数据,功率采集模块负责向PLC控制器传送带式输送机的电机功率以及变频器运行状态监测数据,各类保护传感器负责向PLC 控制器传送堆煤、撕裂、温度等各项保护的监测数据。PLC 控制器作为核心处理控制器,将收集到的各项监测数据进行处理后传达到上位机,上位机工作人员即可通过上位机可视化操控界面对带式输送机进行实时监控和远程操控。

图1 带式输送机智能调速系统硬件功能及控制关系示意图

2 带式输送机智能调速系统软件设计

智能调速系统软件设计主要负责智能调速系统各硬件的连接及控制,保证逐级智能控制和功能的实现,具体包括:各项监测数据的采集、命令的发送与接收处理、异常信息的预警与控制等。

2.1 PLC 控制器程序设计

PLC 控制器的程序设计借助于西门子TIA Portal 软件设计,按照图1 所示需对带式输送机的运行速度、运输量、电机功率、变频器数据及各类保护装置的监控数据进行收集和初步处理,并将初步处理的综合数据传送至上位机。该程序设计总体来说包含启动、调速和保护程序三个方面的设计。

(1)启动程序设计

为避免常规带式输送机恒功率启动带来的过大载荷及高电压对设备的损坏[3],确保带式输送机缓慢平稳启动,启动程序设计采用软启动方式进行,主要利用变频器对带式输送机的驱动电机输出功率在启动期间按照从低到高的变频输出方式,使驱动电机在启动初始阶段为低功率输出,延时3 s(可根据平均负载量等参数自行设定)后增大驱动电机的输出功率使运转进入加速阶段,直至达到正常运行速度,并由速度传感器将运行速度数据传送至PLC控制器。该程序设计主要对象及内容为对变频器在带式输送机启动期间的输出指令设计及控制。

(2)调速程序设计

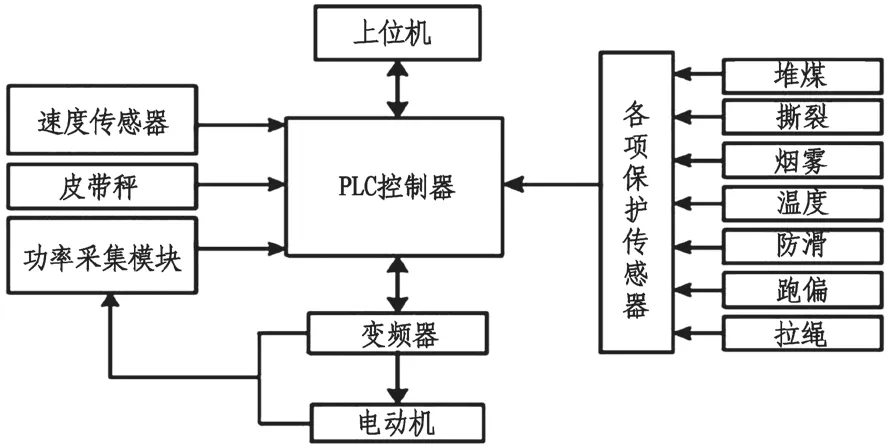

为实现带式输送机节能高效运输,在运行期间能够根据运输量自行调节运行速度,同时需防止控制器频繁调速导致运行不稳定产生更多能耗甚至损坏设备的情况,在进行调速程序设计时,可根据实际运输量变化情况将其划分为多个区间,每个区间对应设置一个运行速度,由调速系统根据运输量对应的区间给定相应运行速度,且各个区间之间相互转换时利用变频器实现速度的变频调速,保证运行及转换期间运行的稳定性。此外,还需设计在发生超载情况下的自动报警及停机程序,防止过载造成烧电机、断带等事故。带式输送机智能调速流程及控制设计如图2。

(3)保护程序设计

带式输送机综合保护程序是将堆煤、撕裂、烟雾、温度、防滑、跑偏及急停拉绳保护传感器的实时监测数据采集传输至PLC 控制器,PLC 控制器将各类保护监测数据经初步处理后传输至上位机,当设备发生故障时对应保护传感器数据则会出现异常,PLC 控制器则会将收到的异常数据及时传输至上位机并控制带式输送机停止运转,上位机收到保护程序的异常数据则会发出警报,便于及时处理,保证运行安全。

图2 带式输送机智能调速流程及控制设计示意图

2.2 上位机系统软件设计

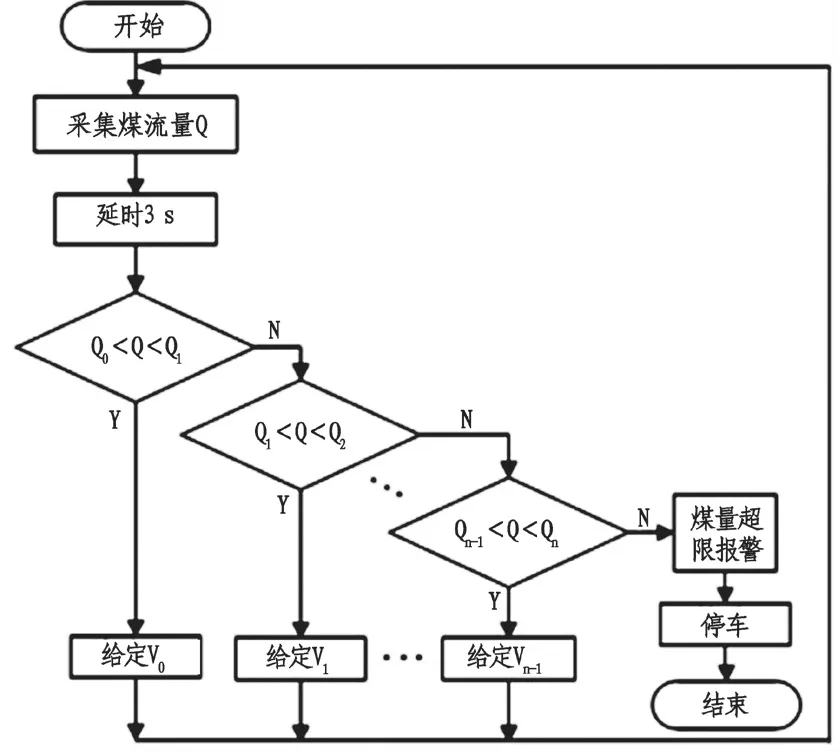

上位机系统软件设计主要借助于西门子winCC7.3 编程软件进行设计,设计的软件结构主要有上位机可视化操控界面、管理权限设置、数据管理等[4]。PLC 控制器通过工业以太网与上位机连接,由PLC 控制器将带式输送机现场运行及各项保护数据经过初步处理后上传至上位机,上位机管理人员则可通过上位机向带式输送机PLC 控制器发出指令,PLC 控制器接到上位机指令后,做出相应智能控制,实现上位机对现场带式输送机的远程监视及操控,实现现场无人化智能管理。上位机系统软件如图3。

图3 上位机系统软件示意图

3 带式输送机智能调速系统的应用

3.1 智能调速系统可视化操控

带式输送机智能调速系统可通过上位机观测带式输送机的运行状况及各项运行参数,并可详细记录带式输送机的运行趋势,如图4。在运输过程中,可通过上位机可视化操控界面进行调速模式和恒速模式间的切换,在运输量稳定的情况下可以设定相应区间的恒定速度,在运输量不稳定情况下则可切换至智能调速的节能模式,以实现节能高效运输。

3.2 智能调速系统节能效果分析

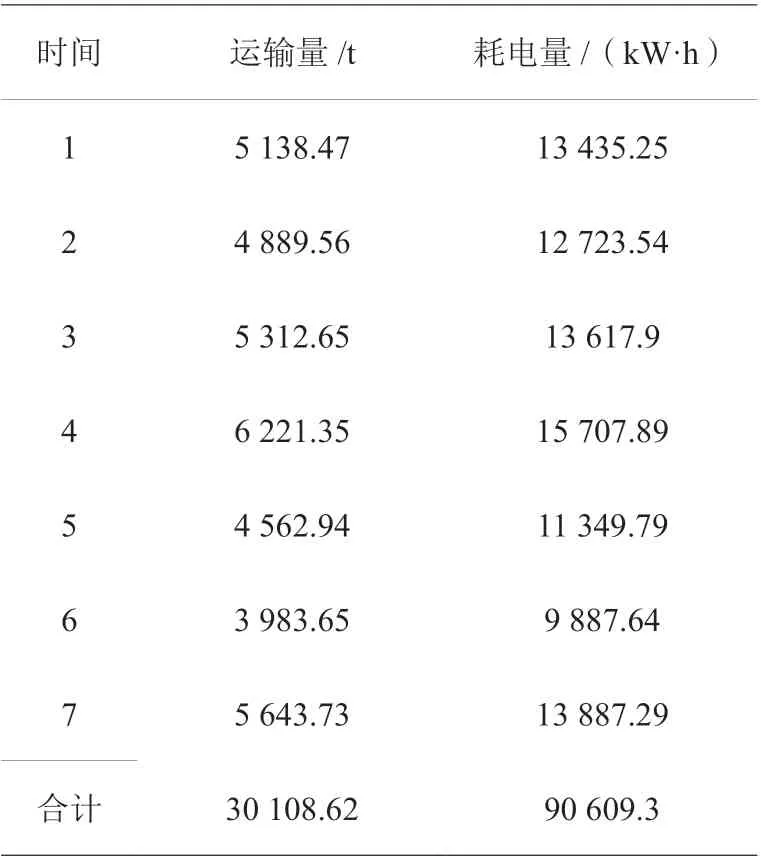

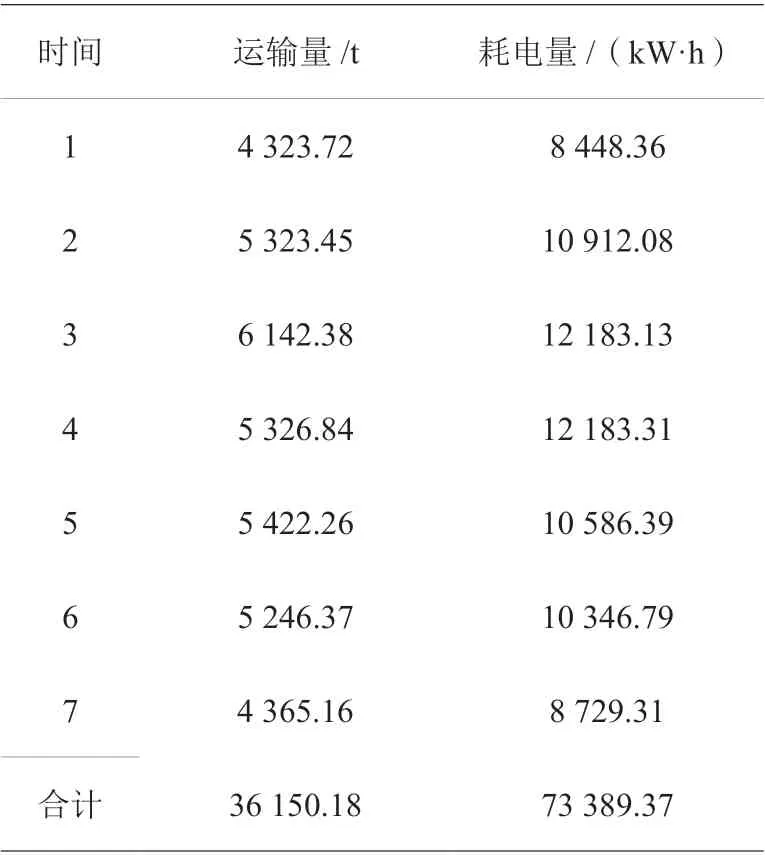

常村煤矿23 采区皮带上山的带式输送机智能调速系统自2019 年2 月投入使用后,通过观察调速节能模式状况下的运输能耗情况,对比恒速运行状况下的能耗情况,分析智能调速系统的节能效果。两种模式下一周时间内的运输量及耗电量统计情况见表1、表2。

表1 恒速运行模式一周运输量及耗电量统计

表2 智能调速模式运行一周运输量及耗电量统计

根据上述两种不同状态下的运输量及耗电量,分别计算恒速运行状态(Whs)和智能调速运行状态(Wts)下单位运输量产生的耗电量,计算结果如下:

根据上述计算结果,恒速运行状态下平均耗电量为3.01 kW·h/t,智能调速运行状态下平均耗电量为2.03 kW·h/t,每吨电耗降低0.98 kW·h,智能调速运行状态下一周内可节约电能35 427.2 kW·h,在智能调速运行状态下耗电量降幅32.5%,实现了节能高效运输。

4 结论

通过对常村煤矿23 采区皮带上山带式输送机进行智能调速系统设计及应用后,实现了运行速度随运输量变化进行智能调速功能,降低能耗,耗电量相比恒速运行状态下降幅32.5%,且避免了过载、空载运行损坏设备情况,实现了节能、高效、安全运输。