跨巷回采底板岩巷超前注浆加固技术的应用

2021-05-13梁继忠

梁继忠 孟 良

(淮北矿业(集团)有限责任公司杨柳煤矿,安徽 淮北 235000)

底板巷道从开掘到报废,由于上部煤层的采动影响,引起围岩应力的反复重新分布,围岩变形速度随之变化。巷道围岩变形要经历掘进期间的明显变形,然后趋向稳定,工作面跨越开采时引起围岩强烈变形,然后又趋向稳定[1]。跨巷回采期间,巷道将顺次受到跨采面的超前支承压力和上覆岩层垮落的影响,剧烈影响范围和程度与开采深度、围岩的力学性质及巷道与开采煤层的法向距离有关。通过分析跨采巷道破坏因素,提出了锚网索喷加注浆锚杆联合支护技术[2]。

1 工程概况

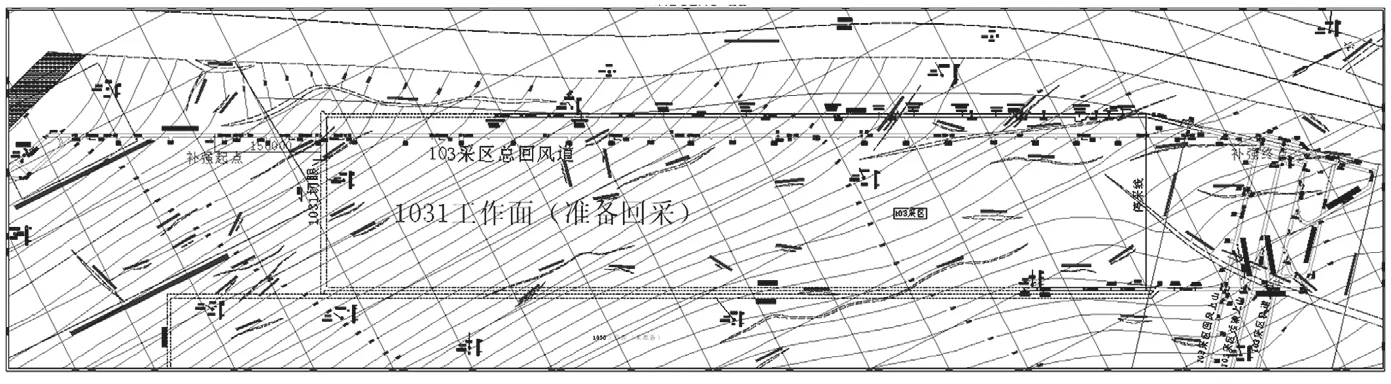

杨柳煤矿目前主要采掘活动集中在107 采区和103 采区,矿井通风方式为两翼对角式。目前开采的10 煤层为突出煤层。矿井水文地质类型为中等。103 采区总回风道位于矿井103 采区(图1、图2),全长1700 m,分段施工坡度为:7°、8°、10°、13°、16°、18°下山、平巷段3‰下坡。巷道位于西风井东北方向,从西风井井底车场至103 采区回风上山位置,地面为西风井工业广场和农田,巷道上部为1031 工作面。巷道位于10 煤底板中,岩性以粉砂岩和细砂岩为主,泥岩次之,倾角5°~21°,平均倾角12°,巷道距10 煤法距11.1~39.8 m,底板距灰岩16.4~41.3 m。

1031 工作面位于103 采区总回风道上部,可采走向长度1167 m,倾斜长240 m,采用综合机械化采煤工艺,全部垮落法管理顶板,工作面底板标高-275.9~ -543.9 m。该工作面回采10 煤层,煤层厚度0.8~3.8 m,平均煤厚3 m,倾角2°~28°,平均13°。

2 存在的问题

103 采区总回风巷距上覆1031 工作面的平距及法距都很小,受上覆煤层采动影响较大,周期性影响更为明显,围岩容易破碎,在采动高应力的长期影响下,巷道的使用将受到严重影响。103 采区总回风道作为矿井西翼总回风大巷,必须采取措施减轻受动压破坏的程度,防止出现巷道严重变形、风阻变大和通风困难等问题,否则无法保证矿井安全 生产。

图1 103 采区总回风道平面图

图2 103 采区总回风道剖面图

3 超前注浆加固技术的应用

3.1 加固范围

加固范围从1031 切眼向外150 m 开始至与103采区回风上山连接处结束,共计1500 m,加固范围内103 采区总回风道距离10 煤层法距18~40 m。

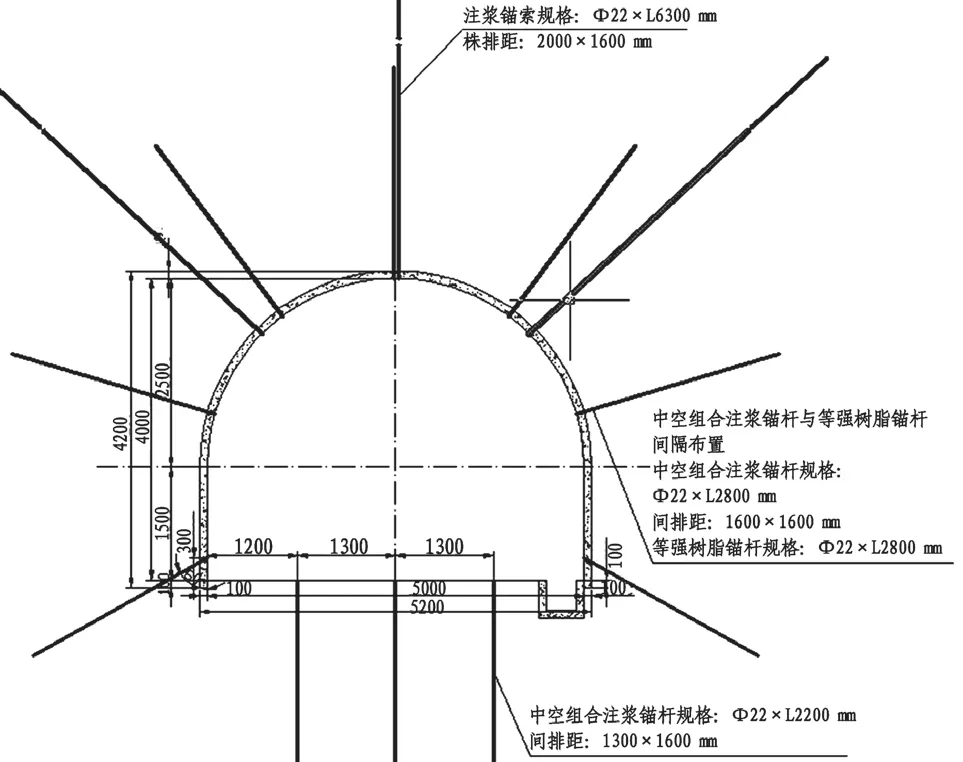

3.2 原支护形式

巷道断面为直墙半圆拱形(图3),原支护形式为锚网索喷支护。巷道断面为净宽×净高=5000 mm×4000 mm。锚杆规格为Ф22 mm×2800 mm树脂螺纹钢等强锚杆,锚杆间排距800 mm×800 mm,每根锚杆采用两卷K2950 型树脂锚固剂锚固,锚索钻机打设的顶部锚杆每根采用两卷K2550型树脂锚固剂锚固,喷厚150 mm,强度C20。锚索规格为Ф17.8 mm×L6300 mm,间排距为2000 mm×2000 mm,按每排3 根布置,每根锚索采用两卷Z2550 型树脂锚固剂和一卷K2550 型树脂锚固剂锚固。巷道全断面铺设钢筋网,钢筋网采用Φ6.0 mm 圆钢加工,长×宽=1700 mm×1000 mm,网格150 mm×150 mm,钢筋网挂钩式联接并用不小于12#铁丝捆扎,捆扎点间距300 mm。

3.3 注浆加固支护设计

设计采用“锚带网索喷+深浅孔注浆”补强支护方式。

支护材料:等强树脂螺纹钢锚杆规格Ф22 mm×2800 mm,顶帮中空组合注浆锚杆Ф22 mm×2800 mm,底板中空组合注浆锚杆Ф22 mm×2200 mm,注浆锚索Φ22 mm×6300 mm,硅酸盐水泥,Z2950 型树脂锚固剂,金属网采用Ф6.0 mm 钢筋加工,长×宽=1700 mm×1300 mm,网格尺寸100 mm×100 mm,4800 mm 长M4 型钢带,喷厚50 mm,强度C20。

图 3 103 采区总回风道原支护断面图

在原支护的空白处进行补强支护,等强树脂锚杆与注浆锚杆间隔布置。等强树脂锚杆补强支护株排距1600 mm×1600 mm,每排7 根,顶帮注浆锚杆补强支护参数为株排距1600 mm×1600 mm,每排7 根,顶板沿巷道走向在正顶及两肩窝布置三排钢带,间距1600 mm,钢带上等强树脂锚杆与注浆锚杆交替布置,两帮最下一根锚杆距巷道底板不超过300 mm,并向底板扎30°角以利于加固巷道两帮底脚。巷道底板布置3 根Ф22 mm×2200 mm 注浆锚杆,株排距1300 mm×1600 mm,尽量垂直底板施工;锚杆托盘规格150 mm×150 mm,每根树脂锚杆使用两卷树脂锚固剂,全断面挂金属网,金属网由Ф6.0 mm 圆钢编焊而成,规格为1700 mm×1300 mm,网孔规格为100 mm×100 mm,钢筋网搭接须严实,搭接长度不小于100 mm。等强树脂锚杆螺母拧紧力矩不小于300 Nm,锚杆锚固力不小于80 kN。注浆锚索补强支护参数:巷道内注浆锚索间排距为2000 mm×1600 mm,每排3 根,布置在原支护锚杆和补强用等强树脂锚杆之间。

注浆材料选用普通P.O42.5#硅酸盐水泥加水配置而成。注浆时采用自下而上、左右顺序作业的方式,每断面内注浆锚杆自下而上先注底板及两帮锚杆,再注拱、顶部锚杆,如图4。

图 4 103 采区总回风道注浆加固支护设计断面图

4 施工质量要求

(1)等强树脂锚杆和注浆锚杆间排距误差±100 mm,等强树脂锚杆的托盘要紧贴岩面。

(2)顶板、帮部及肩窝锚杆与岩面的夹角≮75°,或垂直于巷道轮廓线,锚杆外露长度10~50 mm。

(3)锚杆锚固力不小于80 kN,压力表读数不小于20 MPa,扭矩不小于300 Nm。

(4)锚索每根配3 卷Z2950 型树脂锚固剂,锚索孔深误差控制在0~ +30 mm,预紧力不小于100 kN,锚固力不得小于200 kN,张拉仪读数为37.5 MPa,外露长度在150~250 mm。

(5)锚杆布置方向应与巷道轮廓线(或岩层主要层理面)垂直,锚杆角度≥75°,锚杆为矩形布置,安装必须牢固,盖板紧贴岩面,锚杆杆体外露螺母长度10~50 mm。锚杆眼深度必须与锚杆有效长度相匹配。保证锚杆布置成排成行,中顶锚杆必须沿中线布置,帮锚杆与巷道坡度一致。所有锚杆安装前必须扫孔,扫净眼内碎渣,以保证锚固质量。施工时,所有锚杆必须打一根、装一根、紧固一根。

(6)严格按照支护设计要求进行浆液配比,现场必须配备比重计进行浆液浓度监测。施工现场必须不得少于2 个带有刻度标志的浆液搅拌桶,严禁在1 个搅拌桶内边配边注。注浆过程必须专人全过程跟班,注浆锚杆(索)编排编号、建账挂牌管理。跟班人员要详细填写注浆台账,记录浆液配比、注浆压力、注浆量、漏浆、跑浆、巷道淋水等情况。

(7)注浆质量要求。① 注浆参数:注浆材料选用普通P.O42.5#硅酸盐水泥加水配置而成,水灰比为0.75~1:1(重量比)。② 注浆压力:2.0 MPa,最大注浆压力不超过3 MPa。③ 注浆时间:为防止注浆浆液在弱面扩散较远,造成跑漏现象,在控制注浆压力和注浆量的同时,必须掌握好注浆时间,一般为30~40 min,如果还注不满,采取后期补注。④ 防跑浆措施:对于单孔而言,为确保合理注浆,当相邻孔一旦跑浆,要及时封住邻孔或停止注浆,采用速凝水泥药卷封孔,封孔长度800 mm。

(8)喷浆质量要求。① 水泥选用标号为P.O42.5级的复合硅酸盐水泥,黄砂粒径为大于0.35 mm 中粗砂,石子粒径为5~15 mm,速凝剂为J85 型。喷砼料配比为水泥:黄砂:石子:速凝剂=1:2:2:0.04。② 喷砼强度均为C20,拌料工严格按配合比配料。喷浆工严格控制风量和水量,枪头距喷面控制在0.8~1.2 m。喷厚度不小于50 mm,喷后不得有蜂窝麻面,喷层表面平整密实,在1 m2范围内凸凹≯50 mm。

5 结论

(1)1031 工作面回采过程中,103 采区总回风道巷道变形量不大,巷道受动压破坏程度明显减轻,保证了采区正常回风,确保了矿井的安全生产。

(2)采用“锚带网索喷+深浅孔注浆”的超前加固围岩治理技术,可以较好地控制受动压影响岩巷的破坏变形。