露天矿单斗-卡车间断工艺自卸卡车数量计算研究

2021-05-13陈毓,张洪

陈 毓,张 洪

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122;3.中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

在露天矿设计与实践中,单斗-卡车间断工艺由于机动灵活,建设速度快,适应性强等优点,在国内外露天矿山得到广泛应用[1-2]。而采装设备和运输设备的合理匹配及设备能效的发挥是确定工艺合理性的重要指标。就单斗-卡车工艺中自卸卡车(以下简称卡车)数量的计算方法、主要参数的确定和台年能力进行研究。

1 挖掘机与卡车数量匹配及卡车生产能力

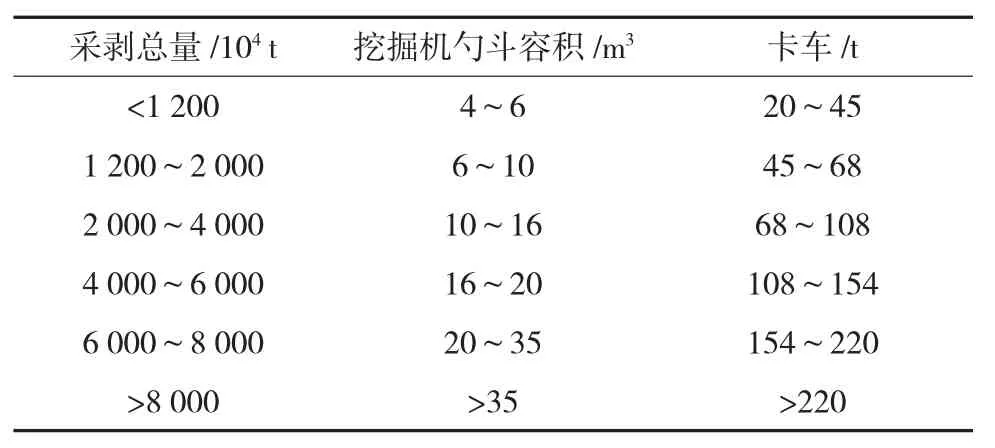

国内大型或特大型露天矿的生产规模与单斗卡车设备系列[3]情况见表1。

表1 矿山规模与单斗卡车设备系列

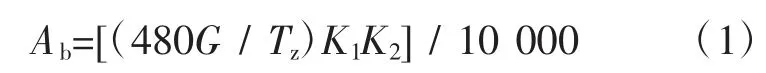

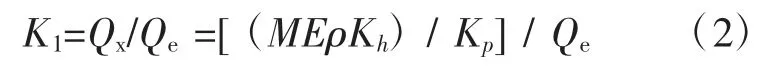

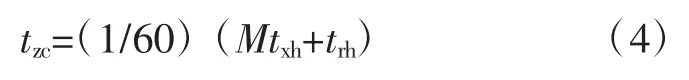

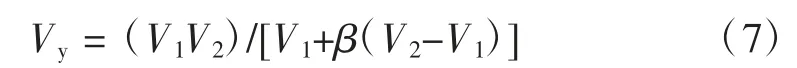

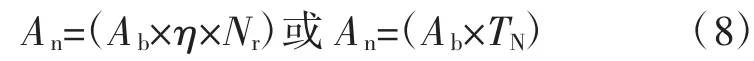

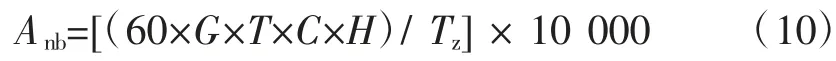

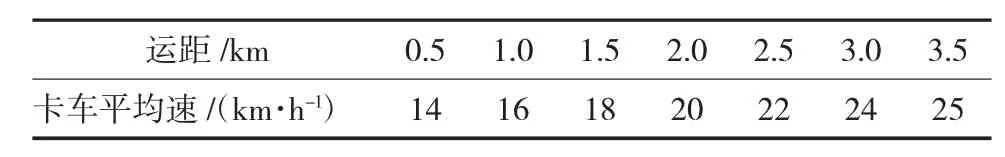

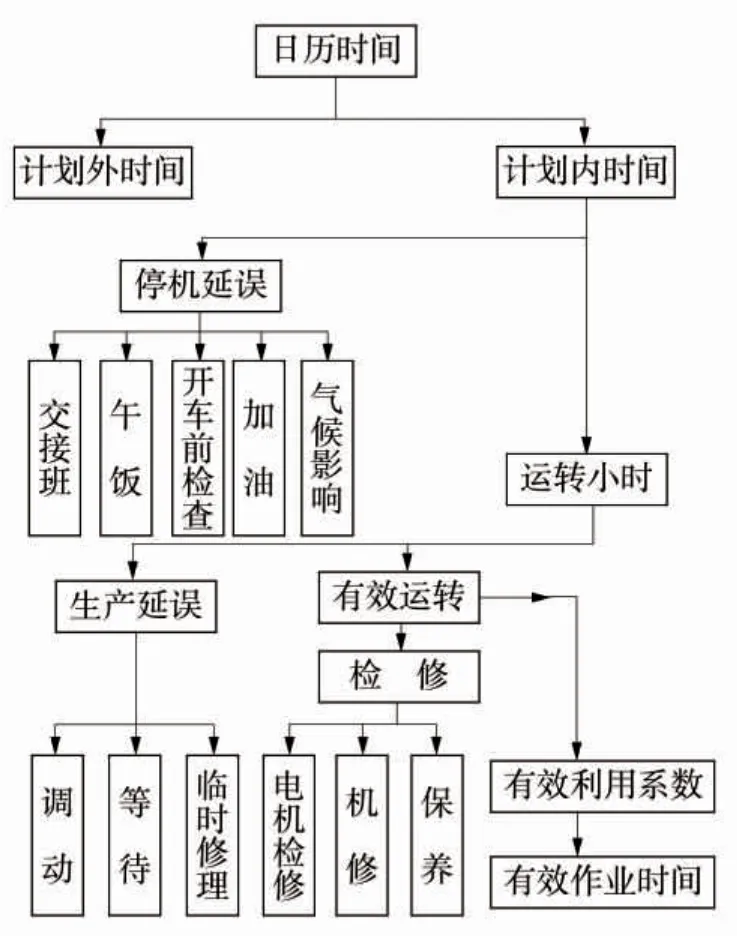

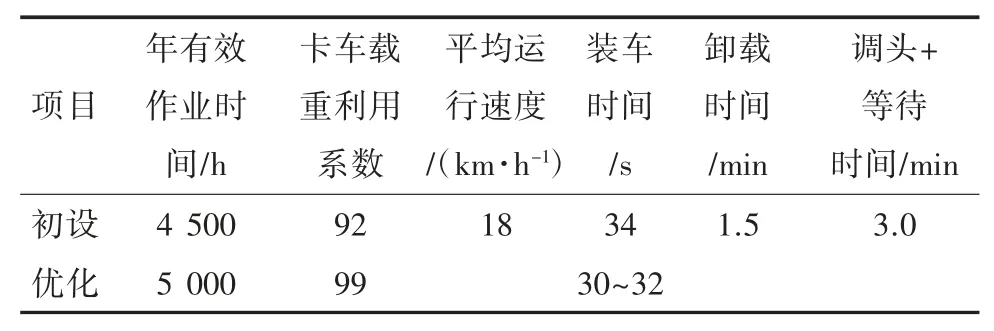

装车勺数的合理范围应为3~8 勺,当运距L<1.0 km 时为3 勺;L>4.0 km 时为8 勺;1.0 km 从表1 可知,随着采剥总量增加,采装设备斗容和运输设备载重吨位呈上升趋势,但是随着综合开采工艺在露天矿的应用,单斗-卡车工艺承担不同比例的剥离量。 卡车生产能力确定一般分为类比法、作业条件法和模拟法,其中模拟法应用广泛,主要按已确定的采装和运输2 个方面的设备类型条件,来确定运输设备的生产能力。模拟的变量涉及露天矿煤矿剥离量、装车和卸车点、装车、卸载、运输、等待时间、运输纵断面条件、运行速度、车铲匹配等变量,涉及变量参数较多通常需要使用专业软件完成。 我国在计算卡车数量时,一般卡车台班运输能力可按如下公式[5]计算。 式中:Ab为台班运输能力,万t/班;G 为额定载重量,t;Tz 为周转时间,min;K1为载重利用系数;K2为工时利用系数。 式中:Qx为有效载重量,t;Qe额定载重量,t;M为挖掘机装载卡车斗数;ρ 为矿岩密度,t/m3;Kh为铲斗满斗系数;Kp为矿岩松散系数。 式中:Tz为周转时间,min;tzc为装车时间,min;txz为走行时间,min;txc为卸车时间,min;ttd为调车时间,min;ttc为临时停车时间,min。 式中:tzc为挖掘机装满1 辆卡车时间,min;txh为挖掘机作业循环时间,min;M 为挖掘机装载卡车斗数;trh为卡车入换时间,s。 式中:txh为挖掘机作业循环时间,min,回转角度为120°;ρ 为矿岩密度,t/m3;E 为挖掘机铲斗标准容积,m3。 式中:Txz为行走时间(往返),min;Vy为平均运行速度,km/h;L 为平均运输距离,km。 式中:Vy为平均运行速度,km/h;V1为重车方向卡车平均速度,km/h;V2为空车方向卡车平均速度,km/h;β 为行程利用系数,一般0.3~0.5,当道路、卡车、管理条件较好时取0.3。 式中:An为卡车台年能力,万t/a;Ab为卡车台班能力,万t/班;η 为日工作班数;Nr为年工作日数,d;TN为年有效作业小时数,h。 式中:N 为数量,台;Mz为露天矿年运输总量,万t/a;K3为运输不均匀系数(煤炭系统不考虑此系数);Anj为卡车台年平均在籍运输能力,万t/a。 式中:Anb为卡车台班运输能力,万t/班;G 为卡车额定载重量,t;Tz为每班作业时间,h;C 为每日工作班数;H 为工作小时数,h。 式中:Vx为卡车车箱有效容积,m3;Vp为卡车车箱平装容积,m3;Vg为卡车车箱前后及侧面形成的死角容积,m3;Vd为卡车平装容积扩除死角容积后的顶面以上形成堆尖容积,m3。 1)载重利用系数。卡车载重利用系数一个十分重要的指标,是指卡车有效载重量与卡车额定载重量之比,与道路工况、矿岩密度、卡车车箱容积和挖掘机铲斗容积等因素有关。为了充分发挥自卸卡车的运输能力,减少卡车台数,应尽量提高卡车的载重利用系数,矿、岩运输设备载重利用系数一般不小于0.90、0.95,在困难条件下可取0.80,坚硬岩石取上限,松软岩石及土层具中,煤取下限。国内现有大型露天煤矿在物料密度为2.0 t/m3,松散系数为1.25情况下,大型卡车(108 t、154 t、177 t、220 t)载重利用系数均能达到90%以上[6-7]。 2)装车时间。装车时间是指挖掘机装满卡车箱斗物料时间,其主要与挖掘机作业循环时间、卡车规格(装载勺数)、矿岩性质、爆破质量及卡车配合作业方式等因素有关。一般挖掘机1 勺循环时间为28~40 s,其与车铲配合装车方式关联密切,如挖掘机装车回转角度均在120 °以内,将能有效缩地短装车循环时间。 3)卸载时间。卡车卸载时间与卡车车型及卸载矿岩性质有关,在一般正常情况下,卸车时间取1 min,但当物料黏车严重时或排土场路面松软时,卸车时间可酌情增加。 4)卡车在卸载点调头和等待及停留时间。①卡车在1 个运行周期内,在装载点等待时间、在卸载点调头时间与挖掘机工作面和卸载工作平台的布置形式、尺寸大小有关,等待时间包括在装、卸地点和卡车在沿途耽搁时间;②停留时间包括待装、卸载及运行中的耽搁时间,随汽车类型和运距而变化。因影响因素较多,应根据矿山具体情况确定,一般调头及等待时间取2~3 min。但对卡车车型较大时,道路交叉干扰多和运距较远的矿山取3~4 min。 5)平均运行车速。露天矿卡车平均车速是指卡车往返于装载地点至卸载地点所需要的时间(不含停歇时间)除以往返所行使的距离。影响因素主要有卡车动力特性、制动条件、道路条件、路面的种类以及移动或固定线长度比例等,一般情况下,上坡运行速度是受卡车动力特性的限制,下坡运行速度受安全运行条件限制。卡车计算平均行车速度应根据路况、运距及卡车牵引力特性确定[6],卡车计算平均行车速度见表2。 表2 卡车计算平均行车速度 6)卡车箱斗容积和卡车比容量。卡车箱斗容积分为平装和堆装2 种,卡车车箱理论容积计算标准如图1。卡车比容量是指卡车额定载重量与车箱平装容积之比,反应卡车载重和容积的利用情况与装载物料重量的关系,一般情况下,卡车比容量与矿岩松散体容重相适应,如比容量偏大,即卡车容积偏小,限制了卡车有效载重,反之则卡车箱斗容积不能充分利用并容易超载。 图1 卡车车箱理论容积计算标准 7)年有效作业时间。卡车年有效作业时间可根据矿山地质条件、气候、检修制度和机修设施、运输系统条件等确定。正常条件下,剥离和煤运输卡车的年有效作业时间分别不宜低于4 600 h 和4 400 h。国内外露天矿卡车运输有效作业时间计算方法主要有框图法和推算法。①框图法是将日历时间分为计划外影响和计划内总时间,计划内时间可划分为停机延误、生产延误和有效运转时间;②推算法是全年日历日时间减去各项影响时间得出有效运行时间,然后乘以时间利用系数得出有效作业时间。卡车年有效作业时间流程如图2。 图2 卡车年有效作业时间流程 巴基斯坦塔尔煤田一区块露天煤矿建设规模为7.80 Mt/a,剥离采用单斗-卡车开采工艺,采煤采用单斗-卡车-可移动式破碎站半连续开采工艺,露天矿为坑口电厂的“燃料车间”,是真正意义上的“煤电一体化”企业。剥离采装设备为7 m3液压单斗挖掘机(以下简称反铲),运输设备为载重60 t 的卡车。 依据上述卡车生产能力公式、主要计算相关参数,结合一区块露天矿具体位置煤岩赋存特性,对载重60 t 卡车生产能力中的主要计算参数进行优化确定。 1)卡车载重利用系数。根据已知一区块露天矿的第四系沙土赋存情况、密度以及设计推荐的7 m3反铲装载60 t 卡车,通过连续试算,7 m3反铲5.4 勺装满60 t 卡车,为充分发挥反铲的台年能力(取5.4勺也是6 次循环时间),设计取值为5 勺,对应卡车载重利用系数为0.92。最终确定采购反铲斗容为7.5 m3,计算5.04 勺,取值为5 勺,对应卡车载重利用系数为0.99。 2)装车时间。设计考虑通过提升现场管理,完善优化反铲装车程序,将反铲装车回转角度控制在120 °以内,装车时间确定为34 s。经相邻区块露天矿实际生产情况调研,反铲循环时间为30~35 s,如加强现场管理,将反铲装车回转角度控制在90 °以内,则循环时间为30~32 s。 3)卡车卸载时间及等待时间。由于第四系沙土层松软,确定卸载时间为1.5 min。根据本区块露天矿工况,确定调头、等待时间均为1.5 min。 4)平均行车速度。可研中考虑第四系山沙土影响卡车通行条件,并设计采用主要剥离干道进行碎石换填,将露天矿设计规范中3.5 km 运距下的卡车运输降低为22 km/h。经调研相邻区块开车行车速度情况,在采用采场下部硬岩换填的基础上,实测重车上坡车速10~11 km/h,空车下坡速度最快为35~40 km/h,进一步验证了露天矿内最高限行车速度应根据系统中最不利的运输条件和车辆牵引特性确定,得出运距在3.0 km 前提下,加权运速为18~19 km/h。因此,后续设计中将3.5 km 运距条件下的卡车运速再次因地制宜地降低为18~19 km/h。平均行车速度对计算的卡车数量影响较大,设计中的及时调整,将降低矿建工程运输设备不足的风险[7]。 5)卡车箱斗容积。卡车箱斗容积一般由设备厂家给出,设计时根据具体装载物料容重进行核实计算,本项目确定2∶1 堆装体积为34 m3。 6)卡车年有效作业时间。卡车年有效作业时间为4 558 h,设计取值为4 500 h,其中未考虑用餐时间,主要是通过现场管理,用餐后交接班,以减少交接班时间。另外法定假日,考虑本项目为“煤电一体化”项目,煤矿为电厂的燃料车间,现场实际管理可能是工人轮休,设备不停;单斗-卡车开采工艺受大风、高温影响相对较小;本项目设备有专业维保队伍,在备品备件供应及时条件下,能提高维修保养水平;提高矿山管理水平等因素,露天矿卡车作业的年有效工作小时数可提升至5 000 h。结合一区块露天矿煤岩赋存情况,卡车数量计算主要参数对比见表3。 表3 卡车数量计算主要参数对比 7)卡车数量计算。根据表4 中已确定的主要技术参数数值,以矿建第1 年卡车数量计算为例,剥离总量9 010 万m3,运距为3.2 km,反铲斗容为7 m3(招标后确定斗容为7.5 m3),物料实方密度2.09 t/m3,卡车载重为60 t,2:1 堆装体积为34 m3。计算设计和优化参数后的卡车台年能力分别为26 万m3/a和31.30 万m3/a。 露天煤矿设计中,设备能力计算的准确性是关键一环。介绍了自卸卡车生产能力确定的方法、相关计算公式以及卡车数量计算中主要计算参数的确定,以塔尔煤田一区块露天煤矿卡车数量计算为例,因地制宜的优化年有效作业时间、卡车载重利用系数、平均运行车速等主要计算参数,达到提升卡车台年能力、降低采购设备数量的目的。2 卡车数量计算相关公式

4 卡车数量计算依据

5 实例分析

6 结语