露天矿双能源卡车运输技术现状及发展趋势

2021-05-13王忠鑫赵丹丹王金金曾祥玉

王忠鑫,赵丹丹,赵 明,王金金,曾祥玉

(1.中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015;2.煤炭科学研究总院 沈阳露天采矿技术研究分院,辽宁 沈阳 110015;3.辽宁力康职业卫生与安全技术咨询服务有限公司,辽宁 沈阳 110000)

在露天开采工艺系统穿孔、爆破、采装、运输、卸载等5 大环节中,矿岩运输是最重要的环节之一,运输成本一般占露天矿生产总成本的50%~60%[1],部分露天矿的运输成本在露天矿生产总成本中的比例甚至已经超过了60%[2-4]。因此,露天开采运输技术的研究一直是国内外露天采矿领域的重点研究课题。露天矿常用的运输方式有卡车运输和带式输送机运输2 种,还有水力运输、爆破抛掷、倒堆等方式。由于卡车运输具有机动灵活、工况适应性强、运输系统建设周期短等特点,一直以来是我国露天矿运输的主导方式,每年由卡车完成的矿岩运输量约占全国露天矿采剥总量的85%以上。

双能源卡车最早出现在美国的一家水泥公司,由于1956 年的苏伊士运河危机,全球石油供应量突然减少了10%,导致美国石油价格暴涨,柴油价格也随之上涨,为了应对高昂的柴油价格,降低运输成本,该公司将载重30 t 的机械传动自卸卡车改造为架线式运输卡车,由此开创了双能源卡车应用的先河[5]。20 世纪70—80 年代,美国、加拿大和南非等国的一些金属矿和煤矿也相继对传统的燃油卡车进行改造,并将其应用于露天矿运输,当时,由于技术和改造成本的限制,双能源卡车并未实现大范围的推广应用。

1 技术研究现状

1.1 架线辅助系统设计技术

1)David M.Lake 等[6](1982)、R.Laing[7](1983)、杨棣等[8](1999)分析了柴油持续价格上涨和供应的不可靠性对露天矿生产的约束,提出了解决该问题的一个途径是柴油电动轮卡车采用架线供电。架线辅助系统主要的设计技术要求:①卡车坡道的最大有效坡度为10%;②在重载运行期间最小的架线车速为10 km/h;③路面与架空导线之间的高度差为±0.5 m;④卡车允许偏离架线中心线的距离为1.0 m;⑤曲率半径须在容许的偏离距离之内,允许最小车速为10 km/h;⑥不允许在急转弯段设置架空线路。

2)周也宁[9](1994)和文世芸[5](1996)先后研究了架线辅助系统的架空电源线路、车载集电器和辅助电气系统等各构成要素的工作原理,凝练提出了架线辅助系统的适用条件:①物料需要从低处向高处运输;②电力和燃油的单价处于合理比值;③主要适用于深凹露天矿开采;④架线斜坡道是露天矿卡车运输的主要通道,并在较长的时期内不须移设。

3)架线辅助系统在设计过程中需遵循的基本原则:①架线辅助双能源卡车和柴油单动力卡车因运行速度不同,不得同时在同一线路上运行,须为2 种车型单独设置专用线路;②同一坡道运输线路,从坑底到地面的坡度要保持一致;③运输线路路面与架空线的距离变化不能超过±3%,以保证集电器正常工作,并达到预期使用寿命;④架空线路不得设计在其他采矿设备经过的线路上;⑤架空线路必须是半永久性的(相对固定);⑥架空线路不可急转弯,转弯半径必须大于100 m;⑦架空线路的出入口必须设置在水平段路段上;⑧架空线路不可靠近采场爆破区域。

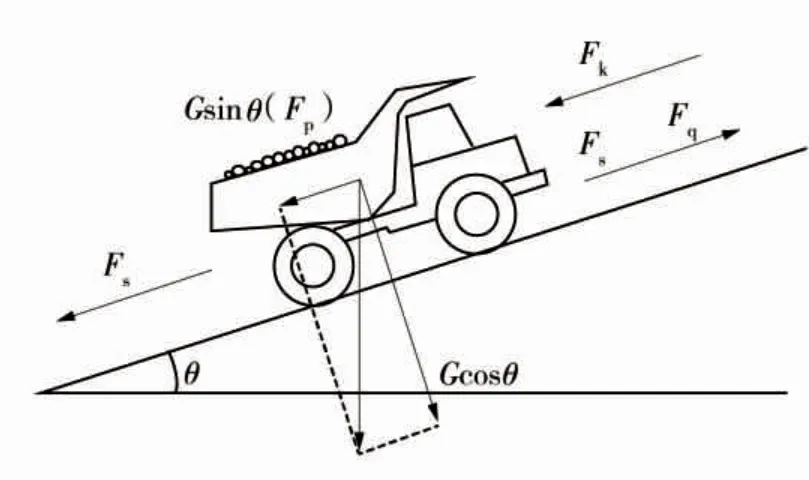

4)王忠鑫等[10](2020)在前人提出的设计原则和技术要求基础上,提出了卡车重载上坡过程的力学关系模型,卡车重载上坡力学关系模型如图1;研究揭示了双能源卡车在架线坡道上的速度变化规律,卡车在架线坡道上的速度变化规律如图2,研究结果显示:双能源卡车为上坡减速过程,传统卡车为"上坡减速-平路加速-坡减速" 的循环过程。单个坡道内双能源卡车上坡速度降低慢,上坡平均速度24.43 km/h,相比传统卡车平均速度15.86 km/h,增加了54.04%,运输效率远高于传统卡车;分别建立了凸形竖曲线、凹形竖曲线及平面曲线的道路曲线方程,提出了各类曲线道路参数的设计优化模型及计算方法。

图1 卡车重载上坡力学关系模型

图2 卡车在架线坡道上的速度变化规律

1.2 双能源卡车适应性评价技术

S 弗利曼等[11](1995)研究了澳大利亚某大型露天矿采用架线辅助运输系统的可行性,确定了该矿山可以采用架线辅助运输系统时的特定条件是柴油价格与电价比值大于6。还研究了油价、电价、投资额、折现率、卡车利用率以及资金回收率等因素对采用架线辅助运输系统后工程净现值的敏感性,研究结果表明:柴油的价格对工程净现值的影响最明显,其它因素不变,其价格每上涨10%,工程净现值相应增加50%;其次,影响最大的因素是电价,其值每变化10%,工程净现值就变化30%。王忠鑫等[12](2019)针对油-电双能源卡车在露天矿的适用性评价难题,分析了构成运输成本的要素,建立了各要素成本的计算方法,构建了考虑环境成本的露天矿油-电双能源卡车适用性通用评价模型。评价原理是根据其运行成本Cs与传统卡车运行成本Ck的差值△C 来确定,当△C≤0 时,则表明双能源卡车在该矿山是适用的,当△C>0 时,则表明双能源卡车在该矿山是不适用的。

以某露天矿为例进行了实证研究,结果表明,采用双能源卡车高效运输系统后总能源消耗费用降幅为58.5%,环境成本降幅为73.97%,总成本降幅达15.40%,经济和环境效益均十分显著,双能源卡车在该露天矿是适用的。敏感性分析结果表明,双能源卡车运输成本对爬坡运距占比和油价较敏感。

1.3 应用研究及效果预测

B J 沃斯特[13](1986)对南非锡兴铁矿应用架线辅助系统进行矿岩运输的可行性进行研究,研究结果表明,该系统在技术上是可行的,在经济上是合理的,预计锡兴铁矿在应用该系统后,现金流转贴现收益超过50%,10 年内柴油消耗将减少1.2 亿L。西罗特金等[14](1992)研究了穆龙陶露天矿采用架线汽车运输矿岩的方案,并预测了使用后的技术经济指标。段家典[15](1992)研究了载重100 t 级自卸卡车的牵引特性。

T Taylor 等[16](1998)以美国内华达州Barrick 公司Goldstrike 矿运输系统为研究对象,阐述了架线辅助运输系统的工作状态,分析了架线辅助运输系统能够给矿山带来的经济和社会效益,从运输汽车的改造、架线安装和架线直流变电站3 个方面研究了将原有的设备运输系统改造成架线辅助运输系统的技术路线。段文权等[17](2008)对露天矿的几种基本运输方式进行介绍,并根据南非某矿的实际开采条件,初步确定了该矿采用单一汽车运输方式;介绍了柴油-架线双能源汽车运输的特点,通过对普通电动轮卡车与柴油-架线双能源汽车进行技术经济比较,确定了在南非某矿使用双能源汽车运输的可行性与优越性。钟志波等[18](2008)对卡车架线辅助供电系统进行介绍,分析了优缺点,并对其在南非、北美等一些露天矿进行矿岩运输时的情况进行分析,阐述了卡车架线辅助供电系统的建设条件,并对其在宝日希勒露天矿的应用情况和实施方案进行了详细的分析,对宝日希勒露天矿应用卡车架线辅助供电系统的效益进行预测。丁新启等[19](2014)在分析安家岭露天矿柴油-电动轮卡车在过背斜期间因卡车运距和提升高度的急剧增加导致运输能力下降、运输成本增加的基础上,结合架线辅助双动力卡车的运输特点,论证了安家岭露天矿在过背斜期间采用架线辅助双动力卡车进行矿岩运输的可能性,并得出结论:安家岭露天矿在过背斜期间采用架线辅助双动力卡车进行矿岩运输,不仅可以显著的提高卡车重载爬坡速度,提高了运输能力,还实现了重载上坡段以电代油,降低燃油消耗,节约了运输成本,显著降低了年运营成本;同时根据架线辅助运输系统布置要求,对端帮运输系统进行了合理规划。王君[20](2016)以长山壕金矿为工程背景,从技术和经济层面对架线式电动轮汽车在大型露天矿山的应用情况进行详细分析,工程应用不仅可提高汽车运输能力及设备使用寿命,还可显著降低运输成本,新增投资返本仅0.72 年,每年生产提高经济利润1.05 亿元,经济效益显著。

2 技术发展趋势

2.1 架线双能源卡车运输系统整体优化理论

从国内外关于双能源卡车的研究现状综述可知,国外关于双能源卡车的研究起步较早,但发展缓慢,研究成果大多集中在特定矿山的应用试验或者可行性论证等层面。国内关于双能源卡车的研究起步稍晚,研究成果大多是关于特定矿山应用情况的分析和前景预测。但双能源卡车与传统卡车的工作原理、适用条件和技术要求有着较大的区别,必须根据设备的特点和技术要求布置运输系统,并与矿山的开采程序、开采工艺、设备配置以及排土规划等主要露天矿设计要素相结合,进行整体优化。重点从系统角度研究双能源卡车高效运输系统的设计理论体系入手,进而解决双能源卡车高效运输系统与其它工艺系统的配合及综合优化等问题,形成了离散、非线性现金流条件下的大型露天矿双能源卡车高效运输系统整体优化方法,使双能源卡车的优势得以充分发挥,实现“降本增效、低碳环保”的目标。

2.2 急倾斜露天矿架线卡车道路设计技术

我国新疆、青海、内蒙古乌海、云贵等地区分布有大量开采急倾斜煤层的中小型露天矿,受到开采条件和煤层赋存条件的限制,这些露天矿普遍采用沿着煤层露头拉沟综采的开采方式,首采分区无法实现内排,开拓运输系统采用卡车固定直进式坑线布置方式。剥离和采煤工程卡车大部分时间均处于重车上坡的状态。露天矿卡车固定爬坡坑线长度占卡车总运距的比例约为73%。上述场景符合架线双能源卡车应用的基本条件,具有很大的推广应用空间。应针对该类应用场景下卡车道路的设计方法、关键参数优化、道路延深、采区接续时的道路移设等关键技术问题,开展深入研究。

2.3 中小型架线矿用卡车装备研发

目前,国内外试验和应用的架线矿用卡车基本均为100 t 级载重以上的重型电动轮卡车,对其线控系统进行改造后加以应用。主要存在以下问题:①大吨位重型卡车在我国中小型露天矿应用较少,主要原因是中小型露天矿的采剥工程量规模、采场空间、开采条件等不能适应大型矿用卡车的运行技术要求,因此,该技术难以在国内推广应用;②中小型露天矿广泛采用载重30~70 t 的矿用宽体自卸卡车,设备造价低、性价比较高、初期投资小、机动灵活、对空间、开采条件、气候、维修保障等的要求较低,但目前尚无该类矿用卡车的架线式产品。虽然已经有关于纯电动矿用卡车的试制产品,但在电池续航能力、快速充电、设备重量等多方面技术难题尚未突破,难以形成可靠装备用于露天矿的生产场景。因此,目前来看最具可操作性的途径是根据矿山企业的实际需求,研发中小型架线矿用卡车,预期可在我国开采急倾斜煤层的中小型露天矿得到推广应用。

3 结语

目前,我国正在设计和建设的10 Mt/a 以上规模的大型特大型露天煤矿有50 多座,平均开采深度130 m,卡车的坑内平均运输距离2.2 km,加上地面运距,早已超过了卡车的经济合理运距。且我国大多数大型冶金露天矿山已进入了中后期开采,现有的20 余座大型冶金露天矿山中,已有17 座露天矿山由山坡开采转入凹陷开采,最大凹陷开采深度已经达到400 m。进入深部开采后,卡车运输距离加长,重载上坡运距增加,运输效率降低,运输成本增加,导致生产成本急剧上升,经济效益迅速下滑。架线双能源卡车解决了传统卡车重车上坡过程中速度低、爬坡能力小、安全性差、燃油消耗量大等系列问题,具有一定的技术和经济优势,特别是在开采急倾斜煤层的露天矿,其优势更加明显。