汽轮机末级叶片气流激振力的计算方法

2021-05-12葛存飞刘庆龙徐志强

葛存飞,刘庆龙,徐志强,陈 榴

(1.杭州中能汽轮动力有限公司汽轮机研究所,杭州 310018;2.无锡市厚德自动化仪表有限公司,江苏江阴 214413;3.上海理工大学能源与动力工程学院,上海 200093)

叶轮机械是能源转化为电力最重要的动力机械,叶片作为实现动能转化为机械能的重要做功部件,其安全性关系到整个叶轮机械的顺利运行。叶片长期运行在极为复杂的工作条件下,并承受气流冲击以及旋转机械振动等一系列力,因此叶片的振动安全性分析一直是叶片设计研发的难题之一。在蒸汽轮机中,特别是低压级组中的长扭叶片设计最为复杂。从国内数据看,末级叶片损坏占叶片故障统计总数的52.94%,其中60%~80%的叶片损坏的原因是振动疲劳损伤或者断裂,因此研究长扭叶片振动安全性能尤为重要。

叶片激振力是指使叶片产生振动的脉冲气流力等的作用力。研究激振力就是研究其发生机制,通过分析其大小和频率,进而得到叶片振动疲劳特性。叶轮机械内部流动本质上是三维非定常复杂流动,非定常作用将直接在叶片上产生非定常负荷,引起叶片振动。早期的非定常研究主要依靠试验和理论,很多学者把试验结果与理论进行了对比,发现了试验得到的结果与当时的一元理论相去甚远[1]。随着气动理论的完善和计算流体力学(CFD)的发展,很多学者通过理论分析和数值模拟的方法对叶片非定常的受力进行分析研究[2-6],并且得出了很多具有工程意义的结论。

目前,对于叶片受力的研究着重在各种不同的因素影响下的叶片振动激振力计算方法的研究[7]。但是这些计算方法只能得到非定常激振力的频率,却无法准确得到非定常激振力的数值。在理论推导中一般采用放大系数等的经验参数来估算。工程应用中针对具体叶片具体机组,经验参数波动较大,导致没法得到精确结果。特别是末级扭叶片,受到排气管或者排缸的径向排汽结构影响较大,末级扭叶片的研发通常需要携带排缸进行三维非定常分析[8]。这项数值分析任务需要末级动静整圈叶栅和排缸耦合建模,规模庞大,研发工作可能需要几个月甚至几年,在实际设计研发中很少采用。多数研发和校核工作是在理论计算结合定常分析的基础上进行的,所以确定性较差,对叶片疲劳寿命评估较为吃力。因此,有效地预估汽轮机中的非定常激振力特性,对提高汽轮机叶片的优化设计具有重要的意义。本文在结合 TBR(transient blade row)[9]计算和定常 FFT(fast fourier transformation)变换的基础上,提出了一种有效的非定常激振力的计算方法。

1 分析方法和理论

末级动叶受到的激振力有很多种,末级来说一般不存在部分进汽,故除开由于加工制造和安装装配引起的周向结构不均匀以外,影响末级最大的两个激振力因素是静叶喷嘴出口的尾迹不均匀和排缸径向排汽导致的周向不均匀。由于大功率发电用汽轮机的末级动叶片频率基本上低于150 Hz。若静叶喷嘴只数为60只,则静叶喷嘴出口尾迹的不均匀激振力频率至少应该为50 Hz×60=3 000 Hz。该频率远远大于150 Hz,因此静叶喷嘴出口高频激振力对末级影响很小。对于末级来说,主要的研究对象着重于排缸结构引起的周向不均匀。

凝汽式汽轮机的背压一般由凝汽器来维持稳定。排缸一般都设计为径向排汽,导致排缸在周向的靠近排汽位置侧压力较低,相应的另外一侧压力较高。末级动叶片在一个旋转周期内将会经历一次压力震荡,每个旋转周期所经历的压力震荡一致,因此引入傅里叶变换。傅里叶变换的思想可以简述为,如果一个时域中的周期性函数,则可以转化为一个绕着中心旋转的柱坐标系上的频域函数。其中的θ角即该频域函数的相位角,其旋转的时间函数t自变量转变为ω,任何一个满足狄里赫莱条件的周期性函数可以用傅里叶级数进行展开。

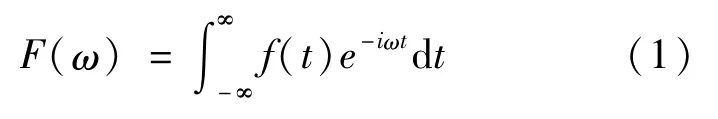

傅里叶变换公式:

傅里叶变换实质是时域转化为频域函数的过程,将原来关于时间t的时域函数f(t)转变为频率ω的频域函数F(ω)。

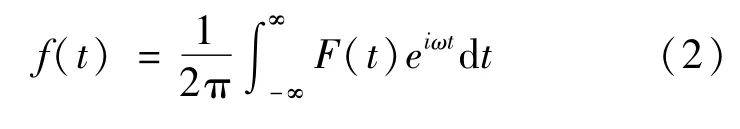

傅里叶逆变换公式:

傅里叶逆变换的实质是频域转化为时域函数的过程。

在末级动静叶片与排缸组成的系统中,排缸对末级动叶的影响主要体现在压力周向不均匀性。在末级扭叶片的激振力分析中引入傅里叶逆变换的思想:采用三维定常方法得到排缸参数(主要是压力)沿周向分布,通过傅里叶逆变换,将动叶出口周向压力分布转化为关于时间的压力脉动函数,作为单流道出口边界条件,实现单流道模拟整圈排缸对动叶片的影响。末级动叶出口压力随时间的参数脉动是以汽轮机旋转一周为周期而且实际运行连续,可划分为有限个单调区间(圈数),压力函数为有限值,且绝对可积,满足狄里赫莱条件。

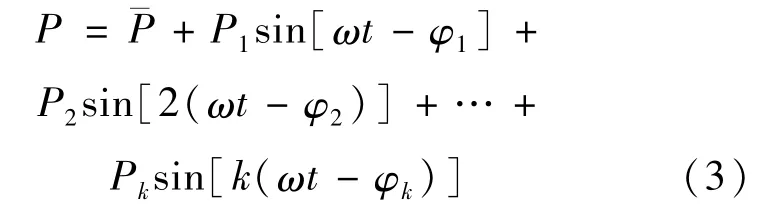

将末级动叶出口压力P,沿周向按傅里叶级数展开,则有

式中:ω是旋转角速度;¯P是末级动叶出口压力整圈按时间的平均值;k是末级动叶出口压力脉动阶次;PK是第k阶末级动叶出口压力值;φK是排汽压力值的相位角。

动叶出口压力脉动变为时域函数后,结合TBR(transient blade row)方法,利用单流道,采用非定常方法计算背压不均匀性对动叶流场的影响,而不再使用动静叶只数的最小公倍数流道,令网格规模成倍缩减,计算量大幅降低,计算效率增加。

2 计算流程和实例

图1给出了计算流程图。动叶出口压力周向分布,需要通过整圈加排缸的三维定常耦合计算获得。相对于非定常的耦合计算,其计算量及所需的计算资源都较少。一般的非定常计算需要多个时间步,除去前面参数波动未趋于稳定的时间步以外,至少需要5~6个稳定周期,而每个周期都需要多个时间步来计算。杨杰等[10]研究两级涡轮叶片的定常与非定常比较发现,同样的网格和计算域,非定常综合成本大约是定常计算成本的176倍。按照一般的非定常耦合计算,本文计算的综合成本可能超过200倍。而采用本文提出的在定常FFT变换的基础上结合TBR计算,则可以节约大量的时间和综合成本。

图1 计算流程框图

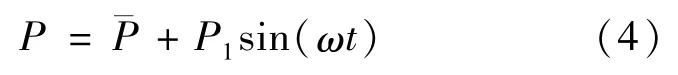

以某汽轮机组N50-8.83的末级叶片激振力计算为例,其末级叶片长度是668 mm,设计排汽压力为8 kPa。假定定常计算结果经过FFT变换以后,整圈动叶出口压力随时间的脉动函数P只有傅里叶一阶级数,高阶级数均为零。此时由于仅有一个Sin函数,其相位只与起始位置有关,而和其他波形没有关系,故可令ψ1=0,且可以假定脉动幅值p1为的1%。则有

图2展示了作为P的压力脉动随时间的变化图表,实际应用中分离出来末级出口压力可能存在二阶甚至高阶级数,可以查看幅值大小确定影响,如果影响较小适当予以忽略。

图2 压力-时间脉动

将式(4)的压力值放入单流道的模型中作为出口条件,末级进出口参数展示在表1中。其单流道模型,仅有一个动静叶组流道,网格规模通过无关性验证。静叶片模型网格n数为20万,动叶网格数为25万。计算采用SST(shear stress transport)湍流模型,二阶迎风空间格式计算,瞬态流场分析采用TBR模块,瞬态计算时间步长为1e-5 s。

表1 末级边界条件及非定常计算总时

3 结果分析

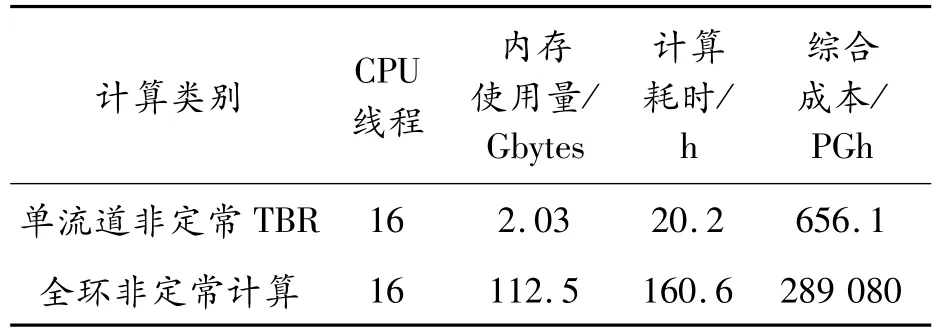

整个瞬态计算耗费资源见表2,可以看到对瞬态来说,由于仅采用单流道,其内存和CPU使用量,运算总时间比较少,综合成本下降较快。以综合成本计算(计算总和成本为CPU内存和时间乘积),单流道TBR计算资源是全环非定常计算的2.3‰,不计内存资源,计算速度提升约8倍。

表2 末级单流道瞬态计算资源消耗

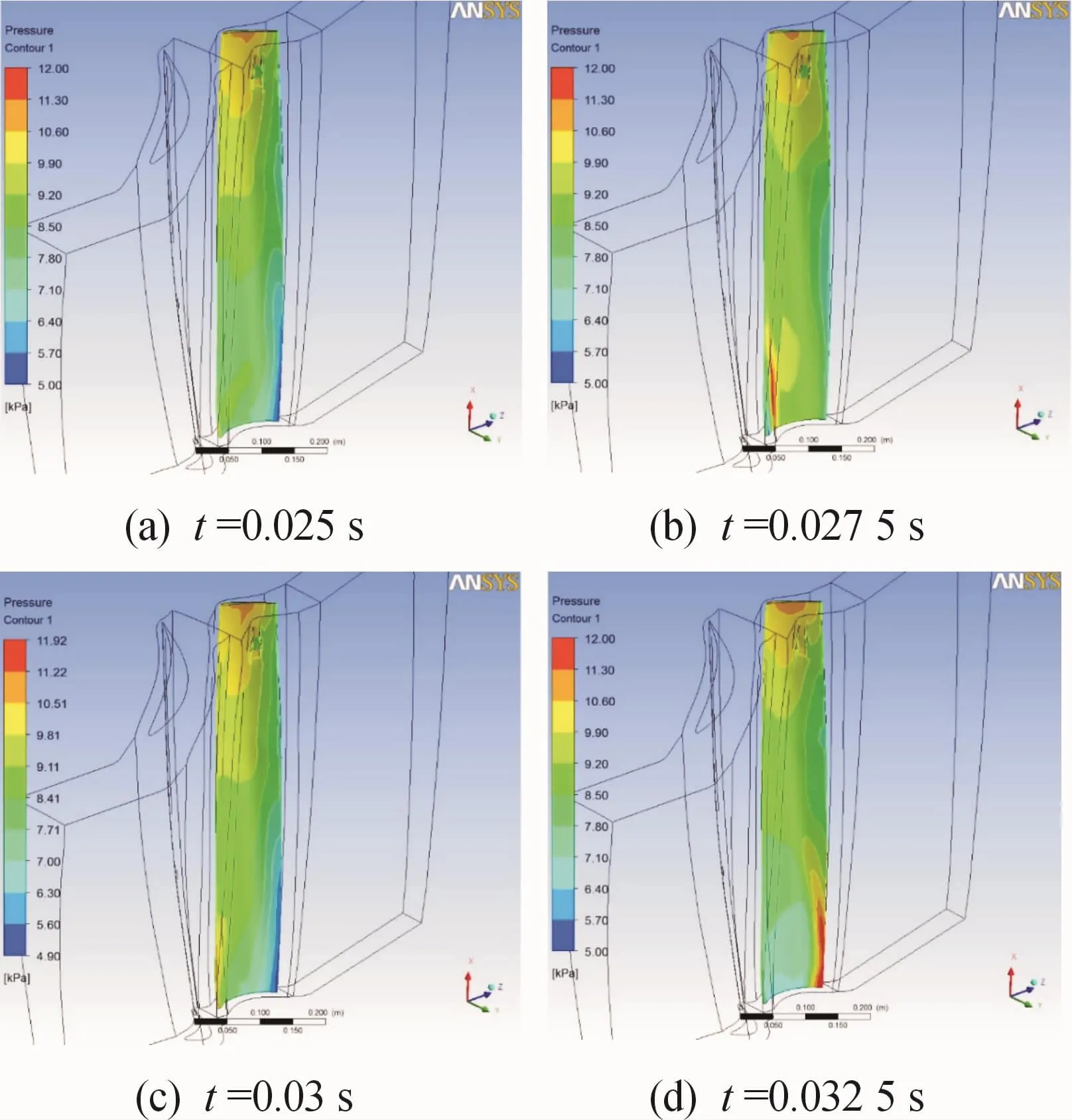

通对瞬态计算的结果进行后处理,提取压力已经稳定的一个周期进行分析。图3给出了4个不同时刻的动叶压力云图。可以发现在t=0.025 s时刻,压力均匀,出口面型底压力出现了低压区域,可能是瞬时出现了一定的回流。而在t=0.027 5 s时入口面型底出现压力峰值区域,呈长条形出现在压力面的头缘附近,其出气边型底压力提升到背压平均值上下。

图3 不同时刻的动叶表面压力云图

在t=0.03 s时刻,压力峰值区域向叶片吸力面移动,尾缘附近出现同图3(a)的小压力情况,而在t=0.032 5 s时刻,型底背压出现压力峰值,甚至其大小超过了入口压力,可能是背压调整和越过尾迹区域后突变引起的。可以从几个图中看到:压力随时间的变化呈周期性且变化较为明显。瞬态叶片的受力和稳态受力结果很不一样,因此分析叶片详细受力的时候必须通过瞬态流场计算再结合瞬态结构分析才能得到最接近真实的结果。

为了更好地说明叶片受力随时间的变化,对叶片表面力做FFT变换。在耦合计算中,直接提取叶片表面压力随时间的变化数值导入瞬态结构分析中。在本文中由于不再具体进行瞬态结构耦合分析,直接提取了叶片表面力(Force)作为研究对象。叶片表面力其实分为3个分量,本文提取了其中2个z和y、z向是轴向力,y是切向力(周向力)。图4展示了2个方向力随着时间的变化,其中图4(a)显示了叶片的轴向受力,仅提取了其中一个时间周期。可以看到:叶片受力的周期性比较明显,且幅值也相应变化。图4(c)显示的结果几乎与图4(a)相同,唯一区别是幅值和相位有所差别。图4(b)和图4(d)分别显示了轴向和周向受力叶片的FFT变换图,其纵坐标是振幅(magnitude)。这两图中横坐标0 Hz位置均出现非常高的幅值,可认为这就是叶片受力的傅里叶展开后的第0阶级数的幅值,即叶片受力的时间平均值。Fz的时间平均值约为33 N,Fy的时间平均值约为51 N。同时在0~200 Hz之间出现了一个较小的峰值,其频率在50~100之间。可认为这个是由于背压变化引起的傅里叶级数,但由于背压变化可能影响级前压力和静叶的出口压力分布,因此其产生的对叶片表面受力的激振频率可能发生迁移。

图4 轴向和周向叶片表面力及FFT变换

由于本次模拟的背压一阶幅值仅取了1%,其振幅较小。剩余两个较大的峰值出现在1 000 Hz和2 000 Hz附近,这应该是由于静叶喷嘴出口的尾迹不均匀导致的动叶压力脉动频率,由于背压脉动导致了高阶倍数频率的出现。不过这个频率距离叶片的固有频率相去甚远,不能激发叶片共振。

背压频域变化的加入导致了原有动叶片受力发生改变,且可能在动静叶片之间也出现了压力波动,因此对于该问题还需要进行更加详细的分析。本文方法已被验证是可行的,且计算时间和占用的系统资源远远小于传统的非定常计算。

4 结论

1)FFT将空间转换到时间,使定常数据可用于非定常计算。

2)利用FFT变换结合TBR方法实现瞬态单流道非定常计算方法模拟实际问题是可行的,TBR方法的计算综合成本是全环非定常计算的2.3‰,不计内存消耗,计算速度提升约8倍。

3)通过实例验证了该方法的可行性和效率,并给出了计算结果。结果表明:其背压压力波动的存在影响了静叶喷嘴出口压力脉动大小和频率。