环管工艺聚丙烯装置生产运行优化

2021-05-12朱自新刘晓亮

朱自新 , 刘晓亮 , 贾 煜

(中国石化 洛阳分公司 , 河南 洛阳 471012 )

洛阳石化14万t/a聚丙烯装置采用中国石化工程建设公司(SEI)第二代国产环管聚丙烯工艺技术(ST技术),由一条聚合生产线、一条造粒生产线和两条包装线构成,采用两组串联的液相环管反应器生产聚丙烯均聚物。可用于高速BOPP专用料、聚丙烯管材料、均聚透明聚丙烯专用料、流延聚丙烯薄膜料、高流动性聚丙烯专用料的开发生产,挤压造粒机组由大连橡胶塑料机械股份有限公司设计制造,为国产第一台不带齿轮泵的造粒机组。

装置自2013年1月建成投产以来,不断遇到影响装置长周期平稳运行“瓶颈”问题:反应系统换热器堵塞、氢气质量波动大、原料丙烯水含量高、造粒机生产纤维料PPH-Y35频繁停机等。如何全方位、系统化、多层次优化解决运行中遇到的问题,确保装置稳定、经济、长周期平稳运行是亟待解决的问题。

1 优化循环水系统运行,提高循环水水质

聚丙烯装置原设计循环水系统与分公司炼油板块循环水相连通,与一催化装置、常减压装置、蜡油加氢装置等共用一套循环水设施。由于炼油装置大量加工高硫原油,换热器腐蚀内漏导致循环水系统中夹带重油,随循环水进入聚丙烯装置,附着在换热器管壁上,导致换热器撤热能力不足。同时春季环境中柳絮、杨絮通过凉水塔自然通风侧进入循环水系统,通过DN800的循环水管线进入装置循环水系统。2013年6月第二反应器R202换热器E209(板式换热器)循环水侧,2014年5月R202换热器循环水侧入口过滤器F209堵塞,装置被迫紧急停工。

聚丙烯装置属于典型的化工生产装置,对换热器的换热能力要求严格,循环水系统的平稳运行是保证装置换热器正常运行,装置长周期平稳运行的基础。主要撤除聚合反应产生热量,吸收丙烯气液化放出热量及撤除机组运行产生热量。为保证循环水系统相对纯净,2015年1月在界区循环水总管上增上两个篮式过滤器(F001A/B),主要过滤掉系统中柳絮等固态杂质,正常生产时一用一备,现场巡检人员加强对过滤器监控,当过滤器入出口压差>0.2 MPa或者界区循环水量流量大幅降低时,及时进行切换、清理,确保备用过滤器处于备用状态。切换清理期间发现过滤器滤芯上粘有大量树皮、污垢、动物尸体、锈渣、泥沙等杂物。项目实施以来,未出现因循环水堵塞杂物停工现象,过滤效果明显。

随着洛阳分公司炼油装置扩能改造项目实施,各装置循环水用量增加,聚丙烯装置界区循环水压力降低,正常生产时维持在0.3~0.36 MPa,达不到设计要求(设计界区压力≥0.4 MPa)。装置丙烯深度冷却器E301距离地面位置较高,E301循环水不能按设计流量稳定供给,导致换热能力严重不足,夏季环境温度高时,需要大量排放E301顶部不凝气,才能保证E301液位稳定,保证深冷丙烯温度不高于丙烯饱和蒸气压,防止循环丙烯泵P302抽空。并且由于E301循环水流速较低,循环水不能充满换热器管程,循环水系统微生物在换热器循环水侧管壁滋生,循环水内管腐蚀严重。2017年发生两次因E301换热器腐蚀穿孔,丙烯泄漏至循环水系统泄漏导致装置紧急停工处理的事件。停工后经打压试验发现该换热器约15%换热管泄漏,被迫报废。停工期间对装置高压系统循环水换热器进行排查,发现汽蒸干燥框架最高处换热器E701同样有5根管束泄漏,严重影响装置的安全平稳运行。

为彻底解决装置循环水系统隐患,保证装置高负荷生产,2019年4月洛阳石化停工大检修时,将装置建设初期的4 000 m3凉水塔与炼油系统循环水彻底隔离开,单独供应聚丙烯装置。在汽蒸干燥工段循环水主管线开分支DN250管线,增上管道泵P306A/B,单独供应汽蒸干燥框架上循环水用户,循环水泵压力0.6 MPa,流量300 m3/h。将E301换热器进行整体更换,增大换热面积,由480 m2增大到576 m2,更换精馏塔T701顶部换热器E701内芯。

2 优化氢气进料系统,提高纯化氢气质量

原设计聚丙烯装置氢气由洛阳分公司制氢装置生产的纯氢供应至聚丙烯装置的膜分离提纯系统PK704,进一步提纯后送至氢气压缩机PK705升压后进入反应系统。要求原料氢气压力>3.3 MPa,纯度≥99.5%,这两项指标直接影响氢气提纯系统氢气质量。实际运行中发现原料氢气纯度和压力受炼油各装置氢气使用量影响波动较大,纯化后氢气质量波动大。并且该系统部分提纯尾氢排放至低压瓦斯系统,特别是生产高熔融指数产品,氢气使用量较大时,有200~300 m3/h尾氢排放至低压瓦斯系统,不利于装置经济运行。

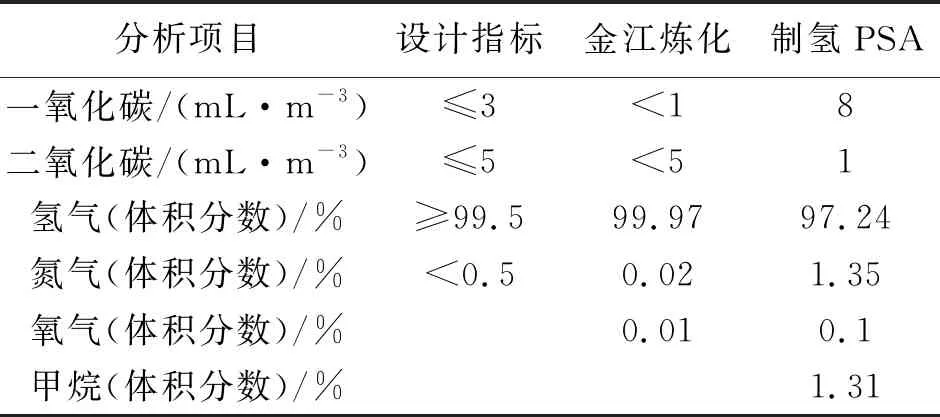

2015年9月金江炼化公司高纯度氢气开始供应洛阳分公司,纯度达到99.9%以上。根据分公司各生产装置氢气用户对氢气纯度、压力的要求,优化氢气管网使用方法,实现氢气梯级利用,对聚丙烯装置用氢流程进行改造,由炼化公司和制氢装置PSA的混合氢改为直接使用金江炼化的高纯氢,各种成分分析见表1。

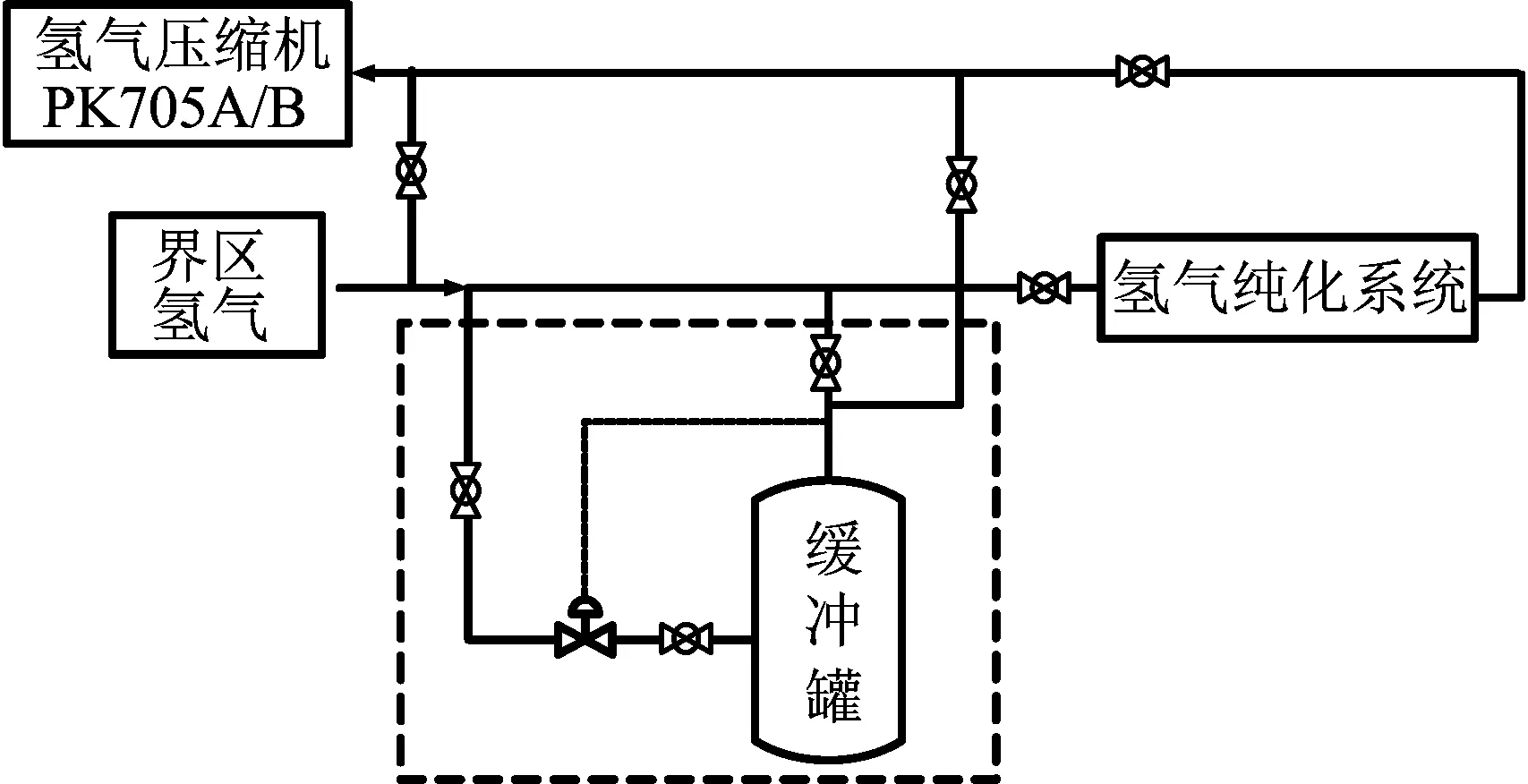

2017年3月投用改造后流程,停用膜提纯设施,不仅降低用氢量,而且不再产生废氢。近几年来,聚丙烯装置新产品开发硕果累累,系列新产品填补洛阳石化空白,部分产品达到国内领先水平,产品熔融指数覆盖2.5 g/(10 min)到220 g/(10 min)均聚产品,装置氢气用量相应大幅增加。由于停用膜提纯设施,界区DN40进料管线直接引至氢气压缩机PK705入口,氢气进料系统没有缓冲设施,压缩机PK705A/B入口压力由操作人员手动调整入口闸阀开度来控制。并且根据市场需求,装置每月需要进行十多次产品牌号转换,同时界区氢气压力波动时(2.0~2.6 MPa)转换期间操作人员现场频繁调整手阀开度,保证压缩机入口压力稳定。

表1 混和氢气成分分析

2019年在装置大检修时,对氢气进料系统再次进行优化改造,增加氢气缓冲罐,界区氢气首先进入氢气缓冲罐D705,稳定入口压力后再进入压缩机PK705,保证氢气加入量的稳定,保证了产品质量,降低操作人员的劳动强度。

图1 氢气系统流程简图

3 增上丙烯深度脱水设施

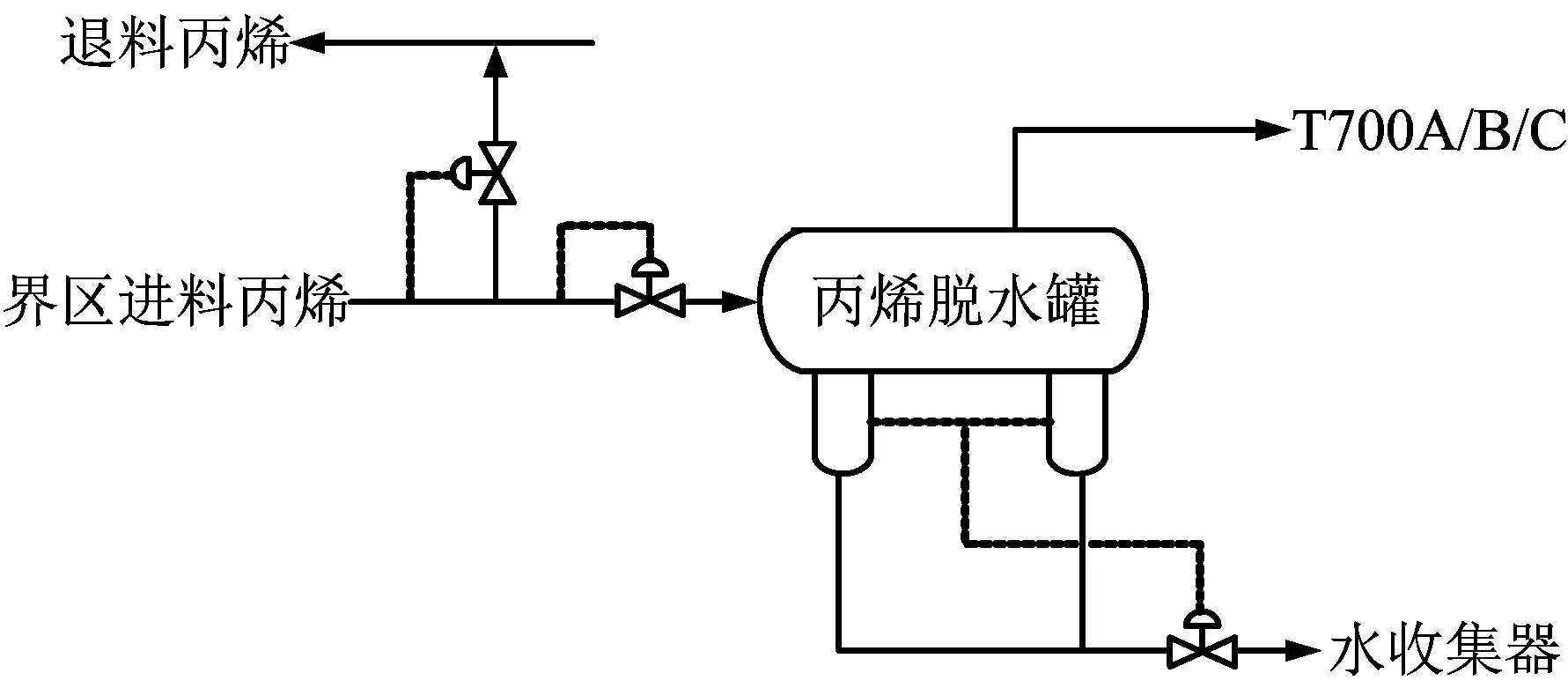

聚丙烯装置原料丙烯一部分来自宏力化工厂碳四裂解装置,大部分来自炼厂尾气,从两套催化裂化炼厂气中分离出来,输送至气分装置脱除杂质后到罐区储存,由两台筒带式离心泵连续输送至聚丙烯装置。丙烯中水含量平均为200 mL/m3,最高达到1 000 mL/m3。为达到精制后水含量<10 mL/m3要求,精制系统干燥塔每两月再生一次,再生频繁,每次再生消耗氮气140 000 m3,消耗电30 000 kW·h,排放丙烯约2 t,再生费用较高,不利于装置节能降耗。同时罐区丙烯进料泵输送距离较远,装置更换模板时装置负荷降低至10.0 t/h,远低于正常生产时20.5 t/h进料量,易引起进料泵波动,丙烯稳定进料受到影响。

针对原料丙烯水含量高,对精制系统进行优化改造,在界区丙烯进料线上增上液液分离设备—NCT丙烯深度脱水器,实现丙烯在线脱水,在正常操作条件下,NCT丙烯深度脱水器出口丙烯含水量可降至50 mL/m3。同时将精制系统分子筛脱水塔T700A/B/C操作采取“两用一备”,串联方式使用,第1台干燥器为预干燥器,第2台为精干燥器,保证丙烯干燥效果,T700A/B/C再生频率降低至每4个月一次。为保证罐区丙烯进料泵稳定运行,消除装置负荷大幅升降产生的影响,在界区进料丙烯总线增加回流控制线,回流至装置退料总线上,丙烯进料量降低时,及时投用回流线,根据进料丙烯压力、流量调整回流量。

图2 氢气系统流程简图

4 优化造粒机系统操作,保证长周期运行

聚丙烯装置造粒机组由大连橡胶塑料股份有限公司设计制造,为国产第一台不带齿轮泵的造粒机组,设计最大负荷23.0 t/h。

造粒机型号,SJSHL-300×25;主电机功率,6 000 kW;螺杆直径,Φ300 mm;螺杆中心距,261 mm;螺杆转速,(210/160)r/min,双档转速;螺杆长径比,25.2;切刀数量,24把。

聚丙烯装置未设计共聚部分,只能生产均聚聚丙烯产品,产品牌号单一。2014年8月吉润公司聚丙烯装置长期停产后,为满足华中市场对纤维级无纺布的大量需求,保证洛阳石化纤维料稳定供给,分公司聚丙烯装置开始进行PPH-Y35试生产。首次成功生产50 t,期间造粒机运行平稳,颗粒外观良好。自此开始持续进行可降解纤维料的大批量生产攻关,由于纤维料PPH-Y35熔融指数高,流动性好,切粒困难,在国内大型不带齿轮泵的造粒机上连续生产的装置较少,攻关期间多次出现切粒机垫刀、缠刀、切刀断裂,颗粒输送管线“灌肠”,颗粒干燥器堵塞,切粒形状差,拖尾粒多,细粉含量多,导致成品料仓输送困难,淘洗系统频繁堵塞,粒料冷却水过滤器堵塞频繁的问题,对造粒机系统实施了多项技术改造和优化措施。

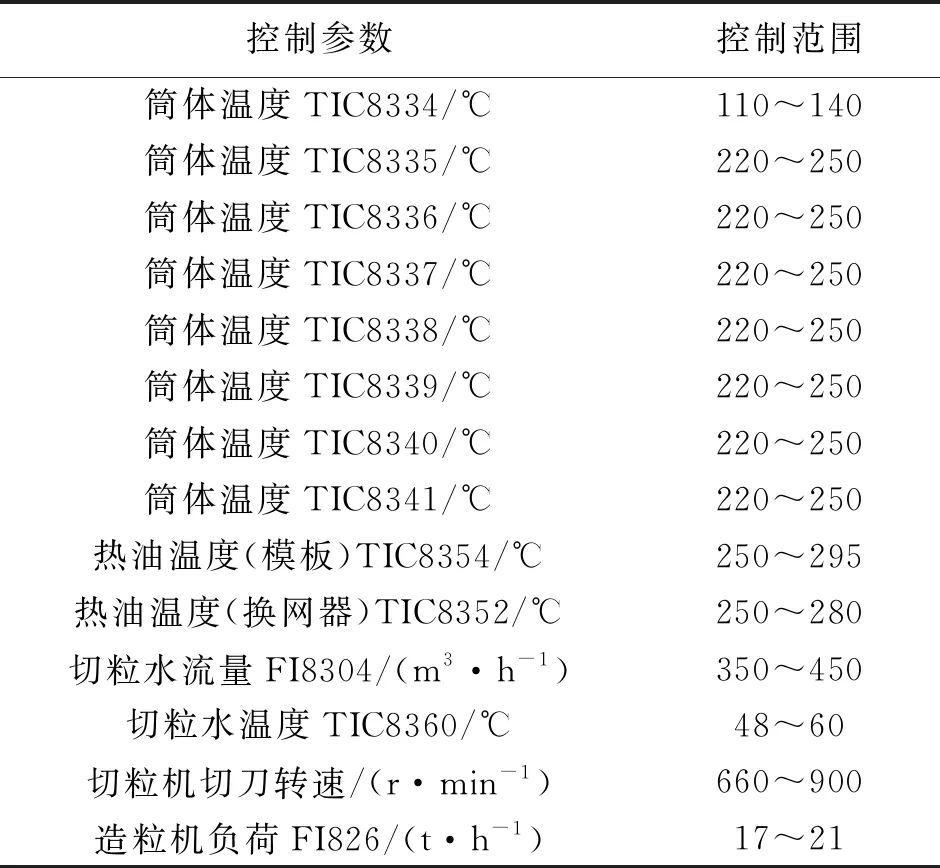

降解剂在聚丙烯中有较好的分散性,是相对分子质量分布窄的必要条件,原设计降解剂加入口位置在第一段筒体加料斗上,由于液体降解剂挥发性强,且添加剂加入系统带有尾气抽吸系统,降解剂加入后底部松动氮气将部分降解剂吹出,使降解剂加入后在造粒机内混合不均匀,造成部分树脂过渡降解,部分树脂降解不充分,熔融指数波动大,模板出料不均匀,垫刀停机。经过多次加入位置反复试验,最终将降解剂加入到造粒机螺旋加料器上,粉料与降解剂在进入造粒机前充分混合,在造粒机内均匀降解。将模板隔热垫由石棉垫更换为聚四氟乙烯垫,解决石棉垫长期在高温条件下工作,容易老化、破碎,影响密封效果的缺陷,同时根据切粒形状调整造粒机筒体温度、模板、换网器热油温度,粒料冷却水流量及温度,切刀自动进刀时间、切刀工作压力等参数。

表2 造粒组运行参数

装置开工初期一直使用国内某厂家的模板、切刀,国产切刀母材韧性较弱,刚性较强,切粒过程中易发生缠刀及拖尾料将切粒刀垫起,切粒刀受过载负荷,在危险截面处断裂,造成断刀堵塞输送管线。根据模板特性找到合适的、匹配的切刀是保证长后期运行,造粒机异常停机时缩短处理时间的关键,经过对比,最终选定刀体为不锈钢,刀刃为碳化钛的双组分复合切刀,该切刀使用寿命长,耐磨,抗腐蚀性好,硬度与模板匹配较好,柔韧性好,使用至今未出现切刀断裂现象。

随着模板材质的更新换代,找到与新材质造粒带相匹配的模板,解决装置仅有一块稳定生产PPH-Y35模板的困境。聚丙烯装置成立攻关小组,与模板供应商合作,开展对生产PPH-Y35牌号所用造粒模板和切粒刀的分析研究,根据PPH-Y35熔融塑料的特性,重新设计造粒模板的内部结构,使得熔融塑料在流出模板造粒带出料孔时保持稳定的熔融指数。

根据PPH-Y35在造粒机组内部的熔融指数变化过程和范围,增强熔融塑料在通过模板时的密度均匀性和整形区间,稳定出料速度和固化速度的要求,在不改变造粒模板外形和出料孔直径,以及与机头和水室相连的各种参数的情况下,重新设计造粒模板的进料腔、缩径孔、出料孔直径、出料孔长径比、模板孔数、模板材质等重要参数,设计制造出适应长周期生产降解法PPH-Y35牌号材料的专用模板,造粒机组稳定运行5个月,创最好记录。

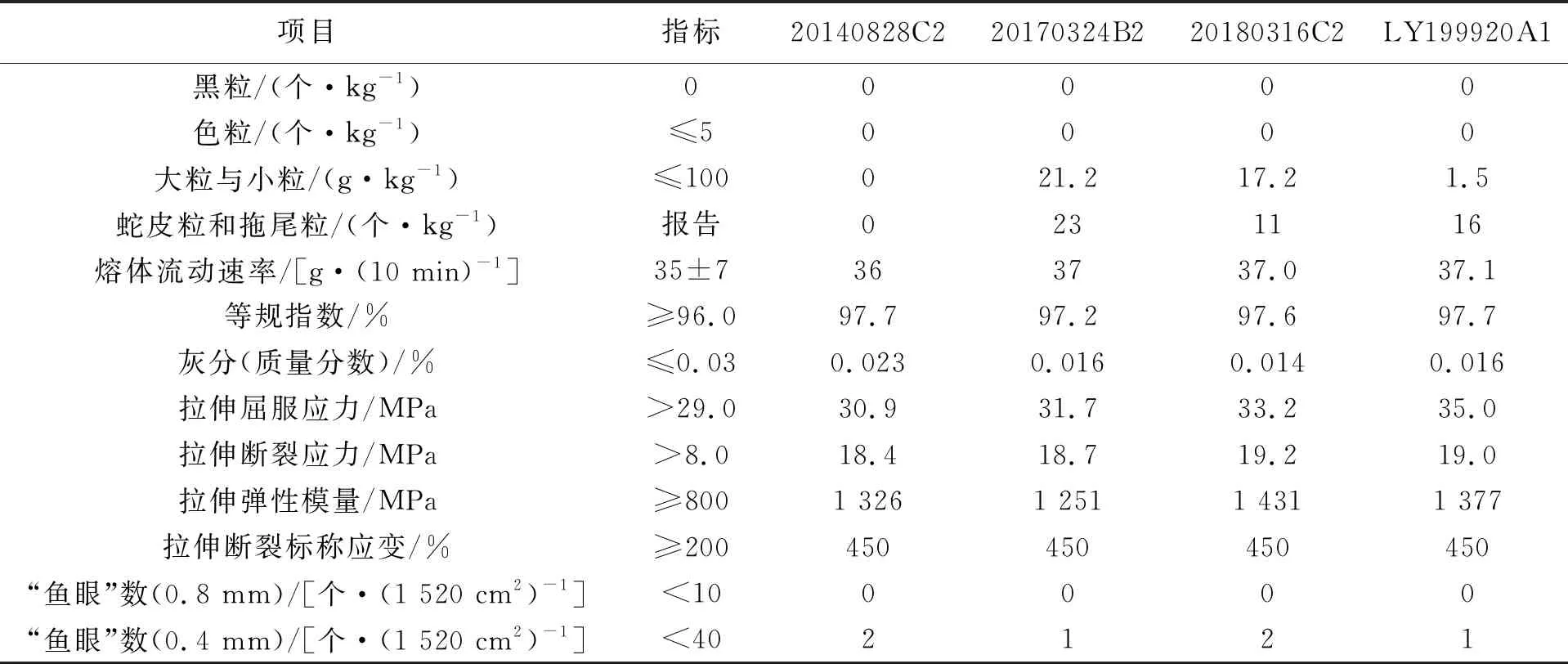

表3 PPH-Y35产品质量

5 结论

通过新思路、新方法对环管工艺聚丙烯装置优化运行参数的同时对其进行有效技术改造,对比、分析优化前后运行效果,装置运行稳定性、经济性、创效能力大幅提高,产品质量稳定性逐步提高,装置生产负荷由设计的17.5 t/h提高到19.0 t/h。通过对造粒机组近几年操作数据进行整理分析,同时查阅大量同行业造粒机组的相关资料,根据造粒机组实际运行情况,优化总结出了一套行之有效的造粒机组长周期运行控制方法。造粒机创连续运行85天最好纪录,成功生产出超高流动性蓝相高结晶聚丙烯树脂PPH-MN90B,该产品具有低VOCs、低气味、低收缩率特点。实现具有高熔指、高刚性、低气味等特点的超高熔融指数聚丙烯专用树脂PPH-MN150、PPH-MN220新产品的稳定生产。