基于CAN总线的带式输送机自移机尾电液控制系统设计研究

2021-05-12刘志明

刘志明

(潞安环能股份公司 常村煤矿,山西 长治 046102)

带式输送机是井下巷道的主要运输设备,自移机尾衔接桥式转载机和带式输送机,其工作效率的高低将直接影响采煤工作面的生产效率,实现自移机尾自移、调偏和调高等功能的自动控制,对提升煤矿生产的自动化、智能化水平具有现实意义。

1 自移机尾应用现状

自移机尾从行走方式上,一般有履带行走式、棘轮棘杆式和双液压缸推动式,而从结构形式上可分为固定滚筒式和有移动小车式。履带行走式自移机尾由于结构复杂,并没有得到广泛的推广使用。棘轮棘杆式自移机尾,一般用于和1.2 m以下胶带机配套。目前,国内外最广泛使用的是双液压缸推动式自移机尾,生产此类设备的典型厂家有美国JOY公司、德国DBT公司、张家口煤机厂、西北奔牛集团等。这些厂家生产的自移机尾以有移动小车结构为主,一般适用于1.4 m带式输送机的使用,能满足最长3 000 m走向工作面的使用要求。国内外自移机尾均采用人工手动控制,尚未实现设备的自动控制。

2 控制系统概述

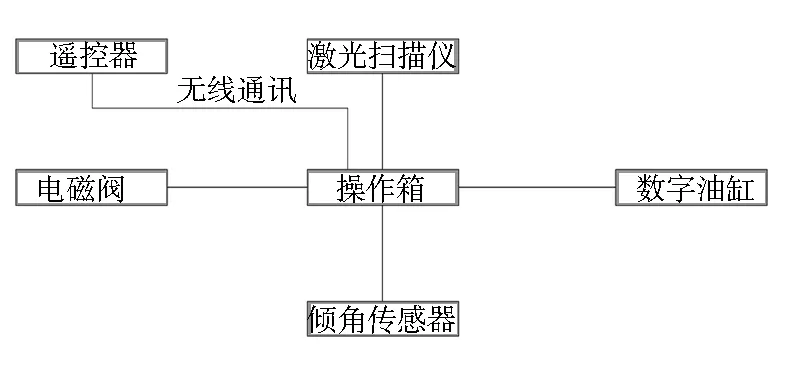

本项目控制系统采用数字马蹄尔电液控制系统,主要由操作箱、数字油缸、倾角传感器、电磁阀、无线遥控器、激光扫描仪等部件组成。自移机尾系统模型见图1 。

图1 自移机尾系统模型

操作箱是本系统的关键部件,它连接了数据传输系统、执行器件、控制系统。图2 为自动控制系统的拓扑图。

图2 自动控制系统拓扑

操作箱集大屏能实时显示各种信息;数字油缸安装行程传感器,可精确控制与反馈油缸的行程,且油缸采用陶瓷缸体,耐腐蚀性更强,增加油缸的使用寿命;激光扫描仪可利用激光测距技术在120°范围扫描测距,实时反馈扫描到的物体位置,形成120°范围内的物体轮廓;同时,激光扫描仪还能探测出胶带相对于设定位置的偏移,为自动控制系统提供自移机尾位置偏移的数据;遥控器采用902~928 MHz的频段,利用射频模块将无线的遥控信号转化成CAN总线信号来控制操作箱;倾角传感器可实时输出相对于水平面的倾斜和俯仰角度。

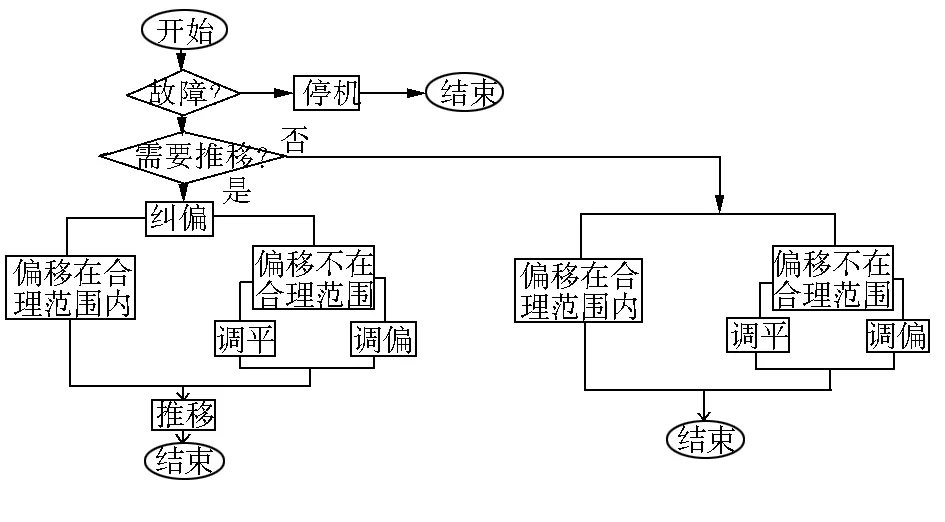

3 自动控制原理

启动设备后,若遇到故障问题,系统将自动停机结束整个过程;若无故障,系统会通过检测判断自移机尾是否需要推移。推移之前检测胶带偏移量,若大于设定偏移量会进行一定纠偏,若偏移量低于设定值,则不进行纠偏,直接进行推移。设备被推移后,根据设定的参数进行自动推移。纠偏分为调平和调偏两种,当偏移量超过设定量时,程序将进行自动纠正。具体实现流程如图3所示。

图3 自动控制系统流程原理

4 系统设计

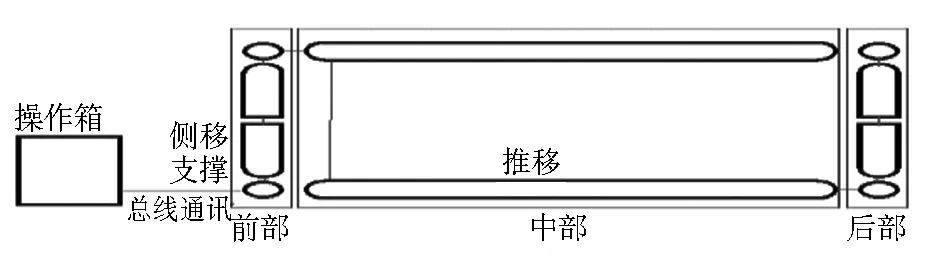

4.1 通信设计

自移机尾电控系统控制连接10个数字油缸以及1个倾角传感器、1个激光扫描仪。如果采用I/O点对点方式进行通信控制,设备下井拆解接线复杂,故障排查费时费力。 I/O点对点通信控制的接线,如图4所示。

图4 I/O点对点通信控制的接线

如果采用总线通讯控制,所有部件由总线连接,设备拆解方便,组合简单明了。总线控制下的接线,如图5所示。

图5 总线控制下的接线

目前ModbusRTU和CAN是常用的工业自动化通讯公有协议,任何人都可以使用,而ModbusRTU采用的底层是RS485。通过表1中CAN与RS485性能对比,在自移机尾项目中,采用CAN总线作为底层通讯方式,这样对整个系统的可靠性,维护性等方面都有很大的提升。

表1 CAN与RS485性能对比

4.2 控制模块设计

控制模块之间的耦合是非常复杂的问题,国外主流的设计有“机架式”和“模块式”。机架式有固定的长度,并且机架上有固定的槽位安装模块。这样的结构并不适合自移机尾电控系统的设计,因为机架的尺寸会比较大,不符合尺寸的要求。

本项目采用的是“模块式”的设计,模块之间利用导片进行耦合。这样的设计模块需要多少块就添加多少块,不会浪费并且还可以达到尺寸的最小化。(模块拓扑图,如图6所示)。

图6 模块拓扑图

4.3 电磁阀控制电路设计

电磁阀回路利用10个继电器进行间接控制,输出采用12 V的本安电源驱动。每回路单独利用控制器进行控制(电磁阀回路,如图7所示)。

图7 电磁阀回路

4.4 操作箱防爆设计

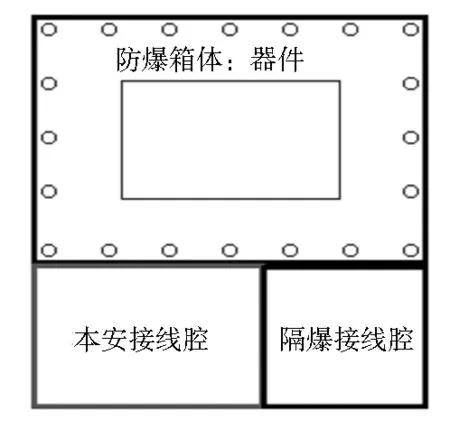

操作箱主要由3个腔体构成,按照我国的防爆要求规定,防爆设备必须有单独的本安和隔爆接线腔。因此主体防爆部分用于安放元器件,其他两个腔分别是本安接线腔和防爆接线腔(防爆壳体,如图8所示)。

图8 防爆壳体

4.5 控制模式设计

4.5.1 手动控制

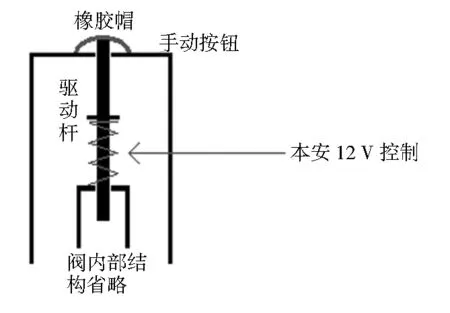

未采用控制系统操控自移机尾时,煤矿井下自移机尾使用的是手动阀人工操控。在这种情况下,仅给阀组供液就可以进行自移机尾的操作。为了在采用电磁阀的情况下,也能实现脱离电气完全手动控制,电磁阀采用了特殊的结构设计,可以采用电磁、手动两种控制方式,这样在断电检修、设备故障时,都不会影响设备的使用(电磁阀内部结构,如图9所示)。

图9 电磁阀内部结构

4.5.2 无线遥控

在现场使用过程中,经常会遇到自移机尾手动调整情况,尤其是在成套设备没有运行的检修过程中,就要用到无线遥控技术。本项目无线遥控频段采用的是902 ~928 MHz的频段,利用射频模块将无线的遥控信号转化成CAN总线信号,传递给操作箱(遥控器控制原理,如图10所示)。

图10 遥控器控制原理

4.5.3 自动控制

自移机尾控制逻辑由故障诊断系统、信号过滤系统、自动推移、自动调平、自动纠偏五部分构成。五部分之间相互配合,方可共同完成机尾自移的控制。在自动控制模式下,控制程序自动运行,CPU通过总线传输回来的数字油缸脉冲信号、激光扫描仪的数据,自动控制自移机尾进行设备推移和纠偏。

5 结 语

本文构建的基于CAN总线通信的自移机尾电液控制系统,介绍了自移机尾在井下应用时需注意的通讯方式选择、控制模块选择、防爆性能、控制模式设计要点。该系统可自动精确控制自移机尾的推移和纠偏,取代人工操作调节机尾的工作方式,是提高煤矿自动化、智能化生产水平的重要技术之一。