Ku波段功分放大3D-MCM设计*

2021-05-12赵昱萌凡守涛韩宇王川

赵昱萌,凡守涛,韩宇,王川

(北京遥感设备研究所,北京 100854)

0 引言

多芯片组件(multi-chip module,MCM)是微波产品的重要组成部分,其集成度的高低将直接影响到产品的小型化与轻量化[1-3]。当前,军用领域绝大多数的MCM使用的还是传统的二维多芯片组件(2D-MCM)形式,2D-MCM组装方式由于受到二维平面上布局密度以及布线线宽的影响,其组装密度已趋于理论最大值,很难进一步提高。为了实现更高的集成密度,多芯片组件需要进一步利用第三维空间,转变为三维多芯片组件(3D-MCM)形式。3D-MCM以微波垂直互连工艺为基础,是实现微波产品小型化的关键技术,代表了微波集成技术的前沿方向[4-12]。但是,3D-MCM对微波信号垂直传输的连续性、组件的装配精度、垂直互连的可靠性等各个方面均有较高的要求,具有较大设计复杂度,需要开展大量的仿真设计工作。

1 3D-MCM仿真

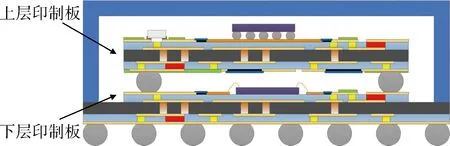

3D-MCM的结构示意图如图1所示,最外层是金属管壳,管壳内的上、下2层印制板上均放置芯片,2层印制板间通过金属焊球相互连接,金属球不仅具有印制板三维堆叠的功能,还可以起到隔离作用,防止信号泄露,使得芯片距离变小从而让组件体积更小。

图1 3D-MCM组件结构示意图

球栅阵列封装(ball grid array package,BGA)技术是应用在集成电路上的一种表面黏着技术[13],在3D-MCM中可以利用BGA球形阵列作为上下基板的互连通路和物理支撑。采用BGA技术的主要优势是封装体积小,在实际的应用中可以非常简便地操作[14-15]。但是,将BGA互连应用于基板之间微波信号的垂直互连还需要进行更加深入地研究。在本文的研究中主要是把印刷电路板(printed circuit board,PCB)作为上下层的基板,通过使用BGA技术实现基板之间的支撑以及板间的信号互连。在本文中,通过开展仿真优化设计,实现Ku波段微波信号的垂直互连,解决BGA技术在微波组件中的应用问题。

三维集成在实现小型化的同时,大大增加了设计复杂度,特别是对于Ku波段高频信号的匹配传输。因此,在开展具体的3D-MCM设计前,需要进行大量的仿真、优化工作。仿真内容主要包括BGA管壳输入/输出端口与下层印制板上传输线的垂直互连以及下层印制板与上层印制板传输线的垂直互连。

1.1 BGA管壳输入/输出端口与下层印制板上传输线的垂直互连

1.1.1 仿真模型

BGA管壳与下层印制板间的垂直互连主要由陶瓷基板、下层印制板以及二者之间的互连金丝3部分组成,如图2所示。其中,陶瓷基板上微波信号的垂直传输通过圆形焊盘、类同轴结构金属化孔以及方形焊盘实现。为了解决金丝互连导致的阻抗失配问题,在下层印制板上还添加了T形匹配枝节。由于BGA焊球体积较大,对微波信号传输有一定影响,因此在仿真管壳端口时加入底部焊球及系统印制板。

图2 BGA管壳输入/输出端口与下层印制板上传输线垂直互连的仿真模型

1.1.2 仿真结果

通过调节圆形焊盘大小、圆形焊盘隔离环直径大小、类同轴结构金属化孔中接地孔与中心高频信号传输孔之间的间距、方形焊盘大小、方形焊盘隔离环大小、T型微带匹配枝节大小以及金丝数量等,实现了微波信号垂直互连良好的匹配。根据工艺要求以及焊盘大小影响到传输孔间距,工艺标准最小孔距为0.2 mm,因此在优化孔距过程中从0.2 mm 开始仿真。微带线受管壳上表面的高度与介质参数影响,通过ADS软件可以计算出微带线的大致宽度,搭建好模型后再微调微带线宽度。经过综合优化,最后优选的圆形焊盘直径为0.45 mm,类同轴结构金属化孔中接地孔与中心高频信号传输孔之间的间距为0.9 mm,方形焊盘优选边长0.4 mm,T型微带匹配枝节长0.4 mm、宽0.1 mm。仿真结果如图3所示,在整个Ku频段内BGA管壳输入/输出端口与下层印制板上传输线垂直互连传输的回波损耗≤-15 dB,插损<0.1 dB。

图3 BGA管壳输入/输出端口与下层印制板上传输线垂直互连传输的回波损耗与插损

1.2 下层印制板与上层印制板传输线垂直互连的仿真设计

1.2.1 仿真模型

下层印制板与上层印制板微波信号传输的垂直互连采用基板植球的方法,主要由下层印制板微带线、金属球、类同轴金属化孔以及上层印制板微带线组成,如图4所示。其中,中心金属球一端与下层印制板微带线连接,另一端与上层印制板中的类同轴金属化孔连接。

图4 下层印制板与上层印制板传输线垂直互连的仿真

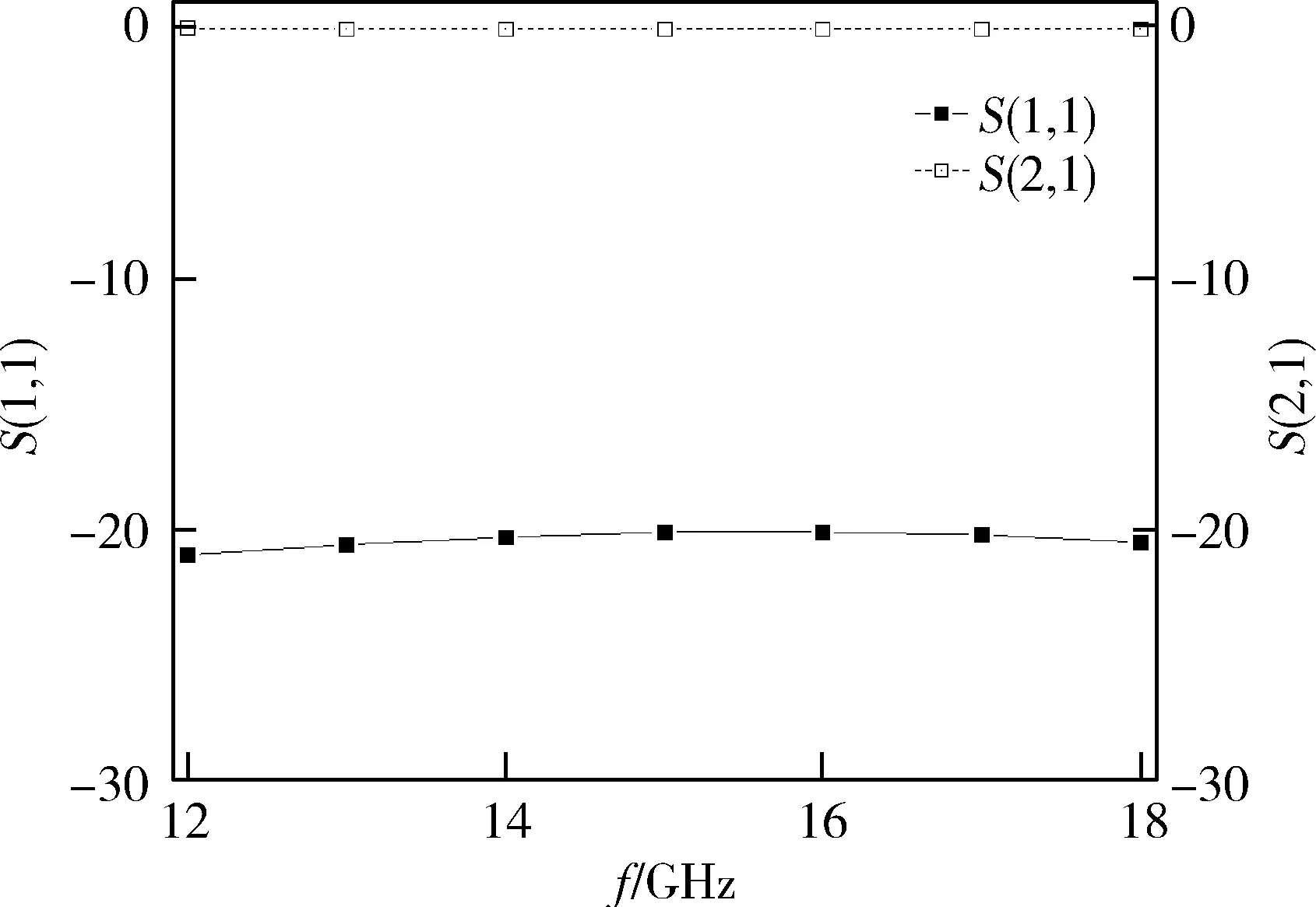

1.2.2 仿真结果

通过调节圆形焊盘隔离环直径大小、类同轴结构金属化孔中接地孔与中心高频信号传输孔之间的间距、接地金属球与传输信号金属球之间的间距可以实现微波信号垂直互连的良好匹配。工艺要求影响到金属球间距,工艺标准最小球距为0.6 mm,因此在优化球距过程中从0.6 mm开始仿真。下层印制板微带线受层间高度与印制板介质参数影响,通过ADS软件可以计算出微带线的大致宽度,搭建好模型后再微调微带线宽度。经过综合优化,焊盘隔离环的直径为0.3 mm,类同轴结构金属化孔中接地孔与中心高频信号传输孔之间的间距为0.7 mm,接地金属球与传输信号金属球之间的间距为0.6 mm,金属球直径为0.5 mm。仿真结果如图5所示,在整个Ku频段内下层印制板与上层印制板传输线垂直互连的回波损耗≤-15 dB,插损<0.2 dB。

图5 下层印制板与上层印制板传输线的回波损耗与插损

2 Ku波段功分放大3D-MCM设计

Ku波段功分放大3D-MCM主要实现以下功能:输出Ku频段本振信号、Ku频段发射机输入激励信号、信号模拟器基准信号以及自校信号,其具体功能包括放大、滤波、混频、功率控制等。

2.1 电路原理

Ku波段功分放大3D-MCM的原理框图如图6所示。输入射频信号通过功分器分为4路,其中第1路直接输出参考信号;第2路通过开关与功率控制器输出自校信号;第3路通过开关、放大器、功率控制器输出发射激励信号;最后一路经过检波器输出检波信号。

图6 Ku波段功分放大3D-MCM模块原理框图

2.2 电路板设计

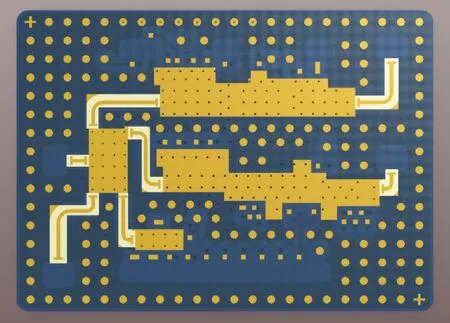

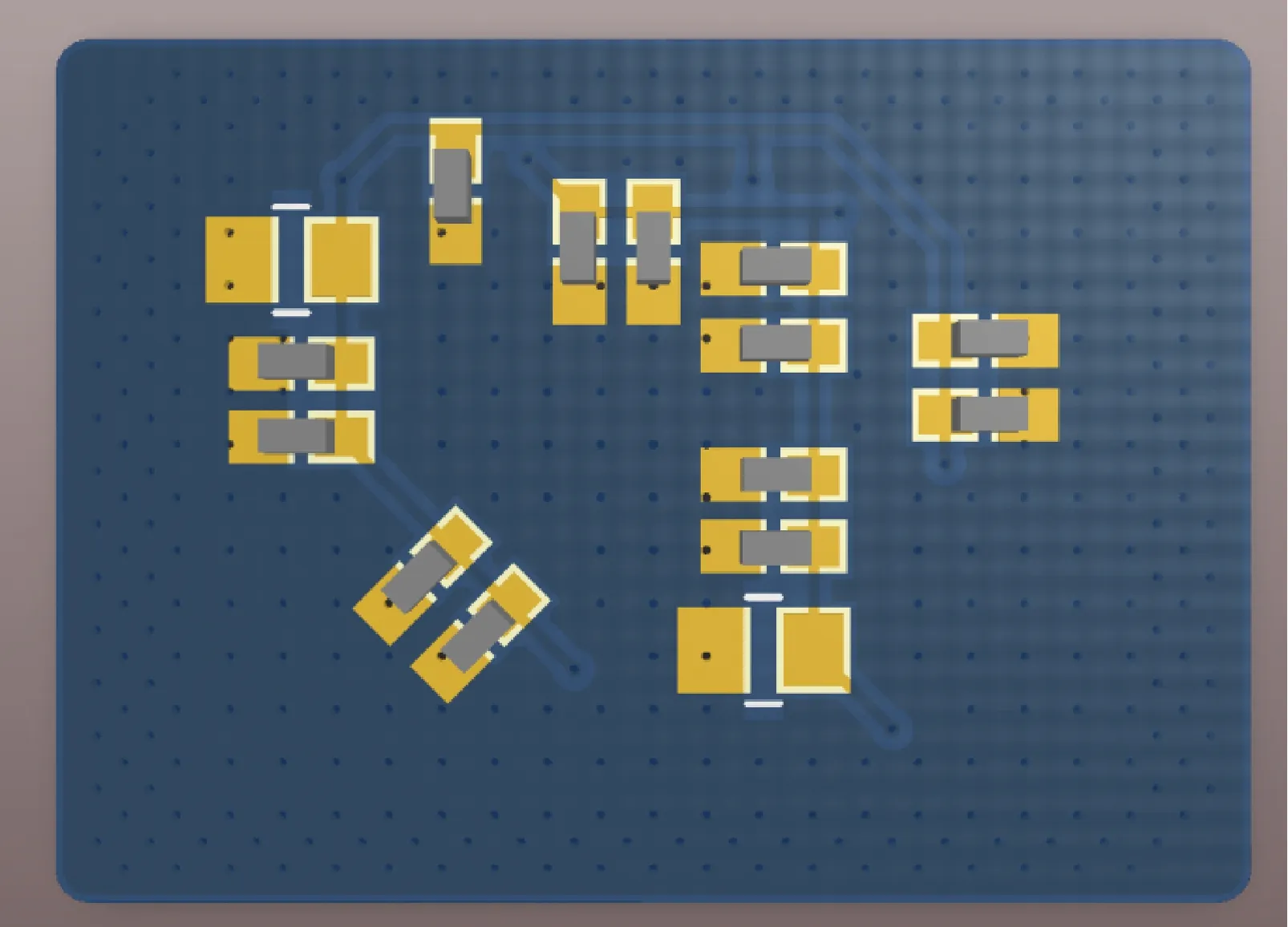

在原理框图与仿真结果的基础上进行具体的电路设计,包括元器件排布,空间信号隔离,射频信号、控制信号、电源的走线、垂直互连等。Ku波段功分放大3D-MCM组件内部分为下层印制板与上层印制板,分别如图7,8所示。

图7 Ku功分放大3D-MCM下层印制板

图8 Ku功分放大3D-MCM上层印制板

2.3 Ku波段功分放大组件实物测试

Ku波段功分放大3D-MCM实物照片如图9所示,外形尺寸为21 mm×16 mm×4 mm。在原理样机装配完成后使用专用的测试夹具进行测量,Ku波段内输出发射激励信号功率与开关隔离度实测值如图10所示。详细测试结果与设计指标对比如表1 所示,结果满足设计要求。

图9 Ku波段功分放大3D-MCM实物

指标设计要求值实测值 输出参考信号功率/dBm0~104.0~5.2 输出自校信号功率/dBm0~54.5~5 输出自校信号衰减态功率/dBm-25~-20-23.2~-21.6 输出自校信号开关隔离度/dB≥35>40 输出发射激励信号功率/dBm10.5~14.510.7~11.0

图10 输出功率与开关隔离度的实测值折线

3 结束语

本文从实现微波三维集成模块的实际应用出发,针对微波信号垂直互连传输匹配差、传输插损大等技术问题开展仿真优化设计,并根据仿真结果开展了Ku波段功分放大3D-MCM组件的设计、装配以及测试工作。实测结果表明,3D-MCM组件在实现小型化设计的同时很好地满足了设计指标要求,具有十分重要的意义。