WO3薄膜电致变色器件的响应时间测试及其改善方案

2021-05-11孙天皓刘红均伏桂月刘召军邱成峰

孙天皓,刘红均,伏桂月,娄 飞,李 涵,刘召军,邱成峰

(南方科技大学 电子与电气工程系,广东 深圳 518055)

1 引 言

电致变色技术是指在外加电场的作用下,离子如H+、Li+注入或者脱离材料的过程中发生电化学反应,从而导致材料的光学性能如折射、透射、反射等发生改变[1-3],使得材料的光学特征发生可逆的改变。这种改变并不仅仅局限于肉眼可观察到的可见光范围,还包括紫外光波段、红外光波段和绝大多数电磁波波段[4-5]。由于电致变色现象是以电压信号作为控制手段,这在目前的显示方式中十分便利,应用电致变色现象,人们可以通过简单地改变电压信号来较为便捷地调控颜色,这使得电致变色现象在智能窗、汽车后视镜等领域有着十分广泛的应用[5-7]。

电致变色材料依据材料属性的不同一般分为无机电致变色材料和有机电致变色材材料两大类。无机电致变色材料的特点是其材料的电子排布不够稳定[8],在外界电压驱动条件下发生氧化还原反应,接受或失去电子阳离子的同时会发生价态的变化从而导致材料的颜色发生某些相应的改变。一般常见的具有电致变色效应的过渡金属氧化物有WO3,TiO2,MoO3等[1-4]。而其中WO3是典型的过渡金属氧化物半导体材料,具有价态的多样性和价电子构型的独特性,并且成本低、无毒害、在酸性和氧化条件下稳定等优点,使得其在无机电致变色等相关技术领域得到了十分广泛的应用[2,5],但是用其制作的电致变色器件还存在响应时间过长、光学调制幅度较低等问题。其中响应时间是电致变色器件能够在实际生活中广泛应用的关键因素。电致变色器件的响应时间是指器件在外界电压驱动下,从褪色状态进入着色状态或者从着色状态进入褪色状态所需要的时间[6]。通常情况下,一般以器件的透过率变化达到光学调制幅度ΔT的90%所需要的时间计算。而电致变色器件的光学调制幅度ΔT是器件在625 nm波长下处于着色状态与褪色状态下光线透过率的差值。

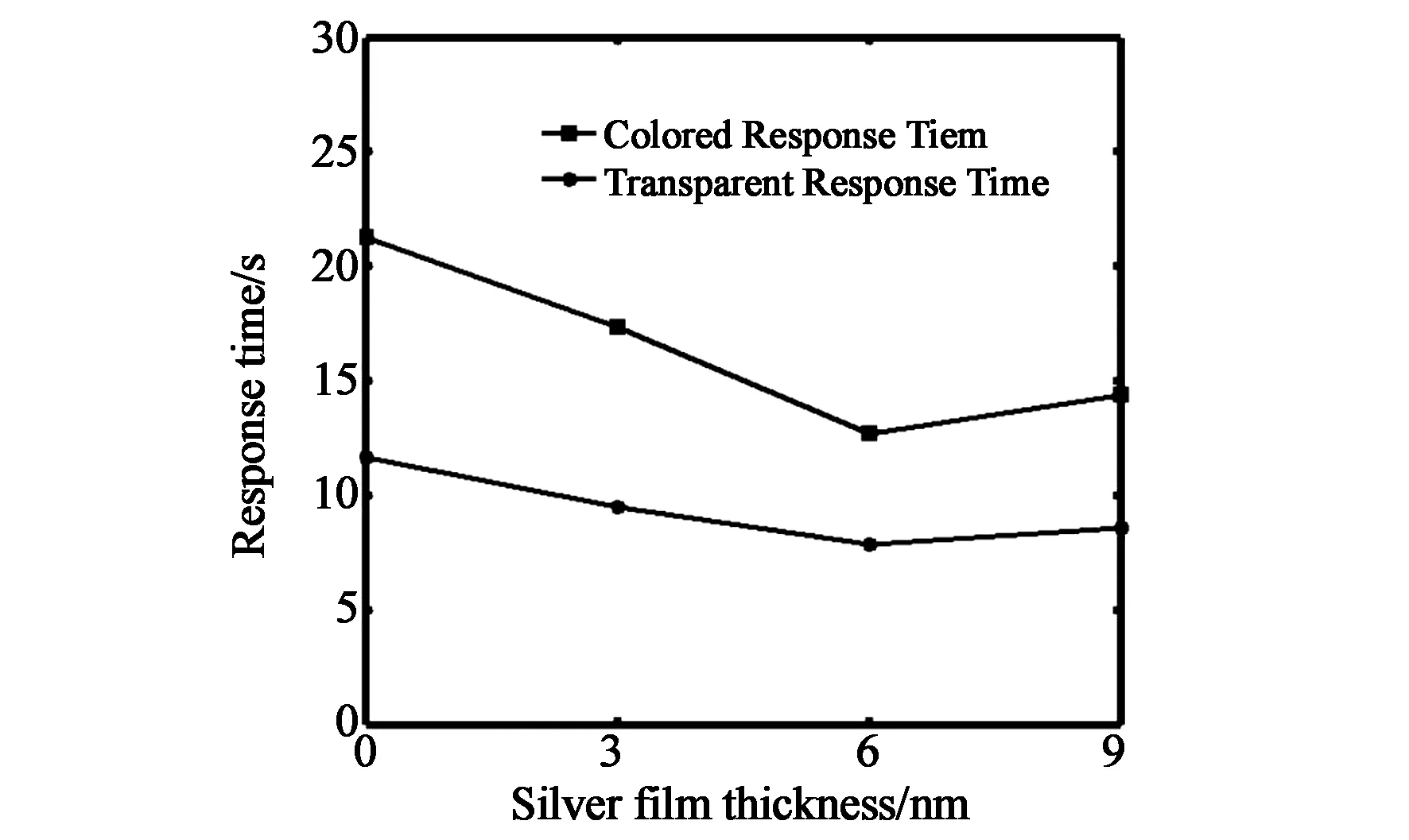

为了能够进一步缩短响应时间,本文使用磁控溅射制备了WO3薄膜,以及相应的电致变色器件,并研究了其光学调制幅度以及着色态和褪色态的响应时间,发现在制备WO3薄膜过程中氧气流量过低或者过高,都会使器件的响应时间延长以及光学调制幅度减小。确定了在较优的氧气流量下所制备的WO3薄膜后,我们采用电子束蒸发法在WO3薄膜上蒸镀了不同厚度的Ag膜,形成了WO3-Ag的复合薄膜结构的电致变色器件。经过测量发现Ag层的引入可以明显缩短器件的响应时间,这是由于Ag具有良好的导电性能,可以提高离子与电子的传输速率,但过厚的银层同时也会增加对离子与电子传输的阻碍。随着银层厚度的增加,器件的两种响应时间均出现了先减小后增加的趋势,而光学调制幅度则由于Ag膜的存在出现单调的递减趋势。

2 实 验

2.1 实验用品与设备

无水乙醇,丙酮,ITO玻璃(30 mm×30 mm×1.1 mm,方阻为10 Ω),碳酸锂(阿拉丁试剂,纯度99.99%),碳酸丙烯酯(阿拉丁试剂,纯度99%),PVC板,UV光固胶,超声清洗台(南方科技大学检测中心),SEM显微镜(南方科技大学皮米测试中心),双腔磁控溅射机(南方科技大学检测中心),电子束蒸发机(南方科技大学检测中心),可见光分光光度计(上海菁华,723PC自动)。

2.2 实验准备

实验所制作的基片使用ITO导电玻璃,开始制作器件前先对基片进行超声清洗,清洗的步骤为:将基片放入装有无水乙醇的烧杯中,使用化学刻蚀清洗台超声清洗20 min;然后将基片放入装有丙酮的烧杯中,使用化学刻蚀清洗台超声清洗20 min;最后将基片表面残留的液体用氮气清理干净。

基片清洗完毕后,开始制备电解液。本实验采用基于锂离子盐的液体电解质体系。电解液使用碳酸锂与碳酸丙烯酯(PC)调配而成,使用电子秤量取3.7 g碳酸锂,使用烧杯量取500 mL碳酸丙烯酯,配置1 mol/L量浓度的电解液。将碳酸锂倒入装有碳酸丙烯酯的烧杯内,使用水浴加热法,在70 ℃的加热条件下不断搅拌1 h,直到碳酸锂基本溶解于碳酸丙烯酯内。

2.3 WO3薄膜的制备

使用磁控溅射法制备WO3薄膜[8-10]并采用南方科技大学检测中心提供的双腔磁控溅射机实现,该套设备分为过渡腔室和磁控溅射腔室两部分,并同时配备直流电源与射频电源。

对于氧化钨这一类金属氧化物,本实验采用纯钨作为靶材,工作气体选用氩气与氧气的混合气体,钨被溅射后会被氧气氧化为氧化钨,并沉积在基底上从而形成氧化钨薄膜,但采用直流磁控溅射会使得氧化钨聚集在靶材表面从而影响溅射效果,因此需要使用射频磁控溅射完成氧化钨薄膜的制备[11],制备WO3薄膜的工艺参数如表1所示。

表1 WO3薄膜制备工艺参数Tab.1 Process parameters of WO3 film preparation

使用射频磁控溅射法时对能正常达到起辉的氩气流量有要求,当氩气流量低于25 mL/min时无法正常起辉,因此在所有的样品制备中,均采用50 mL/min的氩气流量来保证双腔磁控溅射装置能正常起辉。本实验所有的氧化钨薄膜的加工工艺均不对基片进行加热处理,溅射完成后也不会对薄膜进行退火处理,这是由于不经过热处理的氧化钨一般为非晶态或者不良结晶态的薄膜,而在经过热处理后薄膜会转变为结晶态的薄膜,这会极大地影响到薄膜内部的空隙度。大量资料表明[12-15],较为疏松的空隙度更有利于离子的进入和抽出,这会使电致变色器件的响应时间缩短,着色效果提高。

2.4 Ag-WO3复合薄膜的制备

制备Ag-WO3薄膜采用双腔磁控溅射机与电子束蒸发机两种设备实现。其中WO3薄膜的制备已在2.3小节阐明。在已经制备好WO3薄膜基片的基础上,进一步制备Ag薄膜,Ag薄膜的制备使用电子束蒸发机来完成。制备Ag-WO3复合薄膜的工艺参数如表2所示。

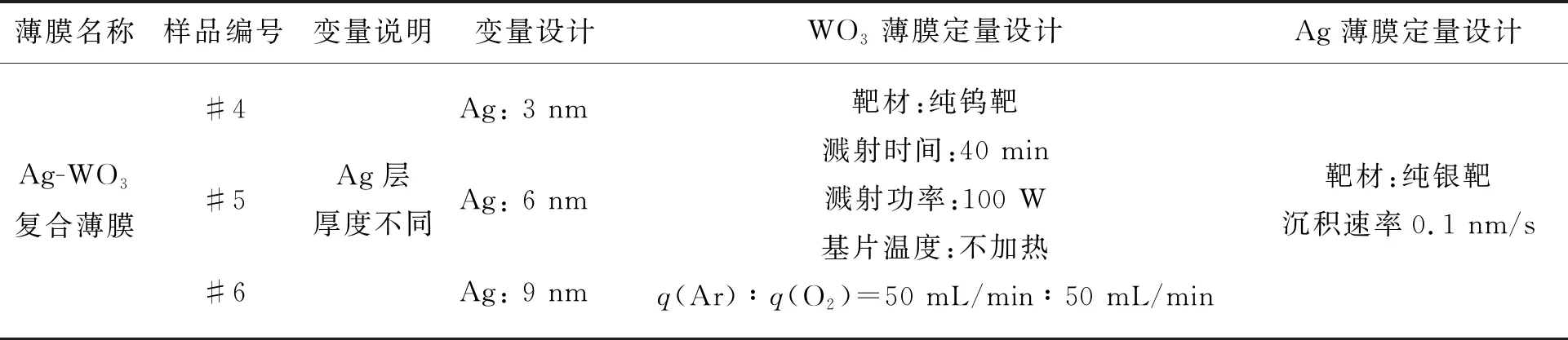

表2 Ag-WO3薄膜制备工艺参数Tab.2 Process parameters of Ag-WO3 film preparation

对于使用电子束蒸发法制备Ag薄膜的工艺,主要设置参数有沉积速率与薄膜厚度两项指标,沉积速率通常在0.1~0.3 nm/s之间选取,过高的沉积速率成膜效果不好并且也会对设备造成影响,本实验需要的Ag薄膜厚度均在几纳米,故沉积速率选取0.1 nm/s。

2.5 器件组装

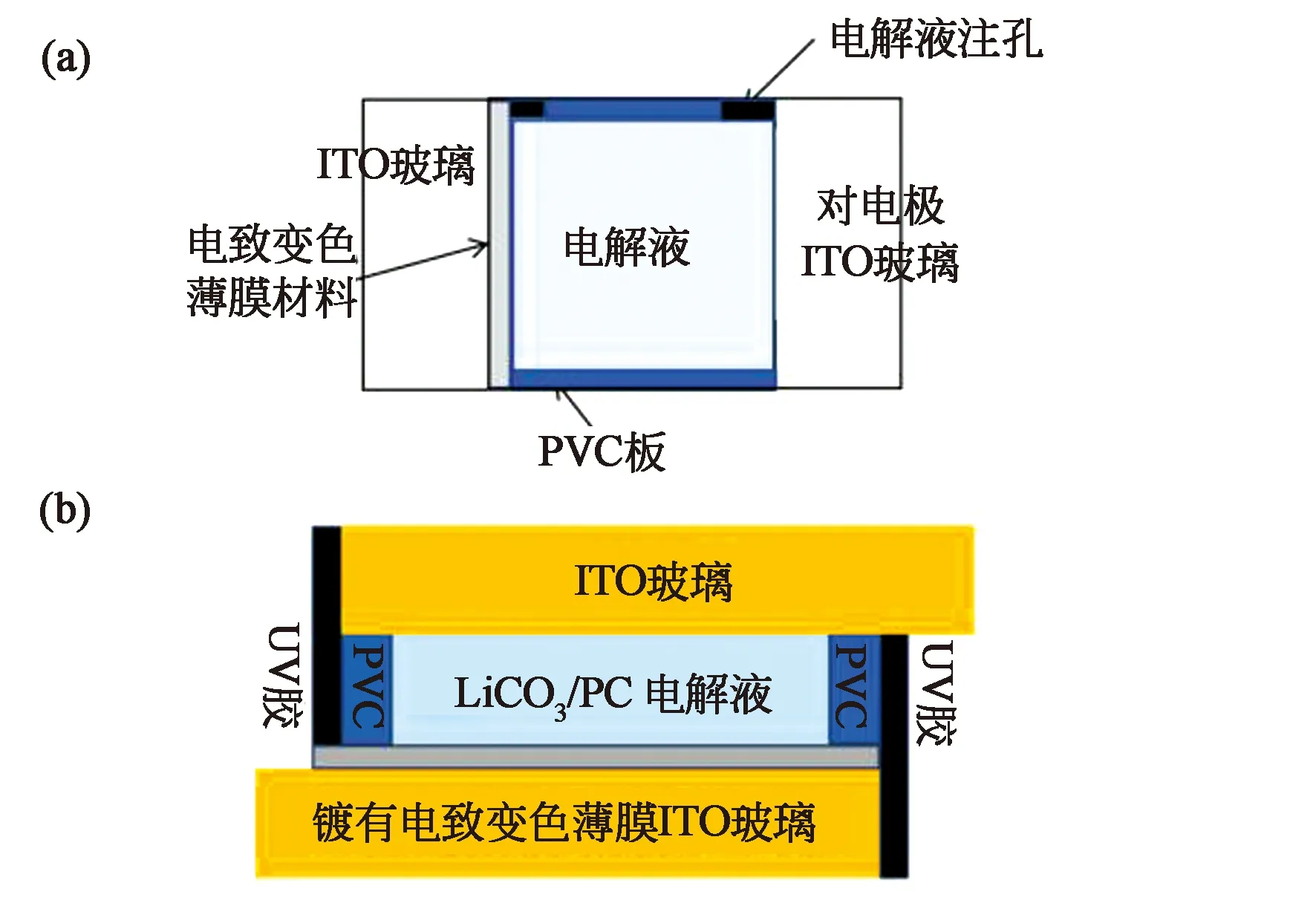

一般电致变色器件的组装过程中,常常会出现电解液的泄漏或者产生气泡等问题。为了解决这类问题的发生,在镀有薄膜的ITO玻璃表面用厚度为1 mm的PVC板构建一个电解液槽,并留出两个开口,防止在注入电解液时产生气泡,然后与另一块ITO组合,形成一个夹层结构,并用UV光固胶进行外封处理,电解液槽的构建如图1(a)所示。最后使用注射器将电解液从注入口注入到电解液槽内,并用UV光固胶将注入口封死。整体电致变色器件的示意图如图1(b)所示。

图1 电解液槽(a)及电致变色器件(b)的构建示意图Fig.1 Construction diagrams of electrolyte tank (a) and electrochromic device (b)

3 实验结果与讨论

3.1 不同氩氧流量比下WO3薄膜的SEM结果

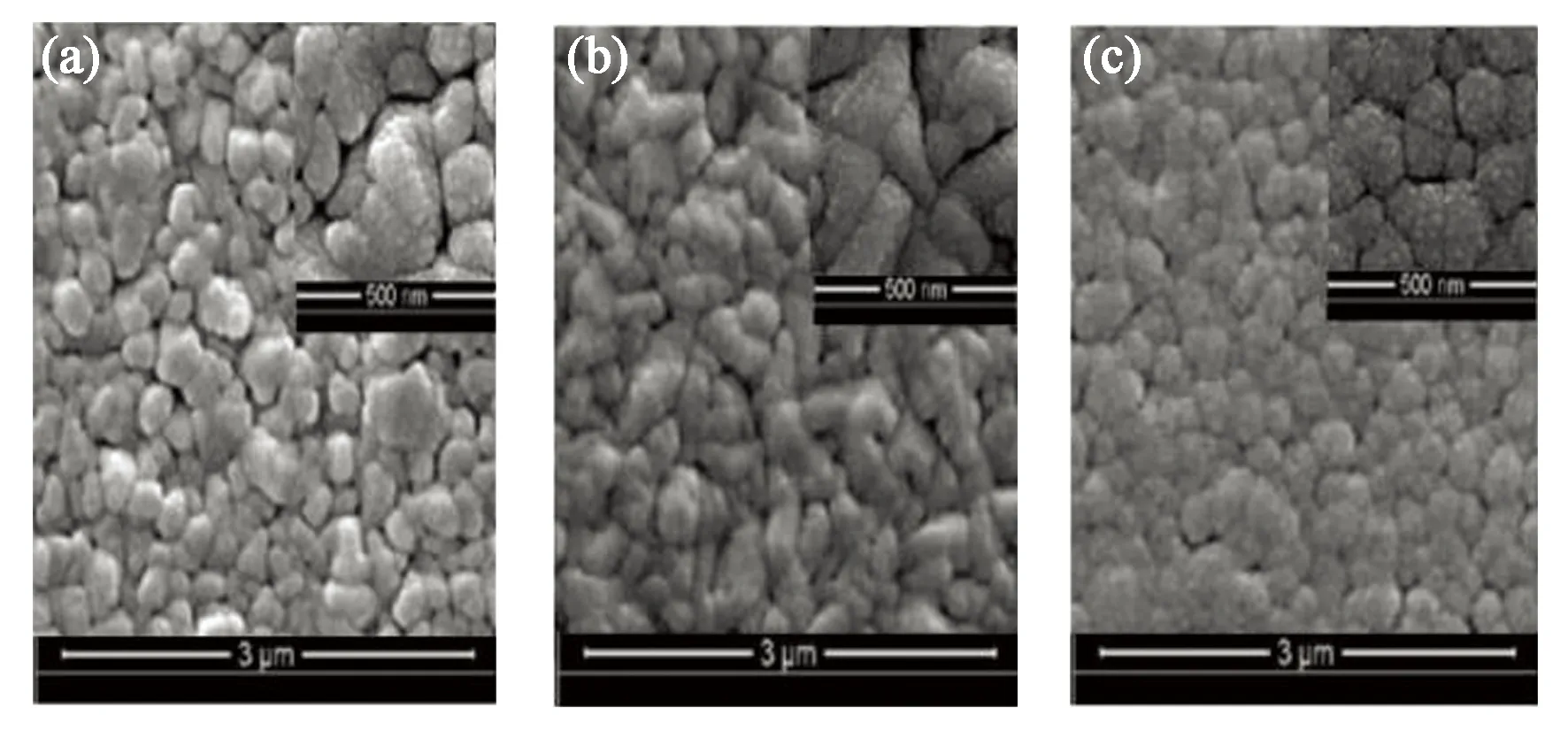

图2为氩氧流量比分别在50∶25,50∶50以及50∶100条件下,放大倍数为5万倍与15万倍,相应标尺为3 μm与500 nm下的氧化钨薄膜SEM图像。通过观察这3幅图像可以看出,随着氩氧流量比的逐渐提高,也就是氧气含量的逐渐提高,薄膜表面的平整性得到提高,薄膜表面的颗粒分布更加均匀细化,薄膜表面的空隙逐渐缩小。出现这样的情况可能是两点原因:(1)当氧气含量从不足变为充足时,被溅射的W能够完全地被氧化为WO3,使沉积的薄膜内部不会混有未被氧化的W,薄膜形貌得到改善;(2)当氧气量由充足变为过量时,由于腔室内氧分子数量过多,当W被溅射后氧化为WO3向基底扩散的过程中,与氧分子发生碰撞的次数提高,从而降低了WO3分子扩散动能,而动能的减小会导致WO3分子在基片表面的扩散强度下降,使薄膜更加平整致密。然而,过于致密的薄膜会对电致变色器件的响应时间产生不利的影响,我们将在以下内容中做详细的讨论。

图2 氩氧流量比分别为(a)50∶25,(b)50∶50,(c)50∶100条件下制备的WO3薄膜的SEM图。Fig.2 SEM images of the WO3 films under the different argon-oxygen flow ratios.(a)50∶25;(b)50∶50;(c)50∶100.

3.2 不同氩氧流量比下WO3薄膜电致变色器件的响应时间

为了测量响应时间,首先我们测试了电致变色器件的光学调制幅度ΔT。用分光光度计的扫描模式,将分光光度计的光谱扫描范围设定为550~650 nm,光谱扫描分辨率设置为1 nm。将3种不同氩氧流量比条件下制备的电致变色器件的褪色态与着色态进行光谱扫描,得到6条透过率曲线,结果如图3所示。

图3 不同氩氧流量比条件下所制备WO3薄膜的电致变色器件的透过率测量结果Fig.3 Transmittance results for the electrochromic devices of WO3 films under the different argon-oxygen flow ratios

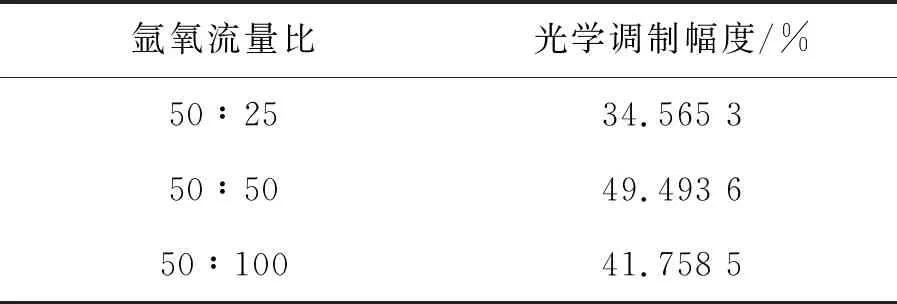

由图3可见,在550~650 nm光谱区间内,3种不同的氩氧流量比下所制备的WO3薄膜电致变色器件的褪色态曲线基本保持一致。而对于3种氩氧流量比下的着色态,则氩氧流量比在50∶50条件下,电致变色器件的着色态的透过率最低。进一步通过在630 nm处计算不同氩氧流量比下WO3薄膜电致变色器件的着色态与褪色态透过率差值,得到不同氩氧流量比下电致变色器件的光学调制幅度ΔT,计算结果如表3所示。由表可知,在氩氧流量比为50∶25时光学调制幅度为34%左右;氩氧流量比为50∶50时光学调制幅度为49%左右;氩氧流量比为50∶100时光学调制幅度为41%左右。器件的光学调制幅度在氩气固定的条件下,随着氧气流量的升高先增大后减小。在氩氧流量比较低时,WO3电致变色薄膜内有大量未被氧化完全的W存在,使薄膜W元素与O元素的比例大大地高于正常WO3的比值,薄膜的电致变色性能严重受到影响。当提高氧气流量后WO3电致变色薄膜内基本不存在未被氧化完全的W,薄膜的着色效果提高,器件处于着色态下的透过率明显下降,光学调制幅度得到有效提高。当氧气流量继续升高时,按照之前的SEM分析薄膜表面的致密提高,则不利于离子与电子的进入,并且过高的氧气流量会使得沉积过程中WO3的扩散与O2分子的碰撞次数提高,其动能大幅降低,在相同溅射时间内沉积在基片上的数目降低,最终导致薄膜厚度变薄,所以变色效果不理想,光学调制幅度又会下降。所以过高或者过低的氩氧流量比都会对器件的着色效果产生影响,导致其光学调制幅度的下降。

表3 不同氩氧流量比下电致变色器件的光学调制幅度Tab.3 Optical modulation amplitude of the electrochromic devices under the different argon-oxygen flow ratios

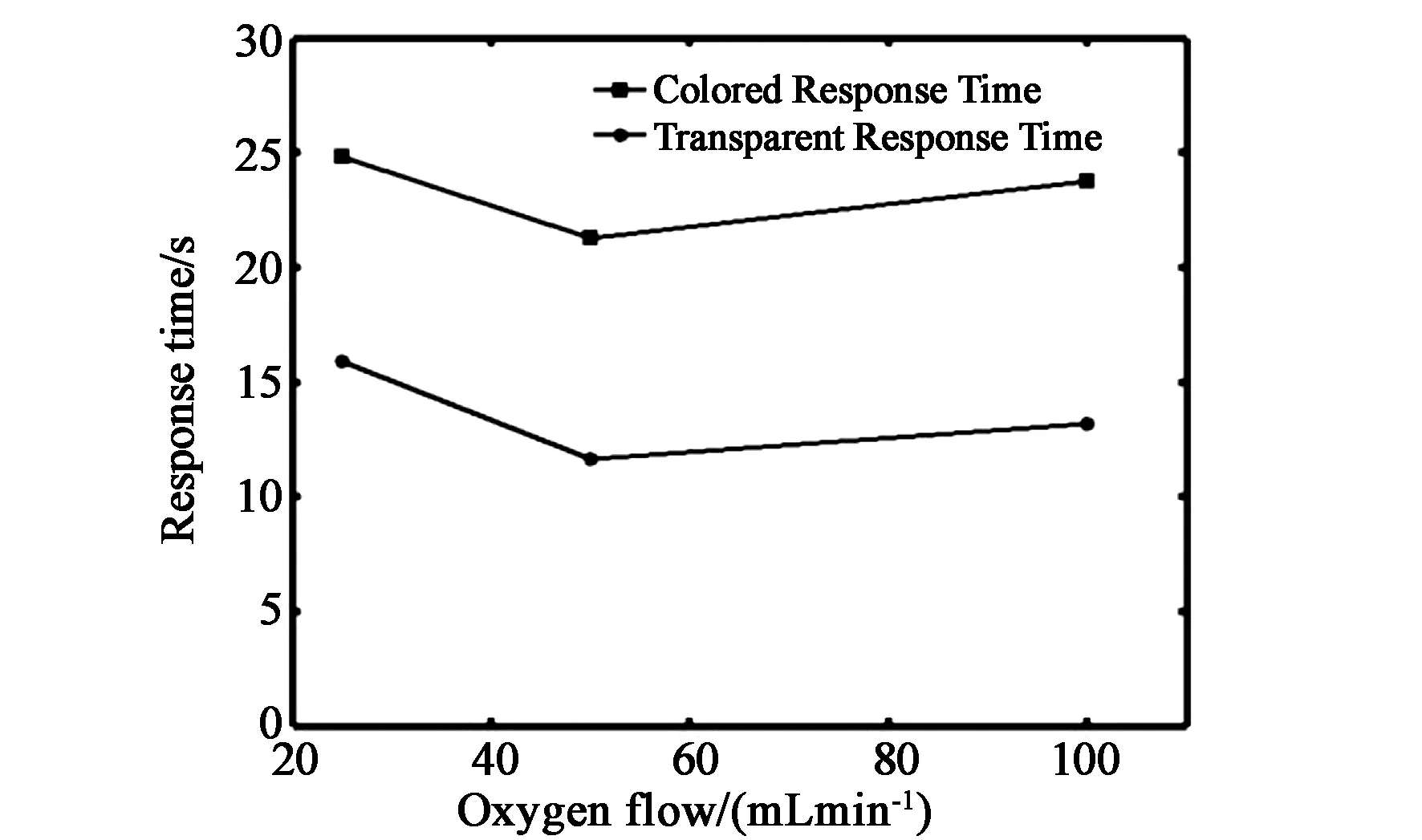

使用分光光度计的动力学测试模式,输入波长为630 nm时器件褪色态与着色态的透过率差值为器件的光学调制幅度。使用+1.5 V的驱动电压驱动40 s,使器件完全进入褪色态,测量器件从褪色态开始直到透过率下降了光学调制幅度的90%所需的时间记为着色响应时间;使用-1.5 V的驱动电压驱动40 s,使器件完全进入着色态,器件从着色态开始直到透过率升高了光学调制幅度的90%所需的时间记为褪色响应时间。3种器件的两种响应时间随氧气流量的变化如图4所示。可见,在氩氧流量比为50∶25时着色响应时间为24.86 s,褪色响应时间为21.27 s;氩氧流量比为50∶50时着色响应时间为21.27 s,褪色响应时间为11.68 s;氩氧流量比为50∶100时着色响应时间为23.79 s,褪色响应时间为13.19 s。器件的两种响应时间均随着氧气流量的升高先减少后增加。在响应时间的测量过程中,各个实验条件都完全相同,因此响应时间的不同仍取决于电致变色层WO3的质量。由于当氧流量过低时,制备过程中氧气含量不足,生成的WO3薄膜中钨元素未能完全氧化,从而使得器件电致变色响应时间过长。当氧流量提高后,WO3薄膜氧化纯度提高,薄膜的质量得到了改善,所得器件的电致变色响应时间也相应下降。但当氧流量过高时,薄膜的致密性过高,阻碍了电解液中离子的进出,反而引起器件响应时间的升高。因此过高或过低的氧流量都会对器件的两种电致变色响应时间造成不利的影响。

图4 两种响应时间随氧气流量变化曲线Fig.4 Two kinds of curve for response times with oxygen flow

3.3 WO3-Ag复合薄膜电致变色器件的响应时间

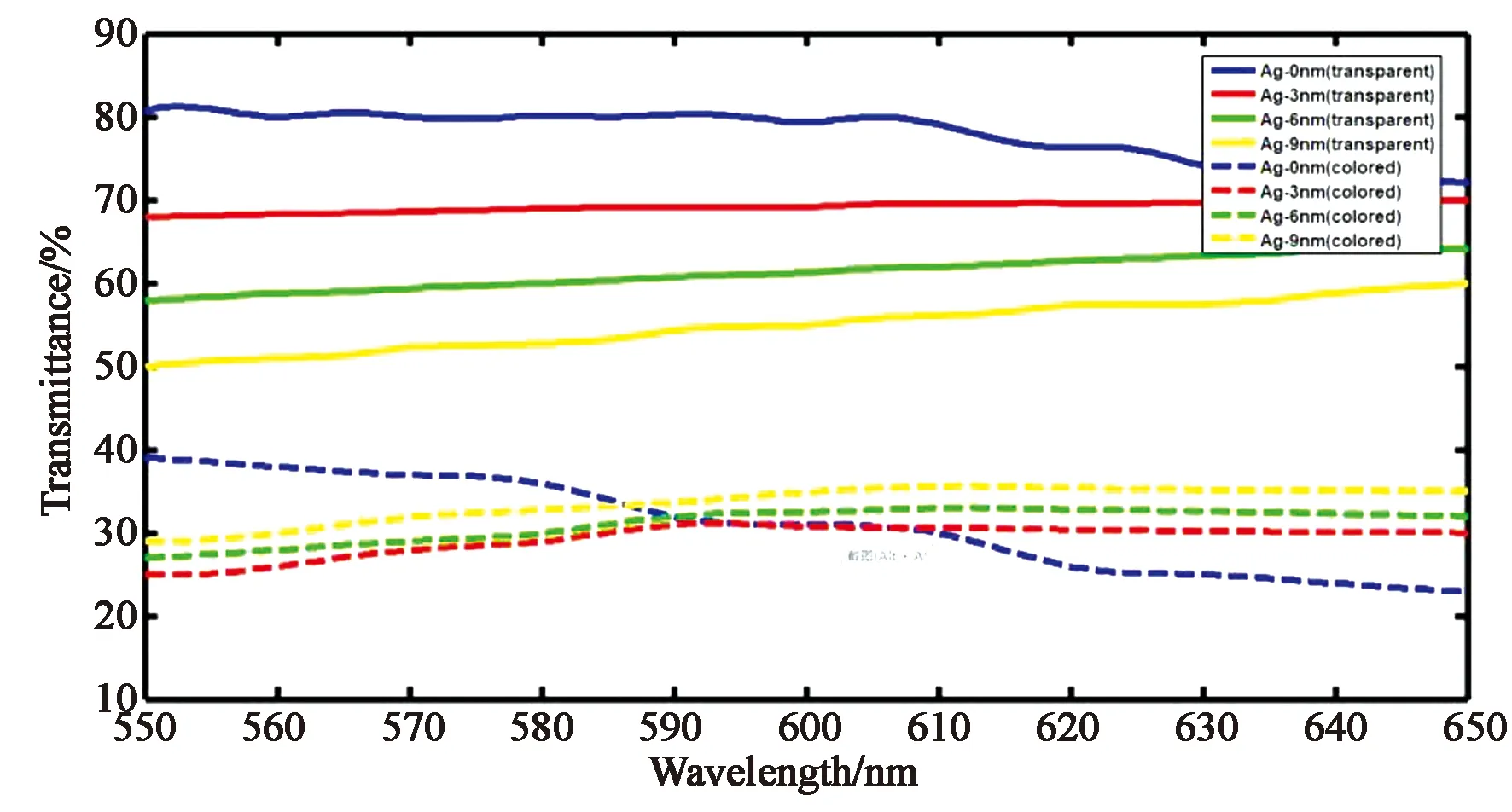

WO3-Ag复合薄膜采用两层的WO3-Ag复合结构,先使用磁控溅射法在ITO表面制备WO3薄膜,由上节分析可知当氩氧流量比选择50∶50时器件的响应时间最短,因此氩氧流量比使用50∶50。对于Ag层的制备来说,使用电子束蒸发法在WO3薄膜表面再制备厚度不同的银膜,形成WO3-Ag的复合薄膜结构并制作相应的电致变色器件。使用分光光度计的扫描模式,将分光光度计的光谱扫描范围仍设定为550~650 nm,光谱扫描分辨率仍为1 nm。将3种不同银膜厚度的电致变色器件的褪色态与着色态进行光谱扫描,结果如图5所示。

图5 不同Ag层厚度下薄膜WO3-Ag的电致变色器件的透过率曲线Fig.5 Transmittance results for the electrochromic devices of WO3-Ag films under different Ag layer thickness

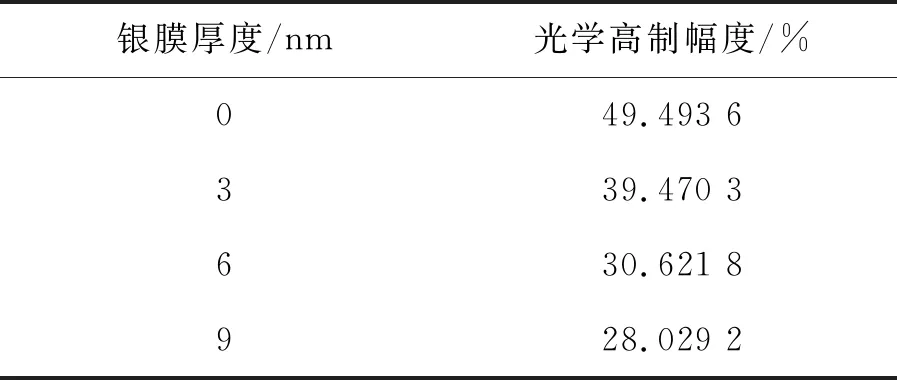

通过对630 nm处器件着色态与褪色态的透过率差值计算,得到不同银膜厚度下器件的光学调制幅度,结果如表4所示。由此可知,当银层加入后,会导致器件的透过率曲线会产生明显变化,这说明银层的引入确实会对器件的透过率产生影响,从而影响器件的光学调制幅度。从褪色态的透过率曲线分析,随着银膜厚度的逐渐提高,褪色态下器件的透过率逐渐下降,银对光具有较强的反射与吸收作用,因此银层的引入不利于器件透过率的提升并且随着银层厚度的提升,这种对光线的阻碍作用越来越强;从着色态的透过率曲线来看,随着银层厚度的提升器件的透过率反而出现了升高,出现这种现象的原因主要在着色态的透过率曲线的测试方法有所不同,着色态的光谱扫描是在器件经过驱动电压变色后,切断电源然后放置1 min后再进行测试而得到的。银作为一种良好的导体具有出色的离子传导率与电子传导率,所以银层引入提高了器件内部的离子与电子的传导效果,当器件经过电压驱动后,锂离子与电子会进入WO3薄膜内部并发生变色效果,切断电源后由于银层的存在使得离子传导率与电子传导率得到提高,存储在WO3薄膜内部的锂离子与电子会更容易自发地从WO3薄膜内部脱离,使器件的着色效果减弱,透过率提高,并且这种自发性的恢复程度会随着Ag层厚度的提高而提高,使器件在着色后的颜色消失更为明显,所以在着色态下,器件经过一段时间的静止后,其透过率会随着Ag层厚度的提高而提高。这就是电致变色器件在开路状态下的自发性衰减现象。最终随着银膜厚度的升高,器件褪色态的透过率逐渐降低而着色态的透过率逐渐升高,使得器件的光学调制幅度逐渐下降。与WO3薄膜电致变色器件响应时间测量方法相一致,3种不同Ag膜厚度的WO3-Ag复合薄膜所构成的电致变色器件的两种响应时间随Ag层厚度的变化,经分光光度计动力学测试模式的测量结果如图6所示。

表4 不同Ag层厚度下器件的光学调制幅度Tab.4 Optical modulation amplitude of the electrochromic devices under different Ag layer thickness

图6 两种响应时间随Ag层厚度变化曲线Fig.6 Two kinds of curves for response times with different Ag layer thickness

由图6可见,在银层引入后器件的两种响应时间均得到了明显的缩短,可以看到使用WO3-Ag复合薄膜结构对电致变色器件的响应时间有着良好的改善作用。从图6变化趋势,可以发现这种响应时间降低的效果,并不是随着银膜厚度的增大而增大,当银膜的厚度达到6 nm时响应时间最短,着色和褪色的响应时间分别为12.71 s和7.89 s,出现这种情况的原因是由于虽然银层的存在使得离子传导率与电子传导率得到了提高,增加锂离子与电子的传输速率,但如果银层的厚度过厚,也会对锂离子的进出造成物理上的阻碍影响锂离子的传输速率从而使响应时间增大。所以在设计这种WO3-Ag复合薄膜时要充分考虑Ag膜的厚度问题,Ag膜厚度过低响应时间改善的效果不明显,而Ag膜厚度过大又会使响应时间增加。

苗壮等人采用水热法制备WO3薄膜,并利用电沉积方法再生长Ag纳米颗粒,构建WO3-Ag复合薄层电致变色器件[16]。单一WO3薄膜器件的着色和褪色响应时间分别为20.68 s和18.95 s,WO3-Ag复合薄膜器件着色和褪色响应时间分别为14.59 s和11.84 s。此响应时间与本论文所得结果大致相当。如进一步优化磁控溅射生长WO3薄膜的反应条件,以及改进Ag膜的生长方式,如李乐等人采用了改进磁控溅射方法并分层、分时的构建WO3-Ag复合薄膜的方式[17],得到WO3-Ag复合薄膜器件的着色和褪色响应时间分别达到了4.36 s和2.12 s。可见,利用银层并优化WO3-Ag复合薄膜的结构,是可提高响应时间的有效方式。

4 结 论

本文介绍了使用磁控溅射法制备WO3薄膜过程,使用磁控溅射法和电子束蒸发法制备WO3-Ag薄膜的过程,以及电致变色器件的组装过程。在此基础上讨论了氩氧流量比这个重要的工艺参数对WO3薄膜电致变色器件响应时间的影响。发现在氩气流量固定为50 mL/min后,随着氧气流量的升高,器件的两种响应时间均出现先下降后升高的趋势,并且在氧气流量为50 mL/min时,器件的两种响应时间最小,着色响应时间与褪色响应时间分别为21.27 s与11.68 s。

研究了不同厚度Ag层的引入对WO3薄膜电致变色器件性能的响应时间的影响。实验结果表明:Ag-WO3复合薄膜的引入对器件的响应时间可以起到明显的缩短作用,这是由于Ag具有良好的导电性能,可以提高离子与电子的传输速率,但过厚的银层同时也会增加对离子与电子传输的阻碍。随着银层厚度的增加,器件的两种响应时间均出现了先减小后增加的趋势,当Ag层厚度为6 nm时,两种响应时间最小,着色响应时间与褪色响应时间分别为12.71 s和7.89 s。