基于Flotherm的干式变压器散热研究

2021-05-11姚英姿胡良果

姚英姿,胡良果

(施耐德电气上海研发中心,上海201203)

0 引言

干式变压器因体积小、噪声低、环保等诸多优点广泛应用于电力系统中。热特性是反映变压器运行状态和健康水平的重要指标之一,其热点温度直接影响变压器的绝缘老化速度,亦决定着变压器是否处于安全可靠运行状态[1-3]。广泛应用于工业领域的干式变压器,稳定性和可靠性要求高,一般要求使用寿命超过10年。如果机器运行过程中,突发故障或停机将导致严重生产事故和巨大经济损失。因此,在变压器设计时,权衡产品性能、尺寸、价格等因素,准确计算其内部温升,进而合理控制其分布和热点温升,满足标准要求是变压器安全、稳定和高效运行的关键[5]。

1 干式变压器温升传统计算方法

铁芯和绕组是干式变压器的重要组成部分,也是主要发热源。其中,绕组产生的损耗占总损耗的90%左右,因此变压器设计时应重点关注绕组温升。理论上,通过公式(1)可估算绕组的稳态平均温升[2]:

(1)

式中:τ为平均温升;P为功耗;α为表面散热系数,A为绕组表面积。

功耗一定的情况下,温升与绕组表面积和换热系数相关。绕组表面积和换热系数越大,温升越低。但增加绕组表面积和换热系数通常会导致产品尺寸和生产成本增加。因此,在产品设计时,需权衡多方面因素,选用切实可行的最优设计方案。此外,工程上也可以采用公式(2)估算绕组稳态平均温升[4]:

τ=Kqn

(2)

式中,τ为平均温升;K为经验系数,一般取0.26~0.66;q为表面热流密度;n为经验系数,一般取0.75~0.95。其中,经验系数K和n的值需根据变压器类型和实际情况进行修正。另外,内、外绕组通常散热条件不完全相同,也应根据实际情况调整经验系数。所以,绕组温升的工程计算方法很大程度上依赖于经验。

虽然运用理论和经验公式可以大致估算变压器的绕组温度,但无法保证结果的准确性,更无法确定热点位置,无法有效指导变压器热设计。

2 基于Flotherm的干式变压器热仿真

热仿真软件Flotherm功能强大,可实现从元器件级、PCB板和模块级、系统级到环境级的热分析。其专业稳定的求解器与网格技术,先进的动态可视化后处理技术,强大的自动优化及专业的数据库管理在热仿真领域应用广泛。

2.1 仿真模型

干式变压器一般安装在具有独立风道的机柜中,根据安装和散热方式可分为不同类型。本文重点研究风机位于柜顶,采用吸风冷却的立式变压器,如图1所示。干式变压器主要由铁芯、高压绕组、低压绕组、风桶等部分组成,如图2所示。在风机驱动下,气流从柜门进风口进入,经过风桶底部进入风道对绕组和铁芯进行冷却,最后受热后的空气通过柜顶风机罩排出。

图1 干式变压器柜结构 图2 干式变压器结构

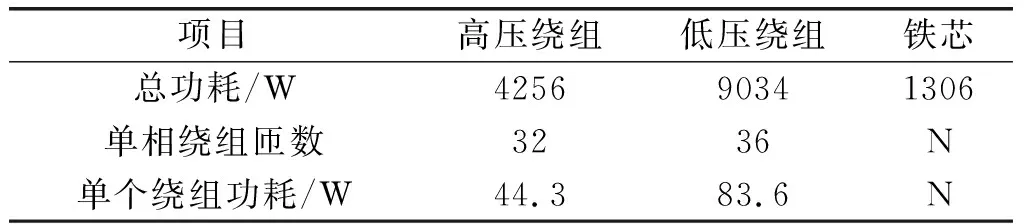

本文以某590 kVA变压器为例,运用Flotherm软件进行热仿真。该产品采用的绕组绝缘纸材料为Class C, 最高耐受温度为220 ℃。变压器表面油漆为class H级,最高耐受温度为180 ℃。考虑设计余量,设定绕组和铁芯的仿真最高温度限值为150 ℃。变压器铁芯由不同尺寸的硅钢片叠加而成,为方便建模将其简化成规则图形。变压器绕组由缠绕绝缘纸的铜棒环绕而成,为方便建模暂不考虑绝缘材料对散热的影响,将绕组简化成铜质圆环。变压器具体设计参数如表1所示。假设环境温度40 ℃,根据变压器三维模型和设计参数,建立简化仿真模型如图3所示。

表1 变压器设计参数

图3 变压器仿真模型

2.2 仿真结果

2.2.1 绕组热点

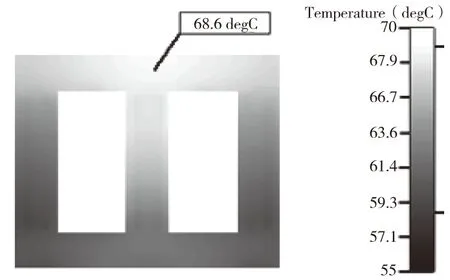

基于上述简化模型,通过软件仿真计算,得到变压器高压绕组、低压绕组和铁芯的温度分布,如图4、图5、图6所示。从图中可以清楚看到绕组热点及其分布,其中高压绕组和低压绕组的热点均出现在靠近风桶出口,大概1/4绕组处。低压绕组最高温度为114 ℃,高压绕组最高温度为93 ℃,两者均低于最高温度限值150 ℃。铁芯最高温度为68.6 ℃,远低于最高耐受温度。可见,本变压器产品完全满足散热要求,并且还存在进一步优化的可能。

图4 三相低压绕组温度分布

从上述仿真结果还可以看到,每相绕组沿铁芯轴向温度分布非常相似。为缩短仿真求解时间,可以考虑用单相绕组代替三相绕组进行求解。简化为

图5 三相高压绕组温度分布

图6 铁芯温度分布

单相绕组后的绕组温度分布如图7、图8所示。从结果看,单相绕组和上述三相绕组热点位置一致,并且最高温度也非常接近,温差在4 K以内。可见,变压器单相绕组简化模型能保证仿真结果的准确性,并能有效缩短建模和仿真求解时间,是一种经济有效的变压器仿真模型简化方法。

图7 单相低压绕组温度分布

图8 单相高压绕组温度分布

2.2.2 封板与柜体间隙对系统有效风量的影响

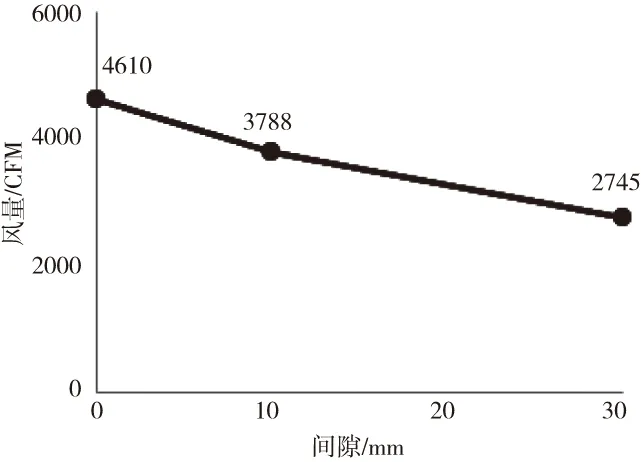

变压器安装到机柜中后,通常封板和柜体四周存在间隙,导致一部分气流从间隙穿过后直接排到柜外,造成气流短路。对变压器来说,只有通过风桶的气流是有利于系统散热的,即有效风量。本文将利用仿真软件进行流场仿真,分析封板和柜体间隙对系统有效风量的影响。同样以上述某变压器产品为例,仿真得到间隙分别为0 mm、10 mm、30 mm时的系统有效风量,如图9所示。

图9 封板与柜体间隙vs.有效风量

从图9可以看到,当封板和柜体间隙为0 mm时,变压器系统密封良好,此时有效风量为4610 CFM;当封板和柜体间隙为10 mm时,有效风量下降为3788 CFM,降幅17%;当封板和柜体间隙为30 mm时,有效风量下降为2745 CFM,降幅40%。可见,封板和柜体之间的间隙对有效风量非常敏感,特别是当间隙大于10 mm时,有效风量显著下降。因此,在变压器设计过程中,确保封板和柜体的良好密封对保证有效风量,提高散热效率具有重要意义。

3 干式变压器温度测量

变压器在线监控装置主要关注变压器运行参数和绝缘状况参数,而变压器热点温度是重点关注的参数之一[6-7]。为保证变压器运行的可靠性和稳定性,通常在变压器绕组上布置测温装置,实时监控其运行过程中的温度情况,当温度超过限值时触发预警或停机保护。

变压器属于高压设备,热电偶不能直接粘贴在绕组上测温。业内通常采用可以耐高压的PT100或光纤进行测温。由于光纤价格昂贵,大多数变压器产品首选PT100作为测温仪器。但为了达到耐压要求,PT100测温探头表面通常包裹有较厚的绝缘材料,如聚四氟乙烯。绝缘材料的导热性能很差,这将直接影响测温结果的准确性和灵敏性。

为了比较不同测温仪器的准确度和灵敏度,把光纤、PT100和热电偶同时布置到某热板上进行测温对比实验。通常热电偶的准确度和灵敏度较高,以此为基准对比PT100和光纤的测试结果,见图10。从图10可以看到,光纤与热电偶的测温结果非常接近,温差在5 K以内,而且温度跟随性也很好;PT100与热电偶测温结果差别较大,稳定后的温差在25 K左右,温度跟随性也很差。基于测试结果:光纤测温的精度和灵敏度都远远优于PT100,能保证变压器产品实时测温的准确性和灵敏性。如果一定要选用PT100作为温度仪器,建议考虑较大的设计余量以保证机器正常运行。

图10 不同测温仪器测试结果对比

4 结论

本文通过运用Flotherm热仿真软件,以某干式变压器为例,研究了干式变压器设计中常见的散热问题,结论如下:

1)变压器绕组热点通常出现在靠近风桶出口,大概1/4绕组处,这为实时温度监控仪器位置选取提供了参考。

2)封板与柜体间隙对系统有效风量影响显著,间隙越大,有效风量下降越明显。实际产品设计中,应特别注重改善风道密封性,以提高散热效率。

3)温度监控仪器中,光纤测温能保证较好的精准度和灵敏度,应优先考虑。

上述结论,为干式变压器散热设计提供了参考和依据,也为产品改进和优化提供了方向。