超高层屋面塔吊钢基础施工技术

2021-05-11杨翔

杨翔

(广州珠江建设发展有限公司)

在实际工程中,塔式起重机的基础广泛采用现浇钢筋混凝土基础,钢筋混凝土塔吊基础的体积大,混凝土用量多,且其具有不可拆卸性和不可移动性,因此造成大量的资源浪费。为了解决浪费和不能重复利用的问题,对钢梁装配式塔式起重机基础设计及施工进行必要的分析。

1 工程概况

中国南方航空大厦工程位于广州市白云区白云新城云城东路西侧。本工程占地面积23311m2,总建筑面积194729m2。其中,地上结构建筑层数37 层,地下室层数4层,主塔楼为钢结构,总高度约160m,首层至6 层为裙楼。该工程主塔楼外框柱采用圆钢管柱,核心筒结构采用钢板剪力墙结构,核心筒结构与外框钢管柱之间采用U 型钢梁及工字钢梁连接。

2 塔吊基础设计

该工程采用大型塔式起重机TC7035 完成主体结构施工后,紧接着要吊装单元式玻璃幕墙,单元式玻璃幕墙单块重量有1.2 吨。为节省大型塔式起重机的租赁费用, 而且该工程在33 层开始内缩,无法采用传统的电动葫芦环形轨道进行幕墙安装,于是在屋面上安装一台中小型塔吊SYT80 进行玻璃幕墙、大型机电设备及装修材料等吊装是最佳办法。根据工程相关图纸、现场情况及设计院提供的荷载受力,通过“合理采用现有平面及空间,合理穿插施工,合理平面布置”,将塔吊安装在已施工完成塔楼核心筒位置。

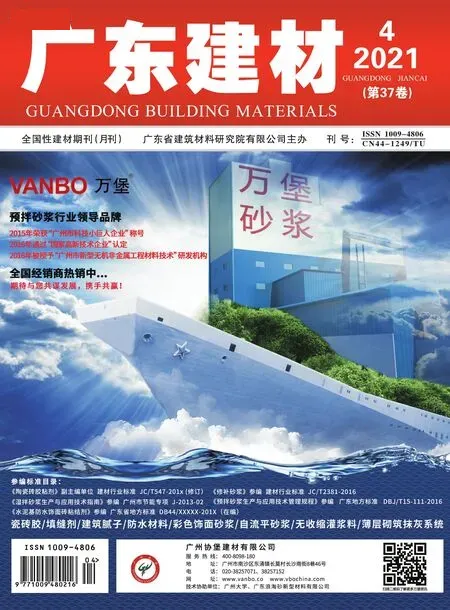

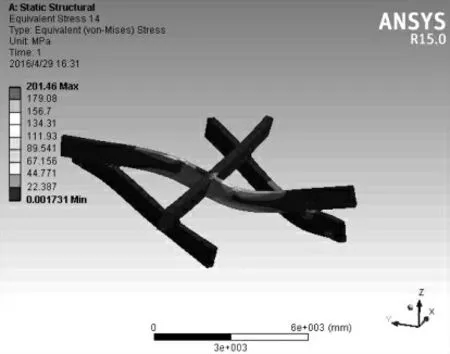

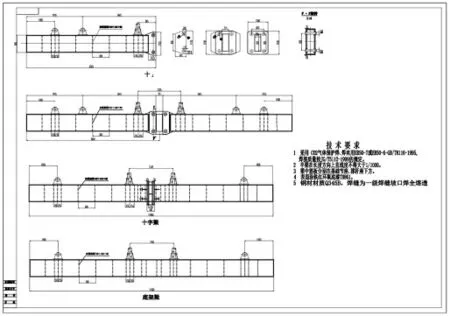

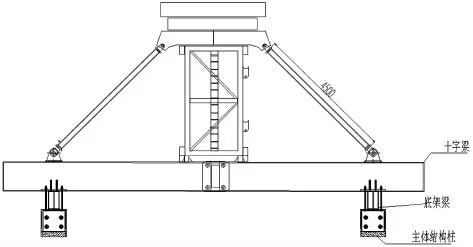

由于上述塔机需安装在已完工的主体结构上,为此结合相关图纸、塔吊的自重及起重能力等相关因素,对塔机在工作工况时所承受的吊重、自重、风力、惯性力等载荷进行分析、计算(如图1 所示)及设计(如图2 所示),确定塔吊基础采用十字钢梁支撑基础。塔吊基础如图3、图4 所示。

3 施工流程

图1 塔吊基础应力

图2 塔吊基础设计图

图3 塔吊基础平面图示意

图4 塔吊基础立面图示意

测量放线→塔吊钢基础深化设计→钢基础加工制作→现场安装支座及钢梁→支座及钢梁防腐处理→塔吊安装

4 施工方法

4.1 支座及钢梁加工

根据塔吊基础设计图纸,塔吊基础支座及基础钢梁在钢结构加工厂加工制作完成,钢梁选用国标热轧H 型钢进行拼装,尺寸及质量严格按设计图纸要求进行加工制作。

4.2 塔吊基础安装

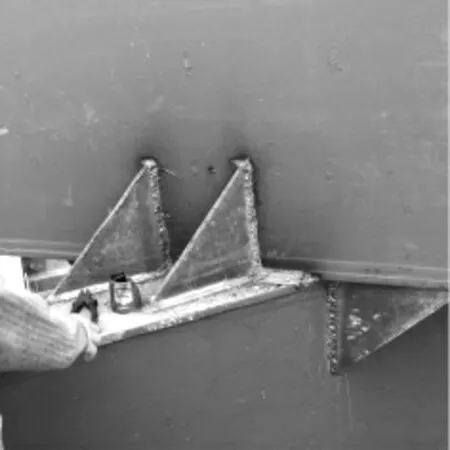

每条钢梁利用原有大型塔吊(TC7035)吊装,每条钢梁的两端均焊有耳板作为起吊点之用,以防止起吊钢梁时不平衡,之后耳板用作钢梁与撑杆进行销轴连接的节点。在安装前先在屋面层核心筒剪力墙上利用水钻穿墙打孔(Φ50 孔径),剪力墙两侧安装预先制作的支座各一个,在Φ50 孔径内水平穿插Φ48 高强螺栓将牛腿对夹牢固(如图5 所示),然后焊接在钢板剪力墙上。

图5 高强螺栓将牛腿对夹牢固

在钢板剪力墙及牛腿上垫50mm 厚支座板,然后在支座板上架设基础底架梁,底架梁上侧盖压40mm 厚钢板,再与牛腿用高强螺栓对夹,将底架梁紧固在钢板剪力墙上。水平高强螺栓承载牛腿的剪切力,竖向高强螺栓承担底架梁拉力,各高强螺栓预紧力一致,确保各螺栓受力均匀。底架梁上架设基础十字梁,十字梁中间交叉连接采用销轴式连接,四个与底架梁交叉连接点采用二氧化碳气体保护焊配合加强筋板焊接而成(如图6 所示),加强筋板焊接时遇到风力稍大时,用模板三面挡风,预防焊缝因二氧化碳流失造成气孔。

图6 十字钢梁与平行底架梁的连接采用加强筋板焊接而成

基础节连接支腿与十字梁连接采用二氧化碳气体保护焊接完成(工厂焊接),然后用12 颗Φ30×360×10.9 级节高强螺栓连接,基础支脚尺寸为1.60m×1.60m,基础节吊装过程如图7 所示。

图7 基础节吊装过程

4.3 钢基础梁的安装偏差控制

底架梁、十字钢梁的安装偏差主要是定位偏差以及高程偏差,在钢板剪力墙上安装牛腿前,采用全站仪在钢板剪力墙上实测放样,确保牛腿定位偏差在2mm 以内,牛腿四角高程偏差在1.5mm 以内,从而保证底架梁安装偏差得到控制;十字钢梁与底架梁安装前,采用全站仪在底架梁上进行支座实测放样,确保支座定位偏差在2mm以内,支座四角高程偏差在1.5mm 以内,从而保证十字钢梁安装偏差得到控制。十字钢梁的组合安装通过水准仪来测量高程偏差,其偏差控制在5mm 以内。十字钢梁上的四个塔吊支腿是在工厂进行焊接,确保塔吊支腿定位误差在1mm 范围内。

4.4 高强螺栓连接工艺

⑴在钢基础梁定位调整完成后,开始进行高强螺栓安装。

⑵先对未安装普通固定螺栓的螺孔进行高强螺栓安装,待紧固后,将临时普通固定螺栓逐一用高强螺栓替换,并拧紧。

⑶高强螺栓的紧固,采用分次拧紧,共采用两次,第一次紧固至高强螺栓预拉力60%~80%;第二次紧固至高强螺栓终拧拉力,终拧拉力偏差不大于±10%。

⑷拧紧顺序:钢基础梁的不同连接部位或相同节点的不同部位,有两个构件时,需先拧紧主要构件,再拧紧次要构件。

⑸高强螺栓采用电动扳手进行紧固,高强螺栓终拧后外露丝扣应不得少于2 扣。

4.5 焊接工艺

⑴焊接在钢板剪力墙上的牛腿及十字钢梁与底架梁交叉连接点固定是采用二氧化碳气体保护焊进行焊接。

⑵由于焊接的钢构件板厚度较厚需进行预热,预热温度为100~150℃。

⑶定位焊缝的长度控制在30~60mm,高度在5~8mm,定位焊采用的焊材与实际焊接同型,定位焊的焊缝位置采用对称均匀分布,定位焊的焊接电流稍大于焊接时的电流。

4.6 焊后焊缝处理

⑴焊接完成后,衬垫板、引出引入板需割除,药渣需清理干净;需进行后热处理,后热处理温度为600~650℃。

⑵焊接质量检查:采用超声波进行探伤检查,检查焊缝是否存在未焊透、夹渣、裂纹等。

5 安全控制

在利用QTZ250 (TC7035B-16)) 塔吊安装SYT80(T6011-6)时,6~8 轴线之间板面作为安装期间小部件临时周转区域和起重臂拼装场地,在QTZ250(TC7035B-16)) 塔吊安装区域覆盖范围内6~8 轴线内安排不少于两名安全专员拉上安全警示标志进行安全警戒,禁止无关人员进入施工现场,在整个安装范围内禁止交叉作业,预防高空落物伤人事故发生。

在塔机基础安装作业过程中所有安装人员均正确佩戴安全帽、安全带作为安全保障工作,预防因为安全带脱落或因结构菱角割断安全带高空坠落事故的发生。所有安装人员随时观察每一个工作面,发现安全隐患及时提醒大家,做到不伤害他人也不被他人伤害。

6 组合钢梁塔吊基础变形监测

⑴塔吊安装后基础变形监测:根据塔吊安装高度及满载计算,该塔吊基础变形值在允许范围内,最大变形值为-1.296mm,满足塔吊基础设计要求。

⑵塔吊的垂直度监测:塔吊安装完成后及使用过程中的垂直度均满足规范要求。

7 结语

在中国南方航空大厦工程施工中,通过采用超高层屋面塔吊钢基础施工技术,不但为本工程节约施工成本,同时为塔吊使用过程中的安全运转提供有效的安全保障。