具有串联轴伺服进给系统的跟随误差控制策略

2021-05-11吕盾刘硕赵艳超李文庆赵万华卢秉恒

吕盾,刘硕,赵艳超,李文庆,赵万华,卢秉恒

(1.西安交通大学机械制造系统工程国家重点实验室,710054,西安; 2.科德数控股份有限公司,116600,辽宁大连)

高档数控机床一般指高速高精度多轴联动数控机床,广泛用于航空、航天、汽车及能源工程等领域关键零件的加工。跟随误差是数控机床精度的关键指标之一。进给过程中各轴跟随误差的大小直接决定了多轴数控机床联动轨迹误差及加工零件轮廓误差[1]。

跟随误差源于伺服控制对输入指令的相位滞后和对指令高频分量的衰减。当前,前馈控制器和滤波控制器结合是减小跟随误差的主流控制策略。

前馈控制器主要用于减小相位滞后,消除匀速运动中的跟随误差。零相差跟踪控制器(ZPETC)是前馈控制器研究中的代表性成果[2]。ZPETC适用于低频范围,无法在高频范围内实施有效控制,例如圆角跟随过程[3]。Tomizuka通过前馈增益滤波补偿器,改善了ZPETC增益随频率增加而降低的现象[4],零相差跟踪控制器依赖于系统模型的准确性[3],系统参数的变化和干扰会造成控制作用的失效,因此该方法与摩擦力、反向间隙及轨迹误差补偿[5]、干扰观测器[6]及鲁棒控制器[7]等方法结合,进一步增强了伺服系统抗参数变化能力和抗干扰能力。Tomizuka进一步引入参数在线识别算法,提出自适应零相差跟踪算法[8]。Tung等对ZPETC算法的性能进行了实验测试,发现其圆轨迹的加工精度相比于工业机床最高提高到了20倍[9]。Torfs等在此基础上提出一种拓展带宽零相差跟踪控制算法[10],首先施加零相差跟踪控制器,然后添加额外的前馈控制器以进一步消除剩余的跟随误差,实验证明了该算法可以获得远高于原始ZPETC算法的跟随精度。Braembussche等将状态反馈、前馈控制和力矩波动补偿同时应用于跟随误差控制中,采用前馈控制以减小跟随误差[11]。目前工程上多采用速度前馈控制器,避免对于模型准确性的依赖。

滤波控制器的主要作用是抑制限制伺服带宽提高的机械模态、提高伺服带宽、降低加减速运动过程中的跟随误差。对于典型的滚珠丝杠进给系统,联轴器的扭转模态、丝杠的一阶轴向振动模态、丝杠的一阶和二阶扭转振动模态等都可能成为限制伺服带宽提高的因素。针对这些限制因素,Smith等采用模态滤波器,通过零极点对消方法补偿两个扭转振动模态,将滚珠丝杠进给系统的伺服带宽提高到100 Hz[12-13]。Kamalzadeh等采用自适应滑模控制器抑制滚珠丝杠进给系统一阶轴向振动模态[14],采用陷波滤波器抑制一阶和二阶扭转振动模态[15],结合摩擦补偿及主动阻尼,将伺服带宽提高到200 Hz以上,在进给速度为60 m/min、加速度为10 m/s2的条件下,将跟随误差控制到1.6 μm。Yi等采用零相差陷波滤波器,将滚珠丝杠进给系统的伺服带宽由50 Hz提高到了150 Hz[16]。Zhou等考虑到机械动态特性随位置的变化,设计自适应陷波滤波器[17]。Kamalzadeh等采用陷波滤波器补偿丝杠的扭转模态,提高位置环带宽[18]。吕盾等采用零相差与模态滤波综合控制策略,当进给速度为30 m/min、加速度为10 m/s2时,将闭环内伺服进给系统动态误差由传统PID控制策略下的16.486 mm大幅降低到15.5 μm[19]。此外,针对长传动链摆头主轴对高加速启停指令响应能力低、启停时间长的问题,提出模态滤波器与双T网络陷波滤波器综合控制策略,将伺服控制带宽由12 Hz提高到110 Hz[20]。Liu等从非同位控制的角度分析了带宽受限的原因[21]。数控机床进给系统在闭环控制下是典型的非同位控制系统。进给轴的位置反馈点与电机驱动点不在同一位置,其间的动力学特性引起非同相振动,造成失稳,限制带宽提高。采用峰值滤波器将非同相振动调整为同相振动,提高了速度环增益,消除了非同位控制对位置环的不利影响。Zheng等在传统PID控制框架上增加速度控制环,将电机和工作台速度差作为振动信号反馈速度控制器,大幅提高位置环带宽[22]。

上述研究主要针对滚珠丝杠伺服进给系统,通过对丝杠一阶、二阶扭转振动等模态的抑制,实现了位置环带宽的大幅提高和跟随误差的大幅降低。然而,多轴数控机床虽然各个进给轴在控制上彼此独立,但是在结构上却相互耦合,总有某个或某几个进给轴串联着其他进给轴运动。这种结构上的耦合使滚珠丝杠进给系统串联了更多机械环节,引入新的机械模态。针对滚珠丝杠进给系统一阶、二阶扭转振动等模态设计的滤波策略,无法对新引入的机械模态进行抑制,造成跟随误差控制作用的失效。

本文通过建立具有串联轴伺服进给系统的动力学模型,分析串联轴引入的机械模态。设计陷波滤波控制器与模态滤波控制器组合方案,对滚珠丝杠进给系统的高阶模态及串联轴引入的低阶模态进行抑制,研究限制伺服带宽提高的关键模态,分析各组合方案伺服带宽及跟随误差的影响。在此基础上,提出针对具有串联轴伺服进给系统的跟随误差控制策略。

1 具有串联轴滚珠丝杠进给系统的动力学模型

1.1 进给系统结构

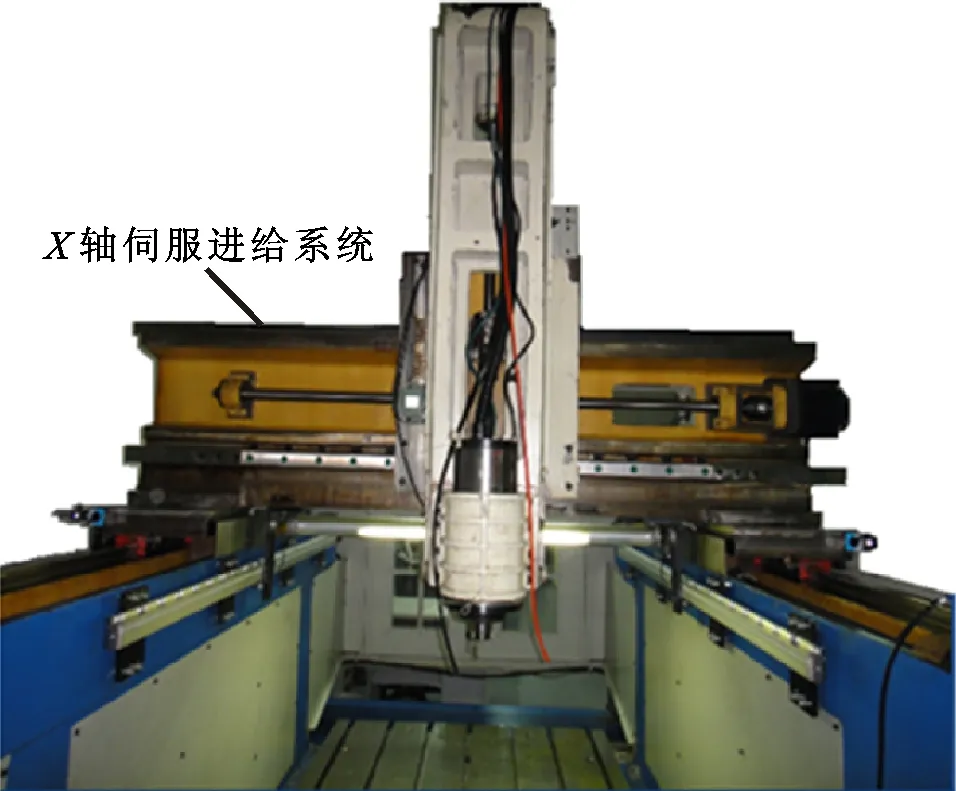

图1所示为三轴立式数控铣床。X轴采用滚珠丝杠进给系统,主要由伺服电机、联轴器、丝杠、螺母及导轨等部件组成。除了自身的传动部件外,该轴还串联了Z轴。具有串联轴滚珠丝杠进给系统结构如图2所示。

图1 三轴立式数控铣床Fig.1 X-axis of a three-axis vertical CNC milling machine

(a)正视图 (b)侧视图图2 具有串联轴滚珠丝杠进给系统结构Fig.2 Schematic diagram of the structure of the ball-screw feed system with tandem axis

1.2 多刚体动力学模型建立

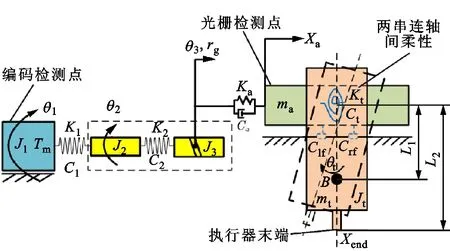

采用集中参数法建立具有串联轴滚珠丝杠进给系统的动力学模型。为表征串联轴Z轴与X轴之间的柔性,进行了如下等效。

(1)在X轴的进给运动中,串联Z轴的惯性力与X轴的驱动力往往不重合,造成Z轴存在绕Y轴的惯性力矩,导致Z轴产生绕Y轴的偏摆振动。为表征这种Z轴绕Y轴的偏摆振动,将两轴之间的柔性等效为扭转弹簧阻尼元件Kt和Ct。

(2)Z轴运动结构件的质量为mt,Z轴绕Y轴相对于质心B的转动惯量为Jt。

此外,为了表征滚珠丝杠的一阶、二阶扭转模态,对X轴滚珠丝杠进给系统进行了如下等效:

(1)以联轴器和螺母位置为分界,将电机转子、联轴器和滚珠丝杠等旋转部件等效为3个集中质量块J1、J2和J3;

(2)将X轴滑鞍等效为集中质量块ma;

(3)将联轴器柔性等效为扭转弹簧阻尼元件K1和C1;

(4)将滚珠丝杠的扭转柔性等效为扭转弹簧阻尼元件K2和C2;

(5)将滚珠丝杠进给系统在进给方向的轴向拉压柔性等效为线性弹簧阻尼元件Ka和Ca;

(6)将电机、轴承及丝杠传动部分的摩擦和工作台直线导轨的摩擦分别等效为阻尼元件Crf和Clf。

忽略其他非线性因素,所建立的等效系统动力学模型如图3所示。图中,Tm为电机扭矩输入;θ1为电机转子的角位移;θ2和θ3分别为丝杠等效惯量J2和J3的角位移;xa为X轴滑鞍的轴向线位移;θt为Z轴绕Y轴转动的角位移;rg为滚珠丝杠的传动比;Xend为X轴末端位移。

图3 等效系统动力学模型Fig.3 Equivalent dynamic model

利用拉格朗日方程求解上述等效动力学模型的动力学方程。

由于θt转动很小,可将Z轴绕Y轴的转动近似为水平运动,Z轴转动中心、质心及速度瞬心的几何关系如图4所示。图中,A为Z轴绕Y轴的转动中心;B为Z轴的质心;C为速度瞬心,由A和B的速度大小及方向确定;L1为Z轴质心B相对于转动中心A的距离;L′为质心B相对于速度瞬心C的距离。

图4 Z轴转动中心、质心及速度瞬心的几何关系Fig.4 The geometric relationship among Z-axis rotation center, mass center, and instant center of velocity

(1)

(2)

由式(2)可得质心B与瞬心C之间距离为

(3)

根据式(1)(3),可得该时刻质心相对于速度瞬心的转动角速度ω为

(4)

Z轴的动能Tt为

(5)

利用动能定理并结合式(5),可得该系统的总动能为

(6)

系统的总势能为

(7)

系统的耗散能为

(8)

为使动力学模型反映滚珠丝杠一阶、二阶扭转振动及串联Z轴的振动,将等效动力学模型中每个惯量的运动均选为广义坐标qi

qi={θ1θ2θ3xaθt}T

(9)

广义力矩阵Qi为

Qi={Tm0000}T

(10)

令L=T-V,得到系统拉格朗日方程

(11)

综上可得,系统的动力学方程为

(12)

该系统的动力学方程可表达为

(13)

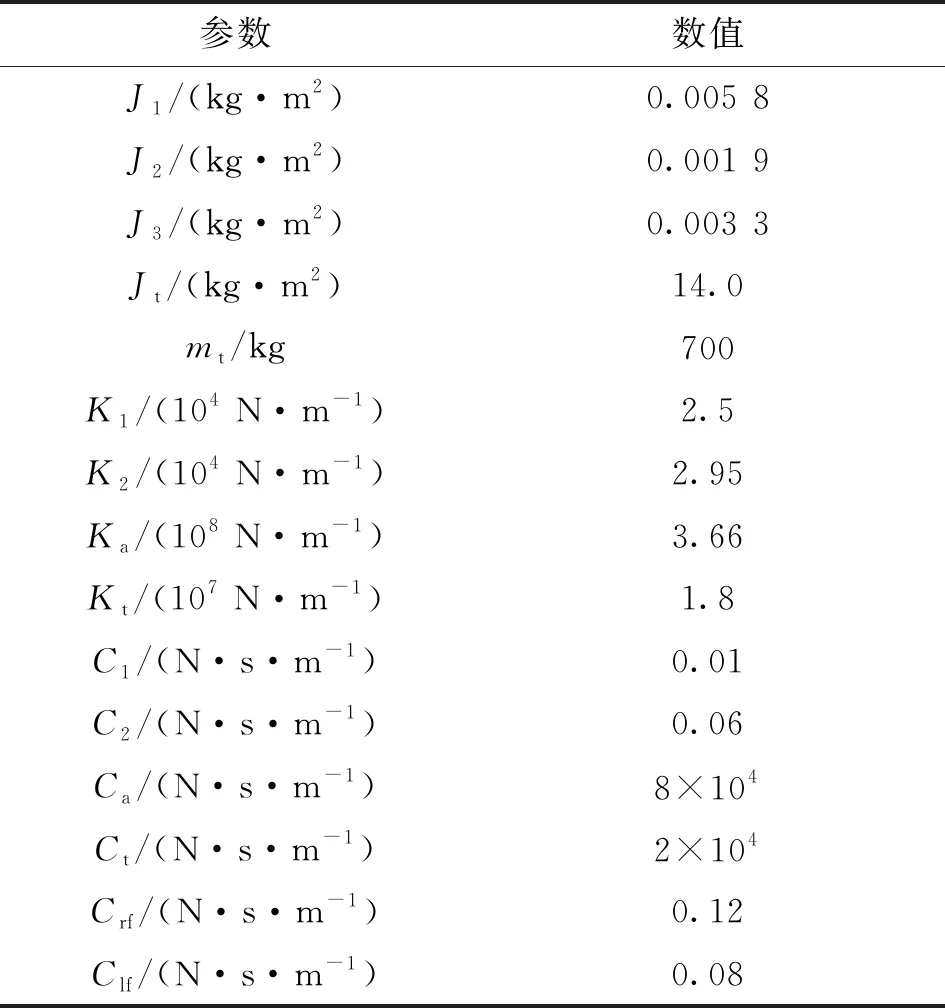

表1 动力学模型的参数

1.3 模态分析

将式(13)两边进行拉普拉斯变换,得到系统的传递函数矩阵为

(14)

式中:Hij(s)(i=1,…,5;j=1,…,5)表示第i个惯量的位移响应与施加在第j个惯量上的激励力之间的传递函数。无阻尼条件下进给系统动力学方程(13)可写成

(15)

求解其特征方程,可得该系统存在4阶模态,滚珠丝杠进给系统俯视、侧视图及各阶模态振型如图5所示。

(a)一阶振型 >(b)二阶振型

(c)三阶振型 (d)四阶振型图5 滚珠丝杠进给系统俯视、侧视图及各阶模态振型 Fig.5 Top view, side view and mode shape diagrams of each order of the ball-screw feed system

图5a为第一阶模态,其主导振型为Z轴绕Y轴的转动,固有频率为53.2 Hz。

图5b为第二阶模态,其主导振型为X轴传动系统的轴向振动和Z轴绕Y轴转动的耦合振型,固有频率为135 Hz。

图5c和图6d分别为第三、四阶模态,其主导振型分别为滚珠丝杠的一阶和二阶扭转振动,固有频率分别为404.7 Hz和954.5 Hz。

1.4 动力学模型的实验验证

为了验证动力学模型的准确性,对图1所示的X轴进行机械频响测试和模态测试。X轴的相关机械与伺服参数如表2所示。

采用安川伺服调试软件Sigmawin给电机施加正弦扫频激励力信号,进行机械频响测试。激励时间为250 ms,采样频率为3 200 Hz。通过测试得到

表2 X轴的相关机械与伺服参数

电机力矩-编码器速度的原点频响,实验测试与理论计算结果对比如图6所示。

图6 实验测试与理论计算结果对比 Fig.6 Comparison of experimental test and theoretical calculation results

频响实验测试结果显示,该进给系统具有23、52、68、378和941 Hz 5阶固有频率。在上述5阶固有频率中,378 Hz和941 Hz的2阶固有频率与理论计算结果相近,容易确定上述2阶固有频率分别对应理论计算结果中的三阶和四阶模态。

为了辨别3个低阶固有频率所对应的模态,使用LMS振动测试系统进行模态测试,得到实验测得3阶模态振型如图7所示。

(a)一阶振型(固有频率为23 Hz)

(b)二阶振型(固有频率为49.8 Hz)

(c)三阶振型(固有频率为68 Hz)图7 实验测得3阶模态振型Fig.7 Experimentally measured three mode shapes

从图7a可以看出,实验测得的第一阶模态固有频率为23 Hz,振型为Z轴、滑鞍和Y轴的整体振动。该模态可以视为整机模态,在理论模型中未体现。

从图7b可以看出,实验测得的第二阶模态固有频率为49.8 Hz,主振型为Z轴绕Y轴的转动。因固有频率相近、振型相同,该模态对应理论计算结果中的第一阶模态。

从图7c可以看出,实验测得的第三阶模态固有频率为68 Hz,主振型为X轴的轴向振动和Z轴绕Y轴转动振动的耦合。尽管该模态的固有频率与理论计算结果存在一定的偏差,但是其振型与理论计算结果相对应,因此该模态对应理论计算结果的第二阶模态。

上述频响测试和模态测试结果表明,理论计算结果和实验测试结果基本一致,可以证明动力学模型的正确性。

通过模态分析、频响测试和模态测试可以发现,具有串联轴的滚珠丝杠伺服进给系统除了包含丝杠典型的一阶、二阶扭转振动模态,串联轴还引入了两个低阶模态。

2 速度前馈和滤波控制器设计

速度前馈控制器与滤波控制器为当前面向跟随误差控制采用的主要控制策略。本节基于具有串联轴的伺服进给系统动力学模型,设计前馈控制器、模态滤波器和陷波滤波器,可以进一步分析限制伺服带宽提高的关键模态,研究不同滤波器对伺服带宽和跟随误差的影响。

2.1 基本三环控制策略和速度前馈控制器设计

图1所示的立式数控铣床X轴进给系统为半闭环控制,采用电流环、速度环和位置环三环控制结构。

将电流环简化为一阶惯性环节。电流环等效传递函数Hc(s)、速度环PI控制器传递函数Cv(s)和位置环P控制器传递函数Kp(s)分别为

(16)

式中:Kc为力矩常数;Tc为电流环时间常数;Kvp为速度环比例增益;Kvi为速度环积分增益;Kp为建模仿真的位置环增益。

在基本三环控制框图下引入速度前馈,提高伺服带宽,减小相位滞后。前馈控制器传递函数为

Fv(s)=Kvfs

(17)

式中Kvf为速度前馈系数。

由式(14)可得半闭环控制下电机力矩-编码器直线位移的传递函数为

(18)

式中Xenc为偏码器位移。

2.2 模态滤波器设计

模态滤波器(MFC)通过控制器的零点极点与机械系统模态的极点零点相互抵消,以抑制机械模态共振峰引起的系统振动及弥补反共振峰造成的带宽损失。模态滤波器Hmfc(s)为

(19)

式中:Rezn表示第n阶模态零点的实部;Imzn表示第n阶模态零点的虚部;Repn表示第n阶模态极点的实部;Impn表示第n阶模态极点的虚部。

由式(18)可得机械系统传递函数零极点,如图8所示,各阶模态零极点计算结果如表3所示。

表3 各阶模态零极点计算结果

图8 机械系统传递函数零极点分布图Fig.8 Distribution of poles and zeros of mechanical system

然而,高阶模态共振峰阻尼小、刚度高,共振峰与反共振峰十分尖锐(如图6所示),实际测试中难以准确得到系统零极点参数。若无法准确得到高阶模态零极点参数,会在系统中引入不稳定极点,导致系统失稳。因此,模态滤波器一般适用于低阶模态。

将两个低阶模态的零极点代入式(19),可得模态滤波器的传递函数为

(20)

2.3 陷波滤波器设计

陷波滤波器通过抑制机械模态的共振峰实现系统谐振的抑制和伺服控制带宽的提高。对于滚珠丝杠进给系统,一般采用陷波滤波器对丝杠的一阶、二阶扭转振动等高阶模态进行抑制。

选用双T网络陷波器,其传递函数为

(21)

其中a=1/ω0,b=k1/ω0,c=k2/ω0。

根据陷波滤波器的滤波频率点ω0、陷波器带宽k1和陷波器深度k23个参数可以确定a、b、c的系数。陷波带宽Rw和陷波深度Dp与双T网络陷波器系数k1、k2的关系如下

(22)

将相应参数代入式(22),可得低阶模态陷波滤波器传递函数为

(23)

将相应参数代入式(23),可得高阶模态陷波滤波器传递函数为

(24)

2.4 综合控制框图

基于前述基本PID三环控制框架和前馈控制器,将滤波控制器嵌入伺服控制系统速度环内,建立伺服进给系统综合控制策略,其控制框图如图9所示。

图9 综合控制策略框图Fig.9 Block diagram of integrated control strategy

由图9可得系统位置环闭环传递函数G(s)为

(25)

3 滤波组合方案对伺服性能的影响

根据综合控制策略框图以及各滤波器设计方法,针对串联轴引入的低阶和滚珠丝杠进给系统的高阶模态设计4组不同的滤波组合方案,滤波组合方案及其伺服性能参数如表4所示。

伺服进给系统的伺服性能和跟随误差不仅取决于滤波器,还取决于伺服参数。伺服参数的整定既要满足跟随误差的要求,还要满足系统稳定性的要求。因此,调整各组合方案下的速度前馈系数、位置环增益、速度环增益等伺服参数,使幅值稳定裕度相近,在相近稳定性约束下进行各个组合方案的比较。

由于前馈不影响系统稳定性,为简化分析,采用如图10所示的无前馈综合控制框图分析系统稳定裕度。

图10 无前馈综合控制框图Fig.10 Integrated control block diagram without feedforward

系统位置环开环传递函数O(s)为

(26)

调整各组合方案下的伺服参数,根据式(26)可得各组合方案下系统幅值稳定裕度分别为23.9、24.9、17.4和23.9 dB。

表4 滤波组合方案及其伺服性能参数

3.1 滤波组合方案对位置环带宽的影响

由式(26)可得4组滤波组合方案下系统位置环闭环幅频曲线如图11所示。

组合方案Ⅰ对四阶模态均未进行滤波,以此为基准研究其他组合方案对位置环带宽的影响效果。以伺服系统幅频曲线幅值降低到-3 dB定义系统带宽,组合方案I的位置环带宽为41 Hz,-3 dB线与曲线交点位于第一阶模态反共振峰前。

组合方案Ⅳ为当前工程中常采用的方案,即仅对丝杠的两个高阶模态进行陷波滤波。然而,由于低阶模态为限制位置环带宽的主导模态,因此仅对高阶模态进行陷波滤波,位置环带宽并未得到提高,仍为41 Hz。-3 dB线与曲线交点位于第一阶模态反共振峰前。

组合方案Ⅱ对两个低阶模态和两个高阶模态均采用陷波滤波。然而,由于陷波滤波器仅能抑制共振峰,无法修正反共振峰引起的带宽损失,其位置环带宽仅为43.2 Hz,仍未有显著提高。-3 dB线与曲线交点位于第一阶模态反共振峰前。

(a)各滤波组合方案下系统闭环幅频曲线

(b)系统闭环幅频曲线局部放大图图11 各滤波组合方案下系统闭环幅频曲线Fig.11 System closed-loop amplitude-frequency curves in each filter combination scheme

组合方案Ⅲ对两个高阶模态采用陷波滤波,对两个低阶模态采用模态滤波。后者修正了低阶模态对反共振峰带来的带宽损失,其位置环带宽显著提高,达到155 Hz。-3 dB线与曲线交点位于第二阶模态共振峰后。

3.2 滤波组合方案对跟随误差的影响

设计单轴往返运动轨迹,参数设置如表5所示。表中进给速度及最大加速度为运动过程中要求达到的最大值。加速度建立时间为加速度从0加到最大值所需的时间,即从图12b加速度变化曲线中A点到B点所用时间。

表5 单轴往返运动轨迹参数设置

编写该运动轨迹G代码,并将其输入科德GNC61数控系统,读取插补生成的指令位置序列,其速度、加速度及加加速度曲线如图12所示。从图中可以看出,速度及加速度均达到了设置要求。

(a)进给速度曲线 (b)加速度曲线 (c)加加速度曲线图12 指令时域指标变化曲线Fig.12 Set-points time-domain indicator change curves

将指令位置序列输入图9所示的控制框图,得到各个组合方案下的跟随误差如图13所示,相应跟随误差最大值见表4。从图中可以看出,匀速段的跟随误差明显低于加减速段,且跟随误差基本得到控制,表明速度前馈起到了对匀速段跟随误差的控制作用。

(a)各组合方案下跟随误差

(b)各组合方案下跟随误差局部放大图图13 各组合方案下的跟随误差Fig.13 Following error under each combination scheme

加减速段跟随误差的相对大小顺序为组合方案Ⅳ、Ⅰ、Ⅱ、Ⅲ。位置环带宽高者,跟随误差低。

从上述分析可以看出,对于具有串联轴的滚珠丝杠伺服进给系统,低阶模态和高阶模态分别采用模态滤波器和陷波滤波器可显著提高位置环带宽、降低跟随误差。陷波滤波器与模态滤波器实质上都是二阶滤波器,均可基于二阶滤波器构造。通过频响测试得到系统频响曲线和各阶模态参数。针对高阶模态,确定要滤除的高阶模态频率ω0,将输入陷波带宽Bω和陷波深度Dp代入式(21)(22),构造陷波滤波器。针对低阶模态,将频响测试得到的各低阶模态零极点参数代入式(19),构造模态滤波器。

4 结 论

本文研究了具有串联轴伺服进给系统的跟随误差控制策略,得出以下结论。

(1)对于具有串联轴的滚珠丝杠伺服进给系统,由串联轴引起的低阶模态是限制位置环带宽提高的关键模态。仅采用工程上常用的陷波滤波器对丝杠的高阶模态进行抑制,无法提高具有串联轴滚珠丝杠伺服进给系统的位置环带宽,也无法有效控制跟随误差。

(2)采用模态滤波器对串联轴引入的低阶模态进行滤波,采用陷波滤波器对丝杠的高阶模态进行滤波,可大幅提高位置环带宽,显著降低跟随误差。对于具有串联轴的滚珠丝杠伺服进给系统,其跟随误差控制策略应为速度前馈控制器与低阶模态模态滤波器和高阶模态陷波滤波器的结合。