车用制动空气压缩机结构辐射噪声特性研究

2021-05-10余神志刘苏行吴泽昊

吴 飞,余神志,刘苏行,吴泽昊,丁 军,程 科

(武汉理工大学,湖北武汉430070)

0 引 言

空气压缩机(简称:空压机)作为客车刹车的气源装置,广泛应用于公交、客运等大型客车上,是车辆行驶过程中的主要噪声源之一[1]。按其产生机理主要分为结构噪声和空气动力性噪声,很多学者对空压机的空气动力性噪声都做了不同方面的研究,但是对由于结构振动引起的辐射噪声研究较少。

空压机的大部分零部件均被密封在机体内,所以空压机的部分噪声是由于机体的振动所导致的(活塞连杆机构转动过程中产生的往复惯性力和气体力,通过轴承传递到机体上,进/排气口由于气流脉动导致的振动带动机体振动等),但是无论是何种原因导致的机体振动,噪声均通过机体辐射出去。本文通过计算得到空压机运行过程中壳体所受载荷,采用ANSYS和 LMS Virtual. Lab Acoustics软件联合仿真计算得到空压机的结构辐射噪声特性[2]。

1 空压机壳体载荷计算

本文的研究对象是某公司生产的型号为KYV480的活塞式空压机,如图1所示,为四个气缸两排呈V型布置,气缸中心线夹角为90°,额定转速为 1 500 r·min-1,曲轴由内部的曲柄-连杆-活塞机构的三维模型图如图2所示。

图1 KYV480的活塞式空压机Fig.1 KYV480 piston air compressor

图2 曲柄-连杆-活塞机构Fig.2 Crank-connecting rod-piston mechanism

空压机在运行过程中壳体载荷主要包括气缸内的摩擦力、气体力、活塞的侧向敲击力,曲轴通过两侧及中间支撑轴承对机体的作用力[3]。由于空压机运行过程中活塞侧向敲击力和各零部件处的摩擦力受力部位不断变化,准确仿真其带来的振动效应有较大难度,同时经过计算表明这两种力的数量级是气体力和支撑力的1/8左右,故在研究空压机的振动响应时不考虑其带来的影响。

以气体力和中间轴承为例,以一定的时间步长进行离散化,计算单个气缸所受气体力和中间支撑轴承在空压机一个旋转周期0.04 s内所受载荷随时间变化,结果如图3和图4所示。

图3 气体力随时间变化曲线Fig.3 Variation curve of gas force with time

图4 轴承水平和竖直方向受力变化Fig.4 Variations of bearing force in horizontal and vertical directions

2 壳体振动响应计算与实验验证

2.1 振动响应仿真分析

建立 KYV480的活塞式空压机壳体的三维模型,并进行网格划分。根据实验测试结果发现空压机壳体x、y、z三个方向的频率f主要集中在400 Hz以下,根据 NEWMARK积分方案时间步长Δt=1/(20f ),所以本文选择0.04 s/400=0.000 1 s作为时间步长。网格单元尺寸为 4 mm,网格的平均质量为0.73(0为最差,1为最好),基本满足仿真精度需求。壳体的有限元模型如图5所示。对空压机进行瞬态动力学分析,约束空压机的四个机脚处各节点的6个自由度,同时将底座视为完全刚性[4],此种处理方式对空压机的整体的动态响应影响较小。

图5 空压机壳体模型的监测点布设Fig.5 Arrangement of the measuring points on the air compressor shell model

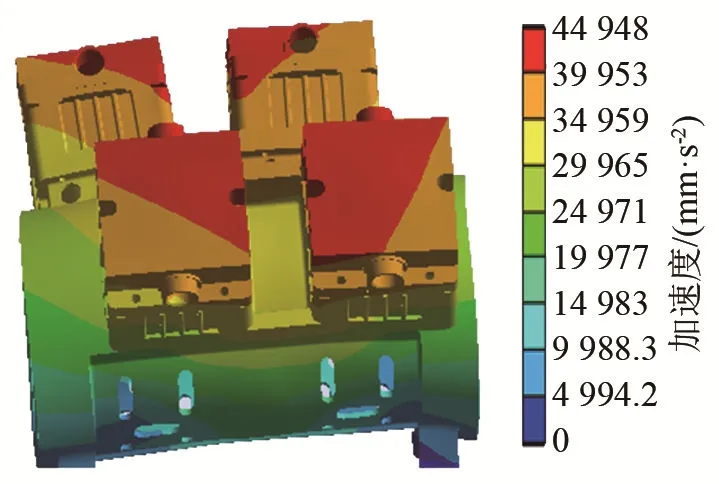

选择计算总时间为一个旋转周期 0.04 s,载荷步长为 400步。整机振动工况为空压机转速1 500 r·min-1,约束条件和激励力如上所述。由于空压机机体辐射噪声仿真分析是以加速度为噪声的计算边界条件,此处给出空压机壳体在时间t=0.01 s时的加速度云图以及对应实验验证测点的加速度曲线分别如图6、7、8所示,图中g为重力加速度,取值为 9.8 m·s-2。

图6 空压机壳体模型在t=0.01 s时的加速度云图Fig.6 Acceleration nephogram of the air compressor shell model at t=0.01 s

由图7和图8可以看出:(1)由于气缸盖所受气体力较大,同时刚度较小,所以加速度幅值较大,对应的振动也较剧烈,是结构辐射噪声主要的结构关注部位,也是后面减振降噪主要的研究对象;(2)机体加速度幅值在x、z方向上较大,是由于轴承传递给机体的激励力主要作用在x、z方向上的缘故,由于机体整体噪声辐射面积较大,且加速度也与整机的振动水平有关,如果整机的振动水平较高,空压机机体的加速度也会相对较大,而不平衡力及不平衡力矩的大小是影响整机的振动水平的重要因素,所以要降低控制整机的振动水平,就必须降低不平衡力及不平衡力矩的数值[5]。

图7 空压机壳体模型缸盖处的x、y、z方向加速度Fig.7 Accelerations in x, y and z directions measured at the cylinder head of the air compressor shell model

图8 空压机壳体模型机体机体处的x、y、z方向加速度Fig.8 Accelerations in x, y and z directions measured at the body of air compressor shell model

2.2 空压机机体振动测试

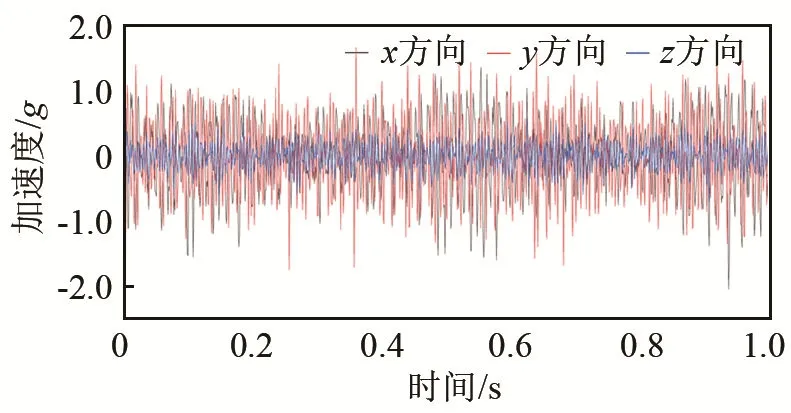

KYV480空压机机体振动测试是在额定工况下,转速为1 500 r·min-1,采用NI公司的PXIe-4492动态信号分析仪和加速度传感器,在空压机机体上选择缸盖测点一和机体测点二,如图9和图10所示。测量空压机运行过程中的振动加速度信号,以便更好地了解空压机运行过程中由于机体振动向外部辐射的噪声。同时与瞬态动力学仿真的振动加速度信号对比,验证模型和激励的正确性,为下一步对结构噪声的准确仿真和分析提供依据[6]。测试结果如图11和图12所示。

图9 KYV480空压机振动测试时在缸盖处的测点Fig.9 Measuring point at the cylinder head of KYV480 air compressor

图10 KYV480空压机振动测试时在机体处的测点Fig.10 Measuring point at the body of KYV480 air compressor

图11 缸盖测点处的加速度曲线Fig.11 Acceleration curve at the cylinder head measuring point

图12 机体测点处的加速度曲线Fig.12 Acceleration curve at the body measuring point

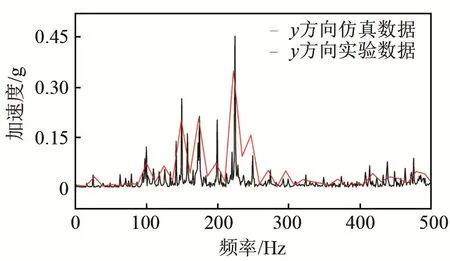

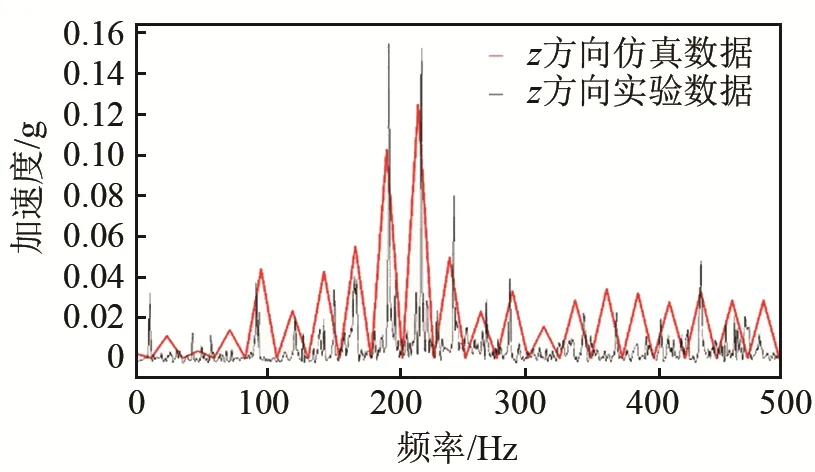

从时域曲线中明显可以看出,仿真得到的加速度要小于实验测得的加速度,但是从时域信号中能看出的信息有限,分别将试验和仿真的数据经傅里叶变换转换到频域中,以便能够更清晰地对比验证仿真结果和可靠性。以缸盖测点一为例分别对比试验和仿真x、y、z三个方向的加速度频域分布如图13~15所示。

分析图 13~15可知,缸盖表面振动加速度在频域范围内,主要振动频率仿真数据与实验数据基本一致。因为空压机额定转速为 1 500 r·min-1,空压机为V型立式四缸结构,x方向主要频率集中在100 Hz,幅值为 0.54 g;y方向主要频率集中在150 Hz和225 Hz,最大幅值为0.45 g;z方向主要频率集中在200 Hz和225 Hz,对应的幅值分别为0.16 g和0.158 g。对比缸盖的实验和仿真振动数据可知,实验测得的加速度幅值整体大于仿真得到的数据,这是由于仿真计算的边界条件忽略了空压机运行过程中的摩擦力、不平衡惯性力、二阶往复惯性力等激励力,以及对模型做了一定的简化,导致仿真数据与实际的实验数据有一定的差距,但趋势基本一致,说明模型比较准确,能够在一定程度上反映空压机的工作特性。

图13 在x方向加速度频谱的实验与仿真结果对比Fig.13 Comparison between the tested and simulated acceleration spectrums in the x direction

图14 在y方向加速度频谱的实验与仿真结果对比Fig.14 Comparison between the tested and simulated acceleration spectrums in the y direction

图15 在z方向加速度频谱的实验与仿真结果对比Fig.15 Comparison between the tested and simulated acceleration spectrums in the z direction

3 声学仿真及结果分析

将空压机结构网格模型导入 Virtual. Lab Structure-cavity软件,从结构网格直接提取面网格。由于空压机的噪声以中低频为主,这里选择计算0~5 000 Hz内的噪声,根据计算频率范围粗化网格,以满足声学网格标准。网格模型如图16所示。用于结果输出的场点网格(传声器位置)则可以通过各种标准形状(球面、半球面、盒子、平面等)建立,以获取结构噪声在空气中以及工作空间的传播特性[7]。声学场点网格根据《GB/T 4980-2003 容积式压缩机噪声的测定》[8]中规定的测量表面建立,测量距离距空压机每个侧面为 1 000 mm,监测点分布如图17所示,共9个监测点。

图16 空压机声学边界元网格模型Fig.16 The acoustic boundary element mesh model of air compressor

图17 六面体网格模型的9个监测点布设Fig.17 Layout of the nine measuring points on the hexahedron mesh model

将瞬态动力学分析的结果即空压机结构表面节点的加速度时域结果导入 Virtual. Lab Acoustics软件进行FFT频谱变换,转化为在频域的加速度响应,然后将空压机结构表面的频域加速度响应转移到声学边界元网格上,作为结构辐射噪声的边界条件,进行声场分布计算和场点计算。定义流体材料和属性,采用直接边界元法计算机体声场分布,进一步再计算场点网格的声学参数[9]。以400、800、1 500、2 000 Hz为例,计算结果如图18所示。

由图 18可知,频率较低时,声压较大的部位主要集中在气缸盖的周围和机体两侧和中间支撑轴承,其他部位声压相对较低。这主要是由于气体力和轴承支撑力主要集中在低频区域,周期性的冲击气缸和壳体导致壳体的周期性振动,辐射出低频噪声[10]。

图18 不同频率的六面体辐射声场声压分布云图Fig.18 Nephograms of the sound pressure distribution on the hexahedron at different frequencies

提取出六面体辐射声场中的机体两侧和中间支撑轴承2、4、5三个测点在A计权下的声压频率响应曲线,如图 19所示。由三个监测点在 0~5 000 Hz范围内频率响应可知:(1) 空压机机体结构辐射噪声主要以中低频为主,高频噪声成分较少;(2) 结构辐射噪声主要来源于缸盖和轴承座附近,符合空压机工作时的受力特征,在缸盖和轴承座附近,1 000 Hz以下辐射噪声占主要地位,在大于1 000 Hz时,辐射噪声逐渐减小;(3) 气缸盖周围最大辐射噪声值出现在频率400 Hz时,最大值为84.392 dB(A),机体左右侧轴承座周围的最大噪声值出现在频率400 Hz时,最大值为79.38 dB(A)和77.18 dB(A)。

图19 不同测点处的声压频率响应曲线Fig.19 Frequency response curves of sound pressures at different measuring points

4 实验验证

在空压机额定工况下,采用 NI公司的PXIe-4492动态信号分析仪和 NI公司与 G.R.A.S.Sound & Vibration携手合作开发的测量级传声器搭建空压机声压测试平台,对空压机5号测点的声压进行采集测试。由于空压机结构辐射噪声主要以中低频为主,实验时测试空压机运行过程中5 000 Hz以下的噪声,验证仿真结果的正确性,测试场景如图20所示。

图20 噪声声压级的测试场景Fig.20 Test scenario for noise sound pressure level

1/3倍频程上声压级分布测试结果如图 21所示,由图可知,空压机运行过程中测点5的声压级主要分布在400 Hz和800 Hz附近,其中400 Hz时达到峰值,为86.1 dB(A)。超过1 000 Hz的部分,声压级主要集中在1 250 Hz和2 500 Hz附近,声压级为60 dB(A)左右。

图21 声压级的1/3倍频程分布Fig.21 One third octave distribution of sound pressure level

对5号测点仿真结果进行1/3倍频程处理,图22为测点5处的实验与仿真数据1/3倍频程对比图。对比实验和仿真可知,在2 000 Hz以下的中低频区域,实验测得的空压机运行过程中的噪声声压级分布吻合较好,峰值频率较为接近,均在400 Hz时到达峰值,实验测得峰值为86.1 dB,仿真数据峰值为84.4 dB,两者同时在800 Hz和1 250 Hz时达到较大值。但是比发现,仿真数据均略小于实验数据,这是由于仿真计算的边界条件忽略了空压机运行过程中的摩擦力、不平衡惯性力、二阶往复惯性力等激励力,以及对模型做了一定的简化,导致仿真数据与实际的实验数据有一定的差异,但是中低频区域的趋势基本一致。2 000~5 000 Hz频段的实验与仿真数据差距较大,实验数据远远大于仿真数据。分析空压机的噪声源可知,空压机噪声除了结构噪声以外,还有气动噪声。研究表明气动噪声也是空压机运行过程中的主要噪声源之一。气动噪声是由于气体的定向流动受到扰动而产生的非稳定流动,是气体与气体及气体与固体相互作用而产生的噪声。空气压缩机在工作过程中,曲柄连杆机构带动活塞上下运动,气缸容积经过膨胀-进气-压缩-排气将气体压缩并排出。在空压机进气过程中进气口周期性地吸入空气,高速气流随着进气阀门间歇性的开启和关闭被吸入气缸,在进气口附近就会产生压力波动,以声波的形式从进气口辐射出来,从而形成气动噪声[11]。气动噪声主要取决于压力升高时的加速度的最大值,具有明显的冲击的性质,会引起气缸内剧烈的气柱共振,从而引发高频噪声。而本文中的仿真只针对空压机的结构辐射噪声,未对空压机气动噪声进行仿真和研究,故两者在高频段有明显的差异。

图22 测点5处的声压级分布仿真与实验对比数据Fig.22 Comparison between the simulation and tested data of sound pressure level distribution at the measuring point 5

5 结 论

通过上述的仿真分析,得到的结论如下:

(1) 采用有限元的方法对空压机的机体振动响应进行分析,结果表明气缸盖和轴承座附近位置振动较为剧烈,是减振降噪的主要部位。同时与试验所得的空压机机体振动加速度响应进行对比,发现模型和边界条件比较准确,能够在一定程度上反映空压机的工作特性。

(2) 将空压机机体加速度响应作为声学仿真的边界条件,在软件LMS Virtual. Lab Acoustics中采取声学边界元法预测机体表面辐射噪声,发现空压机结构辐射噪声主要以中低频为主,高频成分较少。声压较高的位置主要分布在气缸盖的周围和机体两侧和中间支撑轴承,其他部位的声压相对较低。

(3) 以测点5为实验验证对象,测得5点的1/3倍频程声压信号,对比实验和仿真数据发现,在2 000 Hz以下的中低频区域,实验测得的空压机运行过程中的噪声声压级分布吻合较好,峰值频率较为接近,在大于2 000 Hz的频段两者差距较大,这是由于中低频噪声主要来源于空压机结构振动辐射,而高频噪声主要来源于空气动力性噪声。为空压机后续的结构设计和改进提供了有效的指导。

(4)通过对结构本身采取对应措施可以较大幅度降低空压机的结构表面辐射噪声,从而进一步降低整机噪声。结合空压机的结构以及表面振动响应分布情况,可以采取增加壁厚和加筋等措施来减低表面振动响应,从而减小空压机的结构辐射噪声。