单一通道条件下导流洞衬砌混凝土多作业面快速施工技术

2021-05-10杨卫森

杨卫森

(中国葛洲坝集团第二工程有限公司,成都,610091)

1 工程概况

李家岩水库导流洞工程导流洞为城门洞形,设计里程为泄0+000m~泄0+474.5m,全长474.5m,隧洞进出口底板设计标高分别为674.9m和666.47m,全隧洞位于直线段,纵坡坡度i=1/67.5。全隧洞主要分为渐变段和标准段,其中进口泄0+000m~泄0+100.0m段为渐变段,混凝土衬砌厚度3.5m,设计分段长度为9m~12m,衬砌后隧洞净空断面尺寸宽5.4m×高12.12m~宽7m×高9.02m,其净空宽度及高度均呈线性渐变结构;泄0+100.0m~泄0+175.0m段为标准段,混凝土衬砌厚度1.5m,设计分段长度为7.5m~12m,衬砌后隧洞净空断面尺寸宽7m×高9.02m;泄0+175.0m~泄0+474.5m段为标准段,混凝土衬砌厚度0.7m,设计分段长度为12m,衬砌后隧洞净空断面尺寸宽7m×高9.02m。衬砌混凝土采用C30二级配,工程量2.65万m3。

李家岩水库导流洞工程在实施过程中,由于外界因素影响,原设计的施工支洞一直不具备施工条件,最终未能实施,不能形成有效的施工通道;另一方面原计划从进口闸室流道进洞进行进口段前30m渐变段的混凝土施工,因闸室段前期开挖支护进度滞后,其闸室段底部闸墩及流道顶部混凝土与隧洞衬砌混凝土正处于同一施工时段,存在交叉干扰影响;用于导流洞衬砌施工的进口通道亦不具备通行条件,导致由原有的从导流洞进口、出口及施工支洞三个施工通道进洞施工变为仅有导流洞出口单一施工通道可利用。实施阶段设计根据水力学模型试验成果调整了导流洞进口渐变段结构,渐变段由原来的30m长变为100m长,因渐变段不能采用定型的钢模台车施工,只能采用传统的散装组合钢模板施工,同时渐变段衬砌厚度高达3.5m,其顶拱施工需要专项承重支撑系统以保证施工安全,相比原设计大大增加了施工难度,给施工进度也带来较大压力。

为保证导流洞衬砌混凝土施工进度按原计划实施,确保导流洞按期具备通水条件,针对该导流洞施工通道单一、渐变段加长、衬砌断面大等施工难点,通过技术方案优化,利用从导流洞出口进洞施工唯一通道,渐变段采用带通道的满樘脚手架支撑系统,施工材料及设备通过钢筋台车、钢模台车及渐变段支撑系统下部预留通道能够到达渐变段各作业面,实现了渐变段与标准段多作业面同时施工,加快了施工进度。

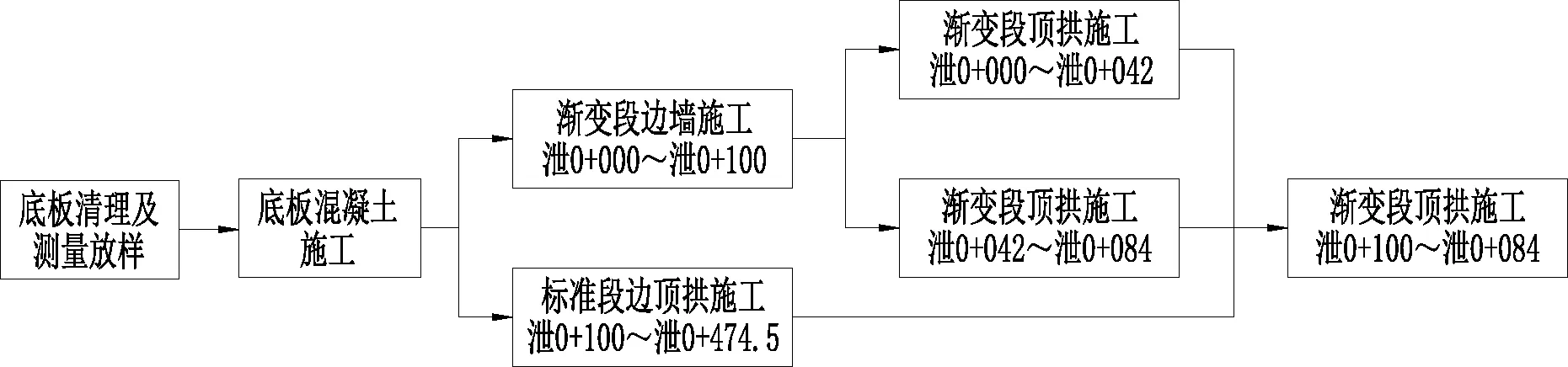

2 总体施工程序

导流洞开挖支护完成后,首先进行底板清理及基础放样,从进口泄0+000m开始向出口方向泄0+474.5m进行底板混凝土浇筑,底板混凝土浇筑完成后钢模台车进洞进行标准段泄0+100.0m~泄0+474.5m边顶拱混凝土施工,同时进行渐变段泄0+000m~泄0+100.0m边墙混凝土施工;渐变段边墙施工完成后开始进行顶拱施工,渐变段顶拱分两个作业面泄0+000m~泄0+42.0m和泄0+42.0m~泄0+84.0m同时施工;待标准段边顶拱施工完成后将钢模台车移至渐变段进行泄0+100.0m~泄0+84.0m顶拱施工,施工程序如图1所示。

图1 导流洞衬砌混凝土施工程序

3 主要施工技术

3.1 标准段(泄0+100.0m~泄0+474.5m)边顶拱混凝土施工

整个隧洞底板混凝土施工完成后,开始进行标准段边顶拱混凝土施工,根据设计图纸按每12m为一浇筑仓由泄0+100.0m向出口方向进行。在衬砌台车浇筑边墙、顶拱混凝土之前需浇筑矮边墙,首先对底板与边墙混凝土结合处进行凿毛处理,立模后先浇筑50cm高的矮边墙,矮边墙浇筑便于衬砌台车脱模定位。

标准段衬砌边顶拱混凝土采用12.0m长整体式液压自动行走钢模台车施工,施工材料及混凝土从导流洞出口进洞至各作业面,混凝土入仓由混凝土罐车从混凝土搅拌站直接取料,运至浇筑部位,通过HBT80型混凝土泵泵送入仓,插入式振捣器和附着式振捣器振捣,钢筋制安采用钢筋台车。液压衬砌钢模台车、钢筋台车均由专业生产厂家订制,制作好后运至施工现场组装。

标准段钢筋制安、矮边墙浇筑、钢模台车就位固定、混凝土浇筑及养护等施工工序依次分段从泄0+100.0m向出口方向进行,形成流水循环作业,混凝土浇筑完成等强24h后可继续进行下一仓的浇筑,不受前置钢筋安装工序影响,在标准段等强过程中,钢模台车下部通道可提供渐变段混凝土浇筑设备通行,同时进行渐变段已备好的边墙及顶拱仓位浇筑,施工效率明显提高。

3.2 渐边段边墙混凝土施工

导流洞进口100m为高度和宽度渐变结构,衬砌厚度3.5m,施工材料及设备从出口经过标准段钢模台车下部通道至作业面,边墙混凝土施工与标准段同步独立进行,互不干扰,边墙混凝土按3m~3.5m分层共3层。边墙模板采用组合钢模板施工,安装固定采用内拉内撑,边角部位采用组合小模板及木模板补缝,模板拉条采用φ12圆钢,拉条竖向间距0.6m~0.8m,不少于4排,水平间距0.75m,围檩采用φ48钢管。混凝土入仓同标准段,分层平铺法浇筑,坯层厚度40cm~50cm,人工振捣。

为加快施工进度,渐变段分两个作业面间隔跳仓施工,各工序形成流水循环作业,为混凝土浇筑创造富余时间,利用标准段混凝土等强间歇时间进行混凝土浇筑,从而提高施工效率。

3.3 渐变段(泄0+0.0m~泄0+84.0m)顶拱混凝土施工

3.3.1 渐变段顶拱混凝土施工特点

(1)衬砌厚度大、断面尺寸大

导流洞进口前100m混凝土衬砌厚度为3.5m,顶拱模板承受荷载大,衬砌断面大(宽14.3m×高20.2m),衬后断面(宽6.28m×高13.03m),渐变段衬砌断面技术参数见表1。

表1 渐变段衬砌断面技术参数

(2)单仓浇筑方量大、模板所受荷载大

每仓混凝土浇筑方量大,水利工程中常见衬砌厚度50cm~100cm,3.5m厚的衬砌结构在同类工程中少见,可参考的类似施工经验少,施工难度大,顶拱模板所受荷载平均70kN/m2,属于超过一定规模的危大工程。

(3)模板安装工作量大、施工难度大

因渐变段结构尺寸渐变不能采用定型的钢模台车施工,只能采用组合钢模板加下部支撑结构进行施工,模板支撑系统搭设及模板安装加固工作量大,且属于高空作业,致使施工难度加大。

3.3.2 渐变段顶拱混凝土施工方法

导流洞进口段衬砌混凝土分段长度为5m~12m,模板施工采用组合钢模板及钢拱架支撑,钢拱架下部采用脚手架钢管搭设满堂支撑架进行施工。由于顶拱衬砌断面大,顶拱混凝土每段浇筑方量高达587m3,下部支撑结构承受荷载过大,普通满堂支撑架达不到受力要求,经过分析,将顶拱混凝土分为两次进行浇筑,第1仓浇筑高度3.02m(拱顶以上浇筑1m厚的混凝土),第2仓浇筑厚度2.5m,以减小模板支撑结构所受荷载,同时减少支撑架的搭设工程量,模板及其支撑系统所需材料按3套配备,以满足多工作面周转。

为加快施工进度,将进口渐变段顶拱分两个作业面泄0+000m~泄0+42.0m和泄0+42.0m~泄0+84.0m同时施工,满樘架下部预留临时施工通道,满足多作业面施工材料及设备通行,利用标准段混凝土等强间歇时间进行施工材料运输及混凝土浇筑。在浇筑混凝土前封闭其下部通道,将满樘架搭设成整体承重支撑系统,确保支撑系统整体受力,保证混凝土浇筑过程安全。

3.3.3 渐变段顶拱模板支撑系统专项设计

(1)渐变段顶拱混凝土模板支撑系统

模板采用P3015钢模板(模板厚度为2.75mm),模板支撑架采用型钢加工成定型拱架,拱梁采用Ⅰ10工字钢,立柱采用[10槽钢,斜撑采用φ48.3×3.6mm钢管,拱架下部水平横梁采用I10工字钢,钢拱架间距0.5m。为增加钢拱架的整体稳定性,通过纵向水平钢管将钢拱架连为整体,同时对两端端部前5榀钢拱架之间(沿水流方向)增加纵向剪刀撑,对顶拱支撑钢拱架两侧加强固定,钢拱架通过U型顶托将上部荷载传递至下部满堂支撑架。

满堂支撑架采用φ48.3×3.6mm钢管搭设,立杆横向间距0.5m、纵向间距(顺水流方向)0.5m,步距1.2m,剪刀撑按加强型要求搭设。渐变段顶拱模板支撑结构详见图2。

图2 渐变段顶拱模板支撑结构(单位:m)

(2)支撑系统受力分析

根据导流洞工程混凝土浇筑分仓情况,顶拱混凝土第1仓为3.02m高,顶拱上部混凝土厚1m。顶拱混凝土起拱位置的模板受混凝土水平侧压力最大,而顶拱顶部中心点位置的模板受竖直压力最大,支撑系统受力分析时取顶拱部位起拱点和顶拱中心点作为最不利位置进行受力分析,支撑系统各构件强度、挠度及整体稳定性验算结果均满足规范要求。

(3)支撑系统加工及安装要点

顶拱模板必须事先制作好拱架,在立模时便于进行组合安装,拱架之间纵向采取锁固连接。为了使组合钢模板在混凝土浇筑时具有很好的整体性和稳定性,重量大小又便于人工搬运和操作。因此在拱部断面上将拱架设计成多榀独立和相同的拱架。拱架在加工场制作,拱架结点处采用连接板和螺栓加固,工字钢与连接板焊接处必须结实牢靠。拱架制作好后,要进行试组装,保证拱架的制作质量,有问题要及时处理或返工。

3.3.4 渐变段顶拱混凝土浇筑

顶拱支撑系统及模板验收合格后,方能开始进行混凝土浇筑施工。

(1)混凝土入仓方式

混凝土入仓采用混凝土地泵(HBT80)泵送入仓,根据导流洞顶拱结构特点,顶拱顺水流方向为向下坡度1/13.38的斜线,混凝土入仓时从底处向高处(即从大桩号向小桩号分层入仓)。浇筑DG-1时,混凝土入仓要保证左右两侧均衡分层上升,保证模板受力平衡。

(2)混凝土浇筑分层及浇筑速度

混凝土浇筑分层进行,每层按50cm厚控制,DG-1浇筑厚度3.02m分6层,DG-2浇筑2.5m分5层。浇筑前在模板及洞身围岩上做好分层标记,以便于控制浇筑层厚,浇筑过程中严格控制浇筑上升速度,为避免浇筑过程中混凝土侧压力过大造成侧面模板变形,浇筑上升速度不得大于0.4m/h。

(3)混凝土平仓振捣

混凝土应对称入仓浇筑,混凝土从端头模板处入仓,及时平仓振捣,采用φ70软轴振捣器,平仓时以振捣器平仓为主、人工平仓为辅,混凝土平仓振捣在简易排架上进行。

根据泵送混凝土流态性能要求,参照仓位施工高度,需在施工仓位内搭设施工排架,以方便施工人员仓内作业和保证混凝土浇筑时施工人员的安全,此排架同时作为回填灌浆管、固结灌浆管加固用。施工排架上主要为施工人员及小型振捣设备,荷载较小,结合洞室断面结构尺寸,排架搭设按横距2.0m,纵距2.0m,步距1.0m。立杆采用φ28钢筋(三级钢筋),水平杆采用φ25钢筋(三级钢筋)。排架沿隧洞中心线布置,搭设后不再拆除,埋设于混凝土中,排架上铺设竹跳板,混凝土浇至相应高程时,将竹跳板拆除运出仓外。

3.4 渐变段泄(0+84.0m~泄0+100.0m)顶拱模板支撑

根据渐变段泄0+84.0m~泄0+92.0m顶拱结构尺寸,其顶拱断面与标准段顶拱完全相同,其主要是在边墙高度方向上发生渐变,在施工过程中通过对钢模台车底部进行垫高处理、对钢模台车支撑系统进行加固以满足该段顶拱混凝土施工,通过利用钢模台车减少模板支撑架的搭设及上部拱架安装工作量,不仅节约了成本投入,同时加快了施工进度,主要措施如下:

(1)钢模台车下部垫高

在钢模台车就位前,根据设计图纸及现场放样首先计算出相应部位首尾两端需要垫高的具体高度;然后采用二级配碎石进行铺垫,在相应顶拱部位的底板上对应的台车轨道部位进行铺设;铺设完毕后放置枕木,台车就位前再次测量复核已铺垫的基础高程。

(2)钢模台车支撑系统加固处理

台车就位后,对台车横向及竖向支撑系统采用普通钢脚手架钢管增设剪刀撑连接加固。

4 结语

针对导流洞衬砌过程中的特殊施工条件,通过多开作业面,搭设预留临时通道的满樘支撑系统,对钢模台车进行垫高及加固处理等施工技术,解决了单一通道问题。标准段及渐变段各作业面形成流水循环作业,各作业面混凝土浇筑交替连续进行,实现了单一通道条件下导流洞衬砌混凝土多作业面快速施工,超前完成建设方下达的节点目标,为导流洞后续按期实现导截流验收提供了重要技术保障。