核电站外安全壳穹顶超大双曲面钢模施工技术*

2022-08-27汪宇雄曲殿英

李 求,汪宇雄,刘 军,曲殿英,李 斌

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

广西防城港“华龙一号”核岛反应堆厂房外安全壳穹顶标高为51.372~63.400m、厚1.5m,内、外穹顶间净距为2.00m。在51.372~53.257m标高,穹顶剖面内半径6.0m的圆环;在53.257~61.900m标高,穹顶剖面内半径为36.0m的半球壳;外安全壳穹顶的结构特点使其支撑模板的预制和安装要求较高。采用常规混凝土木模板制作为双曲面较困难,精度较差,为保证模板±10mm的公差,安装时需花费大量时间进行调整;同时,为保证木模板承载力,在模板底部设置密集支撑。这些使模板在安装、拆除过程中花费大量时间,施工效率较低下。通过分析对比研究,在场地无法满足地面安装好整个钢模再整体吊装的条件下,采用超大双曲面免拆钢模原位拼装技术,有效解决了双曲面成型较困难、精度较低、施工效率低下的问题,同时减少外安全壳常规支撑搭设、拆除造成的成本增加,缩短了施工工期,实施效果良好。外安全壳穹顶剖面如图1所示。

图1 外安全壳穹顶剖面

2 超大双曲面钢模施工技术特点

1)核电站外安全壳穹顶超大双曲面钢模支撑体系位于外穹顶下表面,采用角钢、钢板作为受力构件,钢管作为支撑,通过钢管与预埋于内穹顶的钢筋头连接,形成整体受力体系;整体超大双曲面免拆钢模刚度大,能满足混凝土浇筑后模板变形≤10mm的要求。

2)免拆钢模均分为标准分块,在车间预制完成;原位拼装后焊接连接形成整体。钢结构施工具有速度快、安装方便、精度高等特点,有效缩短了外安全壳穹顶施工工期,降低了施工成本。

3)根据客观条件,因地制宜,采取原位安装安全壳超大双曲面钢模施工方式,在保证承载力及变形的情况下,克服了外安全壳穹顶精度要求高、效率低下等问题,为项目节约了工程费用,缩短了施工工期。

3 钢模施工工艺流程

整个钢模分为28个分块,在车间预制好后,再运输至现场进行整体拼装,形成1个超大双曲面钢模。

3.1 分块钢模制作

钢板排版图→标识→钢板切割→拼板缝坡口加工、检查→喷砂→油漆底漆→拼板→角钢划线→正面缝焊接→加劲角钢组对、焊接→焊缝检查→脱模→尺寸检查→喷涂中漆、面漆→存放。

3.2 整体钢模安装

布置底模支撑立杆→安装位置投影放线→布置定位工装→测量调整工装高度→复核安装位置→钢模分块运输→钢模分块吊装→钢模分块安装就位→钢模分块组对、焊接→调节支撑立杆顶紧→整体验收。

4 钢模施工工艺

4.1 钢模体系设计

外安全壳穹顶结构较复杂、空间小、施工难度大、自重和施工荷载大,外安全壳穹顶的结构特点使其对支撑模板要求较高。设计支撑钢模体系时,根据其结构特点,主要考虑变形小、刚度大、受力简单、施工便捷等,经比选,选用由角钢和钢板组成的双曲面钢模,钢模底部设置钢管支撑受力体系。

根据外安全壳穹顶混凝土浇筑时的受力情况,按图2进行简化计算:Gc为阴影部分混凝土自重;α为钢模法线和竖直方向夹角;F外模板为外模板对阴影部分混凝土的反力,与外模板受到混凝土的侧压力相同;F内模板为钢模对阴影部分混凝土的反力;F上,F下分别为阴影部分上、下方混凝土压力。

图2 受力简图

外安全壳穹顶在未浇筑混凝土时,外模与钢模使用拉杆对拉;混凝土开始浇筑后钢模、外模受到混凝土的侧压力与拉杆拉力相等,故不考虑混凝土侧压力对钢模的影响;钢模压力主要为混凝土自重和施工荷载。钢模受到的混凝土最大压力Gc=37.5kN/m2,施工人员及施工设备荷载按2.5kN/m2取值;验算钢模承载力的最大设计荷载PDH=52.5kN/m2。

由于外安全壳穹顶混凝土分层浇筑,按最不利荷载52.5 kN/m2来验算钢模在C层混凝土浇筑时的承载力和支撑立杆承载力。

使用1/4钢模模型,经有限元软件进行整体验算,钢模体系经优化采用∟56×5和6mm厚钢板组成钢模、φ48×3.5钢管作为支撑立柱(见图3);其中,钢板应力为114.6MPa,最大挠度为2.3mm,∟56×5 应力比为0.91,支撑钢管φ48×3.5强度应力比为0.42,稳定性应力比为0.33;钢模体系满足设计强度及变形≤10mm的要求。

图3 双曲面钢模支撑体系局部构造

4.2 双曲面钢模分块预制

双曲面钢模为一个双曲面壳体,按外安全壳穹顶的分层分段等分钢模,钢模分块展开后上、下口均为1个圆弧段,两侧为N个水平等分线展开后形成的圆弧段端点之间的线段集合。为便于现场安装及控制,展开后的钢模分块下料时,在其上口预留约100mm余量;在每块钢模分块的一侧预留约100mm余量。

钢模分块根据设计图纸分成不同尺寸的钢板和角钢,在胎模上拼装成1个整体。钢板、角钢下料前,核实钢材材质、批号及规格是否满足设计要求,根据设计图纸要求,对于不同型材、不同尺寸钢板,选用不同下料方式。例如,对于较小型材或薄板,可考虑型钢切割机或剪板机,对于不规则钢板可采用数控切割机进行下料。同时,做好标识,标识内容包括构件编号、材质。构件放样完成后,下料前由专职检查人员核实其板材、尺寸,确认无误后方可下料;所有构件切口均用角向磨光机打磨去毛刺,磨去气割面氧化层。

根据钢模双曲面弧度和钢模分块尺寸制作胎模,胎模主要由弧形钢板、弧形角钢和型钢组成,弧形钢板和弧形角钢作为胎模造型,型钢为其支撑结构。弧形钢板使用数控切割机切割成型,角钢采用型材卷弯机进行弯曲,保证胎模弧度公差为±3mm;组装时要以保证成型为原则,配合胎模做必要的工装,组装前按工艺考虑其焊接变形,并采取相应措施,焊后检查其尺寸,如不符合要求需进行校正。

将不同尺寸钢板根据设计图纸在胎模上成型,并进行拼接焊缝的组对焊接,焊缝为部分焊透的对接焊缝,等级为三级。分块板成型后,组对卷制好的竖向和环向角钢以先环向后竖向的顺序组对;所有圆弧角钢通过样板检查,确保其与板材和胎模贴合。角钢组对加固完成后,焊接角钢焊缝。最后检查钢模分块的几何尺寸和弧度,钢模分块检查合格后,对其进行涂刷油漆存放。

为防止钢模分块在预制过程中变形,增加壁板成型临时工艺角钢,正式焊接角钢前,为防止壁板在宽度两端口处出现波浪形变形,在距离端口边缘约50mm处各点焊1条工艺角钢,工艺角钢与壁板宽度值基本一致。焊接环向角钢时,应采用加强工装压紧该角钢,待全部焊接完成且焊缝冷却后再拆移工装。为使壁板更好地成型及适当防止焊接变形,可在预制壁板上方适当增加工字钢加固装置辅助成型;重复使用胎模前要检查胎模变形是否在公差范围内,如超标,需修正胎模线形并检验。

4.3 支撑安装

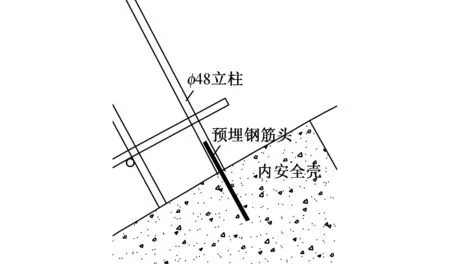

在安全壳内穹顶上,预埋直径≥25mm钢筋头,作为支撑立杆的锚固钢筋,当立杆无法插入钢筋头时,直接立于内安全壳穹顶面上,通过水平杆紧固(见图4,5);立杆应保持垂直于内安全壳穹顶面,确保立杆与接触面结合紧密且受力稳定;立杆按横距≤800mm、 纵距≤800mm布置,立杆间用2道水平脚手架钢管连成整体,排与排间适当加设斜向支撑、剪刀撑以保证支撑架整体稳定性和稳固性。免拆钢模底部支撑采用顶托,顶托上放置木块,木块与顶托塞紧;木块可根据顶托大小放置,厚度≥30mm;当木块接触面不在角钢下方时,采用厚度≥100mm木方代替木块,使其接触面位于角钢下方。

图4 立杆底部示意

图5 立杆顶部示意

4.4 曲面钢模安装

4.4.1钢模分块吊装

现场采用塔式起重机吊装钢模分块,钢模分块最重为4t,根据塔式起重机性能,能满足钢模分块的吊装要求。

为保证钢模分块的平稳吊装,设置4个吊耳(见图6):上端口2个、下端口2个;钢模分块现场吊装时,使用质量≥5t吊带、质量≥4.75t卸扣,采用塔式起重机吊装就位,固定好后再脱钩;分块就位后,如吊耳不影响钢筋绑扎,无须拆除。

图6 免拆模板分块吊装示意

4.4.2第1层双曲面钢模拼装

在钢模分块拼装前,放出钢模分块顶点投影十字线、高度线,作为钢模分块拼装定位基准点;同时,在内安全壳穹顶上放出钢模各层环向、纵向焊缝线投影线,根据钢模分块顶点投影的十字线、高度线,安装定位工装(见图7)。定位工装由弧形钢板、顶托和立杆组成,立杆与钢模支撑体系连成一体,弧形钢板弧度根据钢模弧度预制,与顶托焊接成一个整体,通过顶托微调其高度线。在下层模板上放出钢模分块下圆周线,并利用限位块固定于圆周线下侧(限位块数量根据实际情况调控);在定位工装上放出钢模分块上圆周线,根据高度线,调整好支撑高度。按设计图纸排版,吊装第1层钢模分块至对应位置,利用拉链或绳调整钢模分块下口内侧与下圆周线重合、上口标高和半径与上部工装圆周线重合,调整好后利用限位销和手拉葫芦紧固钢模分块。

图7 钢模安装示意

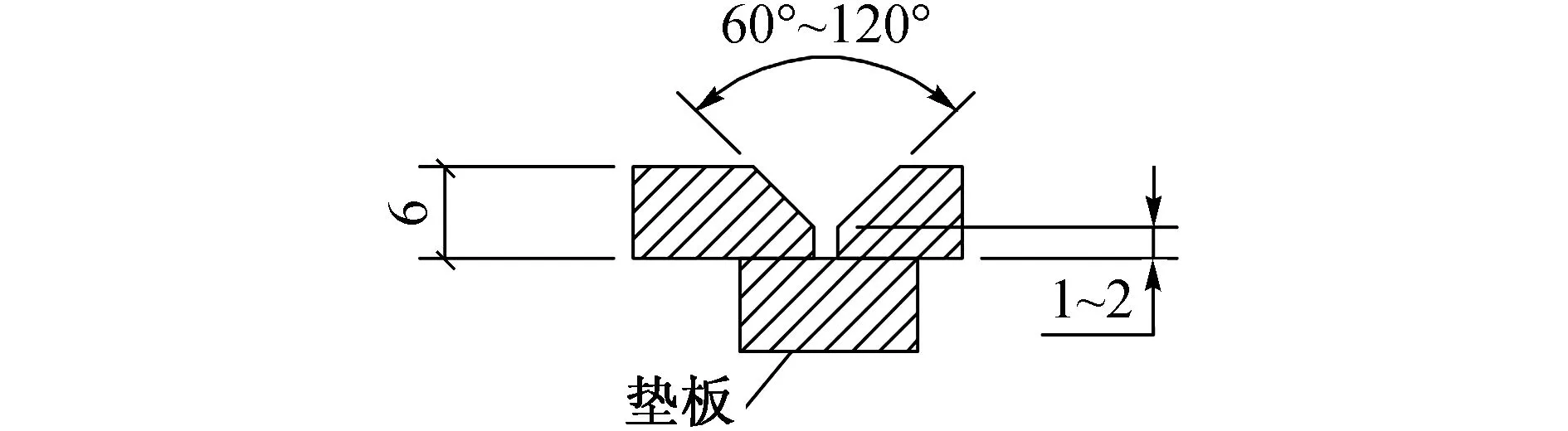

根据设计图纸排版吊装第2块钢模分块,第2块钢模分块搭接在相邻钢模分块有余量一侧上方,采用第1块钢模分块安装方法安装第2块钢模分块,第2块钢模分块下口与上口及定位角度符合要求后,开始竖缝余量切割并组对,从外侧沿钢模分块搭接线进行切割,余量切割完成后,即可进行焊接作业;焊缝为部分焊透的对接焊缝(见图8),当缝隙过大时,使用垫板辅助焊接(见图9),焊缝等级为三级。

图8 部分焊透的对接焊缝示意

图9 带垫板的部分焊透对接焊缝示意

采用相同方法吊装就位其他钢模分块,依次拼接;整层钢模分块安装好后,组对、焊接连接角钢,使钢模分块形成一个整体,最后检查钢模高度线,如不符合要求通过支撑体系顶托微调校正。

4.4.3第2层双曲面钢模拼装

使用测量仪器定位出第1层钢模分块上口理论线,并取多点测量第1层钢模分块上口半径值,沿着理论线相隔一定间距点焊限位板;放出第2层钢模分块上部投影十字线、高度线,作为第2层钢模分块上部工装基准点和基准线,根据钢模分块顶点投影十字线、高度线,安装定位工装,并在定位工装上放出钢模分块上圆周线。

按设计图纸排版,依次吊放第2层钢模分块,吊装顺序同第1层,下口搭接在第1层上口。以第1层上口限位板定位,上口支承在上部工装上;以第2层钢模分块下口为基准,切割第1层钢模上口余量,利用支撑调节上、下2层钢模分块间隙,细调环向缝隙。经检查合格后,开始焊接;焊接形式同钢模第1层。安装剩余钢模分块,安装方式为:组对和焊接环向缝,方法同第1块钢模分块;其余安装方式同第1层;剩余的其他层钢模安装方式同第2层。

4.4.4最后1层双曲面钢模拼装

最后1层钢模为1个直径4.0m的圆盖,为方便拆除支撑立杆而预留的搬运洞口;在外安全壳穹顶混凝土达到设计强度后,开始拆除钢模支撑,按由上至下的原则拆除,免拆钢模支撑的拆除步骤为:落下顶托→拆除斜撑及上部水平撑→拆除下部水平撑→清理拆除支撑件。当1个区域的支撑拆完后,切除内安全壳上预留钢筋头,并对钢筋头涂刷油漆。

拆除钢模底部支撑后,安装最后1层钢模支撑体系,然后吊装、安装直径4.0m的钢模,与下一层钢模进行组对焊接;安装前,需测量洞口半径,根据半径切割圆盖(制作时预留200mm切割余量);最后进行连接角钢的组对、焊接。

最后1层外安全壳穹顶混凝土浇筑前,从环廊入口到内安全壳穹顶检查钢模支撑体系是否顶紧,顶紧后才能浇筑混凝土;最后待混凝土强度达到设计要求后,拆除支撑体系并从环廊运出。

5 施工安全与质量

5.1 防台风措施

核电站一般建在海边,外安全壳穹顶高度较高,需考虑施工过程中的防台风措施。钢模临时焊接吊耳,在吊耳上拉设直径≥12mm钢丝绳或质量≥2t 葫芦、吊带;与内安全壳预埋钢筋头上焊接的工装角钢连接;钢模分块上、下两端各设1个吊点,间距按≤3m布置。

5.2 安全保证措施

1)钢模加工制作及安装拆除人员涉及电工、架工、焊工、驾驶员、塔式起重机操作员等,必须持证上岗,并在施工前经培训合格;钢模分块在吊装前,已拼装单元必须经验收合格,确保各连接节点牢固可靠,重点关注吊点设置是否满足要求。

2)安装中若个别构件存在偏差,须焊接和切割作业时,落实防止触电、爆炸和熔渣飞溅引起火灾的措施。在焊接地点周围5m范围内,应清除易燃易爆物品;因条件限制无法清除时,采取可靠的隔离或防护措施;安排夜间施工时,施工区应设置足够的照明器具,避免照明盲角。

3)混凝土浇筑过程中,派专人检查支架和支撑情况,发现松动、变形和水平位移情况的应及时评估解决,同时在临边位置的钢模面上埋设钢筋头,并用红色标记作为观测点,观测点≥2处;采用皮尺、卷尺、垂线、全站仪、水准仪对钢模体系进行监测,主要监测体系的垂直位置是否有偏移,当偏移量≥20mm时,需报警。

5.3 质量保证措施

1)钢材、焊材进场必须提供产品合格证或质量证明书,并按要求进行材料复验,结果应符合相应的产品质量要求,施工前必须制定严密的质量保证措施和施工过程检验、技术交底措施。

2)钢模分块在制作时,需控制钢模分块构件精度,钢板构件下料精度按0~-3mm控制,角钢折弯精度按0~-3mm控制,模板分块拼装过程中,要对焊缝进行外观检查,保证焊缝质量;钢模长宽(弦长)公差按±10mm控制,弧度按±5mm控制。

3)预制件存放时不能直接接触地面,可存放在存放架或用型钢、木方等铺成的框架上,防止预制件变形。预制件堆放需稳固,以免倒塌损坏。在1个料堆内,上、下相邻预制件必须错开,以便看清其端部标识并定期检查标识。

6 结语

采用超大双曲面免拆钢模原位拼装技术有效减少了安装和拆除时间,缩短了施工工期,同时钢模相对于传统木模板,在刚度、模板质量、安装精度方面均有较大优势。实践证明,外安全壳穹顶使用免拆钢模作为模板,在施工过程中,质量控制较好、施工效率较高,能满足设计和质量要求。