粉煤灰、煤矸石混合料的路用性能试验研究

2021-05-10张虎彪童彧斐延常玉华树东李宏波

张虎彪,童彧斐,延常玉,华树东,李宏波,3,4*

(1.宁夏大学土木与水利工程学院,宁夏银川 750021;2.宁夏华晟节能环保科技有限公司,宁夏银川 750004;3.宁夏节水灌溉与水资源调控工程技术研究中心,宁夏银川 750021;4.旱区现代农业水资源高效利用教育部工程研究中心,宁夏银川 750021)

煤炭及煤化工行业是宁夏的传统支柱产业,随着原煤生产规模的不断扩大和发电需求增加,粉煤灰和煤矸石的排放量将进一步增大,但固体废渣综合利用率还不到30%[1]。宁夏宁东渣场露天堆放的粉煤灰和煤矸石长期堆放不仅占用土地,而且在风化和雨水浸泡作用下,导致有害物质进入土体,对土体造成危害[2—3]。为防止这些固体废渣对环境、人体和动物等造成严重危害,需进一步提高粉煤灰和煤矸石的资源利用率[4—6]。众多学者针对工业固体废渣的利用展开了广泛的研究。颜美[7]将黏土和煤矸石按照1∶1 的比例进行掺和,通过试验得到加州承载比满足高速公路路基规范要求。张雁等[8]在非饱和压实膨胀土中掺入煤矸石,可以明显提高非饱和膨胀土的CBR 值。马缤辉等[9]用煤矸石粉改良了南方地区广泛存在的膨胀土,并且确定了煤矸石粉掺比为8%时可以有效改良膨胀土路基。阳军生等[10]研究发现煤矸石与土的质量比为3∶1~4∶1 时土石混合料的作用强度较大,完全满足规范要求。从上述研究现状可以看出,大多数学者多以黄土、黏土、膨胀土等与煤矸石按照一定比例进行掺和作为道路路基填筑材料,而将粉煤灰、煤矸石按一定比例掺和作为路基填料的研究报道较少。因此,本文以宁夏宁东1号渣场的粉煤灰和水洗煤矸石为原材料,通过击实试验、膨胀量和CBR 试验对其路用性能进行研究,旨在研究粉煤灰、煤矸石混合料改良公路路基或替代砂夹石填筑路基用料提供理论依据,以此减少工业固体废渣对环境的污染。

1 材料与方法

1.1 原材料

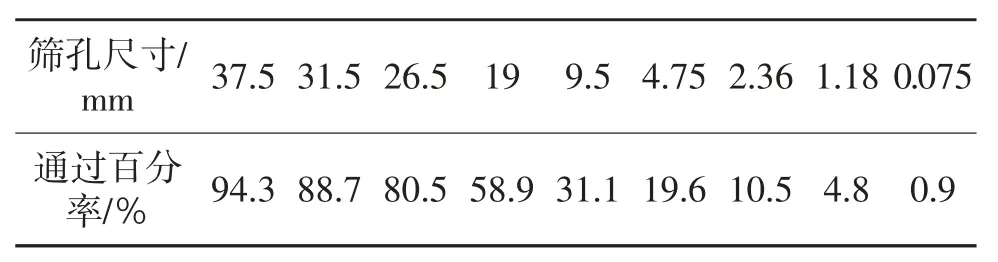

煤矸石:宁夏回族自治区宁东1 号渣场水洗煤矸石。粉煤灰:宁夏回族自治区宁东1 号渣场粉煤灰。水:自来水。煤矸石的筛分试验结果见表1。

表1 水洗煤矸石筛分试验结果

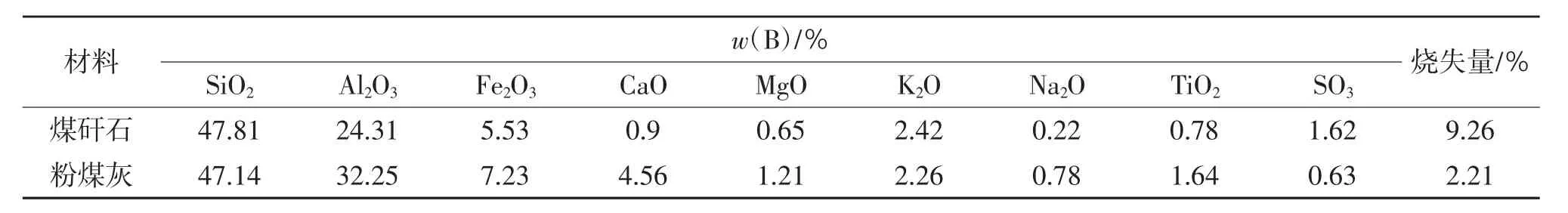

通过X 射线荧光光谱分析(XRF)粉煤灰和煤矸石的化学组成成分,其检测结果见表2。由表2 可知,粉煤灰和煤矸石的化学成分中含有少量碱性氧化物、硫化物及未燃尽的有机质,粉煤灰和煤矸石中的SiO2、Al2O3、Fe2O3三者质量分数的和大于75%,且烧失量均低于10%。因此,根据粉煤灰和煤矸石的化学成分组成可以初步判断其化学性质相对稳定。

表2 煤矸石和粉煤灰的化学组成成分

1.2 试验方案

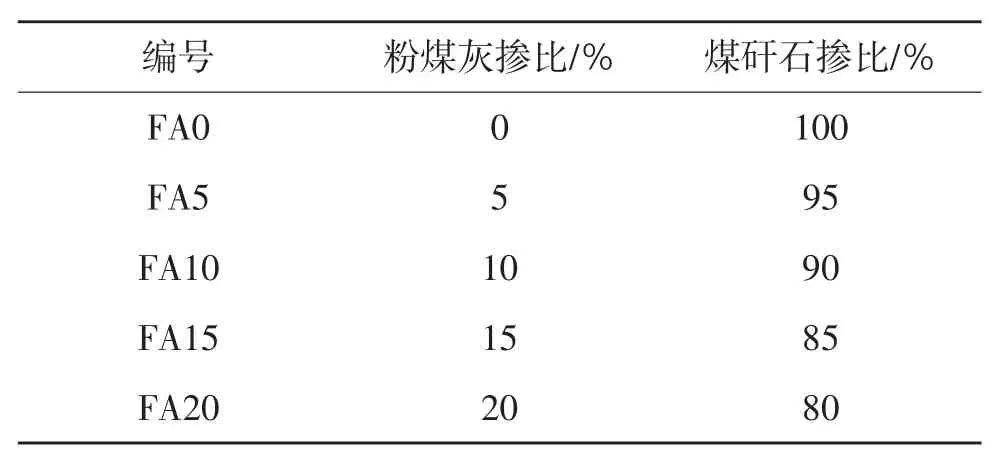

本文采用粉煤灰掺比分别为0,5%,10%,15%,20%的试验方案,每组编号分别为FA0,FA5,FA10,FA15,FA20,混合料配合比见表3。根据试验规范,分别对五组混合料进行击实试验,计算最佳含水率和最大干密度。

表3 混合料配合比

2 结果与分析

2.1 击实试验

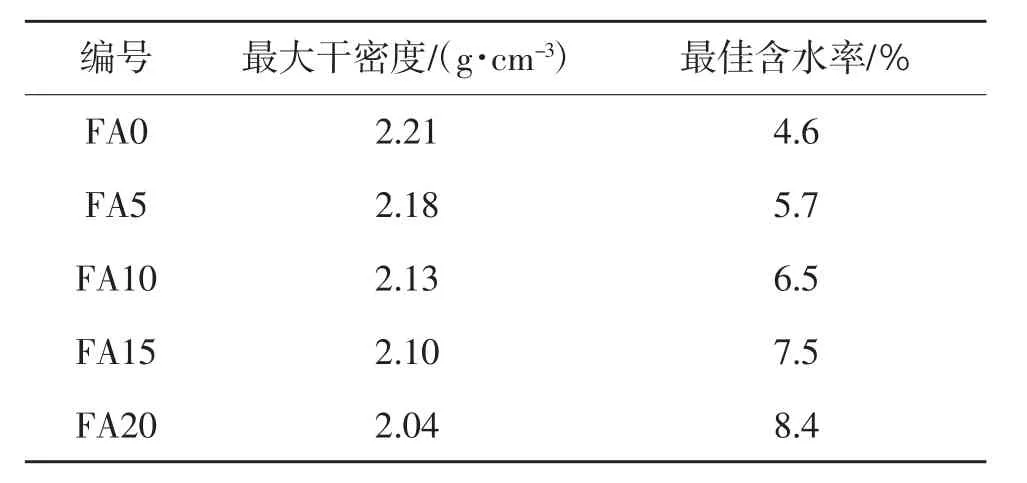

对五组不同掺比的混合料进行重型击实试验,测定其最大干密度和最佳含水率,试验结果见表4。由表4 可知,纯煤矸石的最大干密度最大,其值为2.21 g/cm3,对应的最佳含水率为4.6%。随着粉煤灰掺比的增加,粉煤灰、煤矸石混合料的最大干密度开始减小。这是因为煤矸石的堆积密度大于粉煤灰的堆积密度,当粉煤灰等质量替代煤矸石时,混合料的总体积增大,而试件的体积是固定的,当粉煤灰掺比增加时,试件的质量却随之减小。此外,由于粉煤灰的比表面积大,当粉煤灰掺比不断增加时,故试件所需水增加。综上所述,当粉煤灰掺比增加时,粉煤灰和煤矸石混合料的最大干密度不断减小。

表4 粉煤灰煤矸石混合料的最大干密度和最佳含水率

2.2 膨胀量试验

根据规范对制作好的试件进行膨胀量试验,如图1 所示。

图1 膨胀量试验

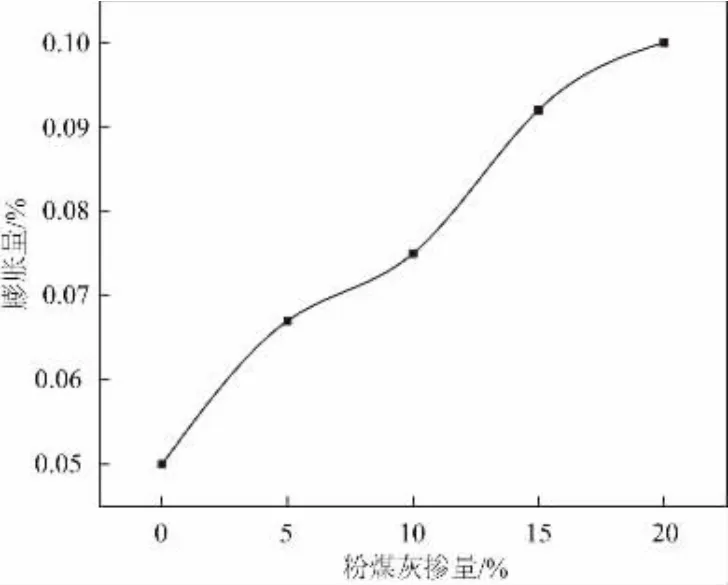

通过公式(1)对五组不同配比的粉煤灰、煤矸石混合料进行膨胀量的计算并绘制粉煤灰掺比与膨胀量的关系曲线,如图2 所示。由图2 可知,其混合料的膨胀量随粉煤灰掺比的增大不断增加,原因是粉煤灰颗粒呈多孔结构,孔隙率较高。同时,粉煤灰的比表面积大,具有较强的吸水性。当试件浸水96 h后,混合料中粉煤灰已吸附了充足的水分,致使试件的体积发生膨胀。所以粉煤灰、煤矸石混合料的膨胀量随粉煤灰掺比呈上升趋势。通过试验得到纯煤矸石的膨胀量为0.05%,当粉煤灰掺比为20%时,粉煤灰、煤矸石混合料的膨胀量达到最大值0.1%,但仍远小于膨胀土的膨胀量2%~6%。

图2 粉煤灰掺比与膨胀量的关系曲线

2.3 CBR 试验

等试件泡水终了后,对试件进行贯入量测量,如图3 所示。计算时,一般采用贯入量为2.5 mm 时的单位压力(p)与标准压力之比作为材料的承载比(CBR),同时计算贯入量为5 mm 时的CBR 值,计算公式见公式(2)和(3)。

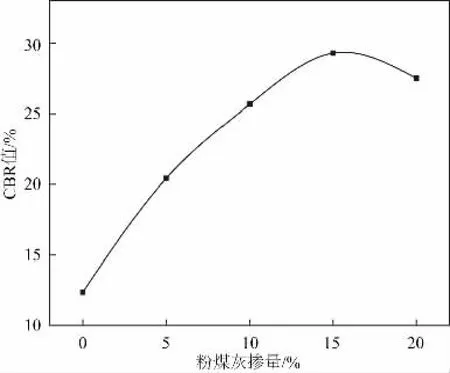

在计算过程中,如果5 mm 的贯入量大于2.5 mm的贯入量的CBR 值,则试验需要重做,若结果仍然如此,则CBR 值取两次贯入量为5 mm 的平均值。通过计算并绘制粉煤灰掺比与CBR 值的关系曲线,如图4 所示。由图4 可知:当粉煤灰掺比为0 时,纯煤矸石的CBR 值为11.95%;随着粉煤灰掺比的增加,且粉煤灰掺比不大于15%时,土石混合料的CBR 值不断上升。这是因为粉煤灰具有微集料效应和火山灰效应,当粉煤灰等质量代替煤矸石后,粉煤灰的微集料效应对煤矸石起到填充和密实作用,增加了试件的匀质性和致密性,增强了粉煤灰、煤矸石混合料的结构强度;其次,粉煤灰的活性效应使它的活性成分与水发生化学反应,形成C-A-H和C-S-H 等胶凝物质,直接提高了试件的强度。当粉煤灰掺比为15%时,土石混合料的CBR 值达到最大值29.32%;当粉煤灰的掺比大于15%以上时,土石混合料的CBR 值开始下降。这是因为随着粉煤灰掺比的进一步增大,使得混合料中的细集料偏多,主要承担骨架作用的粗集料减少,导致试件内部骨架支撑力降低,咬合力减小,最终表现为试件的承载力降低。

图3 CBR 试验

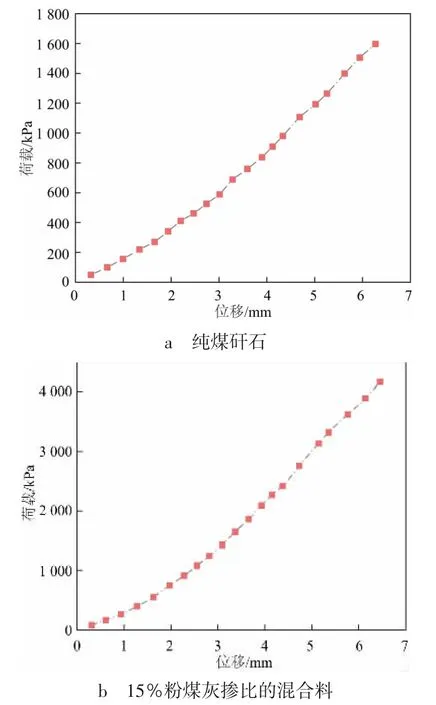

通过试验得到贯入量与单位压力p 的值,绘制得贯入量与单位压力p 的关系曲线,如图5 所示。由图5 可知,纯煤矸石贯入量为2.5 mm 和5 mm 时的CBR 值分别为7.8%和11.95%,再次试验5 mm 的CBR 值仍然大于2.5 mm 的值,则采用5 mm 时的CBR 值,故纯煤矸石的CBR 值为11.95%。同理可得5%,10%,15%,20%粉煤灰掺比混合料的CBR值分别为19.43%,25.69%,29.32%,27.42%。

图4 粉煤灰掺比与CBR 值的关系曲线

图5 贯入量与单位压力p 的关系曲线

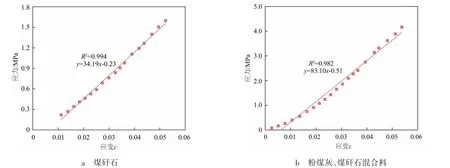

根据贯入量与单位压力p 的关系曲线,通过换算得到其应力-应变关系曲线(图6),根据应力-应变曲线段的斜率计算其弹性模量的大小。由图6 可知,纯煤矸石在击实后弹性模量约为34.2 MPa,而粉煤灰煤矸石混合料弹性模量约为83 MPa。二者相差约50 MPa,其主要原因是,粉煤灰中含有一定质量分数的碱性氧化物,可以与水及活性成分发生化学反应,形成具有一定强度的胶凝物质,进而增加了试件的强度。

图6 应力-应变关系曲线

3 结论

(1)通过试验得到纯煤矸石的膨胀量为0.05%,当粉煤灰掺比为20%时,粉煤灰、煤矸石混合料的膨胀量为0.10%,其膨胀量值也远小于规范规定的限值0.70%,可以直接作为路堤填料。

(2)由CBR 试验可知,土石混合料的CBR 值随粉煤灰掺比的增加呈先增后减的趋势;当粉煤灰掺比为15%时,CBR 值达到最大值29.32%。

(3)通过对不同掺配比例下粉煤灰、煤矸石混合料的粒径分布、成分组成、膨胀量及CBR 值等进行试验研究,结果表明:掺粉煤灰混合料的路用性能优于纯煤矸石填料。根据试验结果,建议在工程应用时,可以根据实际情况掺配15%左右的粉煤灰。