热管式矿井通风热能自平衡系统设计与应用

2021-05-10王侃宏赵东雪罗景辉

王侃宏,赵东雪,罗景辉,2,刘 欢

(1.河北工程大学 能源与环境工程学院,河北 邯郸 056038; 2.河北省暖通空调技术创新中心,河北 邯郸 056038)

在我国北方地区,冬季煤矿矿井进风口风流未预热前温度一般会达到-20 ℃,甚至更低。《煤矿安全规程》第一百零二条规定:进风井口以下的空气干球温度必须在2 ℃以上。为了满足要求,煤矿企业传统的做法是通过燃煤锅炉加热矿井送风,采用燃煤锅炉作为热源的方式不仅会消耗大量的煤炭,也会排放大量的污染物且其经济性较差[1-3]。随着能源供应紧张和环境污染日趋严重,回收利用矿井回风低温热能具有重要的现实意义[4-6]。煤矿通过喷淋式矿井回风余热提取技术利用水源热泵生产热水用于井口防冻[7],但由于矿井回风中含有粉尘、酸性物质,容易造成管道、热泵蒸发器堵塞或腐蚀;有些煤矿采用间壁式换热器直接提取矿井回风的余热,这种方式解决了管道、热泵蒸发器的堵塞或腐蚀问题,但随着长期运行,灰尘会在换热器上堆积,导致整套系统通风风阻变大,也降低了换热效率。

笔者所在课题组调查发现,回风井中风流的温度一般在20 ℃左右且具有较高的湿度,蕴含大量可回收利用的热量。一般情况下矿井的进风量大于回风量,结合换热效率、回风中携带的潜热等条件[8-10],发现从回风中提取的热量大于加热环境空气到2 ℃所需要的热量。因此,利用一种热量转移装置提取回风中的余热并用于加热环境空气是可行的。

1 低温热管换热器系统的工作机理

1.1 热管的工作原理

热管是通过相变潜热来传递热量的装置,其导热性能较好[11-15]。热管的工作原理如图1所示。

1—热管;2—翅片;3—低温流体;4—隔板;5—高温流体;6—液态工质;7—气态工质。

由图1可见,液态工质在蒸发(受热)段被热流加热蒸发至气态,气态工质在管内上升进入冷凝(放热)段,在冷凝(放热)段蒸气被管外冷流体冷却放出潜热,凝结为液体,在重力的作用下返回到蒸发(受热)段继续吸热蒸发,经过周而复始的循环,不断地将热量转移。

1.2 热管换热系统的组成及工作原理

相变热管具有高效的传热性能和等温特性,主要依靠相变潜热实现热量的转移。采用低温相变热管技术通过矿井回风加热矿井进风的技术方案正是利用了热管高效的传热性能和等温特性,与传统的换热器相比其换热效率更高,体积更小,不但能减少投资,还易于实现。

热管换热系统主要由进风鼓风机、回风引风机、热管换热器机组、蒸发器喷淋冲洗系统、回风口旁通控制系统、辅助加热系统等组成,热管换热系统原理如图2所示。

1—鼓风机;2—热管冷凝段;3—进风管;4—引风机;5—热管蒸发段;6—集水盘;7—集水盘出水口;8—回风管。

由图2可见,矿井回风通过引风机加压经过风道进入到热管换热器机组的蒸发段,热管蒸发段吸收矿井回风的热量在管内气化上升至热管换热器机组的冷凝段,室外进风通过鼓风机经过风道进入到热管换热器机组的冷凝段,热管冷凝段的介质被矿井进风冷却成液态,介质回流至热管蒸发段继续吸收矿井回风的热量,经过周而复始的循环不断地将矿井回风余热传递给矿井进风。经过热管换热器机组蒸发段的矿井回风直接排放到大气中,经过加热后的矿井进风被送入井筒,矿井回风中的凝结水被集水盘收集后送至蓄水池。

2 热管换热系统的设计

2.1 热平衡计算

热管换热系统通过矿井回风中蕴含的热量来加热矿井进风,其实质是将矿井回风中提取的热量传递至矿井进风,矿井回风与矿井进风相比具有温度高、湿度大的特点,管内介质的温度为5 ℃左右,矿井回风与热管换热器机组蒸发器之间既进行显热交换也进行潜热交换。根据热平衡理论,矿井回风的焓值等于热管换热器机组蒸发器吸收的热量和凝结水所带走的热量,经过计算被冷凝水带走的热量极少,可以忽略不计。因此在计算矿井回风可被利用余热时,可通过进入热管换热器机组蒸发器与离开热管换热器机组蒸发器的矿井回风的焓值差来计算。矿井进风侧只进行显热交换没有进行潜热交换,在热量计算时利用进入热管换热器机组冷凝器与离开热管换热器机组冷凝器的矿井进风的温度差计算。由于热管换热器机组存在热损失,需要考虑热管换热器的换热效率。

冬季矿井回风的温度在15 ℃左右,相对湿度在90%左右,经过取热后回风的温度一般不低于0 ℃即可,为了保证安全,取热后回风温度可按照 3 ℃,接近饱和状态计算。笔者以取热前矿井回风温度为15 ℃、相对湿度为90%,取热后矿井回风温度为 3 ℃、相对湿度为100%为例进行热平衡计算。热管换热器的换热效率按照90%计算,矿井回风的风量一般都大于矿井进风量,为了确保安全,矿井回风量和矿井进风量都按100 m3/s计算。

矿井回风中可提取利用的有效热量如下:

Q=ρ1V1(h2-h1)a

(1)

式中:Q为矿井回风中单位时间可提取利用的有效热量,kJ/s;ρ1为矿井回风的密度,温度为15 ℃、相对湿度为90%时的密度为1.2 kg/m3;V1为回风量,取值为100 m3/s;h2为取热前矿井回风的焓值,温度为15 ℃、相对湿度为90%时的焓值为39.60 kJ/kg;h1为取热后矿井回风的焓值,温度为3 ℃、相对湿度为100%时的焓值为14.90 kJ/kg;a为热管换热器机组的换热效率,取值为90%。

将有关数据代入式(1),计算可得矿井回风中可提取利用的有效热量为2 668 kW。

环境初始温度的计算公式如下:

Q=cρ2V2(t2-t1)

(2)

式中:c为空气的比热容,取值为1.01 J/(kg·℃);ρ2为矿井进风的密度,温度为-15 ℃、相对湿度为30%时的密度为1.36 kg/m3;V2为进风量,取值为100 m3/s;t2为加热后矿井进风的温度,取值为2 ℃;t1为加热前矿井进风的温度,℃。

经计算,在矿井回风温度为15 ℃,相对湿度为90%的条件下,只要环境温度高于-17.5 ℃就能够将矿井进风加热至2 ℃以上。

同理可推导出不同回风温度下,能将矿井进风加热至2 ℃时所对应的室外空气温度如图3所示。

图3 不同回风温度下能将进风加热至2 ℃时所对应室外空气温度曲线

2.2 热管换热系统布置及选型

换热器的布置形式,矿井回风及进风的配合形式,以及热管换热器周围风道的形状都影响着换热效果和通风阻力。集成低温热管换热器机组布置如图4所示。

图4 集成低温热管换热器机组布置图

由图4可见,为减小通风阻力,将低温热管换热器周围的风道设计成弧形,以避免涡流的产生。气流流向对换热效率有较大影响,为保证换热效果,在气流方向上应保证最先进入热管蒸发段的气流与即将离开热管冷凝段的进风进行换热,即将离开热管蒸发段的回风与即将进入热管冷凝段的进风进行换热,这样能够最大限度地回收矿井回风的余热。

由于矿井回风的风量较大,若总装置由多根热管直接组成,则会十分庞大,其加工、运输及现场安装都不便。热管换热系统为模块化机组,根据环境空气、加热后进风、取热前矿井回风、取热后矿井回风的温度、湿度对换热器模块选型。具体参数如下:矿井进、回风量均为100 m3/s;取热前矿井回风的温度为15 ℃、相对湿度为90%;取热后矿井回风的温度为3 ℃、相对湿度为100%;环境温度为-17.5 ℃;加热后空气的温度为2 ℃;换热器的换热量为2 668 kW。通过上述参数确定模块的组数。

2.3 其他附属设备布置位置及参数确定

1)风机布置位置及参数确定

在矿井通风系统中增加热管换热系统后,矿井进、回风侧的阻力都会增加,为了保证正常通风且经过热管换热系统时热管换热器与通风换热的均匀性,需在矿井回风出口的换热器取热之前均匀布置引风机,在室外新风进口的换热器加热之前均匀布置鼓风机。风机的风量由总风量、风机数量确定,风机的风压由增加的送风管道长度及热管换热系统的阻力确定,进而确定风机的型号。

2)喷淋冲洗设备布置位置及参数确定

矿井回风中含有粉尘,在与热管式换热器换热时会有粉尘在换热器的翅片上堆积,长时间运行后,一方面会增加通风阻力;另一方面也会增加换热器的热阻,影响换热效果。应定期对热管蒸发段进行冲洗。热管冷凝段流通的室外空气,为干净的空气,不会有灰尘堆积,故不用清洗。

3)辅助热源布置位置及参数确定

利用矿井回风加热矿井进风,系统的适用性受矿井回风温度和室外环境温度影响。以上述所设温度参数为例,当室外的空气温度低于-17.5 ℃时,不能满足进风温度为2 ℃的要求,同时后侧热管蒸发段温度降至0 ℃以下,换热器的翅片上会结冰,结冰增加了换热器的热阻进而会影响换热效率,同时也会增大换热器的运行阻力,长期运行还会造成通风安全事故。为了拓宽热管换热系统的应用领域或防止适用地区出现极寒天气,需要在热管换热系统中增加辅助热源,辅助热源放置在进风入口,将进风加热至-17.5 ℃后进入热管换热器机组。辅助热源可采用电加热器,也可将换热升温的矿井回风作为低温热源,辅助热源的制热量按照将新风由极端条件加热至-17.5 ℃所需要的热量配备。

4)回风扩散塔的设计

热管换热系统主要应用于冬季,并非全年运行,回风扩散塔的设计尤为重要,既要保证冬季矿井回风余热的提取,又要保证非冬季节矿井回风的通畅。若直接将热管换热系统安装在矿井回风口的正上方,则势必会造成运行阻力增加,进而导致全年风机能耗增加。在原有出风口处上方接出一段风道,在风道的上部加装液压控制的风门,在风道的一侧开口作为出风口,蒸发器(热管换热系统)安装在出风口处。矿井回风与蒸发器直接换热,在冬季风门关闭,矿井回风经侧出风口排出;在非供暖季风门被打开,矿井回风不进入蒸发器直接排走,避免增加风阻,不额外增加风机的运行能耗。

2.4 热管换热系统设计中的关键问题及解决方案

在热管换热系统设计应用的过程中必须考虑以下关键问题:①通风气流的均匀性问题;②蒸发器的清洗问题;③热管换热器机组的防冻问题;④非供暖季系统切换问题。

1)通风气流均匀性的解决方案

在矿井回风出口的换热器取热之前均匀布置引风机,在室外新风进口的换热器加热之前均匀布置鼓风机。

2)蒸发器清洗的解决方案

定期对热管蒸发段进行冲洗,热管冷凝段不用清洗。

3)热管换热器机组防冻的解决方案

在热管换热系统中增加辅助热源,辅助热源放置在进风入口。辅助热源可采用电加热器,也可将换热升温的矿井回风作为低温热源。

4)非供暖季系统切换的解决方案

在原有出风口处上方风道的上部加装液压控制的风门,在风道的侧边开口设置出风口,蒸发器(热管换热系统)安装在出风口处。在冬季风门关闭,矿井回风经侧出风口排出;在非供暖季风门被打开。

3 热管换热系统运行费用分析

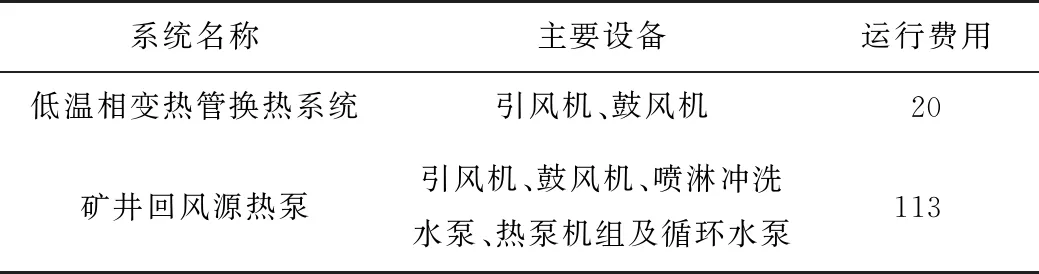

热管换热系统运行费用主要包括各运行设备的用电费用及人工费用。矿井回风源热泵的COP为3.5,循环水泵的供回水温差为5 ℃、扬程为20 m。平均电价为0.65元/(kW·h)。系统主要设备及运行120 d费用比较如表1所示。

表1 各系统运行费用 单位:万元

由表1可见,与传统的矿井回风源热泵相比,低温相变热管换热系统的运行费用低,120 d节约运行费用约为93万元。

4 热管换热系统应用

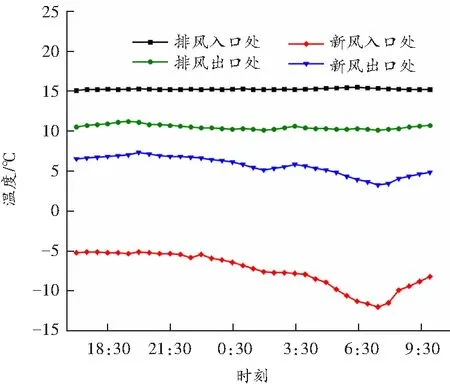

热管换热系统在阳煤集团吴家掌风井得到应用。对系统的运行情况进行测试,测试时进、回风量分别为114、168 m3/s。在回风入口处、出口处,新风入口处、出口处分别设置温度测点,对温度进行实测,测试时间间隔为10 min。热管换热系统布置如图5所示,热管换热系统各测点温度如图6所示。

图5 热管换热系统布置示意图

图6 热管换热系统各测点温度曲线

由图6可知,当室外气温为-12.1~-5.2 ℃时,矿井回风温度约为15 ℃。当室外气温为-12.1 ℃时,加热后进风温度为3.2 ℃,能够满足《煤矿安全规程》要求的进风温度,热管换热系统的利用效率为80%。

5 结语

1)在进行热平衡计算时,矿井回风中可利用的余热量为取热前矿井回风与取热后矿井回风的焓差与风量的乘积,而不是取热前矿井回风与取热后矿井回风的温差与风量的乘积。

2)采用低温相变热管技术提取矿井回风热能并用于加热矿井送风的技术方案可行,系统的适用性与矿井回风温度和环境温度有关,矿井回风温度越高、环境温度越高系统的效果越好。

3)热管换热器机组的防冻问题、气流的均匀性问题、蒸发器的清洗问题、非供暖季系统切换问题都是设计中的关键问题,需要采取相应的措施。

4)低温相变热管技术的运行费用远低于矿井回风源热泵技术。