碎软煤层干式定向钻孔控尘技术研究

2021-05-10吴冬梅龚小兵邢鹏超

吴冬梅,龚小兵,鲁 轲,邢鹏超

(1.永城职业技术学院,河南 永城 476600; 2.中煤科工集团重庆研究院有限公司,重庆 400037;3.重庆科技学院,重庆 401331)

在我国煤矿瓦斯防治措施中,煤层长钻孔预抽瓦斯是治理煤层瓦斯的有效措施之一[1-4]。目前,煤层长钻孔主要有湿式钻孔和干式钻孔2种施工方式[5-7]。湿式钻孔施工方式粉尘危害较小,但采用湿式钻孔时卡钻、塌孔、污水排放问题较难解决[8-9];干式钻孔施工方式,特别是采用空气定向钻进技术进行煤层钻孔施工,具有施工周期短、成本低、瓦斯抽采效果好等显著优势,故在煤巷瓦斯抽采钻孔施工中被广泛采用[10-12]。但是,在碎软煤层中采用空气定向钻进技术时,钻孔周围细微粉尘扩散较为严重[13-17],钻场空间内粉尘污染严重,给矿井的安全生产及作业人员健康带来隐患[18-20]。

针对碎软煤层钻孔粉尘质量浓度高、粉尘扩散严重的问题,提出一种钻孔孔口非接触式控尘方案,设计了一种具有密封功能的集尘罩对钻孔孔口粉尘进行控制,以解决钻孔孔口粉尘扩散的问题。通过对影响集尘罩控尘效果的关键工艺进行试验研究,获得了最佳控尘效果的工艺参数,现场应用效果较好,使用该集尘罩后控尘效率达到98.3%。

1 煤层干式定向钻孔粉尘危害特点

在煤层干式定向钻孔施工过程中,使用专用空气压缩机为空气螺杆马达提供动力,由于专用空气压缩机公称压力和流量较大,风力排渣时会导致钻孔周围粉尘扩散严重,故钻场粉尘质量浓度较高[15]。对青龙煤矿碎软煤层干式定向钻孔钻进过程中距钻孔1 m位置的粉尘质量浓度进行测试,在不采取控尘措施时粉尘质量浓度达到了2 000 mg/m3以上。由于钻孔钻进过程中碎软煤层煤体容易破碎,导致钻屑颗粒中小粒径颗粒含量较多,为此,对青龙煤矿碎软煤层干式定向钻孔施工过程中产生的钻屑颗粒进行粒度分析测试,结果见图1。

由图1可见,碎软煤层干式定向钻孔钻屑粒径小于10 μm的颗粒质量分数达到19.72%,细微颗粒含量占比较大。因此,在碎软煤层干式钻孔钻场环境中粉尘质量浓度高,粉尘中的细微颗粒较多,危害程度大。

2 干式钻孔控尘技术方案

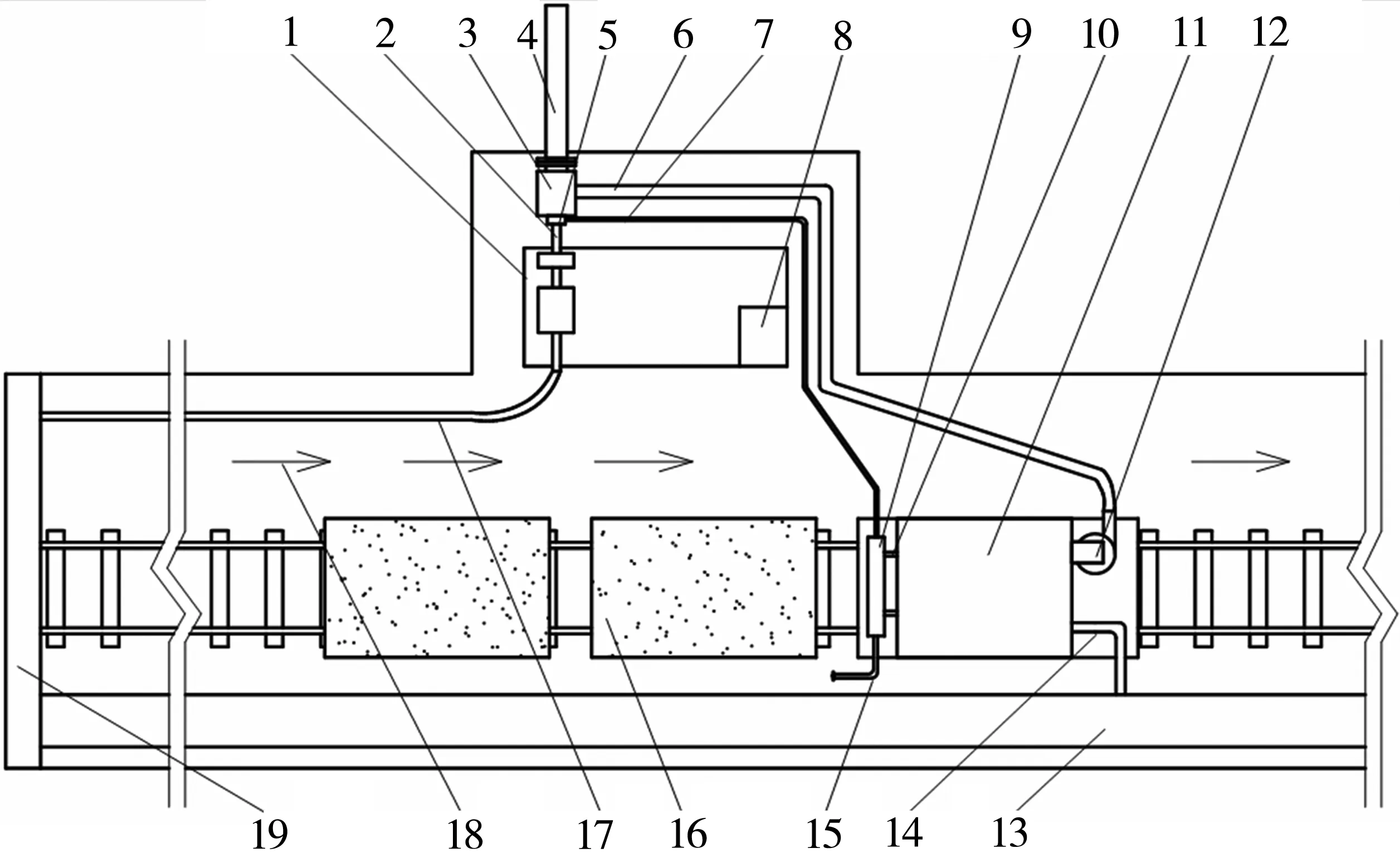

针对碎软煤层干式定向钻孔的粉尘危害特点,为了降低煤层钻孔钻进过程中的粉尘危害,避免粉尘扩散到巷道空间内污染作业环境,提出一种非接触式控尘方案,设计了一种具有密封功能的集尘罩,利用该集尘罩对钻孔中排出的粉尘进行收集,同时设计控尘装置对集尘罩与钻杆之间的间隙进行密封,防止粉尘扩散。集尘罩结构如图2所示,碎软煤层干式定向钻孔控除尘系统如图3所示。

(a)剖面结构 (b)轴向结构

1—预埋抽采管;2—集尘罩;3—钻杆;4—收尘管路;5—干式除尘器;6—钻孔控尘系统;7—煤体。

集尘罩安装法兰与定向钻孔预先埋设的抽采管路法兰盘连接,压缩空气通过集尘罩中密封装置的气缝产生环形“气幕”对集尘罩与钻杆之间的间隙进行非接触式密封,防止粉尘扩散到巷道中,以减小巷道内粉尘危害。

3 控尘关键参数研究

3.1 试验系统建立及参数选取

为了研究集尘罩与钻杆间隙宽度、密封装置气缝宽度、控尘气幕压力对集尘罩控尘效果的影响,设计了专用试验平台,如图4所示。

1—螺杆发尘装置;2—封孔管路;3—集尘罩;4—控尘装置;5—钻杆;6—KJ25接口;7—空气压缩机;8—收尘管道。

试验系统中的钻杆外径为75 mm,封孔管内径为 150 mm,螺杆发尘装置发尘量为6 kg/min,收尘管道上增加1.5 kPa负压模拟干式除尘器产生的负压,定向钻机空气压缩机气压一部分用于钻进作业,另一部分用于风力排渣。通过前期调研及试验,用于风力排渣的压力约为0.3 MPa,故试验系统排渣压力设定为0.3 MPa。在以上试验条件下,对影响集尘罩控尘效果的有关参数进行试验研究,粉尘质量浓度测试按照GB 5748—85《作业场所空气中粉尘测定方法》中规定的测试方法,测试位置在钻杆和集尘罩缝隙出风口下风侧0.5 m处。

3.2 集尘罩与钻杆间隙宽度对控尘效果的影响

在排渣压力、控尘气幕压力固定不变,集尘罩中密封装置气缝宽度(以下简称为“气缝宽度”)为 0.2 mm 的条件下,集尘罩与钻杆间隙宽度(以下简称为“间隙宽度”)为0.5、1.0、1.5、2.0、2.5 mm的控尘效果测试结果见表1。

表1 间隙宽度对集尘罩控尘的影响测试结果

由表1可见,间隙宽度会影响集尘罩控尘效果,间隙越小控尘效果越好。当间隙宽度为0.5 mm时,粉尘质量浓度为27 mg/m3。但试验过程中发现,受到钻杆与集尘罩控尘装置的同轴度影响,较小的间隙宽度会造成控尘装置磨损,最终选取间隙宽度为2.0 mm进行下一步试验研究。

3.3 气缝宽度对控尘效果的影响

在排渣压力、控尘气幕压力固定不变,间隙宽度为2.0 mm的条件下,分别对气缝宽度为0.1、0.2、0.3、0.4、0.5 mm时的控尘效果进行测试,结果见表2。

表2 气缝宽度对集尘罩控尘的影响测试结果

由表2可知,气缝宽度越宽控尘效果越好。当气缝宽度为0.2 mm时,粉尘质量浓度为50 mg/m3,气缝宽度继续增大控尘效果变化已不明显。

3.4 控尘气幕压力对控尘效果的影响

根据间隙宽度、气缝宽度对控尘效果的影响测试结果,综合考虑选取间隙宽度为2.0 mm、气缝宽度为0.2 mm,分别对不同排渣压力和控尘气幕压力条件下的控尘效果进行测试,结果见表3。

由表3可以发现,当间隙宽度和气缝宽度固定时,控尘气幕压力增大会显著提高控尘效果;控尘气幕压力与排渣压力大小相近时,控尘效果普遍较好。当排渣压力为0.3 MPa、控尘气幕压力为0.5 MPa时,控尘效率达97.2%。

4 集尘罩现场应用技术研究

试验研究结果表明,当间隙宽度为2.0 mm、气缝宽度为0.2 mm、排渣压力为0.3 MPa、控尘气幕压力为0.5 MPa时,控尘效果最佳。故选取以上参数进行现场应用试验。

为了对集尘罩的控尘效果进行验证,在青龙煤矿进行现场试验。在井下定向钻进作业过程中,空气螺杆马达使用的空压机公称压力为1.25 MPa,公称流量为17 m3/min;使用井下压缩空气管路为集尘罩提供气压,最大压力为0.5 MPa。试验过程中,空压机总供气压力为1.25 MPa,其中用于钻孔排渣的气压约为0.3 MPa。调整控尘气幕压力,对不同压力及钻孔深度条件下的粉尘质量浓度进行测试,测点设在钻杆和集尘罩缝隙出风口下风侧0.5 m位置。现场设备布置如图5所示。

1—定向钻机;2—钻杆;3—集尘罩;4—封孔套管;5—压气密封装置;6—排渣管;7—KJ25胶管;8—钻机司机位置;9—储气罐;10—引射器供风管;11—布袋除尘器;12—旋风除尘器;13—瓦斯抽放管路;14—抽放系统连接管;15—除尘器供风管;16—矿车;17—螺杆马达供风管路;18—风流方向;19—风门。

4.1 控尘气幕压力对应用现场控尘效果的影响

在钻孔深度20 m条件下,分别对控尘气幕压力为0、0.1、0.2、0.3、0.4、0.5 MPa时的粉尘质量浓度进行测试,结果见表4。

表4 现场粉尘质量浓度测试结果

由表4可见,当未采用控尘装置(即控尘气幕压力为0 MPa)时,在钻杆和集尘罩缝隙出风口0.5 m位置粉尘质量浓度达到3 907 mg/m3;采用控尘装置后,钻孔处粉尘扩散情况得到一定控制,随着控尘气幕压力提高,粉尘质量浓度逐渐减小,当控尘气幕压力为0.5 MPa时,平均粉尘质量浓度降低到 67 mg/m3,控尘效率达到98.3%。

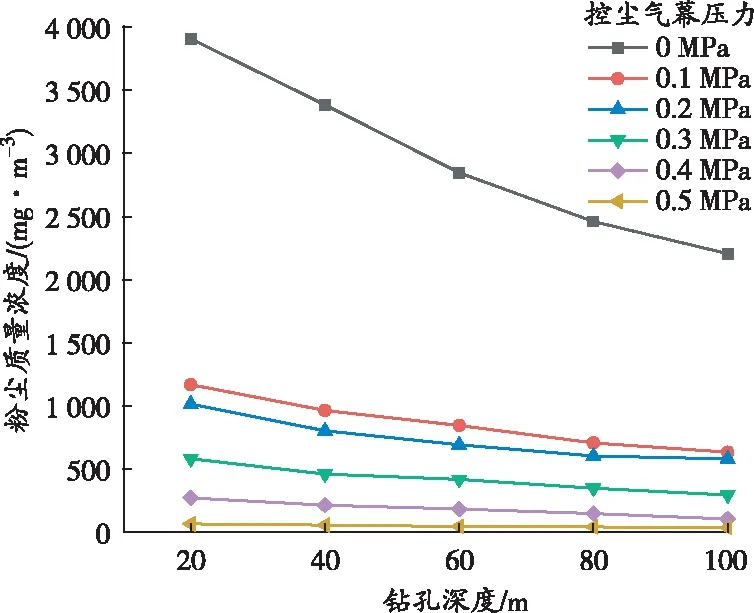

4.2 不同钻孔深度条件下的控尘效果

分别对钻孔深度为20、40、60、80、100 m时的控尘效果进行考察,对钻杆和集尘罩缝隙出风口0.5 m位置的粉尘质量浓度进行测试,并对测试数据进行整理,结果见图6。

图6 不同钻孔深度条件下钻孔粉尘质量浓度

由图6可见,未采用控尘装置时,粉尘质量浓度达到了2 000 mg/m3以上,钻孔的粉尘质量浓度随着钻孔深度的增加而减小;采用控尘装置后,钻孔周围粉尘扩散情况得到改善,不同钻孔深度粉尘质量浓度均有一定幅度减小。

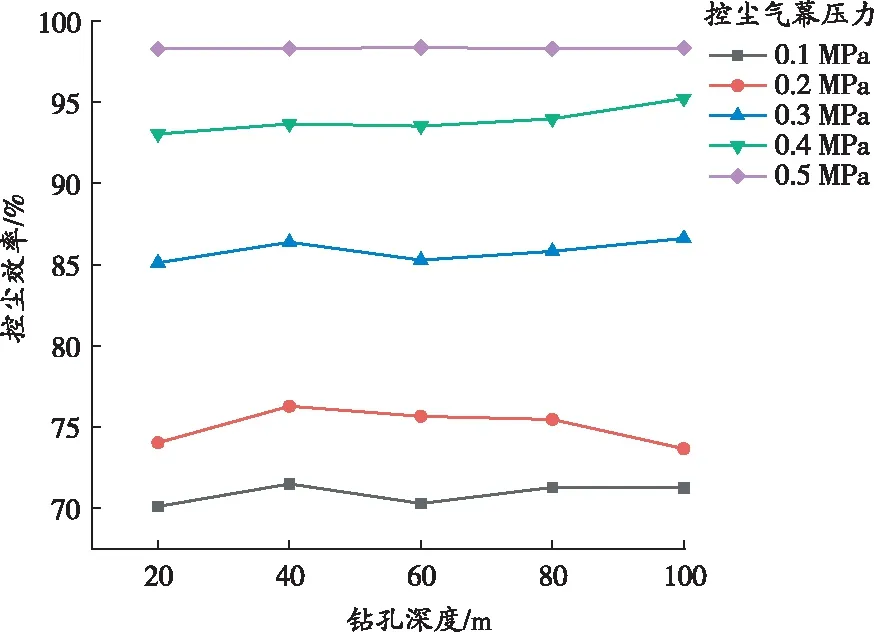

根据钻杆和集尘罩缝隙出风口0.5 m位置的粉尘质量浓度测试数据,计算得到不同钻孔深度条件下的控尘效率,结果见图7。

图7 不同钻孔深度条件下的控尘效率

由图7可见,控尘气幕压力会对控尘效率产生影响,当控尘气幕压力由0.1 MPa增加到0.5 MPa时,控尘效率逐渐增高,在控尘气幕压力为0.5 MPa时,各钻孔深度的控尘效率均在95%以上,控尘效果较好。

5 结论

1)通过对集尘罩控尘结构关键参数进行试验研究,得到了间隙宽度、气缝宽度和控尘气幕压力对控尘效果的影响规律。研究结果表明,当间隙宽度为2.0 mm、气缝宽度为0.2 mm、排渣压力为0.3 MPa、控尘气幕压力为0.5 MPa时,粉尘质量浓度由540 mg/m3降低到15 mg/m3,控尘效率达97.2%。

2)现场应用表明,采用集尘罩后,钻孔粉尘扩散问题得到有效控制;当控尘气幕压力为0.5 MPa时,整个钻进过程中钻孔控尘效率均在95%以上。

3)研制的集尘罩可以有效控制碎软煤层干式定向钻孔粉尘扩散,结合高效除尘器组成的控除尘系统,能够有效降低作业场所的粉尘质量浓度,改善了钻场作业环境。