综放工作面垮落带高度测定方法研究

2021-05-10车禹恒题正义秦洪岩李佳臻

张 峰,车禹恒,题正义,秦洪岩,李佳臻

(1.山西工程技术学院 采矿工程系,山西 阳泉 045000; 2.中煤科工集团重庆研究院有限公司,重庆 400037;3.辽宁工程技术大学 矿业学院,辽宁 阜新 123000; 4.华北科技学院 安全工程学院,北京 101601)

当综放工作面煤层开采后顶板岩层变形超限时,岩体会出现断裂、垮落、片帮和局部冒顶等现象,给工作面安全生产带来诸多的困难和影响,因此准确判断垮落岩体的发育高度和发育范围,提前采取支护措施,能保证工作面的顺利开采,降低开采过程中的危险系数;同时,也能为高瓦斯煤层中瓦斯抽采钻孔精确位置的确定提供依据。近年来,国内许多专家学者对垮落带发育高度进行了大量的研究[1-5]。李焕[6]、王兆丰[7]等采用现场观测和经验公式计算设计了高位钻孔的施工参数;方前程等[8]采用钻孔返水计量法对相邻工作面垮落带高度进行测定,并通过Matlab软件对测试结果进行线性回归处理,得到垮落带高度的计算公式;王亚楠[9]采用数值模拟方法对工作面的垮落带高度进行研究,为工作面周期来压、顶板含水层位安全性分析及矿井防冲提供了指导;田灵涛[10]利用彩色钻孔电视研究了垮落带发育高度及范围,对矿井瓦斯抽采具有技术指导意义。现常用的垮落带高度测定方法主要有理论计算、灌水试验和钻孔电视等,但现场采动条件复杂多变,这些测定方法常常受到影响,观测精度难以保证,而且钻孔电视的费用较高,经济实用性较差。因此,寻求一种经济成本低、精度高的垮落带测定方法和测定装置,对煤矿开采过程中的顶板控制和瓦斯抽采设计具有重要意义。

笔者依据工作面采动后顶板岩层破断垮落、弯曲下沉对采空区煤层底板施加压力的情况,结合采空区上覆各岩层的厚度和密度,提出了垮落带发育高度的测定方法及计算公式,并应用于现场,以期为类似条件下垮落带高度的测定提供参考。

1 测定方法

1.1 采空区岩层的破坏规律

煤层开采后采空区上覆顶板岩层经历了基本顶破断前的垮落、基本顶破断回转压缩垮落岩体、基本顶回转运动趋于稳定3个阶段[11-12],如图1所示。

图1 采空区煤层底板受到的压力变化过程示意图

第一阶段是基本顶破断前阶段,煤层直接顶随工作面回采而垮落,垮落后的岩石在自重作用下,发生翻转、堆积,随着垮落岩体上覆自由空间的减小,岩体垮落的程度和强度都会降低,由于此阶段待垮落岩层的自由下沉空间最大,岩体达到破断、垮落的条件最优越,所以岩体垮落的速度最快,垮落岩体对煤层底板的压力变化速率最大。

第二阶段是基本顶破断回转压缩采空区垮落岩体阶段,随着垮落岩体上覆自由空间的减小,当基本顶回转运动触及垮落的岩体时,会对下部垮落的岩体产生压缩作用力,使垮落岩体的体积减小,且垮落岩体上覆的自由空间增大,回转部分的岩体也随之滑移、下落,并充满采空区。此时基本顶的回转移动会使煤层底板受力缓慢增大,由于此阶段待垮落岩层受到自由下沉空间的限制,回转部分岩体滑移、下落的运动过程较为缓慢,使得此阶段煤层底板的压力变化速率较第一阶段有所减小。

第三阶段是基本顶回转运动趋于稳定的阶段,垮落岩体上覆的自由空间较小,上覆岩体不能破断、垮落,只能出现弯曲下沉,挤压下部采空区垮落的岩体,使垮落的岩体在自重和上覆载荷的共同作用下,缓慢压缩变形,直至垮落的岩体达到最小残余碎胀程度,不再发生变形、移动,上覆岩层至地表的移动变形达到充分状态,煤层底板的受力也达到了稳定状态,由于上覆岩层弯曲下沉过程最为缓慢,因此其对煤层底板的压力变化速率较前两个阶段最小,最终的变化速率为0。

1.2 测定原理

根据采空区上覆顶板岩层垮落特征,按照垮落岩体的压力强度等于垮落带各岩层厚度与其密度的乘积,能够反推顶板岩层垮落带的高度变化过程,即:

p=γHm

(1)

式中:p为垮落岩体的压力强度,MPa;γ为垮落岩体上覆岩层密度,kg/m3;Hm为垮落带高度,m。

垮落带高度的反演需要依据垮落岩体的厚度和密度。由于垮落岩体的密度已知,因此只需要测定垮落岩层的层位即可推算出垮落带发育高度。

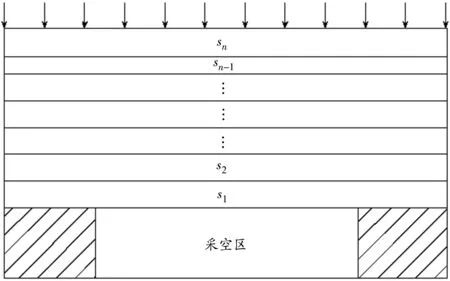

假设此时各岩层垮落岩体的密度为γi(i=1,2,3,…,n)(岩层自下而上),对应各垮落岩体的岩层厚度为si(i=1,2,3,…,n)。采空区顶板岩层结构如图2所示。

图2 采空区顶板岩层结构示意图

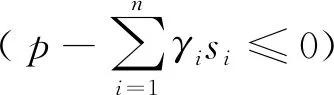

图3 垮落带发育高度测定流程图

垮落带的计算公式如下:

(2)

2 测定装置

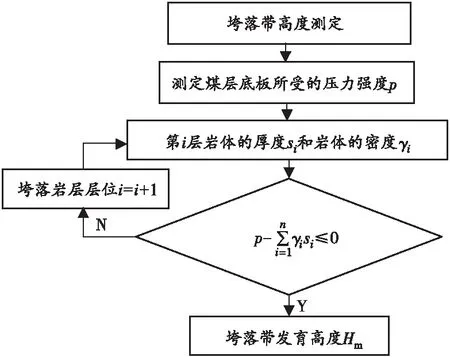

垮落带高度测定装置由信号接收装置、信号线、压力监测片和外部保护装置等部分构成,如图4 所示。

1—信号接收器;2—输出信号线;3—保护壳;4—压力盒;5—弹簧;6—铁板。

压力监测片将测定的煤层底板压力转变为频率信号,经信号线传输到信号接收装置,信号接收装置将接收的频率信号转变为压力值,直接显现在仪器终端显示器上,根据压力值的变化反演采空区上覆岩层的垮落高度和范围。

采用GSJ-2A型便携式多功能电脑监测仪作为信号传输、终端接收装置,GH45型振弦式压力盒[13-14]测试压力,放置压力盒的装置是自制的可伸缩压缩装置,此装置上下采用0.1 cm的铁板制作,四角位置布设可伸缩的弹簧(WL20-20),能够使铁板在受力的情况下灵敏下移,将铁板上覆施加的作用力传递至压力盒上,将压力盒承受采空区垮落岩石的垂直作用力转换为频率信号,通过电缆传输到GSJ-2A电脑监测仪上,电脑监测仪利用其内部的数学计算模型将频率信号反演为压力值,直接显示压力盒受到的实时压力值,从而实现对工作面采空区垮落带发育高度的实时监测。

设置外部保护装置可增大压力盒的受力面积,提高监测结果的精度;保护压力盒不被垮落岩体砸坏。

根据监测的压力值、垮落岩层厚度、密度和压力盒钢弦表面积之间的关系式,计算出上覆岩层垮落岩体的厚度。压力盒的压力强度p与压力值F的关系如下:

(3)

式中:F为压力盒监测的压力值,kN;A为压力盒钢弦的表面积,m2。

根据式(1)、式(2)的关系,将式(3)代入式(2),得到测定装置的垮落带高度计算公式:

(4)

3 现场测试

以大平矿N1S2综放工作面为例,根据实时监测结果分析采动过程中采空区覆岩垮落带高度及特征。

3.1 测试点布置

N1S2综放工作面采用长壁后退式综采放顶煤回采工艺,工作面推进长度1 392 m,工作面长度 227 m,采高14.74 m,煤层倾角5°~9°(平均7°),埋深430 m。在N1S2工作面共布置2个测试点,1#测试点设置在距终采线53 m、距运输巷外帮20 m处;2#测试点设置在距终采线58 m、距运输巷外帮80 m处;2个测试点位置设备安装运行调试完成时工作面的运输巷距终采线50 m,回风巷距终采线66 m,工作面从此位置推进至终采线用时30 d,共计观测36 d。N1S2工作面覆岩压力变化监测点布置如图5所示。

N1S2工作面的综合柱状图如图6所示。

3.2 测试结果与分析

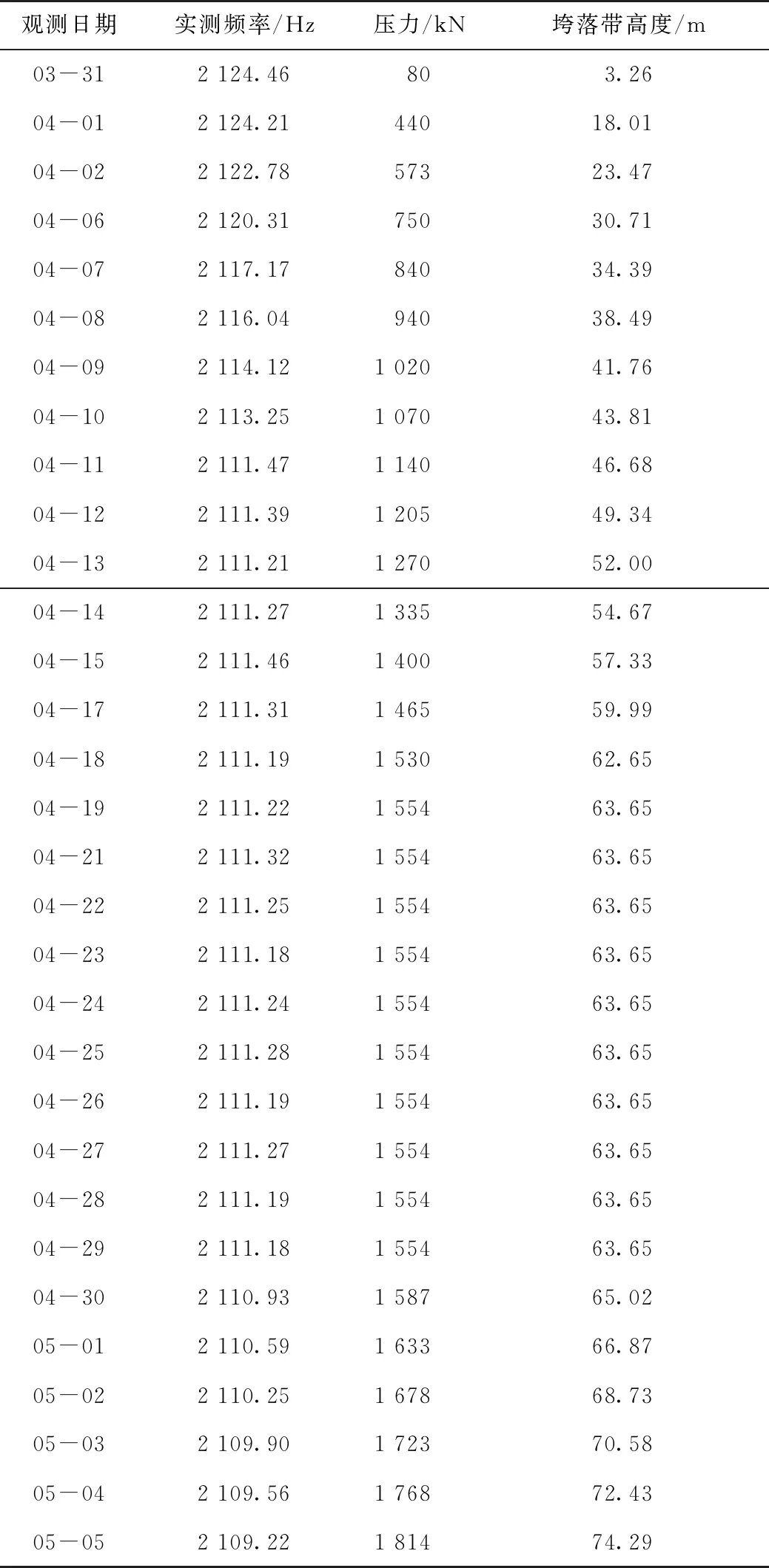

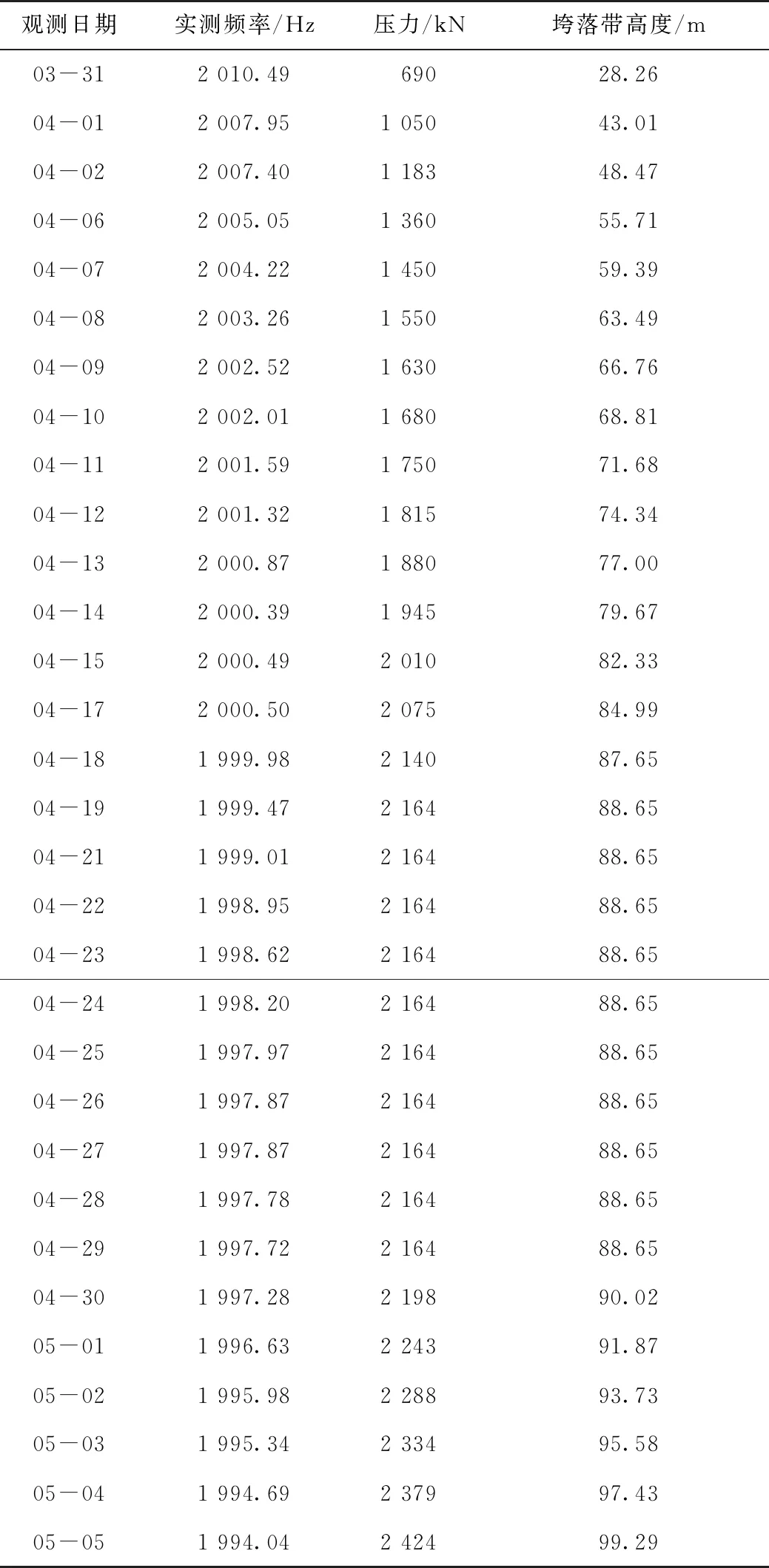

对N1S2综放工作面采动过程中各测试点的压力值进行观测、记录,根据各个测试点的压力值观测结果,将其换算为垮落带高度,结果见表1~2。

表1 1#测试点实测数据

表2 2#测试点实测数据

3.2.1 1#压力测试点结果分析

由表1中1#测试点处垮落带高度监测数据可以看出:在测试点安设后第1 d(03-31),监测压力盒的压力值即达到80 kN,垮落岩体的高度为3.26 m,说明煤层开采后压力盒上覆的伪顶立即出现了垮落。

第2 d观测时压力盒的压力值增大至440 kN,垮落岩体的高度达到18.01 m,说明压力盒上覆岩体受采动影响和采空区较大面积悬顶导致顶板破碎、岩体垮落现象明显,结合图6可知顶板上覆的油页岩层段基本垮落完毕。

第3 d至第20 d观测期间,监测压力盒上的压力值由440 kN增大到1 554 kN,上覆垮落岩体的高度上升至63.65 m,说明未垮落岩层受临界载荷、自由下沉空间高度和采动影响,导致上覆岩体逐步垮落,充填至采空区。

直到第30 d时垮落岩体的高度都未再发生变化,表明随着采空区上覆岩体垮落,采空区逐渐被垮落的岩体充满,垮落岩体上覆的自由下沉空间高度和岩层的临界载荷未满足岩层垮落的要求,垮落岩体上覆的岩层没有再发生垮落,也没有与已垮落的岩体接触。

第31 d至第36 d观测期间,发现压力盒上的压力值继续增大,但增大趋势较之前偏小,说明压力盒上垮落岩体上覆的岩层受采动影响、自由下沉空间高度限制和临界载荷限制没有发生破断、垮落现象,仅出现整体下沉,向垮落的岩体挤压,使压力盒上的压力值出现持续增大现象。由此可认为压力盒上覆岩体垮落的高度为63.65 m。

由于该压力测试点距运输巷外帮仅有20 m,受运输巷边界处隔离煤柱影响,压力盒上垮落岩体上覆岩层的弯曲下沉类似于悬臂梁结构,致使压力盒上测得的垮落岩体高度比垮落带实际高度小。

3.2.2 2#压力测试点结果分析

由表2中2#测试点处垮落带高度监测数据,并结合1#测试点的分析过程可知:测试点在安设后第 20 d 压力盒上覆垮落岩体的高度增大至88.65 m后,直到第30 d时垮落岩体的高度都未再发生变化。表明随着采空区上覆岩体垮落,采空区逐渐被垮落的岩体充满,垮落岩体上覆的自由下沉空间高度和临界载荷未满足岩层垮落的要求,垮落岩体上覆的岩层没有再发生垮落,也没有与已垮落的岩体接触。第31 d至第36 d观测压力盒上的压力值继续增大,但增大趋势较之前偏小,说明压力盒上垮落岩体上覆的岩层受采动影响、自由下沉空间高度限制和临界载荷限制没有发生破断、垮落现象,仅出现弯曲下沉,向垮落的岩体挤压,使压力盒上的压力值出现持续增大现象。由此可认为压力盒上覆岩体垮落的高度为88.65 m。

根据垮落带高度的特征,综合2个测试点的垮落岩体发育高度的大小和变化规律,确定N1S2工作面采空区最大垮落带高度为88.65 m。

4 钻孔冲洗液法测量垮落带高度

为了验证上述测定方法的准确度,采用钻孔冲洗液耗失量法观测覆岩破坏情况[15-17],确定垮落带发育高度。N1S2综放工作面观测钻孔布设如图7所示,钻孔施工参数如表3所示。

图7 N1S2综放工作面观测钻孔布置图

表3 钻孔施工参数

1)岩层采动离层

当钻进至离层、破碎岩层时,钻孔冲洗液出现了短时性漏失量大,水位下降,以及卡、掉钻等现象。1#孔钻至深度180.35~182.85 m、2#孔钻至深度171.45~178.65 m、3#孔钻至深度185.03~189.25 m时,遇到厚层砂砾岩下的离层、破碎岩层。

2)采动断裂岩层

当钻进至该区域破坏岩层时,钻孔冲洗液会持续流失,耗失量大增,水位居高不下。1#、2#、3#孔分别钻进至223.92、210.80、231.51 m深度时,均出现了这一现象,判定钻孔进入导水断裂带。

3)采动垮落岩层

岩层破坏垮落后,其完整性丧失。垮落破坏的岩块间出现大量的孔隙,既导水,又蓄水。当钻进至该区域时,钻孔冲洗液不仅耗失量大、水位高,还有明显的卡钻等现象,甚至可听到蜂鸣声。1#、2#、3#孔分别钻进至368.02、341.80、374.21 m深度时,出现了这一现象,分析判断钻孔已进入了垮落带。由此,结合垮落岩体拱形发育特征和煤层埋深,可以计算出垮落带高度为88.20 m。

钻孔冲洗液测得的垮落带高度(88.20 m)与前述测定方法测得的垮落带高度(88.65 m)的绝对误差为0.45 m,相对误差仅为0.51%,误差较小,说明使用该方法测定垮落带高度具有较高的准确性和实用性。

5 结论

1)依据工作面采动后顶板岩层破断垮落、弯曲下沉对采空区煤层底板施加应力的情况,结合采空区上覆各岩层的厚度和密度,提出了垮落带发育高度的测定方法及计算公式,并设计了测定装置。

2)利用所提出的测定方法测得的垮落带高度为 88.65 m,钻孔冲洗液法测得的垮落带高度为88.20 m,二者绝对误差为0.45 m,相对误差仅为0.51%,误差较小,表明采用该测定方法推测的垮落带高度具有较高的准确性和实用性。