ZrO2陶瓷相变稳定化的研究进展

2021-05-10李瑛娟杨志鸿宋群玲

李瑛娟,滕 瑜,杨志鸿,宋群玲

(昆明冶金高等专科学校冶金与矿业学院,云南 昆明 650033)

ZrO2陶瓷材料因存在从四方相转变为单斜相的马氏体相变(t→m)而被广泛用于陶瓷材料的增韧方面。目前,在结构陶瓷、电子功能陶瓷、热障涂层材料及高温隔热材料等领域应用广泛[1]。

ZrO2晶型不稳定,在升温或降温过程中正方t相与单斜m相之间发生了可逆的马氏体相变(t→m),同时伴随着一定的体积变化,马氏体相变过程也可在有应力的情况下发生。在ZrO2陶瓷体系中常掺杂一些低价的氧化物作为稳定剂使用,如添加Yb2O3、Y2O3、CeO2、CaO、CuO[2]、BaO[3]、MgO和Al2O3[4-5]等。

近几年,ZrO2陶瓷的制备方法及工艺、掺杂改性、相变增韧等方面均有大量的研究,本文综述了近年来国内外ZrO2陶瓷相变及稳定化的研究现状与进展情况。

1 ZrO2陶瓷单一掺杂体系相变稳定化

目前氧化锆陶瓷单一掺杂最常见的是在纯ZrO2中加入Yb2O3、Y2O3、Al2O3等,得到不同稳定或部分稳定的复相陶瓷,不同稳定剂稳定ZrO2的性能不一样;采用相同稳定剂时,稳定剂添加量不同也会带来ZrO2性能的较大差别。而其他的氧化物通常会通过复合掺杂的方式来改变复相陶瓷的性能。

近几年针对ZrO2陶瓷t→m马氏体相变开始温度Ms的影响因素已开展了很多研究,陈守刚等[6]认为影响ZrO2相稳定性的最重要因素是空位。路新灜等[7]则从晶体学和配位学的角度,结合电化学技术,认为氧空位的存在与变化影响着ZrO2相结构的稳定性和ZrO2的低温相变过程。对于含有一定氧空位的亚稳四方相ZrO2,氧空位浓度的增加与减少都会进一步降低陶瓷材料结构的稳定性,使其更容易向单斜相转变。

1.1 Yb2O3稳定ZrO2陶瓷

对于Yb2O3稳定ZrO2陶瓷,很多研究者采用不同的方法和工艺进行了相应研究。张玉[8]采用化学共沉淀-煅烧方法制备了质量分数为3.5%RE2O3(RE=Dy,Y,Er,Yb)稳定ZrO2(简称为RESZ)陶瓷粉末并烧结成相应的靶材,探讨了RESZ陶瓷靶材的高温相稳定性和断裂韧性。研究结果表明:所合成的RESZ粉末均呈现出亚稳四方相(t’相),在 1 400 ℃ 高温下热处理后,亚稳四方相(t’相)的稳定性会随着RE3+半径的增大而逐渐减小,其中,YbSZ陶瓷材料体现出最好的高温相稳定性。采用压痕方法测试了RESZ靶材的断裂韧性,结果得出:YbSZ陶瓷的断裂韧性为5.53±0.10 MPa·m1/2,而YSZ陶瓷的断裂韧性为5.17±0.08 MPa·m1/2,两种陶瓷材料的断裂韧性数值非常接近。从陶瓷材料的高温相稳定性和断裂韧性两方面研究结果进行综合考虑,发现YbSZ将可作为Gd2Zr2O7材料的良好增韧剂进行使用。

Susumu Nakayama等[9]报道了用共沉淀法制备的Yb-TZP陶瓷粉体对力学性能的影响,结果表明:Yb2O3掺杂量为2.6%摩尔分数时,该陶瓷材料的强度达到最大值;就力学性能的整体而言,Yb-TZP优于Y-TZP。伍海东等[10]研究表明,随Yb2O3的含量增加,亚稳定的t-ZrO2会变成稳定的c-ZrO2,并且出现新相,使其力学性能下降。Caimey等[11]研究了Yb2O3和Y2O3对t-ZrO2稳定性性能的影响,研究结果显示:Yb2O3对t-ZrO2稳定性比Y2O3对t-ZrO2稳定性好。

1.2 Y2O3稳定ZrO2陶瓷

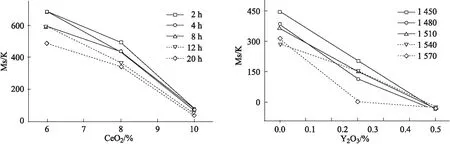

林振汉等[12]通过对不稳定ZrO2和稳定ZrO2的差热分析和X衍射分析研究,探讨了ZrO2系的相变化和稳定剂的固溶机理及稳定作用。结果表明:相变是在一个温度范围内进行,添加稳定剂的类型和数量对稳定相系起着直接的影响,与阳离子半径和晶格参数变化等因素有关。同时比较了Y2O3、CaO、MgO 3种稳定剂,得出Y2O3稳定的效果最好。因此,ZrO2陶瓷t→m马氏体相变开始温度Ms的影响因素主要有成分、t相晶粒尺寸、烧结温度、密度、掺杂离子半径、掺杂空位等,影响材料增韧效果的决定因素是四方相氧化锆含量和可相变的四方氧化锆含量。由图1可知:烧结温度和时间相同时,Ms随Y2O3质量分数增加而下降,但当Y2O3质量分数由0.50%增加至0.75%时,Ms几乎没有变化。在相同烧结条件下,Ms随着CeO2和Y2O3质量分数的增加而显著降低[13],类似于钢中Ms点随碳含量增高而降低(图2、3)。

图1 成分、晶粒尺寸与 Ms 温度的关系[13]Fig.1 Relationship between composition, grain size and Ms temperature

图2 稳定剂含量对Ms 温度的影响[14]Fig.2 Effect of stabilizer content on Ms temperature

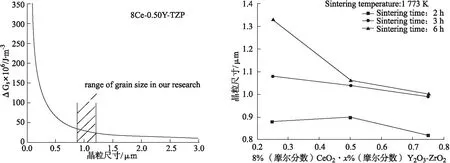

吴珊等[14]研究表明当Y2O3质量分数为3.0%时,于 1 580 ℃ 常压烧结下,Y2O3稳定ZrO2陶瓷的综合力学性能表现最佳,其断裂韧性可达6.73 MPa·m1/2。材料的线膨胀系数与材料的相组成关系密切,随Y2O3质量分数增大,材料的线膨胀系数也呈现逐渐增加趋势。谢志鹏[15]等研究表明,Y2O3质量分数越大,其晶粒尺寸越小,材料的Ms温度越低,在Ms温度附近使ZrO2陶瓷的断裂韧性最大。试验过程中,可以利用掺杂剂质量分数和晶粒尺寸来控制ZrO2陶瓷的Ms温度略低于使用温度,可以使断裂韧性达到最优,避免自发马氏体相变对力学性能产生影响。图4为平均晶粒尺寸与稳定剂含量的关系,由图4可知,随Y2O3质量分数的增加,平均晶粒尺寸不断减小。

图3 晶粒尺寸与表面能的关系[15] 图4 晶粒尺寸与成分的关系[15]Fig.3 Relationship between grain size and surface energy Fig.4 Relationship between grain size and composition

张帆等[16]以微波热解制备的ZrO2粉体为原料,Y2O3为烧结助剂,采用微波烧结方式制备ZrO2陶瓷,研究了不同Y2O3质量分数对ZrO2陶瓷的微波烧结行为、物相组成、显微结构及致密化的影响。结果表明:在微波烧结过程中,随着Y2O3质量分数的增加,ZrO2陶瓷的物相从m-ZrO2逐渐转变为m-ZrO2与t-ZrO2(c-ZrO2)并存,且随着烧结助剂Y2O3含量的增加,ZrO2陶瓷的晶粒逐渐变小,降低了样品致密度。在未添加烧结助剂时,采用 1 450 ℃ 微波烧结获得的样品致密度高达99%,远远高于传统电阻烧结所获得样品的致密度。

骈小璇以常压热解法制备的纳米nY-ZrO2(n=0%,3%,5%,7%,9%)粉体作为原料,通过混合微波烧结法来制备钇稳定的ZrO2陶瓷(nY-ZrO2陶瓷)。选用 2 450 MHz 的多模腔微波烧结炉,在烧结温度为1 100~1 550 ℃ 区间范围保温 30 min,通过调节入射和反射功率控制其烧结制度的高低,实现了其微波烧结制度的有效可控性。研究结果表明:微波烧结nY-ZrO2陶瓷过程中,低温阶段以SiC辅助加热为主,高温阶段以ZrO2自身损耗加热为主,可以在不同温度阶段选择加热的微波烧结特性。与纯m-ZrO2陶瓷相比,Y2O3稳定的ZrO2陶瓷在微波烧结过程中需要的入射功率更高,烧结时间更长。采用微波烧结法在最佳烧结温度为 1 450 ℃ 下,能成功制备出致密度为99%的纯m-ZrO2陶瓷,显微硬度为4.0 GPa,其晶粒细小而均匀[17]。

吕明等[19]用微波烧结和常规方法制备了Y2O3掺杂(质量分数为2%)的ZrO2陶瓷(2Y-TZP陶瓷),结果表明:微波烧结的2Y-TZP陶瓷材料平均晶粒尺寸比临界晶粒尺寸大很多,但其四方相的含量却比常规烧结的样品多,微波烧结的2Y-TZP陶瓷材料抗弯强度较高。

吕亮等[20]采用溶胶-凝胶法结合放电等离子体烧结(SPS)技术成功制备出立方相结构的掺杂(质量分数为8%)Y2O3的ZrO2(8YSZ)陶瓷靶材,采用SPS方法制备出的样品致密度为92.7%,显微维氏硬度为 1 551 MPa。

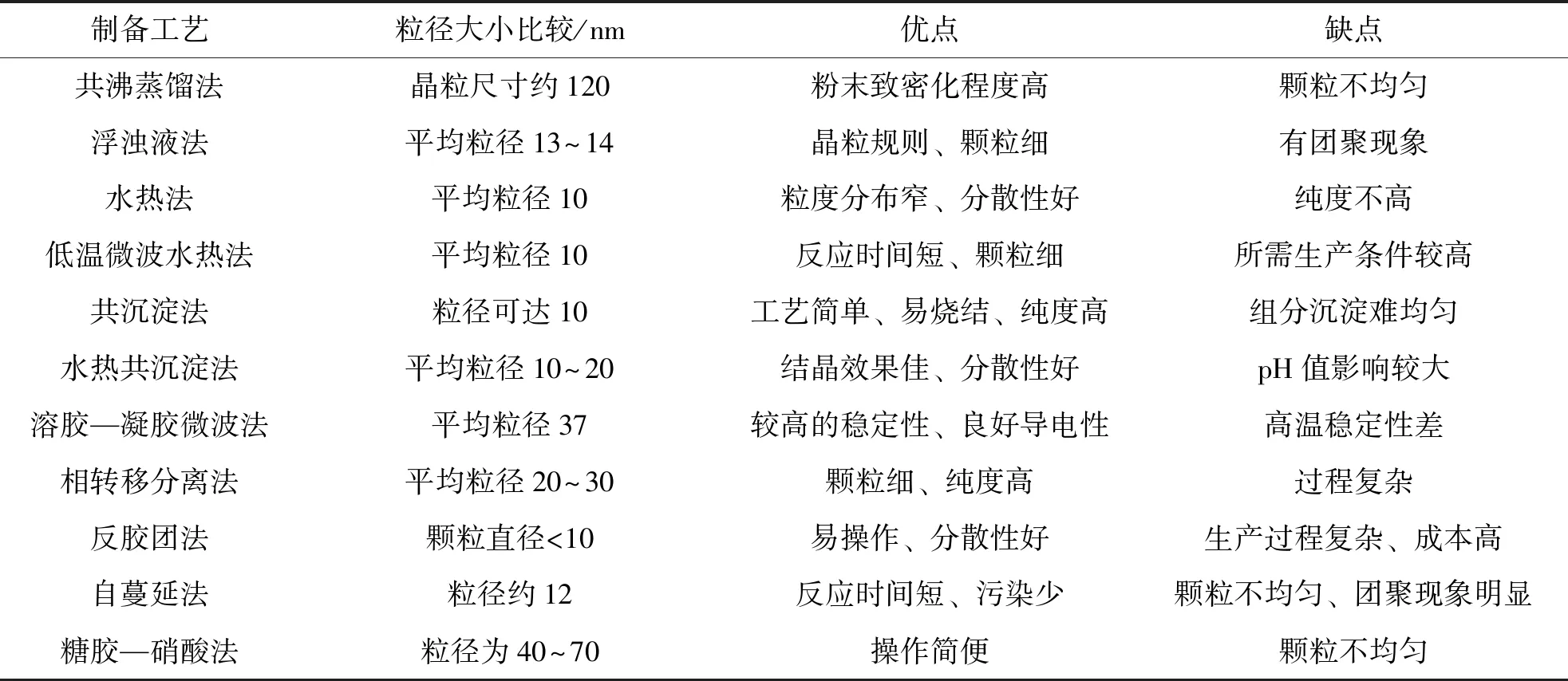

通过不同方法的 Y2O3稳定ZrO2陶瓷制备工艺的研究表明:稀土氧化物也可作为稳定剂、烧结助剂或掺杂改性剂加入到 ZrO2陶瓷材料中。经过烧结,ZrO2陶瓷的强度、韧性均会得到改善,烧结温度降低,同时还降低了生产成本[21]。

表1 不同制备方法的 Y2O3 稳定ZrO2陶瓷的粒径、优缺点比较[21]Tab.1 Comparison of particle size,advantages and disadvantages of Y2O3 stabilized ZrO2 ceramics prepared by different methods

1.3 Al2O3/ZrO2相变增韧陶瓷

谢祥华[25]通过在ZrO2基体中添加不同含量的Al2O3,采用不同的烧结工艺制备成ZrO2基齿科复合材料。ZrO2在冷却的过程中会发生t→m的相变,添加的Al2O3与基体ZrO2无化学反应,没有产生新相。适量Al2O3的加入提高了ZrO2基齿科材料的致密度、显微硬度、断裂韧性和抗弯强度,在Al2O3质量分数为7.5%时,综合性能相对较佳;纯3Y-TZP陶瓷的硬度和抗弯强度在烧结温度从 1 350 ℃ 升高至 1 550 ℃ 期间普遍下降,而7.5Al2O3-92.5ZrO2复相陶瓷的性能是先增加后降低,在 1 500 ℃ 时相对较好。随着保温时间的延长,两者性能都是先增后降,较佳的保温时间为 30 min。纯3Y-TZP陶瓷和7.5Al2O3-92.5ZrO2复相陶瓷的较佳一次低温烧结温度分别为 900 ℃和 950 ℃。试样经二次微波烧结后各项性能均优于二次常规烧结和一次微波烧结。

2 ZrO2陶瓷复合掺杂体系相变稳定化

掺杂单一稳定剂的ZrO2陶瓷各有优缺点,可通过多种稳定剂的共同稳定作用来改善陶瓷材料的烧结性能,提高陶瓷材料的力学性能。如可在Y-TZP中添加适量的CeO2[26], Ce-TZP具有良好的抗低温水热腐蚀性能,可有效抑制TZP陶瓷材料的低温老化现象,达到共同稳定的效果。在Mg-PSZ陶瓷材料中添加CeO2进行复合掺杂[27],通过抑制PSZ材料中的亚共析分解反应来改善材料的抗高温老化能力,同时提高PSZ陶瓷材料的抗低温水化性能。Nakayama[28]比较了Yb2O3和Y2O3对ZrO2陶瓷力学性能的影响,结果表明:相同含量的Yb2O3和Y2O3,Yb2O3的添加使ZrO2的强度提高更明显;同时探讨了La2O3对Y-TZP的稳定作用,结果表明:向2.6Y-TZP中添加0.3%~0.5%La2O3,可以在保持其弹性模量不变的前提下,有效抑制Y-TZP于250℃下的性能老化现象,复合稳定效果明显。

目前,添加稀土氧化物到ZrO2陶瓷中,稀土氧化物单一稳定ZrO2陶瓷,或稀土氧化物与常用稳定剂的复合稳定ZrO2陶瓷效果方面也有了大量的研究。Yanmei Kana等[29]研究了Yb2O3和Y2O3共掺杂对ZrO2陶瓷结构和力学性能的影响,得出随着Yb2O3添加量的增加,(Yb,Y)-ZrO2体系陶瓷材料的硬度逐渐增加,断裂韧性则会随之减小;高温下,随着时间的延长,陶瓷体系的硬度降低,最后表明:当采用摩尔分数为0.01 Yb2O3和摩尔分数为0.01 Y2O3共同掺杂时,ZrO2陶瓷体系材料的综合性能最佳。L.Guo等研究了Yb2O3和Gd2O3共同掺杂对YSZ陶瓷的相稳定性、机械性能与绝热性能的影响[30],结果表明:在 1 500 ℃ 保温 10 h,摩尔分数为0.01Yb2O3和摩尔分数为0.01Gd2O3共同掺杂YSZ(1Gd1Yd-YSZ)体现出较高的亚稳态四方相的抗扰动性,与YSZ(5Gd1Yb-YSZ)相比有相对较高的韧性。

范长颉[32]通过放电等离子体烧结(SPS),分别以纳米多晶粉体和非晶粉体作为原料制备了Al2O3-ZrO2纳米陶瓷复合材料,并研究了初始粉体状态对致密化过程和微观结构的影响:将纳米多晶粉体通过SPS在 1 400 ℃ 下烧结为致密的纳米靶材,晶粒尺寸约为 320 nm;将非晶粉体通过SPS在 1 200 ℃ 下烧结为完全致密的纳米靶材,晶粒尺寸约为 150 nm。非晶粉体比纳米多晶粉体可以在较低的温度下烧结成致密纳米靶材,这种现象称为非晶粉体在烧结中的相转变。这一发现为纳米陶瓷靶材的低温烧结提供了新的思路。

吴占德[33]根据差热分析(DTA)、X射线衍射(XRD)分析、扫描电镜(SEM)和一些陶瓷的机械性能分析等研究了向Al2O3、SiO2、ZrO2和Y2O3混合物中逐渐添加体积分数为1%~5%α-βSi3N4纳米粉末并通过传统的放电等离子体(SPS)烧结的莫来石-ZrO2/Y2O3陶瓷的致密化过程和显微结构变化过程。莫来石逐渐形成并在 1 200~1 400 ℃ 下开始发生明显的致密化。传统烧结试样和SPS烧结试样通过收缩率和密度得到了证实。在这2种烧结情况下,Si3N4添加剂对密度特征的影响不太显著。SPS试样的密度达到了 3.33 g·cm-3,而传统烧结试样则为 2.55 g·cm-3,且SPS试样的抗压强度随着Si3N4添加剂含量的增加而增大,达到了 600 N·mm-2。在传统烧结情况下,抗压强度值降低后达到约 100 N·mm-2。以传统烧结和SPS法烧结的陶瓷试样的基本显微结构是由加入ZrO2晶粒后形成的莫来石(或伪莫来石)晶体变化所得到的。通过SPS烧结得到的陶瓷试样其显微结构排列十分致密,且不是典型的棱柱形。传统烧结过程中显微结构形成空位,随着Si3N4添加剂含量的增加,由形成的莫来石晶体填充。

王明辉[34]采用3Y-ZrO2粉体和石墨烯(Graphene)为原料,利用SPS烧结制备了Graphene/ZrO2复合陶瓷材料。利用SEM、HRTEM、XRD、激光热导仪等研究了烧结温度和石墨烯含量对Graphene/ZrO2复合陶瓷材料的显微结构、物相和热传导性能的影响。结果表明:添加石墨烯不但可以抑制ZrO2晶粒的生长,而且对复合材料的热传导性有着显著的影响;相对于单相ZrO2陶瓷,随着石墨烯的引入,Graphene/ZrO2复合陶瓷材料扩散系数反而降低。同时以3Y-ZrO2粉体和石墨烯纳米片为原料,采用SPS技术制备了石墨烯纳米片复合ZrO2陶瓷,结果表明:烧结温度和石墨烯纳米片对所制各样品的显微结构和性能都有显著的影响。随着烧结温度的增加,样品的密度提高,晶粒生长明显。而石墨烯纳米片的引入则显著抑制了ZrO2晶粒的生长;但是由于分散性问题,其显微硬度和断裂韧性反而略有降低[35]。

曹书光[36]以ZrO2、TiO2、Yb2O3为原料,在摩尔分数为0.03 Yb2O3-ZrO2体系的基础上用Ti部分取代Zr4+,在Zr0.94-xYb0.06TixO1.97体系中,掺入摩尔分数为0.01 TiO2的陶瓷材料拥有较高的断裂韧性、合适的硬度和良好的抗低温老化性等特点,适合作为结构陶瓷材料的候选材料之一。

郭明[37]认为ZrO2透明陶瓷韧性高、抗弯强度高、耐磨性高、隔热性能优异,且摩尔分数为0.08 Y2O3掺杂的ZrO2(8YSZ)为立方结构,具有高折射率、良好的光学透明性和化学稳定性,是一种性能优异的光学材料,在航空、航天以及国防工业等领域具有广泛的应用前景。而在ZrO2透明陶瓷中添加稀土元素Er和Yb可以进一步拓展其在透明激光陶瓷中的应用。以ZrOCl2·8H2O、Y2O3和氨水等为原料,采用化学共沉淀法制备8YSZ和Er3+/Yb3+:8YSZ纳米粉体,并采用氢气气氛烧结制备ZrO2透明陶瓷。结果表明:在相同烧结条件下,添加烧结助剂ZnO试样的相对密度、硬度、断裂韧性和透光率均高于未添加烧结助剂的试样,说明添加剂能够有效降低烧结温度、提高ZrO2透明陶瓷的透光率和性能。多元稀土复合ZrO2陶瓷的性能比较如表2所示。

表2 多元稀土复合ZrO2陶瓷的性能比较[21]

3 高温热障涂层中ZrO2掺杂稳定剂的研究

20世纪60年代,高温热障涂层中,MgO和CaO常作为稳定剂掺杂ZrO2,结果以这2种氧化物作为稳定剂的涂层组织其稳定性不佳,燃气的硫化作用会导致两种掺杂氧化物MgO和CaO从涂层中析出,削弱了对ZrO2相的稳定作用,降低了涂层的热循环寿命,目前又趋向于采用Y2O3[38-39]作为高温热障涂层中ZrO2的掺杂剂。Miller等研究了不同Y2O3含量掺杂ZrO2陶瓷涂层的热物理性能[40],结果表明:当Y2O3质量分数为6%~8%时,陶瓷涂层抗热循环性能最佳,并且寿命最长。Raghavan等也研究了ZrO2-Y2O3-Ta2O5(Nb2O5)复合陶瓷材料的性能[41],结果发现:在 1 000~1 500 ℃ 范围内ZrO2-Y2O3-Ta2O5(Nb2O5)复合陶瓷材料均为四方结构,没有明显相变现象,并具有较低的热导率[1.8~2.8 W/(m·K)]、宽的弹性模量范围(150~232 GPa)以及与YSZ相近的热膨胀系数。

上文提过,张玉[8]研究了不同稀土氧化物掺杂ZrO2的高温相稳定性和断裂韧性,采用化学共沉淀-煅烧方法制备了质量分数为3.5% RE2O3(RE=Dy,Y,Er,Yb)稳定ZrO2(简称为RESZ)陶瓷粉末并压制成靶材,得出YbSZ具有最佳的高温相稳定性。李其连采用化学共沉淀法制备了Sc2O3、 Gd2O3和Yb2O3共掺杂ZrO2(SGYZ)陶瓷粉末,该材料用于热障涂层的制造,可大幅度提高燃气轮机的耐久性。陶瓷粉末经团聚造粒和 1 150 ℃ 进行 2 h 烧结,其流动性和松装密度符合等离子喷涂工艺要求。结果表明:Sc2O3、Gd2O3和Yb2O3共掺杂ZrO2热喷涂粉末材料及其涂层具有优异的相稳定性,即使在 1 400 ℃ 热处理 500 h 该材料依然保持非转变四方相结构,无四方相至单斜相的相变发生,其等离子喷涂涂层热导率比单一Y2O3稳定ZrO2涂层明显降低,抗热冲击性能明显改善。Sc2O3、Gd2O3和Yb2O3共掺杂ZrO2可作为先进燃气轮机新型超高温热障涂层候选材料。

4 结论与展望

4.1 结 论

近年来对于ZrO2陶瓷在制备方法及工艺、掺杂改性、相变增韧等方面的研究取得了很大的进展,应用范围也得到了拓宽。

1)目前,对ZrO2陶瓷相变的研究主要集中在各种不同稳定剂与ZrO2形成的相图测定、相变热力学、动力学条件等方面的研究,而对不同稳定体系的相变稳定化机理方面的研究还不够系统深入。

2)近年来的大量研究结果表明,ZrO2陶瓷材料在室温下具有较高的抗折强度和断裂韧性,但是它的造价比较昂贵,而ZrO2陶瓷本身相变临界尺寸很小,导致高温下会发生严重蠕变现象,存在中低温时效老化后性能严重劣化等问题。向ZrO2陶瓷中添加第二稳定相,可以改善陶瓷材料的力学性能和低温老化现象,如添加的Al2O3会有效抑制陶瓷的低温老化现象。

3)复合掺杂可有效避免单一掺杂的弊端,可以改善ZrO2陶瓷的烧结性能和力学性能,采用不同的烧结技术可以达到不同性能改善的结果,需要综合分析其优势和不足,最终根据实际需求择优选取相应体系。

4.2 展 望

在今后的研究过程中,要不断摸索陶瓷的最佳生产工艺条件,专门研究需重点解决的问题,如怎么解决Y-TZP的低温老化机理和防止低温老化的有效途径,如何实现低温烧结Mg-PSZ体系,改善其高温力学性能的同时扩大其应用范围,在Ce-TZP体系陶瓷制备过程中,如何适当控制晶粒的长大,探索最佳力学性能制备工艺等。

目前,大多数科研工作者普遍认为Al2O3对ZrO2有补强作用,反过来ZrO2对Al2O3具有增韧作用。而Al2O3最佳添加量是多少才会使Al2O3-ZrO2陶瓷材料具有最佳的断裂韧性和抗弯强度,仍需进一步深入探讨、进行系统研究,以使陶瓷材料的综合性能最佳,拓宽其应用范围。

ZrO2陶瓷的复合掺杂一直都是热门研究领域,但复合掺杂会使整个研究体系的组成和结构复杂化,由此衍生出一些急需解决的新问题,比如复合稳定剂的合适添加量与配比对ZrO2材料的烧结性能、烧结工艺、力学性能及抗低温老化现象等方面的影响,以及复合稳定剂之间的协同作用机理等方面的问题,都将成为今后复合稳定ZrO2陶瓷的主要研究热点内容和方向。

除此之外,由于ZrO2陶瓷从低温到高温会发生相变,并伴随着体积的变化,因此一般无法用传统烧结方法得到块体材料,所以无法通过开展相应实验研究来探讨ZrO2陶瓷的某些性能。本文提出利用计算材料学辅助筛选出更佳的稳定剂,将筛选的结果再用传统方法进行制备,摸索最佳烧结工艺条件,分析解释实验过程,大大缩短了最佳稳定添加剂的新体系陶瓷材料的探索周期,降低了生产成本,提高了热障涂层的抗热循环性能。

本文旨在研究和开发综合力学性能良好、价格相对低廉的ZrO2基陶瓷材料,拓宽其应用范围。针对不同ZrO2基陶瓷体系,要寻找最佳的工艺条件达到最佳的性能,需要通过探索实践,得到最优陶瓷体系,为实现产业化生产应用提供理论支撑。