大口径压力调节装置特性仿真分析方法研究

2021-05-09万世华但志宏

赵 伟,万世华,但志宏,林 哲

(1.高空模拟技术重点实验室,四川绵阳 621000;2.中国航发四川燃气涡轮研究院,四川绵阳 621000;3.浙江理工大学,杭州 310018)

1 引言

某具备大容腔、宽范围流量变化特征的高空舱压力模拟系统,拟使用大口径双瓣调节装置作为压力调节的主要调节机构。该调节装置不仅具有较大的尺寸(大于DN3000),而且其结构、调节特性与调节方式等均异于普通类型的调节装置。压力调节装置的结构不仅直接决定了装置的调节能力、动态响应特性及内部流场分布等,其调节方式还会对控制方法设计和压力模拟品质产生举足轻重的影响。为此,对拟使用压力调节装置的综合特性进行分析评估,是压力调节系统在设计阶段的重要环节。在高空舱压力模拟系统设计时,美国AEDC、德国Stuttgart 大学及加拿大Ottawa 大学,分别针对各自压力模拟系统调节阀的特性开展了大量研究[1-3],英国NGTE使用全物理缩比模型对所设计的多通道调节装置特性及动态响应进行了仿真评估,所得结果与试验表现基本吻合[4]。国内对某压力模拟系统特种供气调节阀的流量特性进行了相关研究,所得成果已成功应用于环境压力模拟试验中[5-6]。

目前国内外通用的调节装置分析标准或规范,仅能为调节能力评估和普适性的调节特性认知提供支撑,且基本只适用于DN3000以下的调节装置,无法针对特定装置提供具体、直观的调节特性及流场特性[7-11],因此对后者有较高要求的使用者都必须通过系统建模仿真等技术手段,以获取高质量的调节能力和调节品质。

本文对某具备大容腔宽范围流量特性的压力调节系统开展建模仿真,以主要试验对象的典型压力模拟条件为需求,对双瓣调节装置的极限调节能力以及动态调节品质进行了计算分析。深入研究了Solidworks环境下双瓣调节装置的内部流场特性,并针对可能出现的问题采取了相应的补偿措施。

2 压力模拟系统原理

2.1 原理概述

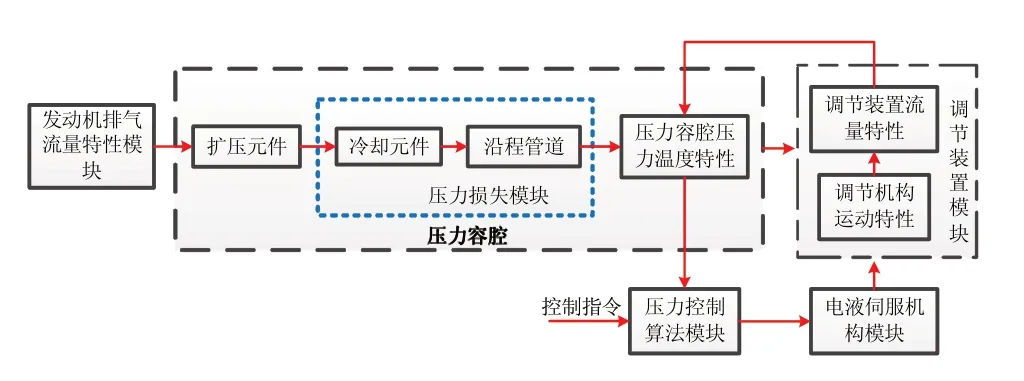

该压力模拟系统用于调节试验中具有宽域流量快速变化特性的发动机空中工作环境压力[12]。如图1 所示,发动机排出的高温高速气流进入扩压器减速增压后,流入冷却器进行降温处理,随后进入压力调节装置,由压力模拟系统以试验需求模拟压力条件为目标值控制液压伺服机构,驱动调节装置改变其有效流通面积,进而改变压力容腔的流出率,并最终达到改变容腔压力的目的。

图1 压力模拟系统工作原理Fig.1 perating principle of pressure simulating system

2.2 影响因素

出于通用性考虑,压力模拟系统既要满足同一试验对象在不同试验科目中对压力模拟的需求,还要兼容不同试验对象在大部分模拟需求范围内对其出口压力的稳态及动态进行模拟的需求。相应地,压力调节装置不仅要具备变化范围宽广的流量调节能力,更要具备在动态试验期间对发动机流量迅速变化快速响应的能力。调节装置前/后压比、气流温度、有效流通面积决定了调节装置的调节能力,执行机构结构及转动惯量等物理特性决定了调节装置在过渡态试验期间的快速响应特性。

3 压力模拟系统建模

在某大容腔宽范围流量压力模拟系统物理结构的基础上,基于模块化思想,将压力调节系统分为发动机排气流量特性模块、压力容腔模块、压力控制算法模块、调节装置模块、液压伺服机构模块,其模型框图见图2。

图2 压力模拟系统模型框图Fig.2 Framework of pressure simulating system

3.1 发动机排气流量特性模块

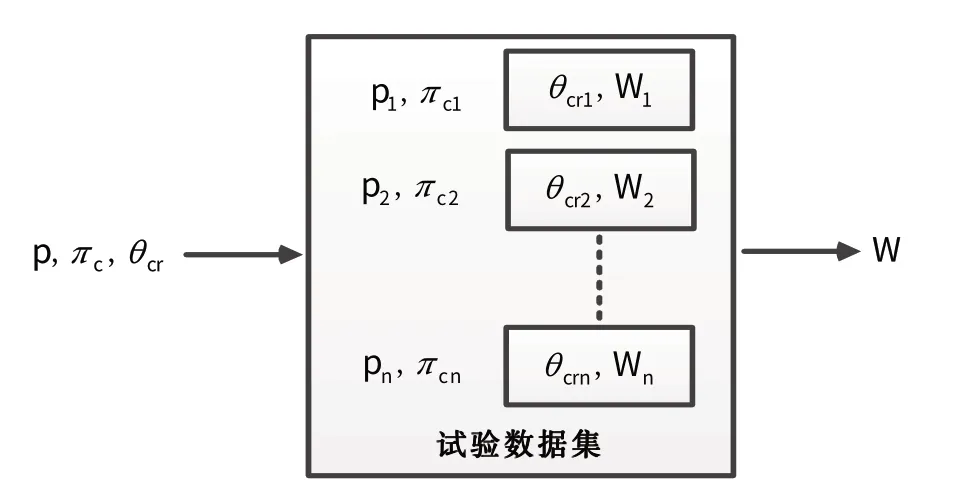

试验中,发动机排出的高温气流先流经冷却器降温至40℃左右后再通过调节装置,且该温度在试验中基本稳定,可见发动机排气温度变化对压力调节装置流量特性的影响可以忽略。因此,调节装置特性仅对发动机排气压力p、排气流量W及其变化范围和速率敏感。基于发动机的真实试验数据,对其排气流量特性进行辨识得到一簇曲线。如图3所示机理,可使用发动机排气压力、发动机喷管进出口压比πc、换算节流开度θcr作为输入进行最小二乘法插值,获取发动机排气流量。

图3 发动机排气流量特性模块建模机理Fig.3 Modeling principle for engine exhausting flow

3.2 扩压元件

扩压元件可将发动机的部分排气动能恢复为压力能[13],是使发动机排出的高温高速气流能够顺利进入抽气系统或排入大气的关键部件。扩压元件的增压比是影响系统压力模拟的一个关键参数,文献[13]、[14]中均对该参数进行了深入研究,其计算模型为:

式中:πte为增压比,pte为扩压元件出口截面总压,pe为扩压元件出口截面静压,psch为发动机出口环境压力,Mae为扩压元件出口截面气流马赫数,ke为比热比,Tte为扩压元件出口截面总温,Te为扩压元件出口截面静温,ve为流速,Rg为气体常数。可见,扩压元件增压比是一个与所测试发动机类型、状态密切相关的复杂参数。

3.3 压力损失模块

气流在水平管道中的压力损失主要因燃气与管壁摩擦、大量气体分子之间相互摩擦和碰撞产生。假设容腔中的气流为理想状态,则压力损失方程为:

式中:Δp沿为冷却元件和管道产生的沿程压力损失,Δp局部为冷却元件内部构件及弯头等管道元件产生的局部压力损失,ρ为气流密度,D为管道内径,L为管道长度,v燃为燃气流速,λ为气流在直管中的摩擦因数(对于紊流光滑管,λ=0.35/Re0.25),ξ为空气的弯管摩擦因数,μ为气流各成分混合比,κ局部为弯管处的摩擦因数,m˙为发动机排气质量流量,T为排出气流在排气管网中的温度。本系统中,对产生较大局部压力损失的冷却元件结构进行了简化,且p喷、m˙在系统中可测。

3.4 压力容腔压力温度特性

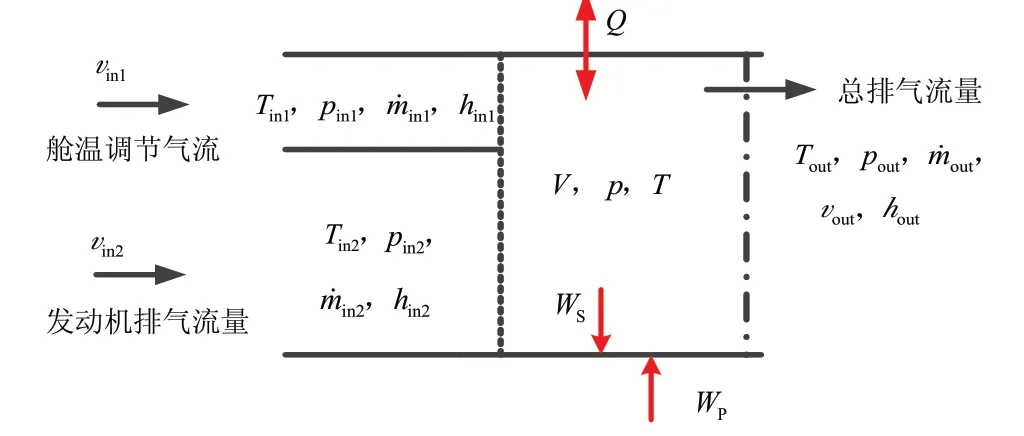

以高空舱前壁面至压力调节装置入口截面的容腔(体积为V、压力为p、平均温度为Tave)为研究对象。该容腔为开口体系,其流量分配及能量交换原理如图4所示。

图4 压力容腔流量分配及能量交换示意图Fig.4 Schematic diagram of mass-flow distribution and energy exchange for pressure simulating vessel

对图4所示压力容腔,质量方程为:

能量方程为:

式中:Q为压力容腔与外界环境的换热量,h为气流的焓,WS为燃气对管道的剪切功,WP为管道体积变化时大气压对管道的功(因压力模拟试验中容腔压力始终低于大气压力),e为体系内气流的内能,v为气流平均流速,Z为气流的势能。

假设压力模拟容腔内气体状态一致,调节装置排出气流与容腔内气流状态一致,在极小时间间隔内忽略容腔内燃气动能变化;压力容腔外部具有隔热层,忽略容腔与外部环境换热;容腔压力模拟系统管网基本为水平布局,发动机运行状态变化引起的强瞬变气流扰动主要沿管道轴向传播,可忽略WS和WP,同时也可忽略容腔内气体的重力势能。

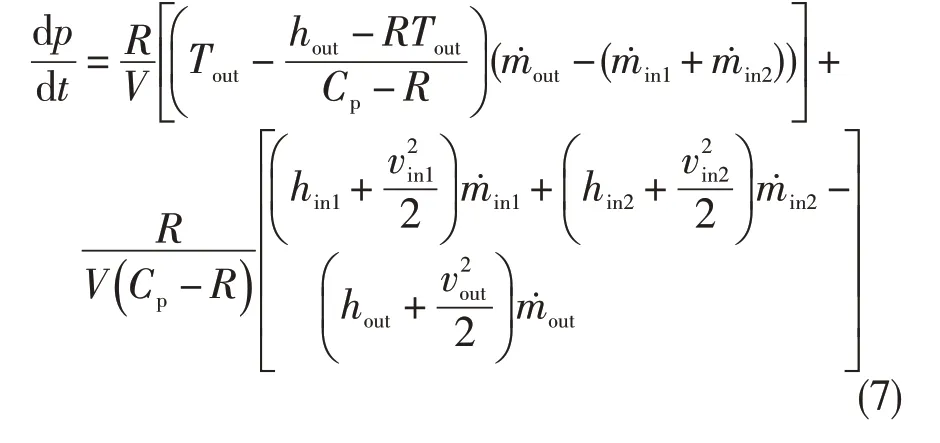

为此,结合上式及焓值等气动热力学关系,容腔压力和温度的微分方程可表达为:

式中:R为理想气体状态常数,Cp为容腔内混合气体的定压比热。

3.5 电液伺服机构模块

压力模拟系统使用两套电液伺服机构对双瓣调节装置的单通道执行机构进行驱动和位置控制,其单个通道的系统框图见图5。

图5 双瓣调节装置电液伺服系统框图Fig.5 Structure of electro hydraulic servo system for double vane regulating equipment

电液伺服系统的核心控制元件为电液伺服阀,是一种具有复杂高阶非线性特性的液压器件[15]。为建立该伺服系统的传递函数,需要建立伺服阀方程、伺服阀流量方程、连续性方程和力平衡方程[15-16],且伺服阀方程存在大部分关键参数无法获取的难题。在工程应用中,一般可以将伺服阀等效为一阶系统(低频)或者二阶系统(高频)[16]。在某压力模拟系统中,电液伺服系统基本属于低频系统,为此将其简化为一个一阶系统,其传递函数可表达为:

式中:Qservo为伺服阀流量,I为伺服阀输入电流,κ为伺服阀增益,τ为时间常数,S为时域微分算子的拉普拉斯变换。κ、τ均可通过试验数据辨识获取。

3.6 调节装置模块

压力调节装置特性表现为调节装置自身的运动特性及其流量调节特性。调节特性采用通用性已得到考核的大口径蝶阀流量特性,其表达式为:

式中:φ为流量特性系数,与调节装置有效调节面积A及阀前后压比、介质温度有关;p1为阀前介质压力;T1为阀前介质温度。在调节过程中,p1、T1均可测,A可利用实测开度及相关经验系数换算得到,φ可由最小二乘法在流量特性中插值计算。

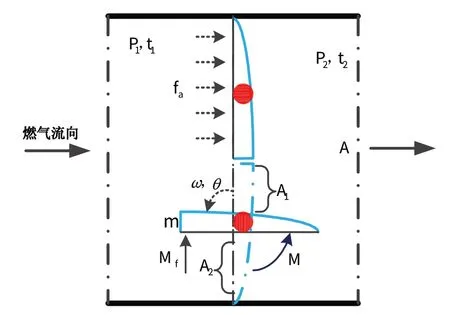

本文选用的压力调节装置为双通道蝶阀,在小流量试验中可使用单通道调节,在大流量试验中使用双通道共同调节。调节机构(阀瓣)在电液伺服驱动机构作用下,通过往复摆动不断调整有效流通面积直到容腔压力达到平衡状态。图6描述了双瓣调节装置的调节机构在流场中的受力及其运动过程。

图6 双瓣调节装置结构简图Fig.6 Structure of double vane regulating equipment

根据扭矩计算公式及牛顿第二定律,双瓣调节装置执行机构运动方程为:

式中:M为驱动扭矩;Mf为阻力扭矩,Mf=f(fm,fa),是机械摩擦力与执行机构气动阻力的函数,其中fm为机械摩擦力,fa为气动阻力;ω为调节装置执行机构转动角速度;θ为转动角度;m为单个执行机构质量;r为执行机构转动半径。

在执行机构运动过程中,与驱动力矩相比较,上述阻力产生的阻力矩可以被忽略,则执行机构的运动过程可描述为:

在M一定的前提下,执行机构在单位时间内的转动角度取决于转动惯量。

4 仿真研究

压力调节装置的调节能力及其动态调节特性直接影响发动机空中工作环境压力的模拟品质。为了对某压力模拟系统拟采用的双瓣调节装置的调节能力与动态调节特性进行全面、可靠的评估,在Matlab/Simulink环境下构建了压力模拟系统调节模型,其结构如图7所示。以某特定试验阶段的试验数据为基础,对双瓣调节装置的动态特性进行仿真研究。

图7 压力模拟系统仿真结构Fig.7 Structure of simulation for pressure regulating system

4.1 调节能力仿真结果

该压力模拟系统用于满足发动机在高空模拟试验中的环境压力模拟需求。对于压力调节装置,其调节能力边界可根据其前后压差和有效通过流量评估。在某高空舱压力调节系统设计期间,通过反复迭代计算,初步拟定使用大口径的双瓣调节装置。图8为调节装置在典型试验点工况条件下的调节流量与主要试验对象典型试验点需求流量的逻辑关系。可见,主要试验对象的典型工作点离散分布于调节装置的上、下限能力边界内,表明该装置的调节能力可以满足试验需求。试验对象工作包线左边界的典型试验点分布于图8左下角的小压差小流量区域并接近调节装置的最小调节能力边界,发动机在这些试验点的流量需求较小且可由调节装置在小开度工作区间调节。试验对象工作包线右边界及附近的典型试验点分布于图8 右侧的大压差大流量区域,个别有大流量需求的试验点接近上限边界,发动机在这些试验点的流量需求大,可以由调节装置在大开度工作区间调节。

图8 双瓣调节装置极限调节能力仿真结果Fig.8 Simulating results of ultimate capacity for double vane accommodating equipment

4.2 环境压力动态模拟仿真

为准确直观地评价双瓣调节装置的动态控制品质,以发动机流量变化特性模型数据为依据,对双瓣调节装置在高空模拟试验中的环境压力调节过程进行了仿真,其中包含了建立环境压力的准稳态调节过程与发动机推力瞬变的动态调节过程,具体结果见图9。图中,PressureSet 为环境压力设定曲线,psch为高空舱环境压力仿真过程曲线,Engine/W为发动机流量仿真曲线,599/Vp599 为双瓣调节装置开度仿真曲线,PLA为油门杆角度。

图9 双瓣调节装置在稳态与过渡态试验中的调节过程仿真Fig.9 Simulated regulating process of double vane regulating equipment during steady and transient test

图9的仿真时间为500 s,在20~160 s区间内,双瓣调节装置跟随压力设定指令,将环境压力由标准大气压(101.1 kPa)调节至59.0 kPa 并保持稳定。从200 s 开始耗时10 s,油门杆仿真角度由0°增加至0.30°,发动机仿真流量从0突增至110 kg/s,进而对环境压力产生了瞬时强扰动,双瓣调节装置在14 s内快速增大开度对扰动进行了快速抑制,最大仿真超调量为3.0 kPa。仿真环境压力稳定一段时间后,从300 s开始耗时10 s,油门杆仿真角度由0.30°增加至0.85°,发动机仿真流量从110 kg/s突增至311 kg/s,对环境压力产生了更强的瞬时扰动,双瓣调节装置在18 s内对该扰动进行了快速抑制,最大仿真超调量为4.0 kPa左右。

4.3 内部流场仿真分析

内部流动状态在很大程度上影响着调节装置的工作特性。为进一步认识大尺寸双瓣调节装置的特性,根据其物理结构对双瓣调节装置进行了结构建模与流场数值仿真。将进、出口压力分别设置为96.0 kPa 和30.0 kPa,流体温度设置为28℃,双瓣均以5%为增量依次按照调节的顺序对内部流场速度及流线分布进行了仿真,结果见图10。图中百分数为双瓣调节装置行程比。由图可知,小开度工作状态下,受压差的驱动,流体在调节装置下游产生涡流度较高的紊流场;而随着开度增大,紊流场趋于平稳直至消失。双瓣调节装置在高压差、小流量等极限工况下工作时处于小开度(≯5%)工作状态,其出口压力会因涡流场带来的动态能量损失而产生小幅波动。这种波动将对调节装置的流通特性产生影响,进而使容腔流出空气流量发生改变,并最终体现为调节容腔压力的小幅波动。同时,压力模拟系统为了保证调节装置前压力的稳定,会驱动调节装置在小开度范围内往复摆动,造成系统无法短时间内收敛并最终影响系统压力模拟品质。鉴于双瓣调节装置在小开度区间工作时存在上述问题,在设计阶段增加了一台补气阀门,使用该阀门可增加双瓣调节装置的实时总通过流量,进而使其开度增大,从而避免了在小开度区间工作的情况。

5 结论

通过系统建模、数值模拟、流场仿真,对某高空舱拟使用的大口径双瓣压力调节装置的调节能力和调节特性进行了分析,得到如下主要结论:

(1) 仿真环境下,大尺寸双瓣调节装置的调节能力可以涵盖该高空舱主要试验对象的环境压力模拟需求。虽然在小开度工作区间会产生强涡流区,影响环境压力模拟品质,但可通过补气等方法使调节装置避免在小开度区间工作。

(2) 压力模拟过程仿真及内部流程仿真结果可以为控制方法设计提供理论支撑,为后续工程应用奠定基础。

(3) 分析过程中形成的系统的仿真分析方法,可用于其他高空舱大型压力模拟系统调节装置的特性分析与评估。