智能护理床起背机构动力学仿真研究

2021-05-08王丹李奇林曹宇张天成俞成涛刘凯磊

王丹 李奇林 曹宇 张天成 俞成涛 刘凯磊

摘 要:针对如何提高智能护理床起背的舒适性问题,通过UG软件构建智能护理床起背机构的模型,利用ADAMS软件对起背运动状态进行仿真,分析床板在运动状态下的角度、角速度、角加速度及摩擦系数对舒适度的影响。最后,通过试验表明:角速度[Δω]为4.17[°]/s、角加速度[Δα]为1.36[°]/s2、电机推杆速度[v]为9 mm/s时,起背机构具有较好的舒适性。

关键词:智能护理床;起背机构;舒适性;动力学仿真

中图分类号: TH122 文献标识码: A 文章编号: 2095-7394(2021)02-0058-07

随着我国人口老龄化、高龄化的不断发展,老年人慢性疾病发病率也大幅度增加[1],有部分老人甚至生活不能自理,因此,针对生活无法自理老人的智能护理床需求不断增加。国内护理床的研发起步较晚,设计水平较低,多以满足日常生活需求为主,但近几年有了长足的发展,在结构设计和功能上也有了很大提升。国外对护理床的研究起步较早,尤以日本和德国的设计及制造水平更为先进。日本八乐梦公司的ICARE 2司马大电动床[2],实现了背部、腰部、膝部升降,以及背部和膝部的联动,并且加入了称重系统和离床报警功能,方便了病人的日常护理。但目前总体看来,国内外对于护理床的研究存在功能单一,产品雷同,舒适性、柔性化、智能化水平较低等问题。因此,本研究尝试采用动力学仿真来分析智能护理床起背机构的受力,及其对应角速度、角加速度及角位移的合适方案,以改善护理床运动过程中的舒适度问题。胡绍忠等人[3]通过对护理床的结构设计及动力学分析,讨论了各种参数对驱动转矩的影响,为改进护理床设计结构提供了理论依据;赖李李等人[4]计算并建立了人体舒适性数据表,为研究起背机构运动的安全性和舒适性提供了依据。

1 起背机构的运动学建模

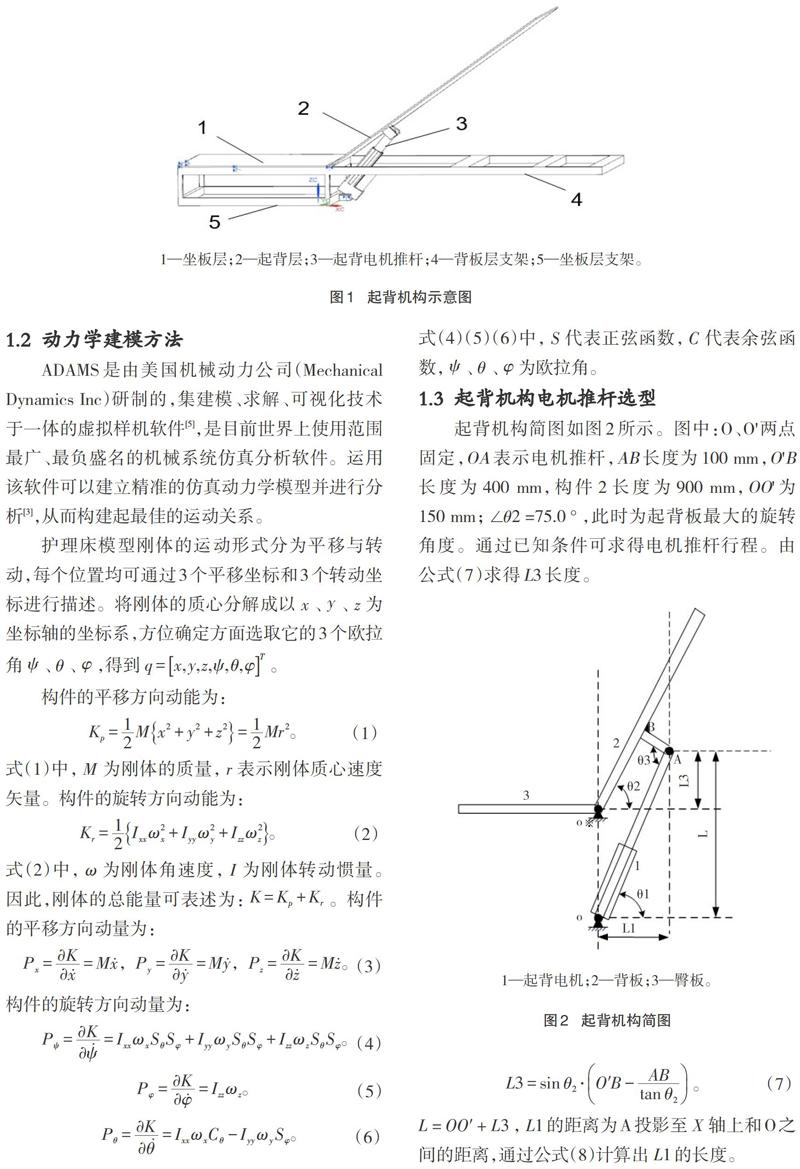

1.1 起背机构几何建模

图1为智能护理床起背机构示意图。由图可见,背板层支架与坐板层支架固定在一起,坐板层与起背层通过铰链连接,起背层角度由电机推杆控制。电机安装于固定架与背板活动架的铰链处,通过控制电机推杆的正转和反转可控制背板机构的起背、落背动作。先对起背机构三维建模,再对模型进行仿真,分析其在不同状态下对转矩的影响,以指导改进设计和选择适当的驱动电机。

1.2 动力学建模方法

ADAMS是由美国机械动力公司(Mechanical Dynamics Inc)研制的,集建模、求解、可视化技术于一体的虚拟样机软件[5],是目前世界上使用范围最广、最负盛名的机械系统仿真分析软件。运用该软件可以建立精准的仿真动力学模型并进行分析[3],从而构建起最佳的运动关系。

护理床模型刚体的运动形式分为平移与转动,每个位置均可通过3个平移坐标和3个转动坐标进行描述。将刚体的质心分解成以[x]、[y]、[z]为坐标轴的坐标系,方位确定方面选取它的3个欧拉角[ψ]、[θ]、[φ],得到[q=x,y,z,ψ,θ,φT]。

构件的平移方向动能为:

1.3 起背机构电机推杆选型

起背机构简图如图2所示。图中:O、O'两点固定,OA表示电机推杆,AB长度为100 mm,O'B长度为400 mm,构件2长度为900 mm,OO'为150 mm;[∠θ2]=75.0[°],此时为起背板最大的旋转角度。通过已知条件可求得电机推杆行程。由公式(7)求得L3长度。

由公式(9)求得起背机构达到极限位置时电机推杆最大极限长度为548 mm,最小极限长度为408 mm,因而可得起背电机推杆行程[H]=548-408=140 mm。根据电机推杆型号参数所得,最终选用电机推杆行程为150 mm,可满足设计要求。

2 仿真结果与分析

将UG模型导入Adams-View软件(见图3),随后添加相应约束和载荷进行运动仿真。其中:固定位置拟为大地,通过固定连接6将底座与大地固定使其不动;坐板层通过固定连接1与底座相连;2为起背层,通过旋转副将其与坐板层相连;起背层通过固定连接3与连杆相连;电机底座通过旋转副5与底座连接;推杆通过旋转副4与连杆连接;推杆芯与电机之间有相对移动,在此之间还需加入移动副连接。

起背运动是通过电机带动背板层运动。给电机施加动力,控制起背板角度变化,再通过输入不同参数得到不同的特性曲线。以背部支撑板与水平面的夹角[α]在0~75°范围变化,载荷[F]取固定值100 kg为例分析。针对不同的摩擦系数,分析电机推杆推动背板机构的变化。

2.1 推杆速度对背板角速度的影响

将表1中推杆速度[v]输入仿真软件,得到背板角速度变化曲线图(见图4)。由图4可见,推杆速度[v]在7 ~12 mm/s之间变化可得到六种不同的角速度曲线。推杆速度为7 mm/s时,对应角速度变化范围是1.95~5.21 [°]/s,最高与最低[Δω]为3.26[°]/s;推杆速度为8 mm/s时,对应角速度变化范围是2.22~5.93[°]/s,最高与最低[Δω]为3.70 [°]/s;推杆速度为9 mm/s时,对应角速度变化范围是2.50~6.67 [°]/s,最高与最低[Δω]为4.17 [°]/s;推杆速度为10 mm/s时,對应角速度变化范围是2.78~7.42 [°]/s,最高与最低[Δω]为4.64 [°]/s;推杆速度为11 mm/s时,对应角速度变化范围是3.05~8.15 [°]/s,最高与最低[Δω]为5.09[°]/s;推杆速度为12 mm/s时,对应角速度变化范围是3.33~8.88 [°]/s,最高与最低[Δω]为5.55[°]/s。赖李李等人[4]研究表明,[Δω]变化控制在3.30~4.40[°]之间具有较好的舒适性。据此,满足条件的分别是推杆速度为8 mm/s 和9 mm/s所对应的曲线。该曲线前半段角速度由2.22—3.10[°]平稳增加,后半段角速度由3.10—5.93[°]平稳增加,即随着床板转动角度增加,人体对于背板的垂直压力逐渐减小,角速度增大以加快床板转动过程。

2.2 推杆速度对背板角加速度的影响

将表1中推杆速度v输入仿真软件进行仿真,得到背板角加速度变化曲线(见图5)。由图5可知:推杆速度为7 mm/s时,对应角加速度变化范围是0.01~0.84[°]/s2,最高与最低[Δα]为0.82 [°]/s2;推杆速度为8 mm/s时,对应角加速度变化范围是0.01~1.09 [°]/s2,最高与最低[Δα]为1.07 [°]/s2;推杆速度为9 mm/s时,对应角加速度变化范围是0.02~1.38 [°]/s2,最高与最低[Δα]为1.36[°]/s2;推杆速度为10 mm/s时,对应角加速度变化范围是0.02~1.71[°]/s2,最高与最低[Δα]为1.69 [°]/s2;推杆速度为11 mm/s时,对应角加速度变化范围是0.03~2.06 [°]/s2,最高与最低[Δα]为2.03 [°]/s2;推杆速度为12 mm/s时,对应角加速度变化范围是0.03~2.44 [°]/s2,最高与最低[Δα]为2.42[°]/s2。人体工程学研究表明[4],角加速度在1.00~2.00 [°]/s2范围内舒适度最佳。可见,推杆速度分别为8 mm/s、9 mm/s和10 mm/s时符合该标准,再结合前文推杆速度对背板角速度的影响,得出推杆速度8 mm/s 和9 mm/s为加速度舒适性最佳。因此,取推杆速度8 mm/s和9 mm/s为本次设计的初选方案。电机推杆速度为8 mm/s时,所对应的背板机构运行时间为25 s;电机推杆速度为9 mm/s时,所对应的背板机构运行时间为22 s。为了保证机构运动在满足舒适度的同时,能够快速完成动作,最终确定电机推杆速度9 mm/s作为本次运动控制参数。

2.3 推杆速度对推力的影响

以100 kg体重为例,根据重力公式[G]=[mg](g = 9.8 N/kg)可知,所施加负载为980 N。根据推杆速度为7~12 mm/s的速度控制仿真,得到背板电机推力曲线图(见图6)。6条曲线中,所需推力[F]的峰值最大为1 775 N,最小为1 337 N。在起背前期,背板为满载状态,此时需要更大的电机推力以防过载;随着背板角度的变化,背板所承受的重量慢慢减小,电机推力随之降低。在整个推力曲线中,没有推力的突变。因此,选择2 000 N的电机推杆可以满足整个起背运动的需求。

2.4 摩擦系数对转矩的影响

起背机构仿真中共有三种约束,即固定约束、铰链约束和接触约束。固定约束不会产生摩擦力,铰链约束和接触约束均可产生摩擦力。其中,影响舒适性的主要是由铰链约束产生的摩擦,因此以下重点讨论该类摩擦。已知钢与钢之间的摩擦系数[μ]为0.05~0.10,图7是铰链约束摩擦系数[μ]为0.05、0.07、0.08和0.10时对转矩的影响。由图7可见:[μ]为最大值0.10时,对应的最大转矩为0.28 N·m;[μ]为最小值0.05时,对应的最小转矩是0.15 N·m。可见,摩擦系数对于转矩的影响不是特别明显,在铰链处使用润滑油之后,可将摩擦系数降到0.02~0.05范围之内。

3 设计测试

图8为护理床装置图。为了研究电机推杆速度对起背机构舒适度的影响,在背板机构上安装了六轴姿态角度传感器,该传感器可将测得的背板角速度和背板角加速度数据在上位机界面显示(见图9)。最后,将测得数据和仿真数据进行比较。

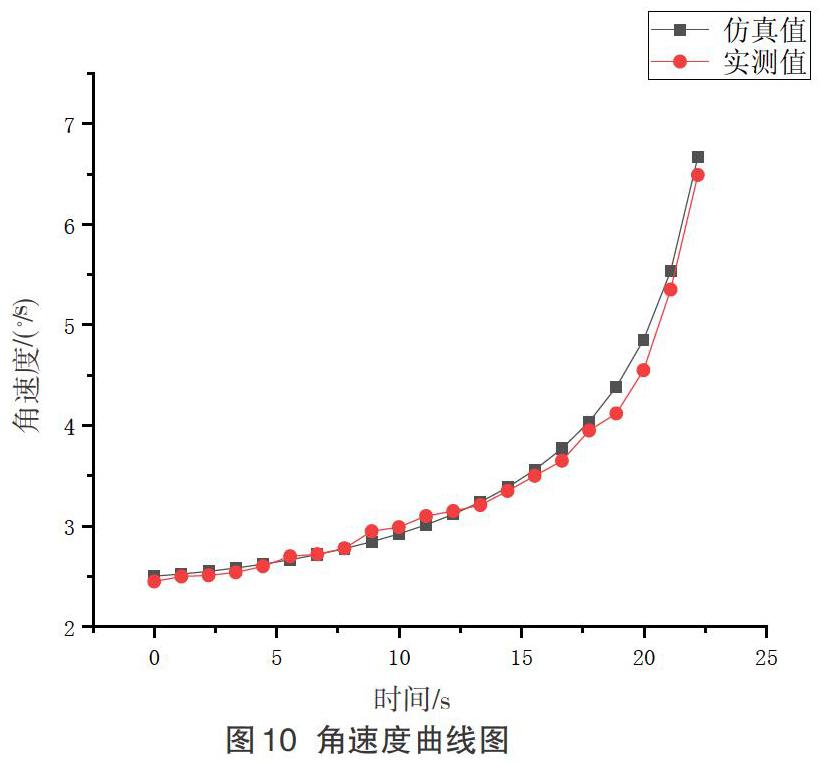

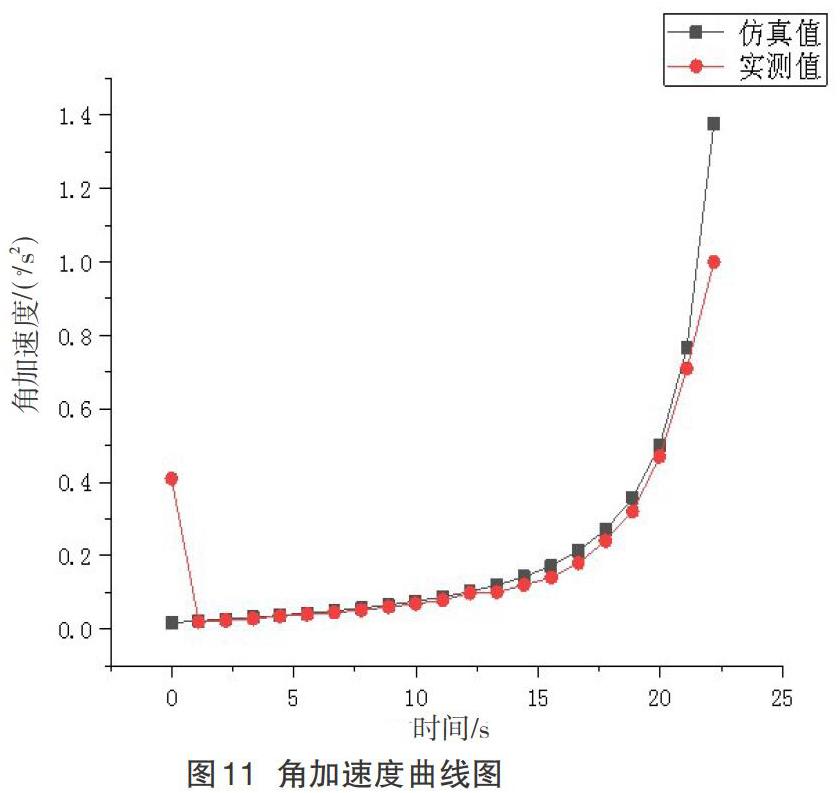

以图5所示的推杆速度9 mm/s作为起背机构控制速度,结合仿真曲线与传感器测得数据曲线对比,得到角速度曲线与仿真对比图(见图10)。图10中,角速度仿真值最大为6.67[°]/s,实测值最大为6.50[°]/s,实验测试参数与仿真参数基本吻合。图11为角加速度曲线图,在开始位置,实测值与仿真值有很大的差距,是因实际物体中存在电流、电压以及继电器吸合瞬间的波动干扰和一些不可避免的摩擦。在电流和电压稳定之后,仿真值和实测值基本吻合。

4 结论

通过对护理床起背机构的动力学分析,讨论了作用力、加速度、摩擦系数等因素对起背机构舒适度的影响。经过测试,角速度[Δω]为4.17 [°]/s,角加速度[Δα]为1.36 [°]/s2,电机推杆速度[v]为9 mm/s,摩擦系数[μ]为0.05时,起背机构具有较好的舒适性。

参考文献:

[1] 刘杰,朱凌云,苟向锋.多功能护理床发展现状与趋势[J].医疗卫生装备,2019,40(7):94-98.

[2] 林妍.基于人體工程学理念下的明式坐椅设计研究[J].西部皮革,2020,42(10):27-28.

[3] 路畅,刘军. 基于人体工程学的康复床舒适性研究[J].萍乡学院学报,2007,34(3):26-31.

[4] 赖李李,魏鹳蓉,张娜,等.基于人机工程学的多功能残障人轮椅设计与仿真[J].人类工效学,2019,25(2):54-61.

[5] 陈峰华. ADAMS 2018虚拟样机技术从入门到精通[M].北京:清华大学出版社,2019:20-70.

责任编辑 王继国