铂钯精矿提纯工艺与产业化设计

2021-05-08吴思鸿

吴思鸿

(紫金铜业有限公司,福建 上杭 364200)

0 前言

随着经济的发展,铂族金属的用途越来越广泛,消费量也日渐增多,铂族金属的地位变得越来越重要。我国铂族金属资源比较贫乏,探明储量约为324 t,矿床类型复杂,以铜镍硫化物矿床伴生的铂族金属矿床为主,95%以上的铂族金属作为铜、镍副产品被回收利用[1]。铂、钯、金除从贵金属矿中直接提取外,从铜阳极泥中富集回收也是另一重要途径[2]。

福建某铜冶炼企业的火法冶炼中,铂、钯金属主要在铜电解过程富集于铜阳极泥中,品位分别约为35 g/t、5 g/t。铜阳极泥的处理工艺是首先通过预处理脱除部分贱金属,然后再采用火法熔炼或湿法溶解的技术富集,并精炼产出贵金属产品[3-4]。福建某铜冶炼企业稀贵厂采用奥图泰卡尔多炉冶炼技术处理铜阳极泥[5],铂、钯金属在黄金提纯工艺中富集至铂钯精矿。该企业近年来的铂钯精矿累计量已达到近1.2 t。铂钯精矿的累积,不仅无法实现矿产资源的充分利用,同时造成企业资本积压,不利于企业发展。

为尽快充分利用矿产资源,减少企业流动资金,该企业加快铂钯精矿处理工艺研发,目前该企业已开发出一套从铂钯精矿提纯铂、钯贵金属的工艺,但还未进行工业化设计。产业化设计将根据企业未来3 年的发展趋势进行,同时优化工艺管道,提升设备使用效率。

1 铂钯提纯工艺

1.1 铂钯精矿来源及成分

某铜冶炼企业稀贵厂的铜阳极泥处理工艺以火法为主,以湿法为辅,主流程为“铜阳极泥→加压浸出脱铜、碲→火法熔炼、吹炼→银电解→王水分金→还原沉金”,在该过程中,铂、钯金属不断富集。银电解产出的银阳极泥采用硝酸浸出除渣,大部分铂族金属进入浸出液,浸出液进行氯化沉银,沉银后液再经还原得到铂钯精矿。铂钯精矿具有银含量高、金含量低的特点,具体成分见表1。

表1 铂钯精矿成分 %

1.2 铂钯提纯工艺原理及流程

铂钯精矿化学成分复杂,含较多的铜、铅、锑及铋等杂质金属。这些杂质主要以氧化物、氢氧化物或单质金属的形式存在,银则以氯化银、单质金属的形态存在,而金、铂、钯则是以单质形态存在。铂钯提纯的目的是回收铂钯精矿中的贵金属,因此应先将贱金属分离,通常用稀盐酸预处理除去贱金属,再以水氯法使金、铂、钯溶解进入液相,而银则以氯化银形态进入固相,进而实现贱金属与贵金属分离。贵液中的金用亚硫酸氢钠还原得到海绵金,沉金后液中的铂、钯与氯化铵反应生成六氯铂酸铵、六氯钯酸铵沉淀;六氯钯酸铵与氨水反应生成二氯四氨络亚钯溶于溶液中,六氯铂酸铵不溶解,从而实现铂、钯分离;二氯四氨络亚钯用水合肼还原得到纯度>99%的海绵钯;六氯铂酸铵用水合肼还原得到粗铂,粗铂经氯化浸出得到六氯铂酸,六氯铂酸与氯化铵反应生成六氯铂酸铵沉淀;这三个工序重复数次得到纯净的六氯铂酸铵,六氯铂酸铵再经高温煅烧得到纯度>99%的海绵铂。铂钯提纯工序流程如图1所示。

根据企业实际工艺生产条件及铂、钯产品质量要求,钯提纯工艺设计为“洗矿→盐酸酸浸除杂→氯化浸出→亚硫酸钠还原金→铂钯沉淀→铂钯分离→钯还原”;铂提纯工艺设计为“氯铂酸铵还原→王水浸出→氧化水解→氯化铵沉铂→煅烧”或者“氯铂酸铵还原→氯化浸出→铂选择性沉淀(氯化铵沉铂)→煅烧”。在两个铂提纯工艺中,前者赶硝和赶溴耗时很长,不易控制;后者各步骤耗时短,易控制。通过综合比较工业化反应釜试验的反应时间、直收率、操作难易和是否会给废水处理引进难处理离子等因素,选择后者为最佳铂提纯工艺。

1.3 铂钯提纯工艺特点

在前期开发铂钯提纯工艺研究时,研发小组根据铂钯精矿来源及成分特点,在原钯提纯设计工艺上新增洗矿、亚硫酸钠还原金两道工序。增加洗矿工序主要是因为铂钯精矿从硝酸体系中提取得到,含有硝酸根离子,洗矿工序可以洗去铂钯精矿中硝酸根离子,避免在盐酸除杂过程中形成类王水,使贵金属溶解进入浸出液,造成贵金属损耗。亚硫酸钠还原金工序主要是用于回收铂钯精矿中少量的黄金,可有效避免金进入铂、钯金属中,提升铂、钯金属品位,同时提高黄金回收率。

2 工业化设计

2.1 铂钯精矿产量计算

福建某铜冶炼企业设计阴极铜产量为20 万t/a,未来计划阴极铜产量为28 万t/a,阳极泥率约1%,即铜阳极泥产量约为2 800 t/a。根据数据统计,每吨铜阳极泥产出的铂钯精矿量为0.25 kg/t,因此铂钯精矿年产量约为700 kg。为满足企业发展趋势,铂钯精矿此次工业化设计按年产铂钯精矿700 kg,工作时间每天1 班8 h 计算。由于铂金属产量较钯金属少,铂提纯每年集中处理1~2 次,且铂提纯工艺流程更为简单,设备选型主要考虑满足钯提纯工艺的要求。

2.2 设备选型

2.2.1 设备连接图

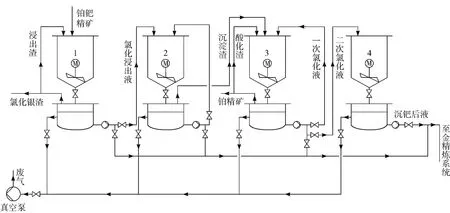

基于图1 铂钯提纯工艺流程,结合企业实际情况,开展工业化生产设计。由于铂钯提纯工艺流程长,铂、钯年产量较低,同时受制于场地,无法每道工序配套一个反应釜,因此在工艺设备设计时充分考虑铂钯提纯工艺特点、工艺操作间歇作业特性,并最大限度利用现场场地,设计了图2 的设备连接图。该套系统具有设备投入少、节省成本、后续设备管道维护工作量少、占用空间场地少等特点,但也存在一些缺点,如工艺流程长而设备少。若前后工序设备清洗不到位,易发生物料交叉污染,因此对操作人员的精细化作业程度要求高。

图1 铂钯提纯工序流程图

2.2.2 设备计算

项目设计规模为年处理量700 kg 铂钯精矿。作业方式为间歇式作业,每天1 班8 h,钯提纯工序周期约10 d 时间,每月工作按20 d 计算,即每月处理2 批次铂钯精矿。

图2 铂钯提纯设备连接示意图

2.2.2.1 搅拌槽体设计

在铂钯提纯工序中,液固比为4∶1或5∶1,在槽体设计中取5∶1。结合金提纯每批次产出铂钯精矿约35 kg,取每批次铂钯精矿处理量35 kg。

根据以上两个条件,可计算出槽体体积为:V有效=V矿+V液=35/1.75 +35×5/1=195 L。取槽体几何体积有效率为0.75,得出:V几何=V有效/0.75=195/0.75=260 L。

根据现场场地情况,取槽体规格为φ内700 mm×700 mm 的搅拌槽。

搅拌槽的其他性能为:1)规格为椭圆球底,带搅拌器;2)介质为盐酸、王水、溴酸钠、氨水等;3)工作压力为常压;4)工作温度为25~100 ℃;5)加热方式为隔层蒸汽(0.6 MPa)加热,冷却方式为工艺水冷却;6)材质要求为钛材;7)搅拌装置包括钛材搅拌桨、变频电机。

2.2.2.2 真空过滤器性能

1)几何体积V几何为596 L,有效容积V有效为400 L,规格为φ内1 000 mm×760 mm,椭圆球底,底端放液;2)介质为盐酸、王水、溴酸钠、氨水等;3)工作温度<90 ℃;4)耐负压-100 kPa。

2.2.2.3 泵体

采用真空泵1 台、流量4 m3/h 的输送泵5 台。

2.3 经济效益分析

根据企业未来扩建生产计划,这套工艺设备系统可实现年处理700 kg 铂钯精矿的目标,按现有铂钯精矿的铂平均品位1.80%、钯平均品位15.61%,铂钯提纯的铂、钯回收率设计目标分别为95.0%、98.5%以上,可知每年可产出12.0 kg 铂粉、107.6 kg钯粉。

2.3.1 预计收益情况

参照上海有色金属网价格,铂、钯价格分别为200 元/g、550 元/g,铂外售价值为12×1 000×200=240 万元;钯外售价值为107.6×1 000×550=5 918 万元。

因此,项目投产预计年可增加销售收益约6 158万元(未计算金、银回收收益)。

2.3.2 投资及生产成本

每年的投资及生产成本见表2。

表2 年投资及生产成本 万元

因此,效益投入比为:6 158 万元/67 万元=92,即效益是投入的92 倍。

由此可知该项目具有良好的经济效益,此工艺工业化推广是可行的,能够及时回收铂钯精矿中的铂、钯等贵金属,为企业创造新利润点。该项目已完成建设,并投入生产,各项指标均达到设计要求。

3 结束语

针对某企业的铂钯精矿原料特性设计铂、钯提纯工艺,并进行设备选型、工业化设计和经济效益分析。根据生产数据统计分析,铂、钯回收率分别达95.0%、98.5%以上,铂、钯产品质量均达到99.0%以上。对于未来年产阴极铜28 万t 的铜冶炼企业,该工艺年可回收12.0 kg 铂粉、107.6 kg 钯粉,年增加收益6 158 万元,设备及场所改造投资成本约67万元,收益是投资的92 倍,经济效益明显。随着操作人员精细化操作能力的提升,铂钯提纯在回收率及产品质量均有进一步提升的空间。

铂钯精炼提纯工艺实现产业化生产,有效解决提升企业充分利用矿产资源的能力,使其在行业中的竞争力得到有效提升。