移动筛板床式渗出器在糖厂的应用(二)

2021-05-08梁益宙

梁益宙

(中成进出口股份有限公司,北京 100011)

3.2.2 采取的措施

为了减少渗出器的“积水”问题,有条件可以对设备结构进行改造的糖厂,也可以采用以下几种方法。

3.2.2.1 增加安装翻料机数量

一般目前新安装的渗出器都会配置有翻料机,翻料机的数量却各不相同。如果糖厂的榨蔗量大,要求加快过料速度,增加安装一些翻料机是最经济的选择。这个方案既可以让渗出器内的喷淋汁快速通过蔗层,还可以通过翻料的作用,使得蔗料能够充分与喷淋汁接触,对糖分的析出非常有效。

3.2.2.2 改变翻料机安装的布局

目前很多渗出器安装的翻料机都是螺旋上升形状的机器,目的是将蔗料翻身与喷淋汁接触表面更多。但是实际上翻料机也是可以考虑同时设计成有挤压作用的。所以建议翻料机安装要讲究以下几点。

第一,成对安装。可以通过将两个翻料机的螺纹螺距设计为不同的尺寸,旋转方向相反,那么旋转工作的过程当中,两个螺旋叶片间的蔗料体积就会不停的发生变化,从而达到一定的挤压目的。这样两个翻料机之间形成机械挤压效应,就可以把甘蔗纤维进一步挤破,将纤维中深层的蔗糖分释放出来,对提高渗出器的抽出率非常有效。

第二,分散布局。目前的翻料机一般都是设计成一排,设计目的为:一是让蔗料可以进行翻转;二是可以将蔗料理平。统一设计成一排形式的位置还能节省安装费,也可以达到挤压的目的。但实际的生产运用中,翻料机的理平功能往往作用不大。因为蔗料的表层是否水平,主要还是依靠入料口的布料机进行控制的。而蔗料经过翻料机之后,会形成一排排的沟壑。所以最佳的方法是将翻料机分散而且成对的布局安装在整个渗出器平面上。这样可以有效的利用每一个点的翻料作用,每一个平方米都能有翻料机在附近,喷淋汁很容易的渗滤进到蔗层当中,降低蔗料中的蔗糖分释放阻力,降低形成“积水”的机率,提高过料速度,提高抽出率。

第三,安装位置适宜对正喷淋汁下降点。当翻料机进行挤压蔗料的时候,蔗丝纤维内的蔗汁会被挤出来。纤维有一定的弹性,类似海棉的物理性质,所以蔗料在被挤压后会发生重吸引效应。为方便喷淋汁对蔗层的渗滤作用,当安装的翻料机正对着布水槽的落水点时,甘蔗纤维内的糖分子刚刚挤压出来,那么喷淋汁正好可以进入纤维内,也就达到了低纯度的汁或者热水把高纯度的糖分释放出来的目的。

3.2.2.3 安装中部打散机

目前对大榨量的糖厂,渗出器一般都是对宽度进行增大,长度变化不大,因为安装的喷淋泵数量都差不多。其实对大型糖厂,渗出器更适合设计成一个细长型的长方体。链板的重量和功率增加不多,但是长度增加之后就可以同时在渗出器的中部多安装一台打散机。打散机是对于翻料机的一个补充,翻料机只能是纵向的翻料,但是为了保护筛板,设计的翻料机较难将蔗料翻到底部。因此,安装打散机就可以很好地解决这个问题,而且安装后,基本不会发生“积水”问题,蔗料表层也会更加平整,方便压力水鼓安全高效工作。

3.2.2.4 混合汁布水槽的双向流汁布置

糖厂中使用的很多混合汁布水槽都是使用钢管来制作的,方便简单,减少死角。也有一些是使用钢板做成方形的槽。但是很多布水槽都是只能往一侧流出汁而不能两边出汁,这种方式有一定的缺点,因为喷淋的面积越宽广,渗滤的速度就会越快,对蔗料的喷淋就越充分,糖分的释放也更快捷,所以布水槽应该设计成双向流汁。

3.3 渗出器“冒汁”

渗出器出料口“冒汁”的问题,很大原因是因为渗出器的“积水”问题引起的。当然也不排除有时候是因为蔗料放置不平衡,导致喷淋混合汁从入口处溢流至出口处。将此问题单独研究,“冒汁”问题一般都是“积水”问题的后反应,但是影响范围不同,解决的方案也并不相同。渗出器的“冒汁”不但会直接造成糖分的损失,收回的降低,还会引起渗出器出料皮带的积水打滑现象;另外因为蔗料含水过多,脱水压榨机超负荷运行等问题。严重的情况会使脱水榨机的底梳梳桥受压断裂。一般解决此问题有以下几个方案。

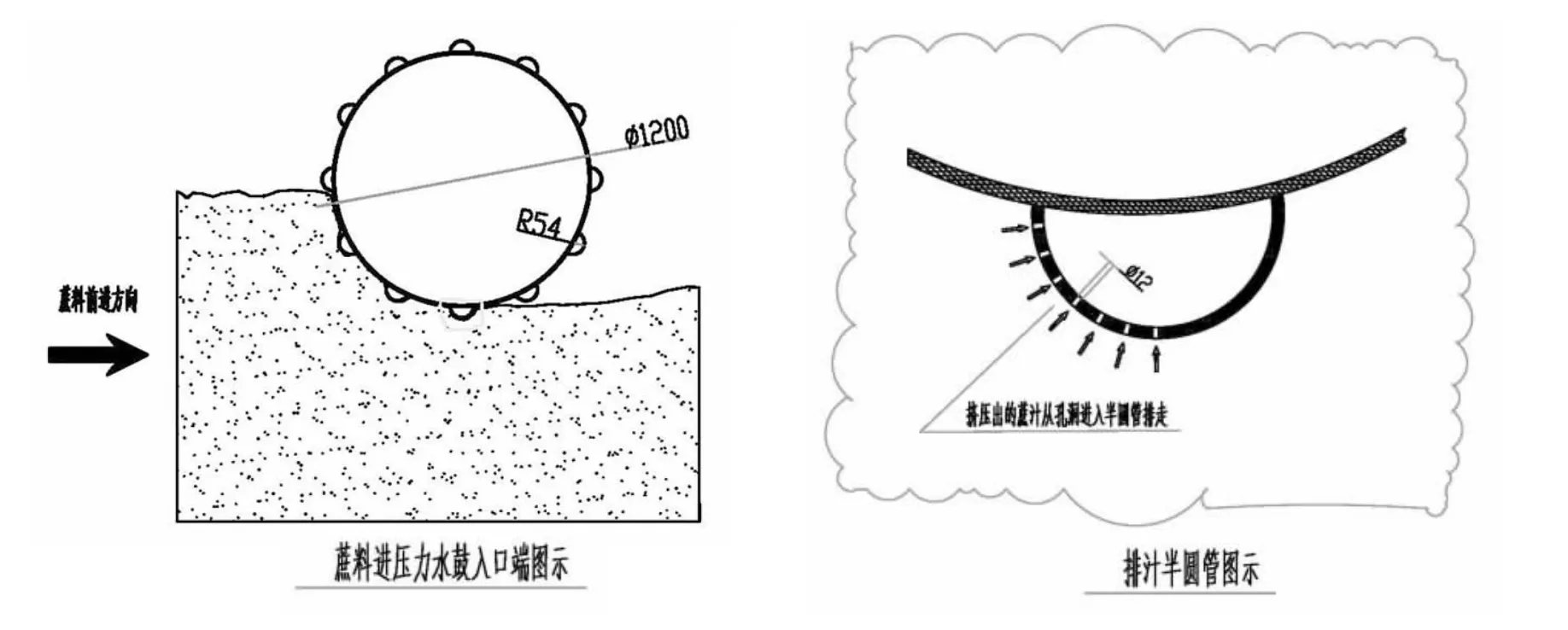

图4 压力水鼓增装排汁半圆管

3.3.1 调整压力水鼓的重量和位置

解决渗出器出料口“冒汁”最常用的方法是调整压力水鼓的重量和位置。发现蔗料不平衡或者蔗料料位过低,可以通过此方法来达到减缓目的。调整压力水鼓的重量就是给压力水鼓多加一些水;压力水鼓的上升和下降都会设置一个插销位置进行横向位置的束缚,可以进行调整。调整后压力水鼓的压力可以将蔗料中大部分的汁挤压出来,这样即使发生了“积水”情况,只要蔗汁不大量越过压力水鼓,就不会形成“冒汁”事故。

3.3.2 制作排汁半圆管

在压力水鼓上制作排汁半圆管,如图4所示。压力水鼓一般是用不锈钢管制作,直径为800mm~1500mm。直径越大,装水越多,重量越大,但是转鼓受力的切入角度却越小,对转鼓的阻力越小。生产实践中,蔗汁虽然在压力水鼓入料端就被压出来,但是因为挤压出来的蔗汁排汁不顺畅,很快就又被重吸收回去。如果挤压出来的蔗汁量很多,液位高,这部分蔗汁就有可能会越过压力水鼓的出料端,而发生“冒汁”的现象。只有及时的排走挤压出来的蔗汁,压力水鼓才能发挥很好的效果。最佳的方法就是在压力水鼓上制作一圈的排汁半圆管,而且需要将压力水鼓的直径端面两侧的渗出器面板换成排汁筛板,以方便蔗汁排出。排汁的半圆管,用Φ108×5的不锈钢管切开制成两半。在半圆管的入料一侧每隔10cm设置一排Φ12的孔,出料端的这一侧则不开孔。

排汁半圆管的工作原理:当压力水鼓开始挤压蔗料层的时候,蔗汁便会从孔洞进入到这个排汁半圆管中;当挤压达到最大的位置时,这时候的蔗层受力最大,压缩达到最大强度,蔗汁可以分流走;当蔗料层离开压力水鼓时,纤维的弹性会让蔗料发生重吸收效应,所以管的另一侧不开孔,避免蔗汁再次被蔗料吸收回纤维当中。蔗料在压力水鼓的中心线两侧,一侧形成了湿料侧,一侧是干料侧。蔗汁进入排汁半圆管后,便会顺着这个管流到管径的两端,从渗出器的侧面筛孔板处流走,达到了固液分离的目的。

3.3.3 安装出料器链板式输送机

渗出器出料口适宜安装链板式输送机,链板式输送机底板利用打孔的筛板制作,孔板下面是一个汁槽层,跟随蔗料溢流出渗出器的混合汁可以随时从这个孔板处流下,进入汁槽层内,再泵送回渗出器内。这样的设计就可以将蔗料和混合汁分离。现有的出料口一般为皮带输送机,容易发生打滑。当泥砂含量多时,渗出器可能会发生“冒汁”现象。

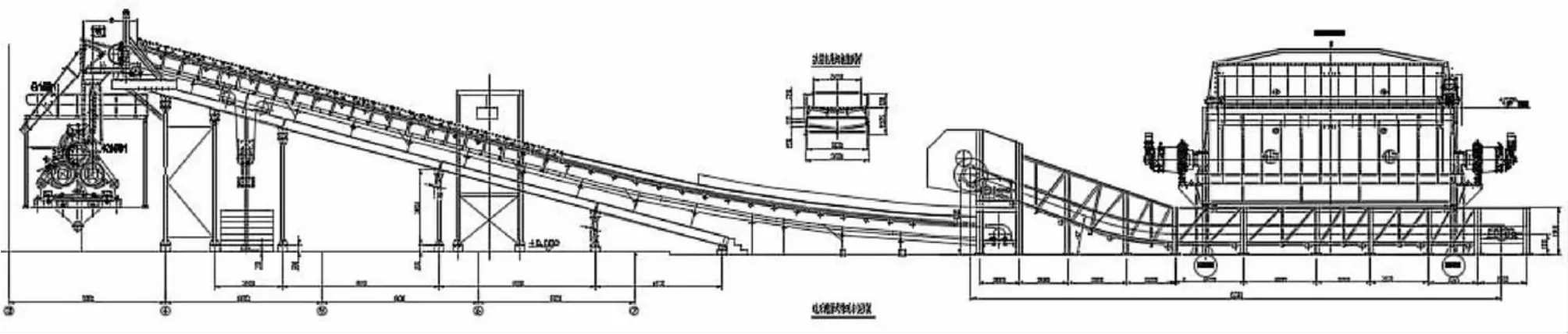

在渗出器出料段安装链板式输送机,如图5所示。安装链板式调速输送机是可以很好的综合解决“冒汁”和“出料”问题,但是投资额较大。

图5 渗出器出料段安装链板式输送机示意图

3.4 渗出器过料时间长导致蔗糖分转化较多

一般渗出器的过料时间设计得较长,为2~3小时。主要原因是渗出器的工作原理导致:一是渗出器需要安排更多的时间过料,这样可以让热水或者低浓度糖汁有充足的时间渗透进蔗料内部,把蔗丝中的糖分溶解出来;二是渗出器的结构布局本身就是需要将混合汁多次往复渗透,才能更好的将糖分抽提出来。而“机械压榨法”则是通过榨机的碾压,直接将甘蔗纤维里面的糖分挤压出来,时间短,效率更快。

渗出器的最主要的操作参数有两个。一个是运行的带速;另一个是蔗层的厚度。为保持渗出器的正常运行,最重要的是每个班都要求蔗层厚度恒定不变,这样压力水鼓就能发挥正常的作用。当榨量调整时,只需要将运行带速相应调整快慢即可。单纯调整带速,就可以减少渗出器的过料时间,提高效率。但是实际运用中,蔗糖分的抽出率和榨量总是相互抑制。原则上,只要平衡好“时间的增加对提高的糖分抽出率”和“时间的增加过程蔗糖分在渗出器中转化的速度”两者的关系。建议在每一组渗淋泵安装采样管,生产稳定时抽取每一级的混合汁进行化验比对纯度和锤度。生产正常时混合汁纯度降在2AP以内。如果纯度降超过了2AP,那么就要考虑是不是渗出器内停留时间过久,慢慢摸索出最适合本厂的渗出时间。

3.5 渗出器单边动力的力距过大

因为渗出器内部容积大,蔗料多,所以整体运行重量非常大,满负荷时启动力距会非常大。按OMOKURAZ3糖厂渗出器的尺寸,长度70多米,蔗料有效容量长度有49.8米,宽12.38米,蔗料高1.5米进行计算,蔗料体积是924.786m3,蔗料密度按1.10t/m3计算,那么光是蔗料的总重量就有1017.26吨,再加上链条等其它传动装置的重量,总重量则超过1300吨。如此大的重量需要进行拖动是受力非常大的。旧式的渗出器为了避免单边动力的受力不均匀问题,一般是设计一个巨型的传动轮,如图6所示。一方面可以进行变速比调整;另一方面是平衡单边力距对轴承座带来的伤害。

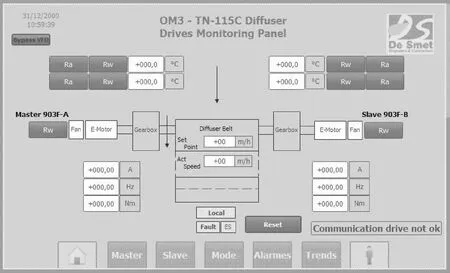

改造此类渗出器的方案,可以参照DE SMET公司的设计理念,通过最新的同频调节器,利用双边电机动力驱动即如图7所示,安装节能、高传动比的减速箱,系统自动控制一键启动,使用方便,非常值得行业推荐。同频双驱动传动系统控制器面板界面图,如图8所示。

图6 某糖厂巨型传动链轮实物图

图7 同频双驱动传动控制的渗出器示意图

图8 同频双驱动传动系统控制器面板

4 结语

本文通过对渗出器两年的生产使用情况以及遇到的问题进行了总结分析,深入发掘问题的根源和提出相对应的解决思路,渗出器的设计和利用又将提升一个新的台阶。渗出器一直困扰糖业界的出料不均、“积水”、启动力距大和“冒汁”等问题,都得到了很好的改进和改造。通过对几种渗出器的比较,可以扬长避短的去选择和安装不同的部件,以达到最适合本厂的工艺条件。通过分析渗出器的问题时,也给选择渗出器的客户提供新的工艺路线。另外,对于国内一些计划进行扩建的小厂,可以参考“将1#~3#榨机改造成渗出器,保留4#~5#榨机”的方式进行改扩建。