面向钛合金微细铣削的等离子体电解氧化膜层的制备与性能分析

2021-05-08胡益忠孟建兵栾晓声程祥董小娟张宏伟曲凌辉魏修亭

胡益忠,孟建兵,栾晓声,程祥,董小娟,张宏伟,曲凌辉,魏修亭

面向钛合金微细铣削的等离子体电解氧化膜层的制备与性能分析

胡益忠,孟建兵,栾晓声,程祥,董小娟,张宏伟,曲凌辉,魏修亭

(山东理工大学 机械工程学院,山东 淄博 255000)

目的 降低TC4钛合金微小零件的铣削难度,提高表面加工质量和加工效率。方法 采用以NaAlO2为主要成分的电解液,借助等离子体电解氧化(Plasma Electrolysis Oxidation, PEO)作用,在TC4钛合金表面原位生长厚度约为20 μm的疏松多孔氧化膜层。分别使用扫描电子显微镜、X射线能谱仪对氧化膜层的结构和组成进行表征,采用测力仪、白光干涉仪对氧化膜层微细铣削时的切削力和表面粗糙度进行测量。结果 氧化膜层为TC4钛合金原位生长所得,厚度较为均匀,约为20 μm。结构疏松多孔,孔隙率高,孔洞分布较为均匀,与基体结合力差。与TC4钛合金相比,氧化膜层的弹性模量和硬度分别降低了79.8%和75.0%;相同切削参数下,三向铣削力分别降低了91.90 %、78.13 %和42.62 %,表面粗糙度值减小了52.6%。 结论 该氧化膜层较传统膜层而言,有更加疏松多孔的结构,强度更低,可明显降低微细铣削的三向力,加工表面粗糙度明显降低,且无明显的顶部毛刺。该方法显著降低了TC4钛合金微细铣削的加工难度,有效改善了加工表面质量,验证了等离子体电解氧化的方法用于辅助铣削TC4钛合金的可行性。

钛合金;等离子体电解氧化;氧化膜层;微细铣削;铣削力;表面质量

钛合金的密度一般在4.5 g/cm3左右,仅为钢的60%,比强度却是铝合金的1.3倍、镁合金的1.6倍、不锈钢的3.5倍,被广泛应用于航空、航天、船舶、化工、汽车、医疗等领域[1-6],是制造微喷嘴、微泵叶轮、心血管支架等微小型零件的理想材料之一[7-10]。目前,钛合金微小零件的加工方法主要包括微机械加工、载能离子束加工、微细电火花加工、微细电解加工、激光加工等方式[11-15]。其中,载能离子束加工具有能量密度高、能量时空可控等优点,但存在设备贵、成本高、效率低等问题[16-17];微细电火花加工的表面精度高,但存在电极损耗严重、表面粗糙度高等不足[18-20];微细电解加工可以批量加工,加工效率高,无变形,但存在杂散腐蚀、电场分布不均匀、小间隙内电解液更新不及时等局限[21-24];基于热方式去除的激光加工方法单点加工速度快,加工效率高,但已加工表面容易产生微裂纹、重凝层等缺陷[25-28]。

以微细铣削为代表的微机械加工技术能够以较高的速度加工出形状复杂、精度较高的三维微小零件,因而具有更广泛的应用前景。然而,钛合金本身具有粘、韧、弹以及高化学活性等特点,是一种典型的难加工材料[29-32]。由于比热小,钛合金加工时局部温度上升快,产生的热量很难通过工件释放;由于弹性模量低,已加工钛合金表面容易回弹;由于化学活性强,高温下,钛合金极易与氧、氢、氮发生作用,降低塑性。这些难加工特性以及微切削刀具尺寸小、刚性弱的特点,将导致钛合金切削刀具磨损的加剧、已加工表面质量的恶化、刀具寿命的降低等问题[33-35]。

针对上述问题,本文提出一种等离子体电解氧化辅助铣削的方法,用于钛合金微细加工中。首先,采用以铝酸盐为主要成分的电解液,借助等离子体电解氧化作用,使得TC4钛合金工件表面生成低强度、低硬度、易铣削的蓬松氧化膜层。然后,对该氧化膜层进行干式微细铣削,并分析氧化膜层的形貌和成分与切削载荷的内在本质联系,揭示氧化膜层对切削力和表面粗糙度的影响规律,为后续开展基于等离子体电解氧化的钛合金复合微细铣削提供依据和支撑。

1 试验过程

1.1 等离子体电解氧化辅助微细铣削工艺原理

等离子体电解氧化辅助微细铣削加工工艺中的材料去除过程如图1所示。材料去除过程分为2个阶段。在第一阶段,难加工的TC4钛合金(图1a)待加工区域被等离子体电解氧化为疏松多孔的低强度膜层(图1b),用微细铣刀以轴向切深为15 μm的加工参数去除大部分的氧化膜层(图1c),随后将留有5 μm亚表层的加工材料再次进行等离子体电解氧化以形成新的低强度膜层(图1d),再次进行微细铣削(图1e)。经过多次“等离子体电解氧化-微细铣削”循环加工后,材料的大部分加工余量被去除。第二阶段,用微细铣刀以轴向切深为25 μm的加工参数一次性去除膜层的表层、亚表层和少部分未被氧化的基体材料(图1f),并以此获得最终的精加工表面。

1.2 试验装置

采用如图2所示的等离子体电解氧化装置。其中,氧化电源为NHYWYDM750-5系列双脉冲电源,考虑到实际生产作业中的能耗问题,本试验采用恒压输出模式。钛合金工件和不锈钢板分别接氧化电源的正极和负极,即钛合金作阳极,不锈钢板作阴极,并一起浸入盛有电解液的氧化槽中。此外,分别采用搅拌器和冷却液外循环系统对电解液进行搅拌和冷却,从而实现电解液浓度均匀化和温度控制。

图1 材料去除过程

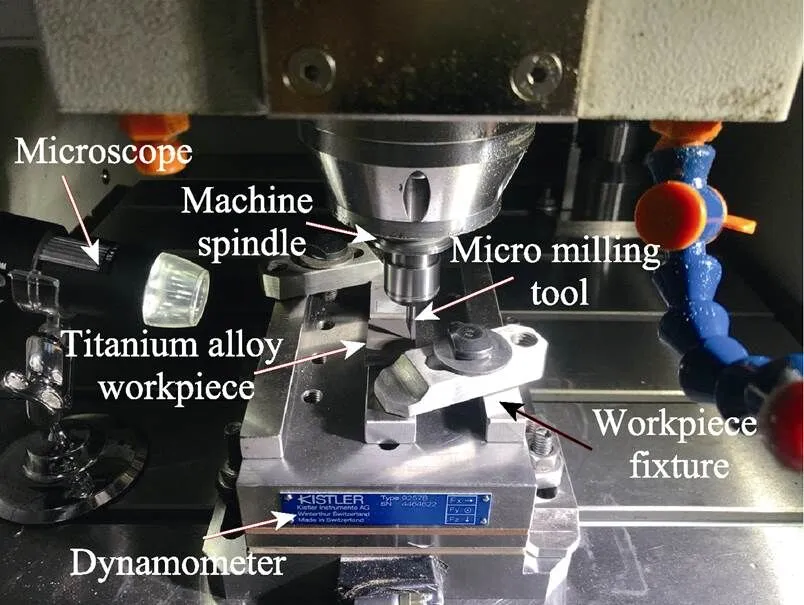

等离子体电解氧化完成后,采用如图3所示的精密雕铣加工中心(Carverp MS23-A8)进行钛合金氧化膜层的微细铣削。其中,机床运动轴均安装了高精度光栅尺,保证了定位精度在0.1 μm,轴向与径向跳动均小于1 μm。TC4钛合金导热系数小、弹性模量低和化学活性高的特点,导致在微细铣削时热量在刀尖位置过于集中,因此对TC4钛合金微细铣削应选用红硬性好、抗弯强度高和导热性好的硬质合金刀具。本试验选用Yilin 550系列直径为0.6 mm的TiAlCN涂层硬质合金双刃平头微铣刀。该刀具的氮化铝碳钛涂层可提高刀具的表层硬度,降低刀具和工件的摩擦系数,能有效减少因钛合金化学活性高而产生的粘刀现象。

图2 等离子体电解氧化示意

图3 钛合金微细铣削装置

1.3 试验材料

工件材料采用30 mm×20 mm×2 mm的未经热处理的TC4钛合金,其化学成分和材料性能分别见表1、表2。TC4钛合金经400#、600#、800#、1000#、1200#砂纸依次打磨后,分别在酒精、丙酮和去离子水中进行15 min的超声清洗。晾干后,浸入含有NaAlO2、(NaPO3)6、KOH的电解液中进行等离子体电解氧化处理。

表1 TC4钛合金的化学成分

Tab.1 Chemical composition of titanium alloy wt.%

表2 TC4钛合金的力学性能

Tab.2 Mechanical properties of TC4 titanium alloy

1.4 试验参数

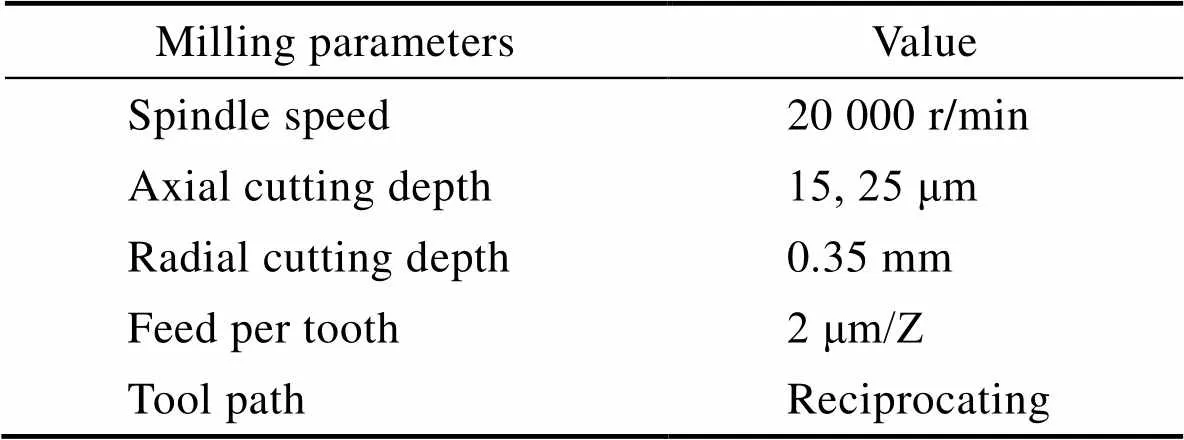

通过前期试验,确定NaAlO2、(NaPO3)6、KOH混合溶液作为电解液,浓度分别为0.12、0.02、0.04 mol/L。对浸入电解液中的钛合金和不锈钢板之间施加双脉冲电源,进行等离子体电解氧化处理(工艺参数见表3)。然后,对氧化膜层进行干式微细铣削试验,并与等离子体电解氧化处理前的TC4钛合金铣削结果进行对比分析。参考TC4钛合金传统微细铣削的加工参数[36],结合微细铣刀的刀具特点和加工材料的力学性能,对加工参数进行了优化调整,并确定了微细铣削参数(见表4)。其中,15 μm的轴向切深参数用于循环铣削过程中对氧化膜层的去除加工,25 μm的轴向切深参数用于第二阶段的精加工。为了提高对刀精度,配置了显微对刀模块。为避免氧化层向外膨胀进而影响对刀精度,先在钛合金工件的未氧化区域进行对刀,然后再移动至氧化区域进行微细铣削加工。

表3 等离子体电解氧化工艺参数

Tab.3 Process parameters of PEO

表4 微细铣削加工参数

Tab.4 Parameters of micro-milling

1.5 试验表征

等离子体电解氧化辅助微细铣削加工中,刀具主要用于去除疏松多孔的低强度氧化膜层,通过多次循环加工,达到较大的加工余量去除的目的。只有在最后一次氧化后的铣削加工中,刀具才直接参与铣削少量TC4钛合金基体材料。因此,试验仅对循环铣削加工过程中的铣削力、切屑和顶端毛刺进行了测量,对第二阶段完成后的精加工表面进行粗糙度分析。

采用quanta 250场发射环境扫描电子显微镜对等离子体电解氧化后的TC4钛合金表层、亚表层、截面的微观形貌分别进行表征,使用quanta 250自带的EDS能谱仪对氧化层、亚表层元素组成进行检测。考虑到试样在打磨过程中会引入砂纸或磨料成分中的元素,而对EDS能谱分析结果造成影响,在表征前对试样进行20 min的超声清洗。借助Rtec up系列白光干涉仪测量钛合金工件铣削后的三维轮廓,并得到表面粗糙度值。在HYSITRON TI980纳米压痕仪上,完成钛合金氧化膜层弹性模量和硬度测量,并对加载载荷随时间、位移的变化过程进行了记录。其中,高载压头为Part number TI0083,加载时间为5 s,保载时间为2 s,卸载时间为5 s,热漂移稳定时间为105 s。此外,铣削过程中采用瑞士Kistler 9257 B型三向测力仪进行切削载荷的检测。

2 结果及分析

2.1 氧化膜形貌

采用表3的氧化参数,在高电压、高占空比和较低频率下,TC4钛合金在铝酸盐电解质溶液中形成的等离子体电解氧化膜层是疏松的多孔结构,如图4、图5所示。其中,图4为铝酸盐膜层表层不同放大倍数下的SEM图像;图5a、5b、5c、5d分别为图4a、4b、4c、4d中相同位置处膜层打磨15 μm后,距离基体5 μm处的亚表层SEM图像。

从图4、图5中可以看出,表层和亚表层均相间分布大量因放电击穿而形成的微米级和纳米级的孔洞,呈现出典型的微纳米双重结构。表层微米级孔洞较多,最大孔洞直径4 μm,分布较为均匀,除膜层上表面分布大量纳米级孔洞外,微米级孔洞内壁也存在较多因二次放电击穿形成的纳米级孔洞,在大孔洞周围存在氧化物沉积。这些沉积物是等离子电解氧化过程中,熔融氧化物在局部高温高压的作用下,由放电通道中喷涌出来后,在电解液冷却作用下不完全溶解而得到的。这些氧化物上布满微裂纹,部分裂纹处有沉积物脱落的痕迹,这说明氧化沉积物与膜层结合力较低。部分熔融氧化物回填到已存在放电通道中,导致较小的孔洞被覆盖(图4d),降低了膜层上表面的孔隙率。

从图5a中还可以发现,距离膜层表面5 μm的亚表层存在孔洞分布不均匀现象。这是因为氧化膜层的表层和亚表层没有明显的界限,当打磨膜层至距离TC4钛合金基体5 μm时,图5b中的A区域亚表层并没有完全暴露出来,仍为膜层的表层结构。而图5b中的B区域为暴露出的亚表层结构。如图5d所示,钛合金氧化膜亚表层形貌为层叠状类骨堆积,与氧化膜表层相比,呈现出更加典型的疏松多孔结构。这种结构的孔隙率更高,孔洞间相互连通现象明显,孔洞间无氧化物冷凝的痕迹。

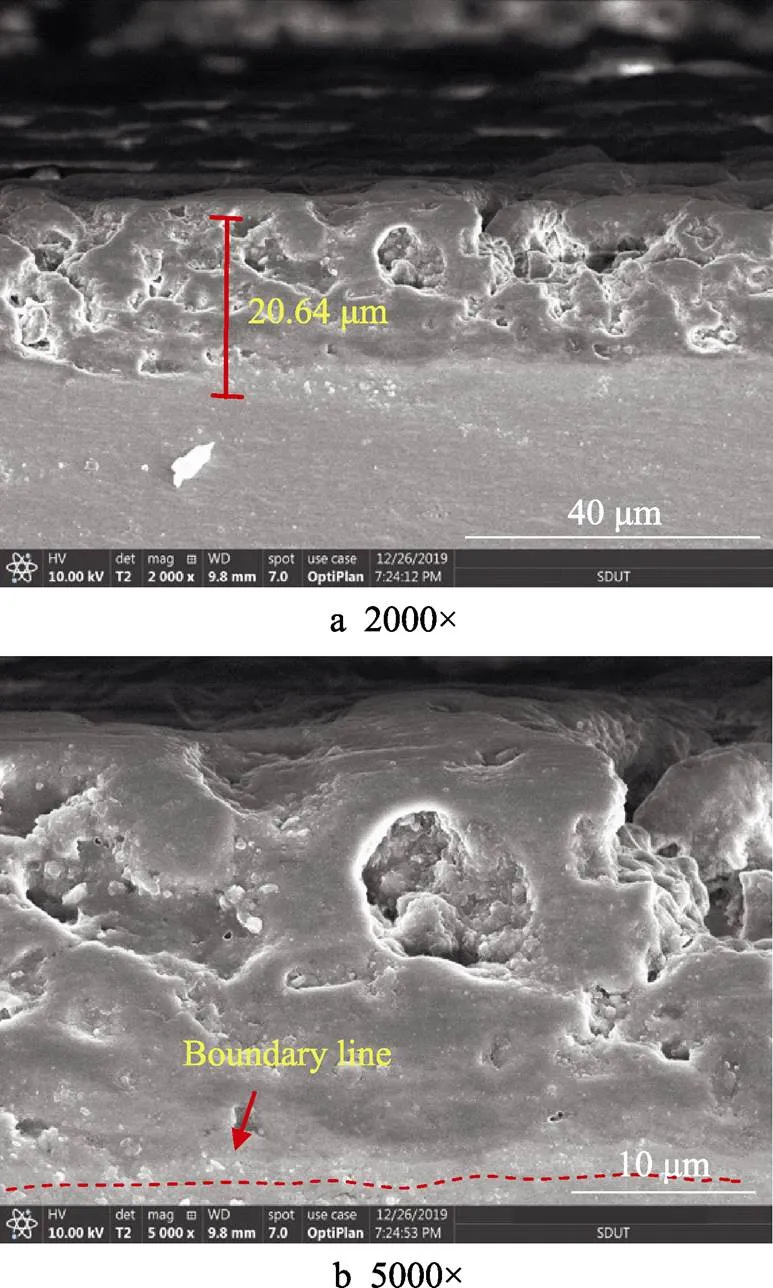

此外,借助钛合金氧化膜层的截面SEM形貌(见图6)可以发现,等离子体电解氧化处理后的TC4钛合金膜层厚度约为20 μm,膜层中除了部分相互独立的放电通道结构外,大量放电通道在膜层内部相互连通,形成贯穿整个膜层的较大通孔。

图4 TC4钛合金氧化膜层的表面SEM形貌

图5 TC4钛合金氧化膜层亚表面的SEM形貌

2.2 氧化膜成分

图7为等离子体电解氧化处理后TC4钛合金表层和亚表层EDS能谱。从图7中可以看出,表层和亚表层的主要元素为Ti,这说明氧化膜层的主要成分为钛合金原位生长所得。此外,表层和亚表层中均引入了大量的O元素和P元素,且含量相近。这是因为电解液在成膜过程中,通过与钛合金基体反应,向膜层中引入了晶态的Al2TiO5、α-Al2O3和γ-Al2O3以及非晶相的C、P、O元素。能谱分析结果还表明,亚表层中的O元素含量比表层高5.56%(质量分数)。这是因为成膜过程中,O元素向膜层内部进行了迁移,亚表层处的氧化反应更加充分。结合氧化膜层亚表层结构比表层更加疏松多孔的特点,可推知膜层在亚表层处强度更低,与基体结合力更差。因此,距离钛合金基体5 μm处作为微细铣削的加工面,对降低微细铣削的铣削力将更加有利。

图6 TC4钛合金氧化膜层截面SEM形貌

图7 TC4钛合金氧化膜层的EDS能谱

2.3 氧化膜强度

借助纳米压痕仪对钛合金等离子体电解氧化膜层的位移-载荷、时间-载荷曲线进行了测试。图8a、8b分别为纳米压痕仪高载压头压入工件2 μm过程中的测试结果。

图8 纳米压痕仪加载测试过程中载荷随时间和位移的变化趋势

由加载段可以看出,未经氧化处理的TC4钛合金,随着压入深度的增加,加载曲线斜率逐渐增大。这表明压入单位深度所需加载力的增长速度是逐渐加快的,压入2 μm时的峰值载荷m为0.320 N。相反,TC4钛合金氧化膜层随着压入深度的增加,压入单位深度所需加载力的增长速度却逐渐变小,其原因在于铝酸盐电解液中生成的钛合金氧化膜层具有内部多孔的疏松结构。在加载结束后,TC4钛合金氧化膜层压入2 μm时的峰值载荷m为0.075 N,其大小仅为基体所需载荷的23.4%,这表明等离子体电解氧化后的钛合金表层变形抗力下降较为明显。

在卸载阶段,膜层和基体均有一定弹性回复。至完全卸载后,钛合金氧化膜层压痕深度回复了0.75 μm,高于钛合金底材的回复量。一般而言,较高的变形系数会增大后刀面和工件的摩擦力,导致铣削力的增大和铣削温度的升高,进而加速刀具磨损和降低表面加工质量。然而,由图8b中的位移-载荷曲线计算得到的TC4钛合金氧化膜层的弹性模量和显微硬度分别为21.13 GPa、1.18 GPa,与氧化处理前相比,分别降低了79.8%和75.0%。

2.4 铣削力分析

鉴于切削力的变化更能直观反映刀具与工件的接触状态,开展了TC4钛合金等离子体电解氧化前后的微细铣削试验。采用表4中的铣削参数和15 μm的轴向切深,进行TC4钛合金试件的顺铣,测力仪记录结果如图9所示。可以发现,等离子体电解氧化处理后的钛合金试件铣削时,、、方向的铣削力分别为0.17、0.42、4.12 N。与TC4钛合金相比,三向铣削力分别降低了91.90%、78.13%和42.62%。可见,尽管氧化处理后钛合金变形系数稍有升高,但是在低强度、低硬度的作用下,TC4钛合金氧化膜层的铣削效果得到了显著改善。

2.5 毛刺和切屑

钛合金弹性模量低的特点和微细铣削尺寸效应的存在,使得钛合金微细铣削时很难避免毛刺的产生,这些毛刺不仅影响加工后的表面质量,对铣削加工过程的稳定性也有不利影响。因此,在微细铣削中应尽量减少顶端毛刺的生成。等离子体电解氧化前后,TC4钛合金微细铣削15 μm后顶部毛刺的表面形貌如图10所示。从图10a中可以明显看出,未经氧化处理的TC4钛合金试件顺铣时,顶部存在大量撕裂状毛刺,最大长度约为50 μm;而逆铣侧毛刺比顺铣侧小且呈波浪状,沿刀具进给方向分布不均匀。然而,由图10b可知,无论是顺铣,还是逆铣,钛合金氧化膜层顶端均无明显毛刺生成。上述结果与TC4钛合金和氧化膜层两种材料的切削变形程度、断裂方式等有关。

图9 TC4钛合金微细铣削的三向铣削力(Fx、Fy、Fz)

图10 TC4钛合金微细铣削的毛刺

TC4钛合金、氧化膜层的切屑生成原理如图11所示。微细铣削时,由于未经氧化的TC4钛合金塑性较高,切削层经过充分变形后,被挤裂形成连续的锯齿状切屑,如图11a所示。部分切屑沿刀具在工件上流动时,没有被切断,而是在钛合金工件顺铣侧顶端形成了片状撕裂毛刺。由于TC4钛合金的剪切变形较大,部分切屑经切削刃的挤压未被切削断屑,从而在逆铣侧形成不均匀的波浪状毛刺,如图10a所示。通常这种切屑冷硬度高,脆且易断,便于处理,但是由于变形相对较大,导致切削力幅值较大且波动明显,会使机床产生振动,进而导致加工表面的粗糙度增大。而TC4钛合金氧化膜层铣削时的切屑为粒状,如图11b所示。这是因为氧化膜层较低的硬度和强度使得在整个剪切面上的剪应力超过了膜层的破坏强度,使切屑沿断裂面完全断开,形成相互独立的小颗粒状切屑。

图11 TC4钛合金微细铣削时的切屑生成示意

2.6 表面粗糙度

在加工的最后阶段需去除部分TC4钛合金基体,以获得最终的精加工表面。采用表4中的铣削参数和25 μm的轴向切深,一次性去除氧化膜表层、亚表层和5 μm的TC4钛合金基体,加工后的表面粗糙度如图12b所示,平均值约为0.09 μm。与未经氧化处理TC4钛合金在相同铣削参数下铣削后的表面相比,平均粗糙度值降低了52.6%。这是因为小颗粒状切屑极易被机床的吹气清洁装置带走,不会造成与刀具粘结和破坏加工表面的现象。此外,尽管这种切屑断裂方式会引起铣削力在切屑断裂时产生较大波动,特别是方向切削力波动较为明显,然而由于氧化膜层具有较低的硬度和强度,的峰值仅为4.12 N,比氧化前TC4钛合金基体的z峰值降低了3.06 N。这种切削力波动较小的现象,能够有效抑制粗糙度值的增加和振纹的产生,从而获得较高的表面铣削质量。

图12 TC4钛合金微细铣削后的表面粗糙度

3 结论

1)借助等离子体电解氧化在TC4钛合金表面原位生长了厚度为20 μm的疏松多孔氧化膜层,该膜层的弹性模量和硬度分别为 21.13 GPa、1.18 GPa,与TC4钛合金基体相比,分别降低了79.8%和75.0%。

2)在15 μm的轴向切深和其他相同切削参数下,氧化膜层、和方向的铣削力分别降低了91.90%、78.13%和42.62%。TC4钛合金等离子体电解氧化膜层的切屑由传统的锯齿状转化为颗粒状,沟槽顶部无明显毛刺产生。

3)采用25 μm的轴向切深和其他相同切削参数进行微细铣削后,具有氧化膜层的TC4钛合金表面粗糙度为0.09 μm,比未经氧化处理的TC4钛合金表面粗糙度值降低了52.6%,从而验证了等离子体电解氧化辅助钛合金微细铣削在降低切削力、提高表面加工质量方面的可行性和有效性。

[1] 梁旭, 蔡重延, 安庆龙, 等. TC4铣削中超临界CO2混合油膜附水滴的冷却润滑性能[J]. 中国机械工程, 2020, 31(3): 328-335.LIANG Xu, CAI Chong-yan, AN Qing-long, et al. Cooling and lubrication performance of scCO2mixed with OoW in TC4 milling[J]. China mechanical engineering, 2020, 31(3): 328-335.

[2] 杨慎亮, 李勋, 王子铭, 等. TC4侧铣表面完整性对试件疲劳性能的影响[J]. 表面技术, 2019, 48(11): 372-380. YANG Shen-liang, LI Xun, WANG Zi-ming, et al. Influence of side milling on surface integrity and fatigue behavior of TC4 specimens[J]. Surface technology, 2019, 48(11): 372-380.

[3] ZHAO B, DING W F, ZHOU Y, et al. Effect of grain wear on material removal behaviour during grinding of Ti-6Al-4V titanium alloy with single aggregated cBN grain[J]. Ceramics international, 2019, 45(12): 14842-14850.

[4] DADGARI A, HUO D H, SWAILES D. Investigation on tool wear and tool life prediction in micro-milling of Ti-6Al-4V[J]. Nanotechnology and precision engineering, 2018, 1: 218-225.

[5] 任冰, 万熠, 王桂森, 等. 医用钛合金表面形貌与成分对生物相容性影响研究综述[J]. 表面技术, 2018, 47(4): 160-171. REN Bing, WAN Yi, WANG Gui-sen, et al. Effects of surface morphology and composition of medical titanium alloys on biocompatibility[J]. Surface technology, 2018, 47(4): 160-171.

[6] CHEN X Z, XU Z Y, ZHU D, et al. Experimental research on electrochemical machining of titanium alloy Ti60 for a blisk[J]. Chinese journal of aeronautics, 2016, 29(1): 274- 282.

[7] SAWANT M S, JAIN N K, PALANI I A. Influence of dimple and spot-texturing of HSS cutting tool on machiningof Ti-6Al-4V[J]. Journal of materials processing technology, 2018, 261: 1-11.

[8] PRATAP T, PATRA K. Mechanical micro-texturing of Ti-6Al-4V surfaces for improved wettability and bio- tribological performances[J]. Surface and coatings technology, 2018, 349: 71-81.

[9] HAGHBIN N, AHMADZADEH F, PAPINI M. Masked micro-channel machining in aluminum alloy and borosilicate glass using abrasive water jet micro-machining[J]. Journal of manufacturing processes, 2018, 35: 307-316.

[10] 张金峰, 封超, 马芸慧, 等. 微铣金属表面微沟槽结构的粗糙度及形貌分析[J]. 光学精密工程, 2018, 26(12): 2998-3011. ZHANG Jin-feng, FENG Chao, MA Yun-hui, et al. Analysis of roughness and morphology of metal surface grooves by micro milling[J]. Optics and precision engineering, 2018, 26(12): 2998-3011.

[11] AHUIR-TORRES J I, ARENAS M A, PERRIE W, et al. Influence of laser parameters in surface texturing of Ti6Al4V and AA2024-T3 alloys[J]. Optics and lasers in engineering, 2018, 103: 100-109.

[12] WANG G Q, ZHU D, LI H S. Fabrication of semi-circular micro-groove on titanium alloy surface by through-mask electrochemical micromachining[J]. Journal of materials processing technology, 2018, 258: 22-28.

[13] BUCIUMEANU M, BAGHERI A, SHAMSAEI N, et al. Tribocorrosion behavior of additive manufactured Ti-6Al-4V biomedical alloy[J]. Tribology international, 2018, 119: 381-388.

[14] CHU X Y, FENG W J, WANG C M, et al. Analysis of mechanism based on two types of pulse generators in micro-EDM using single pulse discharge[J]. The international journal of advanced manufacturing technology, 2017, 89: 3217-3230.

[15] SHEN Y Z, TAO J, TAO H J, et al. Nanostructures in superhydrophobic Ti6Al4V hierarchical surfaces control wetting state transitions[J]. Soft matter, 2015, 11(19): 3806-3811.

[16] CHEN Z J, LIU Y, WU H, et al. Microstructures and wear properties of surface treated Ti-36Nb-2Ta-3Zr-0.35O alloy by electron beam melting (EBM)[J]. Applied surface science, 2015, 357: 2347-2354.

[17] 巩水利, 高巍, 王玉岱, 等. 高能束流加工技术的发展动态[J]. 航空制造技术, 2014(19): 66-69. GONG Shui-li, GAO Wei, WANG Yu-dai, et al. New development of power beam processing technology[J]. Aeronautical manufacturing technology, 2014(19): 66-69.

[18] 许金凯, 马光胜, 于朋, 等. 微细电火花深沟槽螺旋电极钛合金微孔加工[J]. 长春理工大学学报(自然科学版), 2019, 42(6): 29-33.XU Jin-kai, MA Guang-sheng, YU Peng, et al. Micro-holemachining of titanium alloy with micro-EDM deep groove helical electrode[J]. Journal of Chuangchun University of Science and Technology (natural science edition), 2019, 42(6): 29-33.

[19] DONG S L, WANG Z L, WANG Y K, et al. Roll-to-roll manufacturing of robust superhydrophobic coating on metallic engineering materials[J]. ACS applied materials & interfaces, 2018, 10: 2174-2184.

[20] TIWARY A P, PRADHAN B B, BHATTACHARYYA B. Investigation on the effect of dielectrics during micro- electro-discharge machining of Ti-6Al-4V[J]. International journal of advanced manufacturing technology, 2018, 95: 861-874.

[21] YU N, FANG X L, MENG L C, et al. Electrochemical micromachining of titanium microstructures in an NaCl- ethylene glycol electrolyte[J]. Journal of applied electrochemistry, 2018, 48: 263-273.

[22] CHEN X L, QU N S, HOU Z B. Electrochemical micromachining of micro-dimple arrays on the surface of Ti-6Al-4V with NaNO3electrolyte[J]. International journal of advanced manufacturing technology, 2017, 88: 567-574.

[23] LIU W D, AO S S, LI Y, et al. Jet electrochemical machining of TB6 titanium alloy[J]. International journal of advanced manufacturing technology, 2017, 90: 2397- 2409.

[24] FANG X L, ZHANG P F, ZENG Y B, et al. Enhancement of performance of wire electrochemical micromachining using a rotary helical electrode[J]. Journal of materials processing technology, 2016, 227(1): 129-137.

[25] OH N S, WOO W S, LEE C M. A study on the machining characteristics and energy efficiency of Ti-6Al-4V in laser- assisted trochoidal milling[J]. International journal of precision engineering and manufacturing-green technology, 2018, 5(1): 37-45.

[26] HUERTA-MURILLO D, GARCÍA-GIRÓN A, ROMANO J M. Wettability modification of laser-fabricated hierarchical surface structures in Ti-6Al-4V titanium alloy[J]. Applied surface science, 2019, 463: 838-846.

[27] 华希俊, 王成, 郝静文, 等. TC11钛合金表面微凹坑织构皮秒激光加工工艺[J]. 表面技术, 2018, 47(3): 42-47. HUA Xi-jun, WANG Cheng, HAO Jing-wen, et al. Picosecond laser processing technology of micro-dimple texture on surface of TC11 titanium alloy[J]. Surface technology, 2018, 47(3): 42-47.

[28] PATEL D S, SINGH A, BALANI K, et al. Topographical effects of laser surface texturing on various time-dependent wetting regimes in Ti6Al4V[J]. Surface and coatings technology, 2018, 349: 816-829.

[29] FAN Z H, TIAN Y B, LIU Z Q, et al. Investigation of a novel finishing tool in magnetic field assisted finishing for titanium alloy Ti-6Al-4V[J]. Journal of manufacturing processes, 2019, 43: 74-82.

[30] ZHOU C L, WU X Y, LU Y J, et al. Fabrication of hydrophobic Ti3SiC2surface with micro-grooved structures by wire electrical discharge machining[J]. Ceramics international, 2018, 44: 18227-18234.

[31] 张翔宇, 隋翯, 张德远, 等. 高速超速振动切削钛合金可行性研究[J]. 机械工程学报, 2017, 53(19): 120-127. ZHANG Xiang-yu, SUI He, ZHANG De-yuan, et al. Feasibility study of high-speed ultrasonic vibration cuttingtitanium alloy[J]. Journal of mechanical engineering, 2017, 53(19): 120-127.

[32] LIAN Y S, LONG Y Y, ZHAO G L, et al. Performance of CrCN-WS2hard/soft composite coated tools in dry cutting of titanium alloys[J]. Journal of manufacturing processes, 2020, 54: 201-209.

[33] OSMAN K A, YILMAZ V, ÜNVER H Ö, et al. Slot milling of titanium alloy with hexagonal boron nitride and minimum quantity lubrication and multi-objective process optimization for energy efficiency[J]. Journal of cleaner production, 2020, 258(10): 120739.

[34] 马付建, 姜天优, 刘宇, 等. 钛合金曲面超声辅助磁性磨料光整加工材料去除规律及去除函数[J]. 表面技术, 2020, 49(3): 290-299. MA Fu-jian, JIANG Tian-you, LIU Yu, et al. Material removal rule and removal function for ultrasonic assisted magnetic abrasive finishing of titanium alloy curved surface[J]. Surface technology, 2020, 49(3): 290-299.

[35] SUN T, FU Y C, HE L, et al. Machinability of plunge milling for damage-tolerant titanium alloy TC21[J]. The international journal of advanced manufacturing technology, 2016, 85: 1315-1323.

[36] XIA H J, ZHAO G L, YAN J H, et al. Study on laser- induced oxidation assisted micro milling[J]. International journal of advanced manufacturing technology, 2019, 103(1-4): 1579-1591.

Preparation and Performance Analysis of Plasma Electrolytic Oxidation Coating for Micro Milling of Titanium Alloy

,,,,,,,

(School of Mechanical Engineering, Shandong University of Technology, Zibo 255000, China)

The work aims to reduce the milling difficulty of micro parts with TC4 titanium alloy, and improve the surface machining quality and efficiency of TC4 parts. The electrolyte with NaAlO2as the main component was designed, and a porous plasma electrolytic oxidation (PEO) coating with thickness of about 20 μm was grown on the surface of TC4 titanium alloy in situ by means of electrolytic plasma oxidation. The structure and composition of the PEO coating were characterized by scanning electron microscope (SEM) and energy dispersive spectrum (EDS). Meanwhile, the cutting force and surface roughness of the PEO coating during micro milling were measured by force measuring instrument and white light interferometer respectively. The results showed that the PEO coating is obtained by in-situ growth of TC4 titanium alloy, and its thickness is about 20 μm. Furthermore, the structure of PEO coating is loose and porous, the porosity is higher, the distribution of pores is uniform, and the binding force with the matrix is poor. Compared with TC4 titanium alloy, the elastic modulus and hardness of PEO coating were reduced by 79.8% and 75.0%, respectively. Under the same cutting parameters, the three-dimensional milling forces were decreased by 91.90%, 78.13% and 42.62%, respectively, the surface roughnesswas reduced by 52.6%. Consequently, compared with the traditional film, the PEO coating fabricated by electrolytic plasma has a more porous structure and lower strength, which can significantly reduce the three-dimensional force of micro milling, and improve the surface roughness without top burr. This method significantly reduces the machining difficulty of micro milling for TC4 titanium alloy, improves the machining surface quality effectively, and verifies the feasibility of the plasma electrolytic oxidation method used in the auxiliary milling of TC4 titanium alloy.

titanium alloy; plasma electrolytic oxidation; oxide film; micro milling; milling force; surface quality

2020-05-25;

2020-07-15

HU Yi-zhong (1992—), Male, Master, Research focus: surface engineering.

孟建兵(1978—),男,博士,副教授,主要研究方向为先进制造技术。邮箱:jianbingmeng@sdut.edu.cn

Corresponding author:MENG Jian-bing (1978—), Male, Doctor, Associate professor, Research focus: advanced manufacturing. E-mail: jianbingmeng@sdut.edu.cn

胡益忠, 孟建兵, 栾晓声, 等. 面向钛合金微细铣削的等离子体电解氧化膜层的制备与性能分析[J]. 表面技术, 2021, 50(4): 376-384.

TG174.4;TG54

A

1001-3660(2021)04-0376-09

10.16490/j.cnki.issn.1001-3660.2021.04.040

2020-05-25;

2020-07-15

山东省自然科学基金面上项目(ZR2018MEE028);国家自然科学基金面上项目(51775321)

Fund:Supported by the Natural Science Foundation of Shandong Province (ZR2018MEE028) and the National Natural Science Foundation of China (51775321)

胡益忠(1992—),男,硕士研究生,主要研究方向为表面工程。

HU Yi-zhong, MENG Jian-bing, LUAN Xiao-sheng, et al. Preparation and performance analysis of plasma electrolytic oxidation coating for micro milling of titanium alloy[J]. Surface technology, 2021, 50(4): 376-384.