纳米尺度单晶氧化镓摩擦磨损性能试验研究

2021-05-08徐亚萌周海张杰群李永康沈军州

徐亚萌,周海,张杰群,李永康,沈军州

纳米尺度单晶氧化镓摩擦磨损性能试验研究

徐亚萌,周海,张杰群,李永康,沈军州

(盐城工学院 机械工程学院,江苏 盐城 224051)

分析单晶氧化镓在纳米尺度下的摩擦磨损性能,为金刚石磨料对氧化镓晶体的精密研磨加工提供理论依据。在G200纳米压痕仪上,使用Cube Corner金刚石压头,对单晶氧化镓的(010)和(100)晶面进行了摩擦磨损试验,利用原子力显微镜观测试验后的形貌并测量尺寸。在金刚石以不同速度摩擦单晶氧化镓时,(010)和(100)晶面的划痕宽度与摩擦速度的拟合直线的斜率分别4.057 69和7.634 62,深度与摩擦速度拟合直线的斜率分别为0.820 73和0.798 62。以不同载荷摩擦氧化镓时,(010)和(100)晶面的划痕宽度与载荷的拟合直线的斜率分别为47.625和46.750,深度与载荷拟合直线的斜率分别为23.764和31.9546。在多次重复摩擦磨损试验中,摩擦次数从1次增加到10次,划痕的深度从571.22 nm增加到2964.81 nm,划痕宽度从889.34 nm增加到7360 nm。在干摩擦状态下,金刚石压头的摩擦速度对氧化镓的摩擦系数、磨损影响不大。在低载荷下,氧化镓的磨损以塑性变形引起的材料去除为主,在载荷增大到一定值时,磨损转变为脆性材料去除的形式,出现裂纹、剥落和碎屑等,磨损增大。氧化镓(100)晶面由于硬度低、易解理,比(010)晶面更容易磨损。

纳米划痕;摩擦磨损;单晶氧化镓;摩擦速度;垂直载荷;摩擦次数

氧化镓(β-Ga2O3)是一种新型的超宽禁带(约4.9 eV)氧化物半导体材料[1-2]。它具有化学和热稳定性良好、高紫外可见光透过率、低损耗和高耐压等特点,这些优异的物理性质使其在器件方面有着广阔的应用前景,可作为深紫外透明导电氧化物薄膜电极、日盲紫外探测器、场效应晶体管、LED芯片和还原性气体探测器等[3-10]。

氧化镓在器件方面的应用,要求在加工过程中无损伤、有较好的形状精度[11]。氧化镓属于易解理的难加工硬脆材料,在进行精密加工时,存在表面磨粒嵌入的问题,还伴随着解理、划痕和凹坑等缺陷产生,严重影响了加工质量,限制了氧化镓在多个领域的应用[12-15]。氧化镓晶体在不同晶面上的力学性能存在差异,不同晶面的延性域加工深度也不同[16]。因此,只有充分了解氧化镓晶体表面的摩擦磨损特性,才能进一步提高表面质量和加工效率。

目前,国内外许多学者研究了各类材料表面的摩擦磨损行为,但使用的方法和研究侧重点各有不同。杨晓京等[17]对单晶锗(100)、(110)和(111)晶向的表面进行了摩擦磨损试验,结果表明,单晶锗的磨损性能受晶面取向影响较小,摩擦力随着滑动速度的增加而增加,载荷增大到一定值时,晶体表面会发生明显的脆塑转变过渡过程(由塑性变形向脆性破坏转变)。鲁春朋等[18]使用单颗粒划痕试验来研究磷酸二氢钾晶体的摩擦磨损特性,得到不同划痕方向的摩擦因数,及划痕位移的变化对去除方式的影响。Zhang等[19]利用Berkovich和锥形压痕尖端进行纳米刻划,研究磷酸二氢钾的摩擦磨损机理,研究发现,磷酸二氢钾塑性变形的主要机制是晶体的滑移,应变率对微塑性变形的影响不大。

以上摩擦磨损研究工作并未涉及到氧化镓晶体,目前对氧化镓晶体的研究主要集中在晶体的生长方面。虽然对氧化镓(010)和(100)晶面的纳米力学性能的研究已经取得了一些成果,但是还未得出这两个晶面上的摩擦磨损特性[20]。为了探究单晶氧化镓在纳米尺度下的摩擦磨损特性,本工作通过纳米刻划试验技术,使用纳米压痕仪对晶体的两个典型晶面((010)和(100)晶面)进行了刻划试验[21-24],对各个试验条件下的划痕宽度以及深度进行了测量并拟合,得出了可进行比较的量化数据,考察了(010)和(100)晶面在各个试验条件下的摩擦磨损特性以及差距对比,拟为氧化镓晶体的超精密加工提供理论基础。

1 试验

1.1 试验样品

本试验使用中国电子科技集团公司第四十六研究所生产的单晶氧化镓切片,通过单面化学机械抛光法处理,样品表面粗糙度为0.5 nm,尺寸为10 mm×10 mm,厚度为(1500±50) μm,选择抛光后的正面进行试验。样品进行抛光后,使用丙酮超声清洗,去除表面的污渍,然后吹干表面,存放于干燥盒中,试验时取用。

1.2 试验方法

试验中使用的刻划设备为美国Aglient公司生产的Nano indenter G200纳米压痕仪,压头为Cube Corner金刚石。单晶氧化镓的摩擦磨损试验参数见表1。

在刻划试验完成后,采用Bruker公司生产的Dimension Icon原子力显微镜表征划痕形貌。

表1 刻划试验参数

Tab.1 Scratch test parameters

2 结果与讨论

2.1 速度对单晶氧化镓摩擦磨损性能的影响

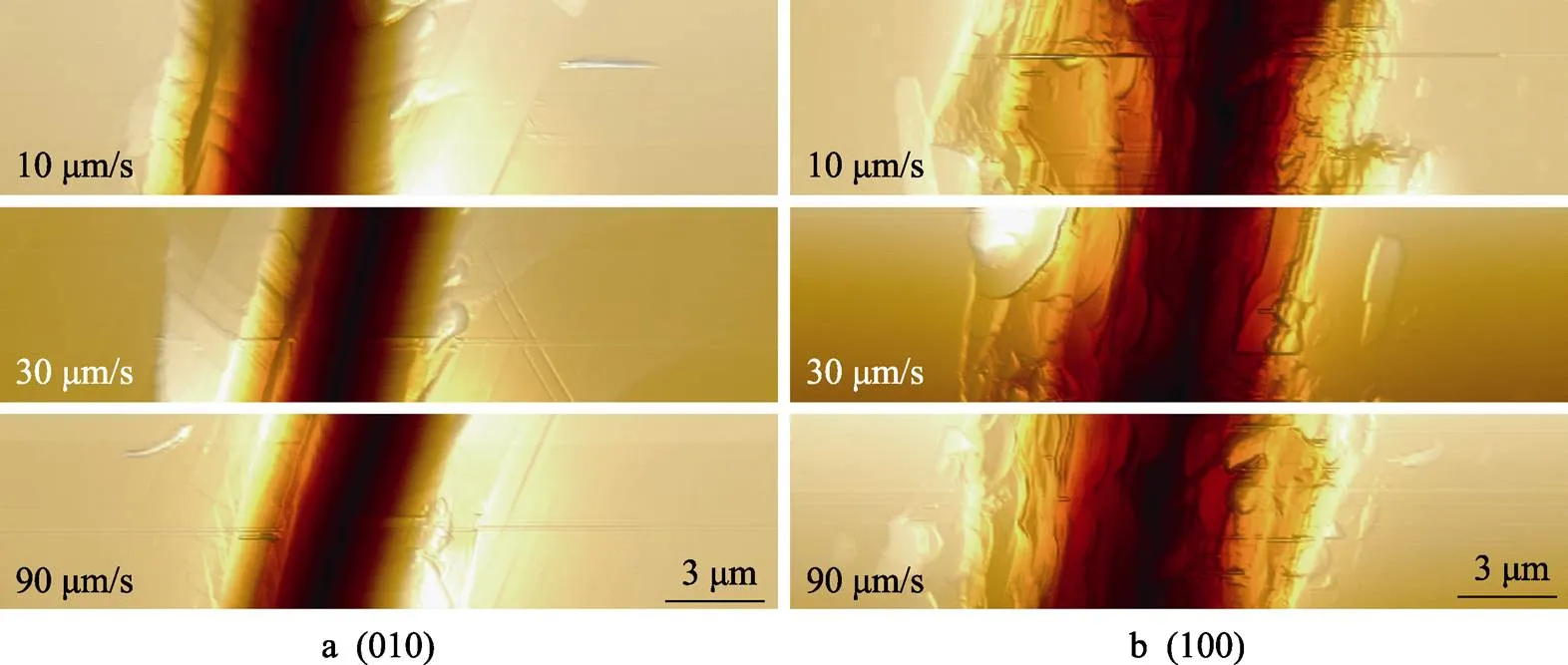

图1为纳米压痕仪上原位相机观察到的不同刻划速度下两个晶面的划痕形貌,在同一晶面下,分别使用10、30、90 μm/s的刻划速度进行摩擦,可以看到三条划痕无明显的区别。而对比(100)晶面与(010)晶面,发现(100)晶面划痕两侧的碎屑堆积更多。图2为使用原子力显微镜观测到的不同速度下两个晶面的划痕形貌。由图2可以看出,同一晶面上,划痕两侧的碎屑堆积量并无明显差距,划痕的深度与宽度区分也不大。(100)晶面较(010)晶面的磨损更为严重,划痕的宽度也更大,划痕的底部和边缘更加粗糙。

图1 不同刻划速度下两个晶面的划痕形貌

图2 不同刻划速度下两个晶面的划痕AFM形貌

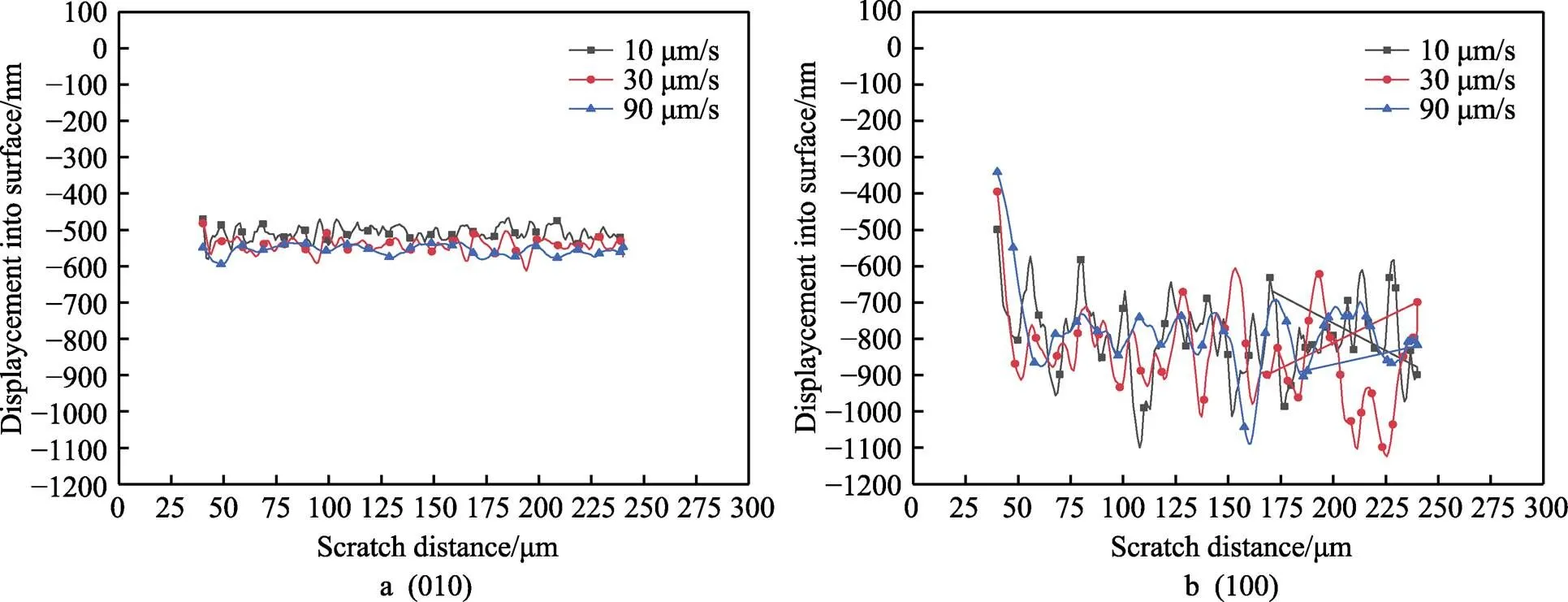

图3为不同速度下两个晶面的划痕深度与位移的关系。发现在(010)晶面上,速度越大,划痕深度越大,但整体的变化不明显。在(010)晶面上,速度从10 μm/s增大到90 μm/s,划痕深度从508.26 nm增大到555.98 nm。而在(100)晶面上,速度从10 μm/s增大到90 μm/s时,划痕深度都在800 nm左右。图4为两个晶面在不同速度下的摩擦力-位移关系,单晶氧化镓(010)晶面的摩擦力随着速度的增加而略微增大,(100)晶面的摩擦力随着速度的增加,变化不明显,稳定在13 mN。

图5为不同速度下两个晶面的摩擦系数与位移的关系。对于(010)晶面,当速度从10 μm/s增大到90 μm/s时,摩擦系数从0.38上升到0.41,影响很小。对于(100)晶面,速度从10 μm/s增大到90 μm/s时,摩擦系数都在0.67上下浮动。这说明速度对(100)晶面摩擦系数的影响比对(010)晶面的影响小。

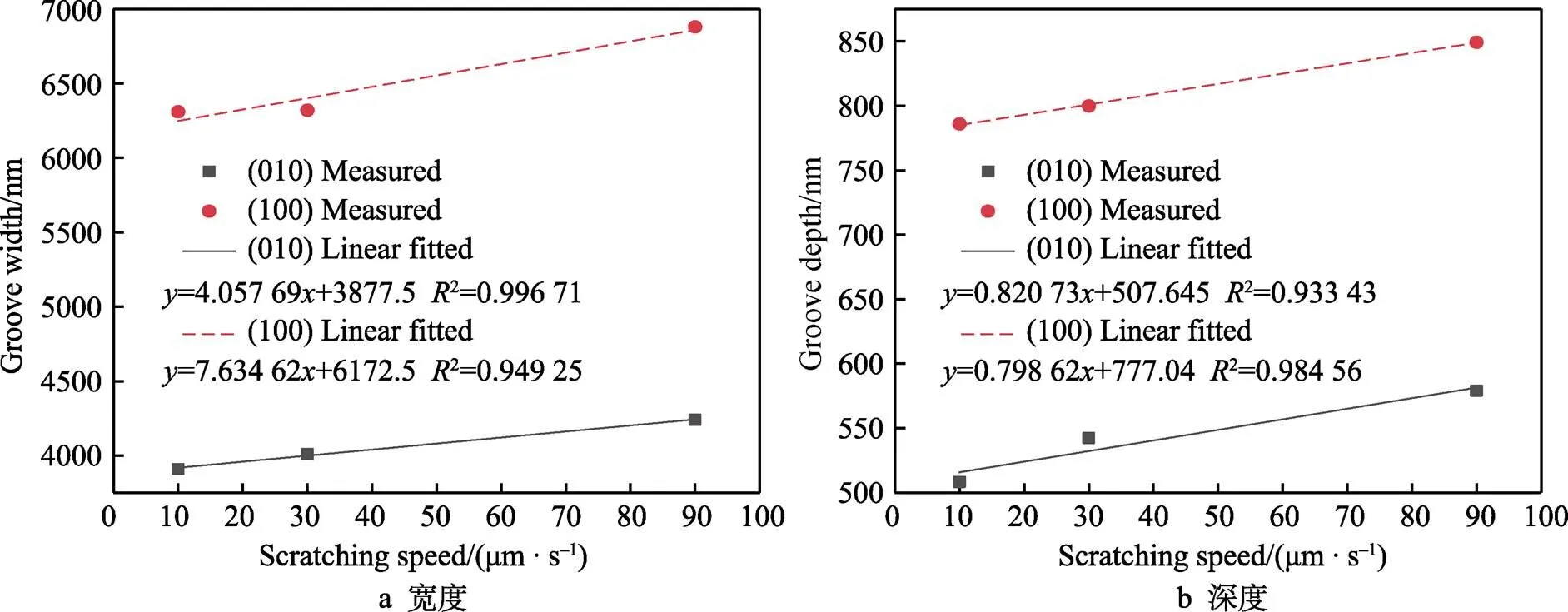

对划痕形貌尺寸的数据进行线性拟合,绘制了速度与划痕深度、宽度的关系曲线,见图6。可以发现,在(010)晶面上,当速度从10 μm/s增大到90 μm/s时,划痕宽度的变化范围为4060~4620 nm,深度变化范围为508.26~555.98 nm,深度、宽度决定系数2分别为0.996 71和0.933 43;(100)晶面上,划痕的宽度变化范围为6310~6880 nm,深度变化范围为785.91~ 849.21 nm,深度、宽度决定系数2分别为0.949 25和0.984 56。分别比较两晶面宽度和深度的拟合曲线斜率,(010)和(100)晶面宽度拟合曲线的斜率分别为4.057 69和7.634 62,由斜率的大小可知,速度对单晶氧化镓划痕宽度影响较小,而两晶面宽度拟合曲线的斜率差异与(100)晶面易解理的特性相关。(010)和(100)晶面深度拟合曲线的斜率分别为0.820 73和0.798 62,两者大小接近,由斜率的大小可知,速度对单晶氧化镓划痕深度影响较小。综上,速度对单晶氧化镓磨损的影响较小。

图3 不同速度下两个晶面的划痕深度与位移的关系

图4 不同速度下两个晶面的摩擦力与位移的关系

图5 不同速度下两个晶面的摩擦系数与位移的关系

2.2 载荷对单晶氧化镓摩擦磨损性能的影响

图7为不同载荷下两个晶面的划痕形貌。在较低载荷下摩擦时,单晶氧化镓表面的划痕形貌细小平整且磨损不明显。随着载荷的不断增大,划痕逐渐变宽变深,划痕两侧的碎屑堆积也变多,磨损更为严重。造成这一现象的原因是,随着压头施加的载荷逐渐增大,单晶氧化镓晶体表面由塑性变形转变为脆性断裂,表面产生裂纹、剥落和碎屑堆积。(100)晶面与(010)晶面相比,(100)晶面划痕两侧的碎屑堆积更多、表面更不平整、损伤更严重。在压头施加的载荷为80 mN时,(100)晶面相对于(010)晶面的损伤更为严重。这与两晶面的硬度相关,(100)晶面和(010)晶面的硬度分别为10.1 GPa和11.4 GPa,(010)晶面的硬度更高[25]。

图6 不同速度下两个晶面的划痕宽度和深度拟合直线

图8为不同载荷下两个晶面的划痕AFM形貌。发现随着载荷的增大,(010)和(100)晶面的划痕逐渐变宽变深,两侧的碎屑堆积变多。在载荷增大到一定程度时,单晶氧化镓表面由塑性变形转变为脆性断裂,划痕两侧有明显的裂纹、断裂和碎屑。(100)晶面与(010)晶面相比较,(100)晶面划痕两侧的碎屑堆积较多,在载荷增大到一定程度时,进入脆性去除区域后,(100)晶面的划痕更深、更宽,摩擦损伤更严重。

图7 不同载荷下两个晶面的划痕形貌

图8 不同载荷下两个晶面的划痕AFM形貌

图9为不同载荷下两个晶面的划痕深度与位移的关系。(010)和(100)晶面都表现为载荷越大,划痕深度越大的现象。在压头施加的载荷较小时,两个晶面划痕深度变化较为平缓,随着载荷的增加,划痕深度波动逐渐增大,在压头施加的载荷达到50 mN时,划痕深度波动剧烈,(100)晶面更为明显。这一现象同样印证了,随着压头施加的载荷逐渐增大,氧化镓晶体的磨损机制由塑性变形转变为脆性断裂和剥落。划痕两侧及底部产生了裂纹、剥落和碎屑等,划刻沟槽的表面粗糙度增大,致使划入深度的变化波动较大。

图9 不同载荷下两个晶面的划痕深度与位移的关系

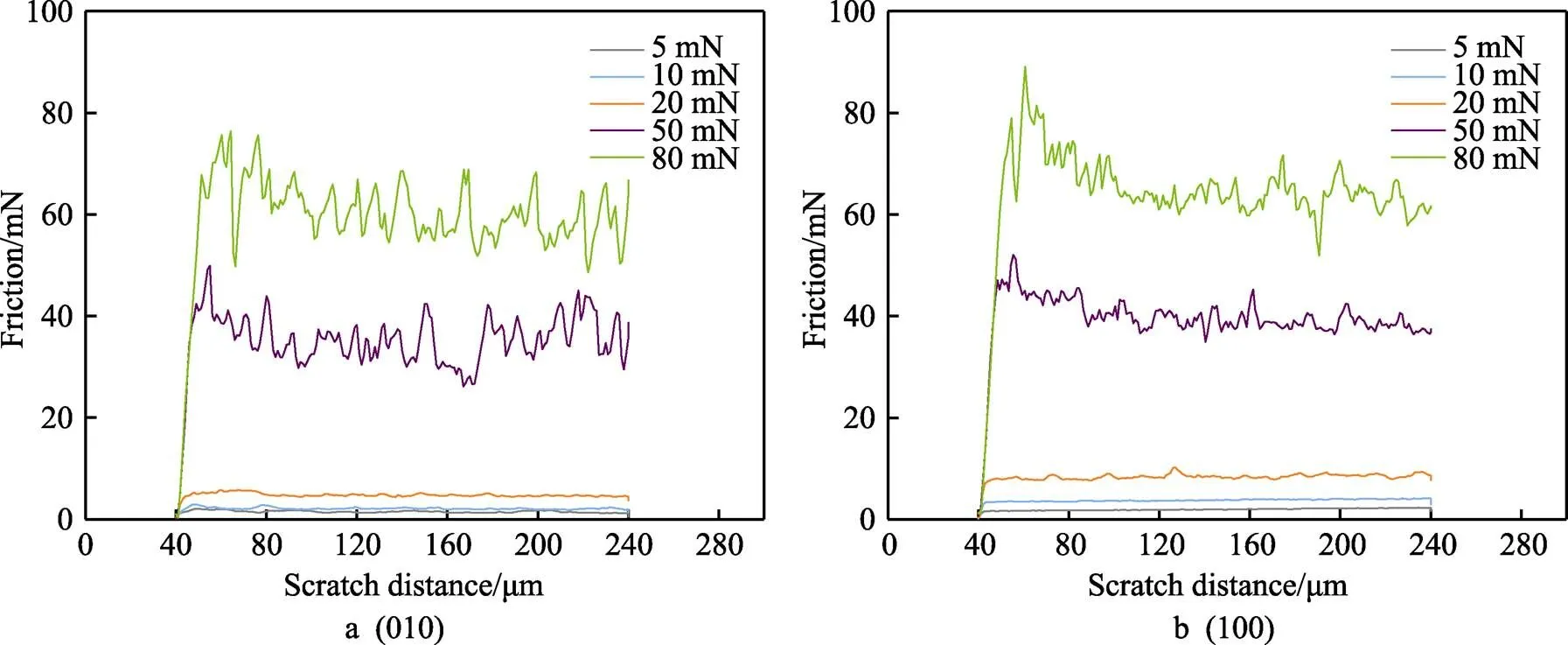

图10为不同载荷下两个晶面的摩擦力与位移的关系。(010)和(100)晶面都表现出载荷越大,单晶氧化镓的摩擦力也随之增大的现象。在压头施加的载荷较小时,两个晶面摩擦力变化较为平缓,随着载荷的增加,摩擦力波动逐渐增大,在压头施加的载荷达到50 mN时,摩擦力波动剧烈,(100)晶面更为明显。这一现象同样与单晶氧化镓晶体的磨损机制由塑性变形转变为脆性断裂和剥落相关。由不同载荷下两个晶面的摩擦系数与位移的关系(图11)可知,在(010)晶面上,当载荷从5 mN增大到80 mN时,摩擦系数从0.38上升到0.78,增幅较大;在(100)晶面上,当载荷从5 mN增大到80 mN时,摩擦系数从0.29上升到0.73,结合图10,说明载荷对(100)晶面的摩擦力和摩擦系数的影响都很大。

图10 不同载荷下两个晶面的摩擦力与位移的关系

对划痕的AFM形貌尺寸进行线性拟合,绘制了垂直载荷与划痕深度和宽度的关系曲线,如图12所示。对比发现,在(010)晶面上,当载荷从5 mN增大到80 mN时,划痕的深度和宽度逐渐增大,宽度变化范围为444~3870 nm,深度变化范围为137.78~ 1830.78 nm,决定系数2分别为0.978 08和0.984 44;在(100)晶面上,划痕的宽度变化范围为575~3890 nm,深度变化范围为238.69~2516.06 nm,决定系数2分别为0.979 946和0.984 56。分别比较两晶面宽度和深度的拟合曲线的斜率,(010)和(100)晶面宽度拟合曲线的斜率分别为47.625和46.750,由斜率大小可知,载荷对单晶氧化镓划痕宽度影响较大,而两晶面在相同载荷下的划痕宽度差异很小。(010)和(100)晶面划痕深度拟合曲线的斜率分别为23.764和31.9546,(100)晶面划痕深度拟合曲线的斜率较(010)晶面更大,说明在相同载荷条件下,(100)晶面划痕更深,磨损更严重。这与(100)晶面的硬度低、易解理特性有关。

图11 不同载荷下两个晶面的摩擦系数与位移的关系

图12 不同载荷下两晶面的划痕宽度和深度的拟合直线

2.3 摩擦次数对单晶氧化镓摩擦磨损性能的影响

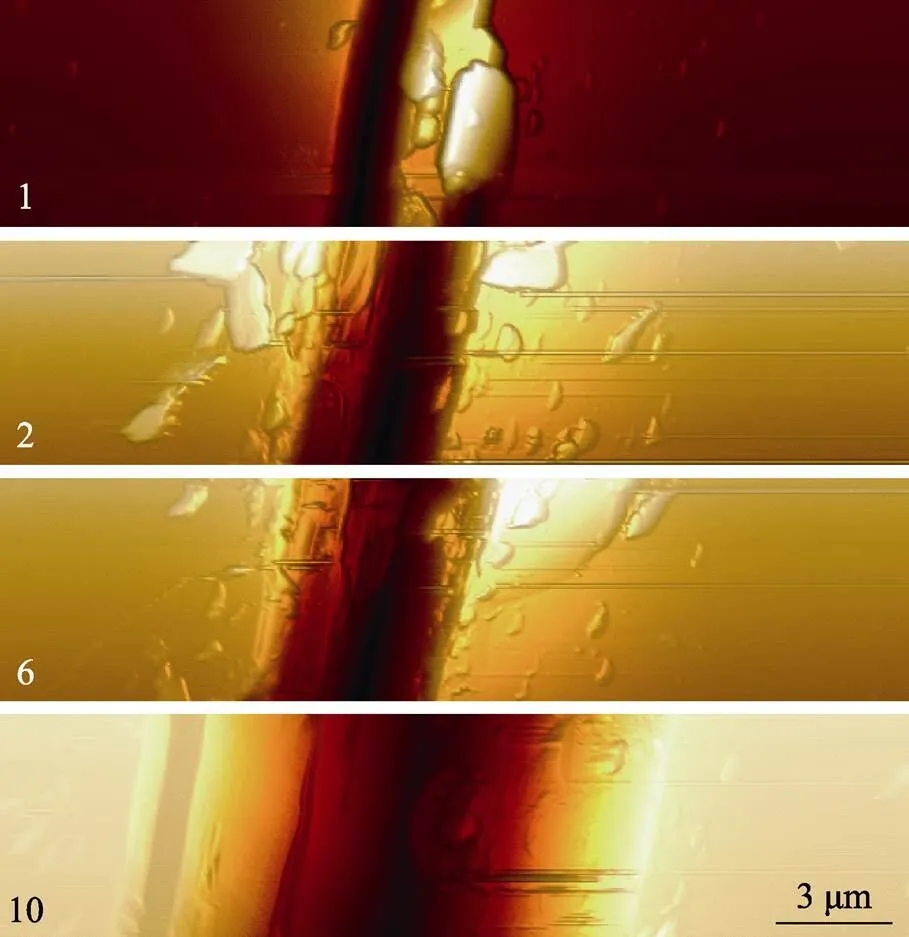

在同一位置,以同样的速度、同样的载荷对氧化镓晶体进行多次摩擦试验。图13是载荷20 mN、速度50 μm/s条件下,分别进行2、6、10次摩擦后的纳米压痕仪原位相机照片。可以看出,随着摩擦次数增加,晶体表面划痕的三维形貌尺寸明显逐渐增大,划痕两侧的碎屑增多。

图13 不同摩擦次数下(100)晶面的划痕形貌

使用原子力显微镜观测不同摩擦次数下(100)晶面的划痕形貌,见图14。图15为不同摩擦次数下(100) 晶面的摩擦力与位移的关系,随着摩擦次数增加,单晶氧化镓的摩擦力逐渐增大。图16为不同摩擦次数下(100)晶面的摩擦系数与位移的关系,与图15的变化规律相似,随着摩擦次数增加,单晶氧化镓的摩擦系数逐渐增大。图17为不同摩擦次数下(100)晶面的划痕深度与位移的关系,在摩擦次数增加时,划痕深度逐渐增大。

图14 不同摩擦次数下(100)晶面的划痕AFM形貌

图15 不同摩擦次数下(100)晶面的摩擦力与位移的关系

图16 不同摩擦次数下(100)晶面的摩擦系数与位移的关系

图17 不同摩擦次数下(100)晶面的划入深度与位移的关系

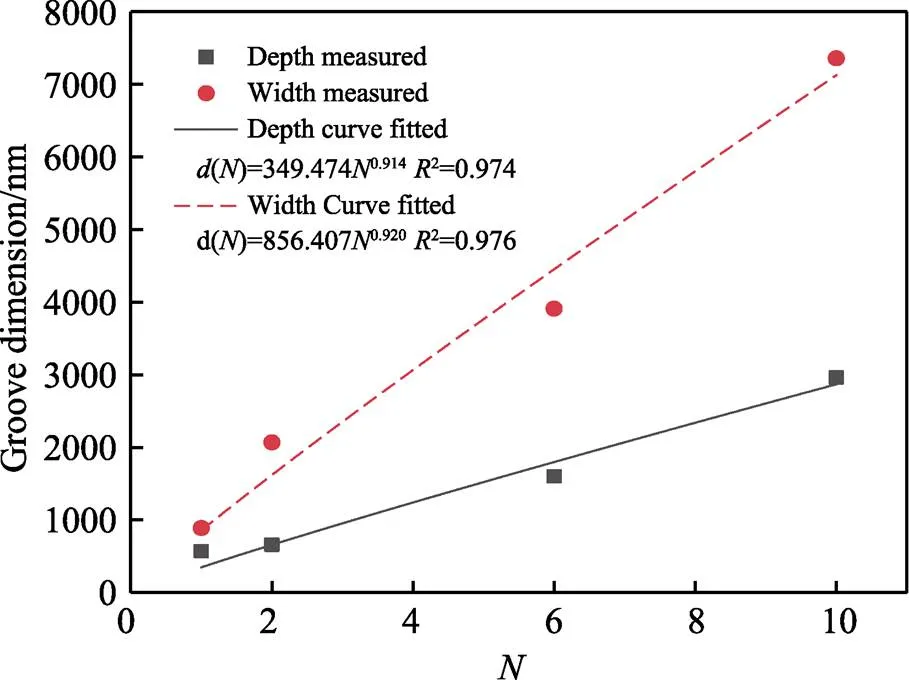

Tseng等[26-27]发现,划痕的深度和宽度与摩擦次数存在如下幂函数关系:

式中:1、2及1、2分别为摩擦次数系数和指数,和分别为划痕的深度与宽度。

对划痕的形貌尺寸进行线性拟合,绘制了摩擦次数与划痕深度和宽度的关系曲线,见图18。可以发现,当摩擦次数从1增加到10时,划痕的深度变化范围为571.22~2964.81 nm,宽度变化范围为889.34~ 7360 nm,决定系数2分别为0.974和0.976。

图18 (100)晶面的划痕宽度和深度与摩擦次数的幂函数曲线

3 结论

1)金刚石以不同速度摩擦单晶氧化镓时,在(010)晶面上,当摩擦速度从10 μm/s增大到90 μm/s时,摩擦力从7.73 mN上升到8.37 mN,摩擦系数从0.38上升到0.41,增幅较小;在(100)晶面上,速度从10 μm/s增大到90 μm/s时,摩擦力在(13.7±0.3) mN浮动,摩擦系数在0.67±0.01附近浮动,速度对(100)晶面的摩擦力和摩擦系数的影响很小。(010)和(100)晶面的划痕宽度与速度的拟合直线的斜率分别为4.057 69和7.634 62,划痕深度与速度的拟合直线的斜率分别为0.820 73和0.798 62。这表明两个晶面的磨损量与速度的相关性都很小。

2)以不同载荷摩擦氧化镓时,在(010)晶面上,载荷从5 mN增大到80 mN时,摩擦力从1.4 mN上升到59 mN,摩擦系数从0.38上升到0.78,增幅较大;在(100)晶面上,载荷从5 mN增大到80 mN时,摩擦力从1.9 mN上升到63.0 mN,摩擦系数从0.29上升到0.73,摩擦载荷对(100)晶面的摩擦力和摩擦系数的影响很大。当载荷小于50 mN时,两个晶面的摩擦力变化较为平缓,晶体表面的磨损以塑性去除为主;当载荷大于50 mN时,摩擦力波动很大,磨损加剧,(100)晶面尤为明显,晶体表面的磨损以脆性断裂为主,(100)晶面还伴随微解理。(010)和(100)晶面的划痕宽度与摩擦载荷的拟合直线的斜率分别为47.625和46.750;划痕深度与速度的拟合直线的斜率分别为23.764和31.9546。表明两个晶面的磨损量与载荷的相关性都很大。

3)在多次重复摩擦磨损试验中,当摩擦次数从1次增加到10次时,摩擦力从4.68 mN上升到14.63 mN,摩擦系数从0.23上升到0.77,增幅较大,划痕的深度从571.22 nm增加到2964.81 nm,划痕宽度从889.34 nm增加到7360 nm,划痕的深度和宽度与摩擦次数存在幂函数关系。重复摩擦次数对划痕宽度的影响比对深度大。

[1] 郭道友, 李培刚, 陈政委, 等. 超宽禁带半导体β-Ga2O3及深紫外透明电极、日盲探测器的研究进展[J]. 物理学报, 2019, 68(7): 7-42. GUO Dao-you, LI Pei-gang, CHEN Zheng-wei, et al.Ultra-wide bandgap semiconductor of β-Ga2O3and its research progress of deep ultraviolet transparent electrode and solar-blind photodetector[J]. Acta physica sinica, 2019, 68(7): 7-42.

[2] 陶绪堂, 穆文祥, 贾志泰. 宽禁带半导体氧化镓晶体和器件研究进展[J]. 中国材料进展, 2020, 39(2): 113-123.TAO Xu-tang, MU Wen-xiang, JIA Zhi-tai. Research progress in the crystal growth and devices of wide-bandgap β-Ga2O3[J].Materials China, 2020, 39(2): 113-123.

[3] FU Bo, JIA Zhi-tai, MU Wen-xiang, et al. A review of β-Ga2O3single crystal defects, their effects on device performance and their formation mechanism[J]. Journal of semiconductors, 2019, 40(1): 51-61.

[4] GREEN A J, CHABAK K D, HELLER E R, et al. 3.8-MV/cm breakdown strength of movpe-grown Sn-doped, β-Ga2O3mosfets[J]. IEEE electron device letters, 2016, 37(7): 902-905.

[5] VÍLLORA E G, ARJOCA S, SHIMAMURA K, et al. β-Ga2O3and single-crystal phosphors for high-brightness white LEDs and LDs, and β-Ga2O3potential for next generation of power devices[J]. Proceedings of SPIE—The International Society for Optical Engineering, 2014, 8987: 1-12.

[6] MU Wen-xiang, JIA Zhi-tai, YIN Y R, et al. One-step exfoliation of ultra-smooth β-Ga2O3wafers from bulk crystalfor photodetectors[J]. Crystengcomm, 2017, 19(34): 5122- 5127.

[7] GAO Shang, WU Yue-qin, KANG Ren-ke, et al. Nano grinding induced surface and deformation mechanism of single crystal β-Ga2O3[J]. Materials science in semiconductor processing, 2018, 79: 165-170.

[8] WU Yue-qin, GAO Shang, HUANG H, et al. The deformationpattern of single crystal β-Ga2O3under nanoindentation[J]. Materials science in semiconductor processing, 2017, 71: 321-325.

[9] 王占国. 半导体材料研究进展[M]. 北京: 高等教育出版社, 2012. WANG Zhan-guo. Research progress of semiconductor materials[M]. Beijing: Higher education press, 2012.

[10] XU Jing-jing, ZHENG Wei, HUANG Feng. Gallium oxide solar-blind ultraviolet photodetectors: A review[J]. Journal of materials chemistry C, 2019, 7(29): 8753-8770.

[11] ASGHAR K, QASIM M, NELABHOTLA D M, et al. Effect of surfactant and electrolyte on surface modification of c-plane GaN substrate using chemical mechanical planarization (CMP) process[J]. Colloids and surfaces A: Physicochemical and engineering aspects, 2016, 497: 133-145.

[12] 王国彪. 纳米制造前沿综述[M]. 北京: 科学出版社, 2009. WANG Guo-biao. Reviews on frontier of nanofabrication[M]. Beijing: Science Press, 2009.

[13] 李军, 张羽驰, 明舜, 等. 固结磨料球对氟化钙晶体摩擦磨损性能的影响[J]. 表面技术, 2019, 48(12): 196-203. LI Jun, ZHANG Yu-chi, MING Shun, et al.Effect of fixed abrasive ball on friction and wear properties of CaF2crystal[J].Surface technology, 2019, 48(12): 196-203.

[14] ZHANG Chun-yu, GUO Bing, ZHAO Qing-liang, et al. Ultra-precision grinding of AlON ceramics: Surface finish and mechanisms[J].Journal of the European Ceramic Society, 2019, 39: 3668-3676.

[15] JIANG Chen, CHENG Jin-yi, WU Tao. Theoretical model of brittle material removal fraction related to surface roughness and subsurface damage depth of optical glass during precision grinding[J]. Precision engineering, 2017, 49: 421-427.

[16] 李琛, 张飞虎, 张宣, 等. 硬脆单晶材料塑性域去除机理研究进展[J]. 机械工程学报, 2019, 55(3): 181-190. LI Chen, ZHANG Fei-hu, ZHANG Xuan, et al.Research progress of ductile removal mechanism for hard-brittle single crystal materials[J].Journal of mechanical engineering, 2019, 55(3): 181-190.

[17] 杨晓京, 刘艳荣, 杨小江, 等. 纳米尺度单晶锗各向异性摩擦磨损性能试验研究[J]. 稀有金属材料与工程, 2015, 44(8): 1904-1908. YANG Xiao-jing, LIU Yan-rong, YANG Xiao-jiang, et al. Friction and wear experiments on anisotropic properties of single crystal germanium in nanoscale[J]. Rare metal materials and engineering, 2015, 44(8): 1904-1908.

[18] 鲁春朋, 高航, 王奔, 等. 磷酸二氢钾晶体单点划痕试验研究[J]. 机械工程学报, 2010, 46(13): 179-185.LU Chun-peng, GAO Hang, WANG Ben, et al.Experimental study of single-tip scratching on potassium dihydrogen phosphate single crystal[J]. Journal of mechanical engineering, 2010, 46(13): 179-185.

[19] ZHANG Yong, ZHANG Liang-chi, LIU Mei, et al. Understanding the friction and wear of KDP crystals by nano scratching[J]. Wear, 2015, 332: 900-906.

[20] 周海, 宋放, 韦嘉辉, 等. 氧化镓晶体不同晶面的纳米力学性能[J]. 硅酸盐学报, 2020, 48(1): 135-139. ZHOU Hai, SONG Fang, WEI Jia-hui, et al. Nanomechanical properties of β-Ga2O3with different crystal planes[J].Journal of the Chinese Ceramic Society, 2020, 48(1): 135-139.

[21] 杨晓京, 罗良. 基于纳米划痕仪的单晶锗纳米沟槽加工实验研究[J]. 稀有金属材料与工程, 2019, 48(1): 221-226. YANG Xiao-jing, LUO Liang. Nano-scratch instrument- based experimental research of single crystal germanium nanogrooves machining[J]. Rare metal materials and engineering, 2019, 48(1): 221-226.

[22] 徐相杰. 不同接触尺度下单晶硅的摩擦磨损性能研究[D]. 成都: 西南交通大学, 2012. XU Xiang-jie.Study on friction and wear behavior of monocrystalline silicon under various contact size[D]. Chengdu: Southwest Jiaotong University, 2012.

[23] 徐相杰, 余丙军, 陈磊, 等. 滑动速度对单晶硅在不同接触尺度下磨损的影响[J]. 机械工程学报, 2013, 49(1): 108-115. XU Xiang-jie, YU Bing-jun, CHEN Lei, et al.Effect of sliding velocity on the wear behavior of monocrystalline silicon under various contact size[J]. Journal of mechanical engineering, 2013, 49(1): 108-115.

[24] YE Y X, LIU C Z, WANG H, et al. Friction and wear behavior of a single-phase equiatomic TiZrHfNb high-entropy alloy studied using a nanoscratch technique[J]. Acta materialia, 2018, 147: 78-89.

[25] 宋放. 氧化镓纳米力学性能及固结磨料研磨实验研究[D]. 淮南: 安徽理工大学, 2019. SONG Fang. Research on the nanomechanical properties and fixed abrasive lapping experiment of β-Ga2O3[D].Huainan: Anhui University of Science and Technology, 2019.

[26] TSENG A A. A comparison study of scratch and wear properties using atomic force microscopy[J]. Applied surface science, 2010, 256(13): 4246-4252.

[27] TSENG A A. Removing material using atomic force microscopy with single- and multiple-tip sources[J]. Small, 2011, 7(24): 3409-3427.

Experimental Study on Friction and Wear Properties of Nanoscale Single Crystal Gallium Oxide

,,,,

(School of Mechanical Engineering, Yancheng Institute of Technology, Yancheng 224051, China)

The micro friction and wear performance of single crystal gallium oxide at the nanometer scale is analyzed to provide a theoretical basis for the precision grinding of gallium oxide crystals by diamond abrasives. On the G200 Nano Indenter, using the Cube Corner diamond indenter, at the nanometer scale, the friction and wear tests of the (010) and (100) crystal planes of single-crystal gallium oxide are performed, and the morphology after the test is observed using an atomic force microscope and then the size is measured. When the diamond is rubbed against single-crystal gallium oxide at different speeds, the slopes of the straight-line fitting between scratch widths and depths of the (010) and (100) crystal planes and the friction speed are 4.057 69 and 7.634 62, 0.820 73 and 0.798 62, respectively. When rubbing gallium oxide with different loads, the slopes of straight-line fitting between scratch widths and depths of the (010) and (100) crystal planes and the load are 47.625 and 46.750, 23.764 and 31.9546, respectively. The depth of scratches increase from 571.22 nm to 2964.81 nm as the friction number of times increase from 889.34 nm to 7360 nm in repeated friction wear tests. In the dry friction state, the friction velocity of the diamond indenter has little effect on the friction coefficient and wear of gallium oxide. When the load is small, the gallium oxide wear is removed by plastic deformation. When the load increases to a certain value, the wear changes to brittle material removal, and cracks, flaking, and debris appear, which increases the wear. Gallium oxide (100) crystal plane is easier to wear than (010) crystal plane because of its low hardness and easy cleavage.

nano scratch; friction and wear; single crystal gallium oxide; friction velocity; vertical load; friction number of times

2020-03-22;

2020-05-26

XU Ya-meng (1996—), Male, Master, Research focus: ultra-precision machining technology.

周海(1965—),男,博士,教授,主要研究方向为光电子材料超精密加工。邮箱:zhouhai@ycit.cn

Corresponding author:ZHOU Hai (1965—), Male, Doctor, Professor, Research focus: ultra-precision machining technology. E-mail: zhouhai@ycit.cn

徐亚萌, 周海, 张杰群, 等. 纳米尺度单晶氧化镓摩擦磨损性能试验研究[J]. 表面技术, 2021, 50(4): 244-252.

TH117.1; TG115.5

A

1001-3660(2021)04-0244-09

10.16490/j.cnki.issn.1001-3660.2021.04.024

2020-03-22;

2020-05-26

国家自然科学基金面上项目(51675457);江苏省研究生实践创新项目(SJCX20_1351)

Fund:Supported by General Program of National Natural Science Foundation of China (51675457), Postgraduate Research & Practice Innovation Program of Jiangsu Province (SJCX20_1351)

徐亚萌(1996—),男,硕士,主要研究方向为光电子材料超精密加工。

XU Ya-meng, ZHOU Hai, ZHANG Jie-qun, et al. Experimental study on friction and wear properties of nanoscale single crystal gallium oxide[J]. Surface technology, 2021, 50(4): 244-252.