三角表面微织构对304钢摩擦学性能的影响

2021-05-08谢永宋文涛陈文刚刘德春陈龙

谢永,宋文涛,陈文刚,刘德春,陈龙

三角表面微织构对304钢摩擦学性能的影响

谢永,宋文涛,陈文刚,刘德春,陈龙

(西南林业大学 机械与交通学院,昆明 650224)

研究表面三角微织构对304钢减摩抗磨特性的影响,扩宽奥氏体不锈钢应用范围,为改善304钢的耐磨损性能提供理论依据。采用激光加工技术在304钢表面制备三角形微织构,其底边长200 μm,高200 μm。利用有限元ANSYS软件对油膜压力等参数进行仿真分析,并在MRTR-1多功能摩擦磨损试验机上检测表面织构化304钢的摩擦学性能,探究不同旋转直径(15、25、35 mm)及不同转速(100、200、300 r/min)下三角微织构的摩擦磨损情况,并采用扫描电子显微镜(SEM)分析工件表面的显微结构及形貌。有限元仿真结果表明,三角微织构的存在使油膜内部的压力增大,并且转速越大,油膜承受压力越大,摩擦系数明显降低。试验结果表明,三角织构与无织构化表面相比,平均摩擦系数显著降低,最大降幅达14.89%。激光加工三角织构的304钢摩擦磨损性能优异,且在旋转直径35 mm、转速300 r/min的条件下,减摩抗磨性能更好。主要作用机理为,接触表面间润滑液的及时有效补充,提供了“二次润滑”效应,并建立了连续的摩擦接触界面间的油膜,起到减摩抗磨的作用。

三角微织构;304钢;摩擦磨损;有限元分析;转速;直径

304钢具有优良的耐腐蚀性及韧性好的特点,广泛用于制作具有良好综合性能(耐腐蚀和成形性)的设备和机件,在食品医疗行业、工业和家具装饰行业有着广阔的应用前景,可作为油田的阀门部件、化学处理设备等[1-2]。但由于本身强度低,硬度和摩擦性能不足,严重制约了其更广泛的应用和发展[3-5]。近年来,许多科研工作者采用激光加工的方式来提高材料表面的摩擦磨损性能。传统摩擦学认为,表面越光滑,其摩擦系数就越小[6-7],但随着研究深入,发现通过在材料表面制备出合理的纹理,能更好地改善摩擦系数且提高材料的抗磨性[7-8]。研究发现,微凸起的织构能产生附加动压润滑效果[9],织构区形成一个渐扩的空间,微凸起的一边(无织构区)与摩擦副的另一面形成收敛楔,进而产生流体动压力,而发散楔(织构区)产生负压。但由于气穴的产生限制了负压,最终在相对滑动表面产生了额外的承载力,使润滑油膜具有一定的刚性,由接触面变成非接触面,这样可以减少摩擦副的摩擦力转矩、表面温升和磨损率[9-11]。对于微织构深度、表面分布密度和织构直径,研究发现,在高黏度油润滑的条件下,微织构在深空穴、低密度及小开口的条件下的摩擦学性能最好[11]。

鹿重阳等[12]通过对YT15硬质合金进行激光加工处理,制备出不同面积占有率的表面微织构,研究了其摩擦磨损特性。研究表明,织构面积占有率为9.5%的硬质合金摩擦特性优异,摩擦系数最低,约为0.02。麻凯等[13]采用激光打标机在活塞环表面加工出方形、椭圆形、圆形凹坑织构,发现在中高载情况下,织构化活塞环的摩擦系数小于未织构处理的试样,其中,圆形织构的摩擦系数最小。万轶等[14]用脉冲激光器对活塞环表面进行织构化,再结合MoS2浓度进行镀层处理,发现经过织构化+镀层处理的活塞磨损率比未织构化镀层的磨损率降低约50%。王明政等[15]对TC4钛合金进行激光加工,在油润滑条件下,研究了织构间距与形状对合金摩擦磨损性能的影响,发现织构可以起到增强硬度、减摩抗磨并且产生“二次润滑”的效果。

在304钢表面制备微织构能有效提高减摩抗磨性,改善耐磨性差的问题。邱兆岭等[16]采用渗氮与激光加工相结合的方式,制备了304钢表面微织构,在富油条件下,对比了304钢、织构304钢、渗氮304钢和渗氮织构304钢的摩擦学特性,发现渗氮织构304钢的摩擦学性能更好,而且直径为300 μm的渗氮织构304钢表面摩擦性能更为优异。王卓越等[17]采用盐浴渗氮与激光加工结合的方式在304钢表面制备直径为200 μm的点状凹坑织构,研究表明,复合改性304钢的硬度从222HV增加到574HV,抗磨减摩性显著增强。

目前,大多数研究主要集中在通过激光加工方式在材料表面制备出方形[13]、圆形[14,18-20]等表面织构来研究其摩擦学特性,而在材料表面制备不同方向分布、两端非对称表面微织构的研究较少,即类似三角形这类具有一定深度的表面织构图案。张瑜等[21]研究了非对称织构表面的承载力特性,结果表明,非对称表面织构可以强化织构中的局部回流作用,从而提高非对称表面微织构滑块的承载力。李俊玲等[22]研究发现,非规则对称的葫芦形织构具有方向性,当润滑液从小端流向大端时,试样表面的摩擦系数较小。织构区形成一个渐扩的空间,相当于发散区,非织构区相当于收敛区,当满足一定条件时,能形成微小的类似楔形效应。在收敛区产生正压,发散区产生负压,此负压可引起润滑剂沸点降低,同时可以提高油膜承载力。故本研究设计了一种三角微织构图形,相对于传统圆形、方形等微织构,三角微织构可以产生较好的楔形效应。采用激光加工方式,在304钢表面制备出三角微织构,三角微织构分布呈发散性,靠近内圆,织构分布密集,靠近外圆,织构分布稀疏。在富油条件下,通过改变上下试样旋转直径以及设置不同转速,研究304钢的减摩抗磨特性,进一步论证三角织构对304钢减摩抗磨的效果,拟扩宽奥氏体不锈钢应用范围,为改善304钢的耐磨损性能提供理论依据。

1 三角微织构的数值模拟

为了探究三角织构在润滑状态下的减摩抗磨机理,利用ANSYS有限元软件模拟304钢表面微织构与氧化锆(ZrO2)摩擦时的流体动压效果。建立仿真模型,并对仿真模型进行参数设定,分析得出仿真结果。

1.1 试验材料

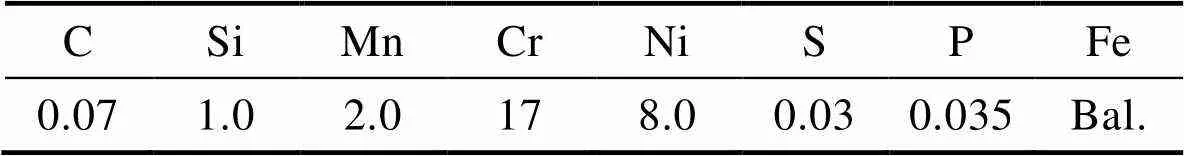

试验所使用的基体材料是304不锈钢,化学成分如表1所示,线切割成40 mm×40 mm的正方形方块。

表1 304钢化学成分

Tab.1 304 stainless steel chemical composition %

1.2 表面三角微织构的制备

采用苏州英谷激光公司生产的10 W紫外激光打标机(FLS-FB)在304钢表面刻蚀出三角形织构。试验参数为:电流1 A,频率30 kHz,速度5000 mm/s,激光加工次数为5次。

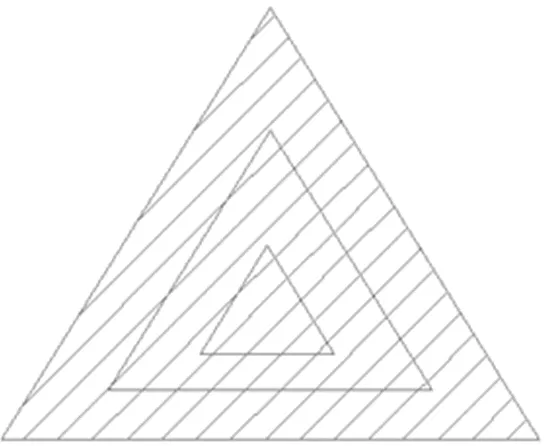

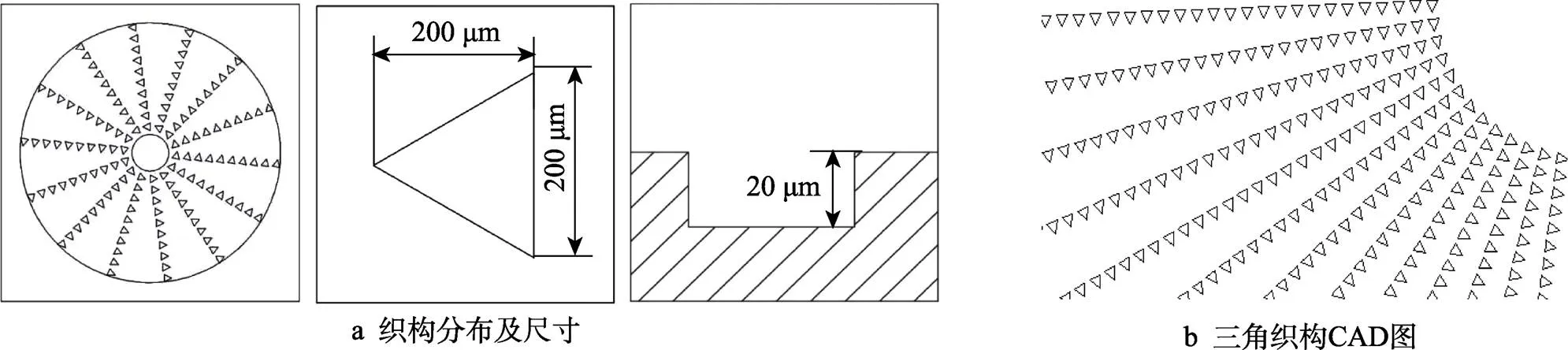

激光填充方式为网格与三角环形填充如图1所示,图2为三角微织构分布及单个织构尺寸示意图。图2a为三角微织构整体分布,其中内圆的直径是5 mm,外圆的直径是35 mm,三角微织构呈逆时针排列分布,行与行的间距为300 μm,总行数为54行。单个三角形织构底边长200 μm,高200 μm,深度为20 μm。图2b为CAD软件中三角微织构分布。

图1 三角织构填充方式

图2 三角织构示意图

将激光织构化处理的304钢表面进行粗磨,精抛光处理后,使用无水乙醇在KX-163T超声波清洗机中进行超声波清洗。采用MRTR-1微机控制多功能摩擦磨损试验机对试样进行摩擦学性能测试。为避免实验偶然性因素,每组实验都进行了多次。具体实验参数如下:载荷是500 g(5 N),转速是100、200、300 r/min,摩擦时间是120 min。上试样为直径4 mm的ZrO2陶瓷球,摩擦副间运动方向是回转式运动。选用黏度指数为68的100号基础油作为润滑液[23],摩擦副表面处于油浸状态,改变上试样与下试样的旋转直径(15、25、35 mm)和转速(100、200、300 r/min),来研究织构304钢试样的摩擦磨损特性。试验中,摩擦系数由MRTR-1多功能摩擦磨损试验机自动记录,数据采集时间是10 s,不通过滤波采集。使用日立SU5000扫描电子显微镜观测磨损形貌,在牛津EDS X-Max20能谱仪上完成元素含量测定。试验开始前,上试样ZrO2陶瓷球和下试样304钢试样使用99%无水乙醇进行超声波清洗,之后吹干。

1.3 仿真模拟

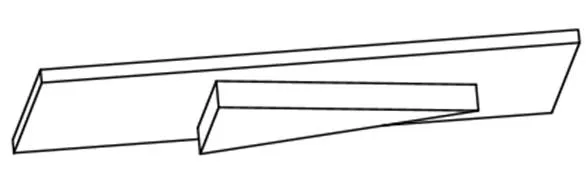

1.3.1 仿真w模型建立

通过数值模拟分析软件(ANSYS),建立仿真模型,如图3所示。图3a是上试样与下试样的模型示意图,在实际摩擦试验中,上试样为ZrO2,而下试样为织构化304钢。在仿真软件中,为方便计算,则进行简化。图3b是图3a圆形标注区域简化成的二维流体模型。图4为织构化三维流体模型示意图。ANSYS仿真软件模型设置为三维立方体,对应于三角微织构形状。

图3 ANSYS仿真模型

图4 三维流体模型

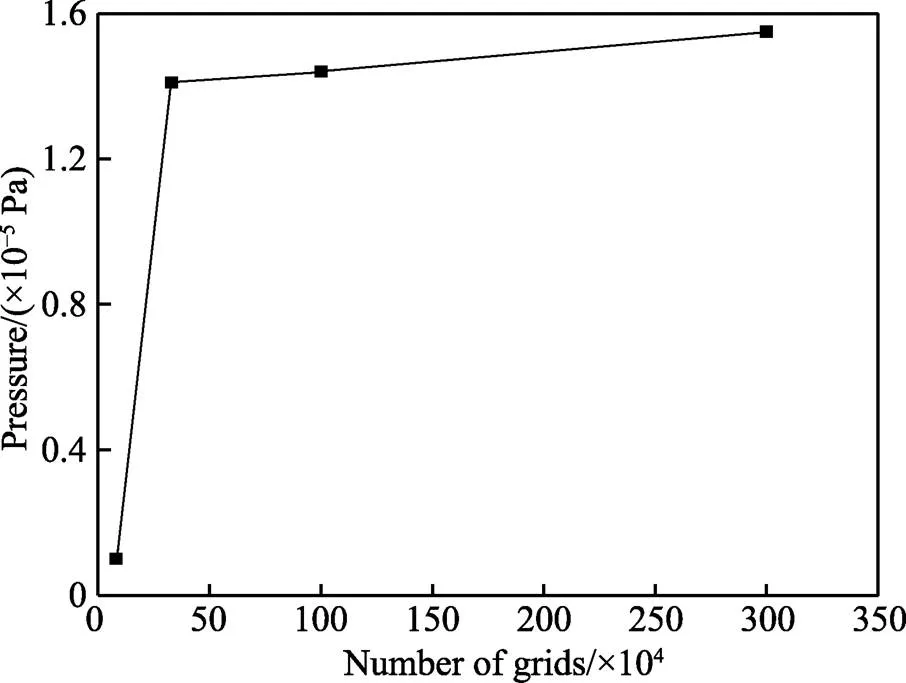

1.3.2 网格独立性验证

为排除网格数量对仿真结果的影响,在转速100 r/min的工况下,进行网格独立性验证,验证结果如图5所示。当网格数量大于20万后,织构上边界压力趋于稳定。选用40万的网格来进行仿真计算模拟。为保证计算精度,选择六面体网格进行网格划分,网格划分之后,正交质量平均值大于0.9,网格质量满足计算要求。

图5 网格数量与油膜压力的关系

1.3.3 边界条件以及材料的设置

为更接近实验真实条件,设置定面A为运动壁面,并给定速度为100 r/min,入口以及出口设置为压力进口以及出口,等于标准大气压,其余面为固定壁面,流体区域的密度为801.3 kg/m3,动力黏度为0.083 352 kg/(m·s)。

1.4 计算结果及分析

1.4.1 微织构对于油膜承载力的影响

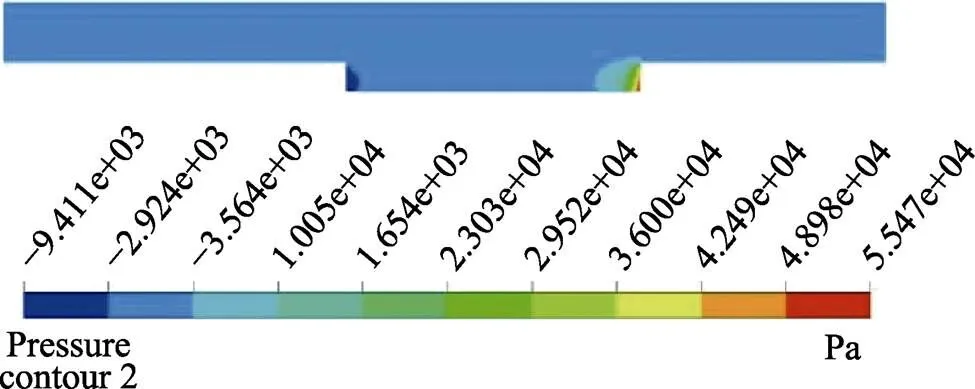

转速为100 r/min的条件下,三角微织构对油膜承载力的影响仿真结果如图6所示,发现三角微织构的存在使油膜内部的压力发生了梯度变化。在织构内部,沿速度方向,油膜压力在三角形织构左端出现了压力,在织构右端升高,两侧形成了动压效应。这对于增大油膜压力,减小摩擦副之间的摩擦系数起着积极作用。

图6 转速为100 r/min下油膜内部压力图

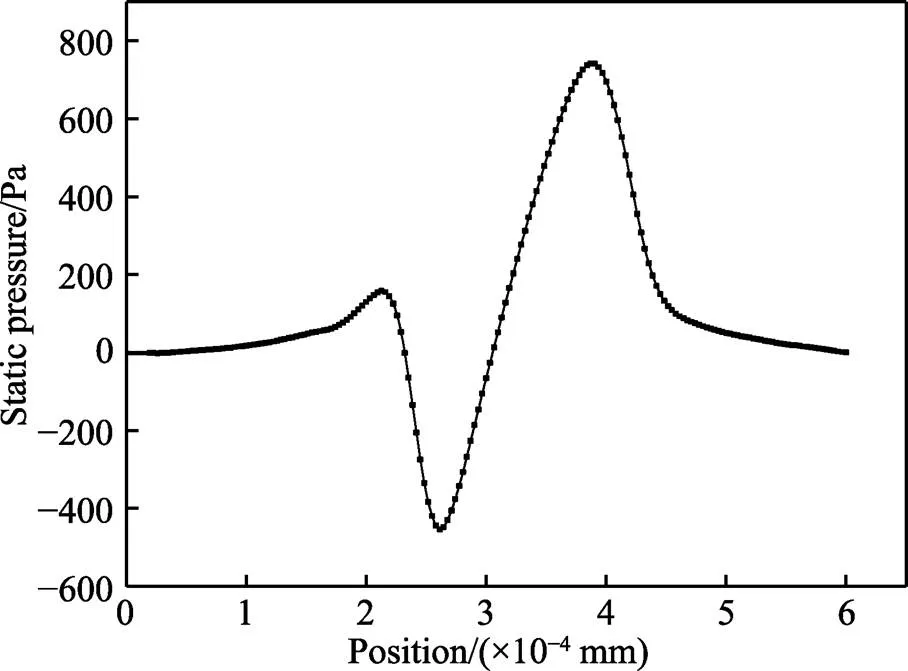

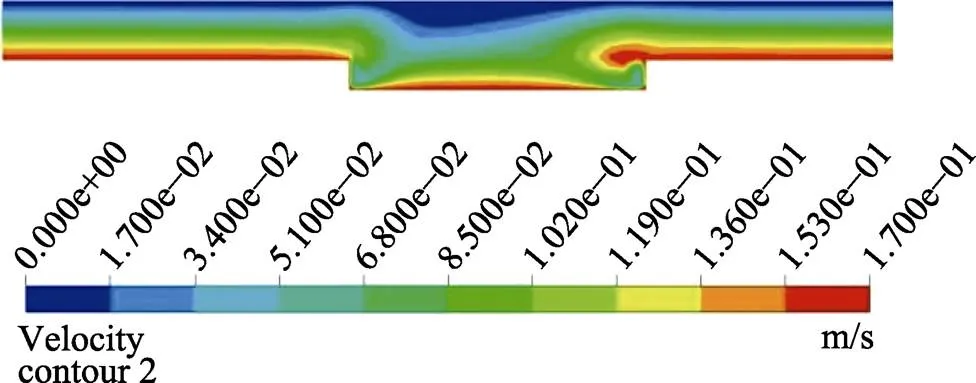

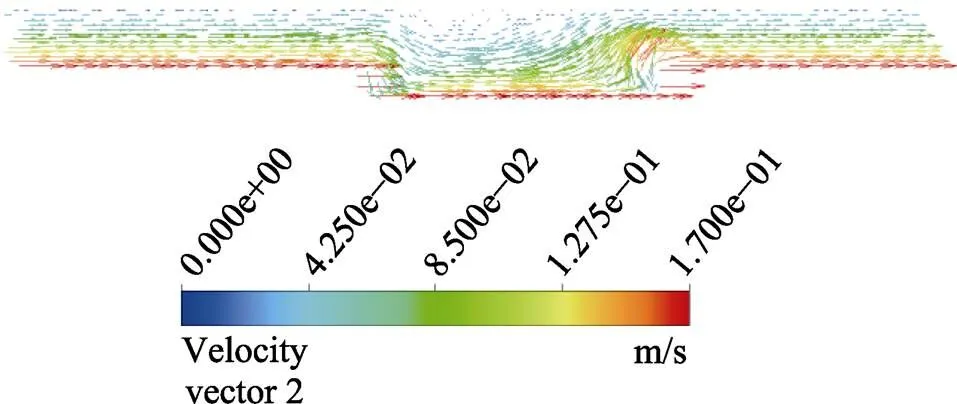

为进一步说明油膜压力梯度变化的成因,截取该模型的对称面作为分析对象,图7为该对称面轴线上油膜压力的变化曲线,图8为该对称面上的润滑油压力分布,图9为该对称面上的速度云图,图10为该对称面上的速度矢量云图。由图9和图10可知,在三角形微织构的右端存在涡流区,涡流的强度大小可反映润滑油内惯性效应的强弱,惯性效应的出现在一定程度上增大了油膜的承载力。

图7 对称面轴线上油膜压力变化曲线图

图8 对称面上油膜压力分布图

图9 对称面上油膜内部速度云图

图10 对称面上油膜内部速度矢量云图

1.4.2 转速对于油膜承载力的影响

三种转速下(100、200、300 r/min)油膜压力的变化曲线如图11所示,发现转速对油膜承载力有着明显的影响。在转速范围内,出现两个峰值,一个正压及一个负压。主要是由于润滑油在摩擦副表面的三角形织构流动时,易形成微小的收敛楔和发散楔。收敛楔因摩擦副的相对运动而产生正压,而发散楔产生负压,但是由于气穴现象的产生,使负压得到抑制,在收敛楔作用下,形成具有一定刚性的润滑油膜,提高了承载能力[10]。随着转速的提升,织构对应位置的油膜压力均呈现增加的趋势,转速越快对应油膜压力也越大。不同转速下,涡流效应有所不同,影响了惯性效应的强弱。

图11 三种转速下油膜压力变化曲线示意图

2 摩擦磨损特性

2.1 三角微织构形貌

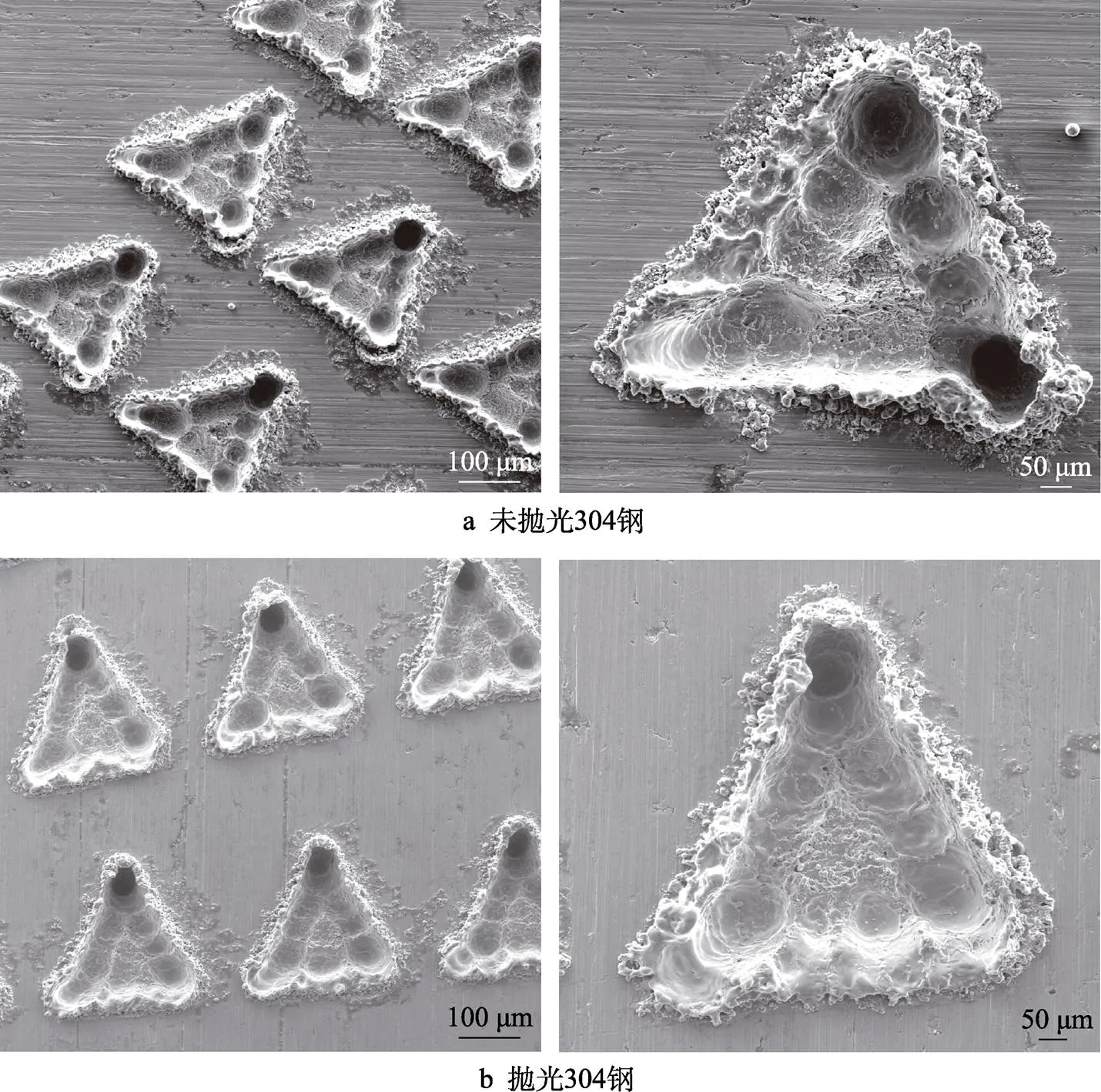

图12是试验前激光加工处理的304钢表面形貌。可看出,在304钢表面进行激光织构处理后,形成了大小一致的三角形微织构,织构深度为20 μm。图12a是未抛光之前整个织构的局部放大图以及未抛光单个织构的放大图。两者边缘存在凸起的基体组织,这是在激光加工过程中,火花飞溅,造成的飞边毛刺现象。图12b是经精抛光处理后得到的三角微织构形貌。

图12 织构的SEM形貌

2.2 表面三角微织构对304钢摩擦系数的影响

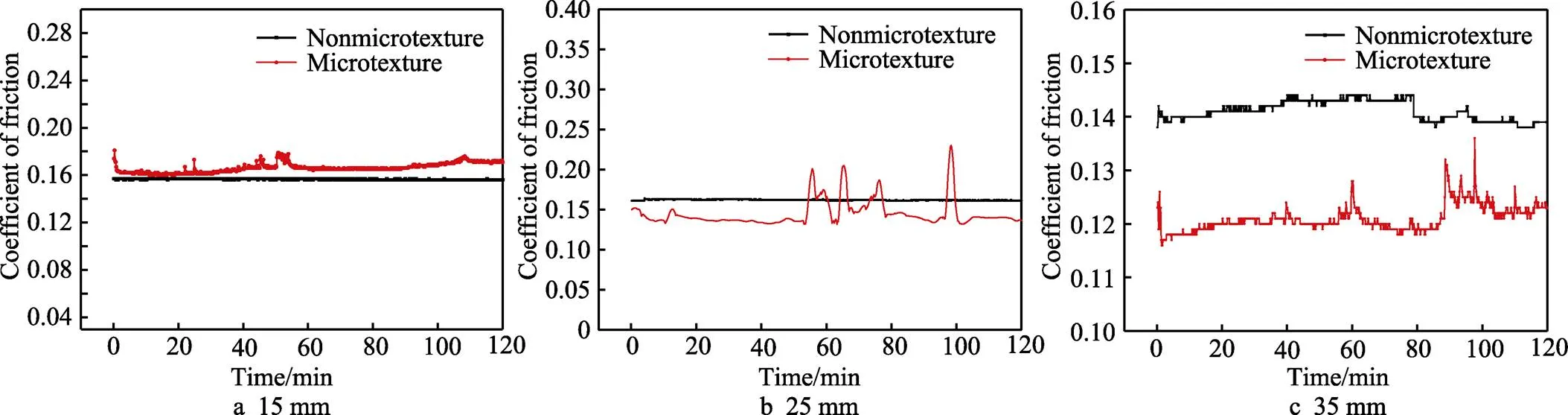

本次试验是在一定载荷(加载为500 g)下,改变不同转速(100、200、300 r/min)以及上下试样的旋转直径(15、25、35 mm)来研究三角微织构对304钢摩擦特性的影响。试验在富油润滑状态下进行,与此同时,将无织构304钢作为对照试样,共设计了9组实验。在500 g加载、三种不同转速(100、200、300 r/min)条件下,不同旋转直径时织构化与未织构304钢的摩擦系数如图13、14、15所示。

在转速为200 r/min、直径5 mm条件下,织构化304钢的平均摩擦系数大于无织构化的平均摩擦系数,增幅达到24.47%(图13a),这是试验速度较低而且织构分布密集造成的。织构化试样摩擦副表面难以建立有效的润滑油膜,接触面处于边界润滑状态,没有形成流体动压油膜,故摩擦系数高。而直径为25、35 mm时,织构化摩擦系数比无织构化摩擦系数低(图13b、c)。随着直径增加,织构与织构之间的间距增大,织构储存润滑油的作用逐渐体现出来,油膜压力增大,使织构试样表面产生了局部流体动压润滑效应,并逐渐处于流体润滑状态,在接触面间形成了一层润滑油膜,提高了摩擦副的承载能力[24-25]。同时,织构的存在一定程度上减小了接触面积,削弱了直接接触产生的表面粘附作用,从而减小了摩擦力。如图14所示,在转速200 r/min的条件下,直径为15 mm时,织构摩擦系数也大于无织构的摩擦系数,增幅为9.9%,主要是由于随着转速增加,油膜承载力增强;直径为25 mm时,织构化与无织构化的摩擦系数稳定,织构化的平均摩擦系数低于无织构化的平均摩擦系数,摩擦系数降幅为5.6%;织构直径为35 mm时,平均摩擦系数比无织构摩擦系数降低了2.4%。如图15所示,在转速为300 r/min的条件下,直径为15 mm时,织构摩擦系数大于无织构的摩擦系数,增幅为5.56%,说明此时油膜承载力进一步增强;直径为25 mm时,织构化平均摩擦系数比无织构化平均摩擦系数降低了11.73%;直径为35 mm时,织构化平均摩擦系数相比于无织构化摩擦系数,降幅达到14.89%。

图13 500 g、100 r/min、不同直径下织构化与未织构摩擦系数对比

图14 500 g、200 r/min、不同直径下织构化与未织构摩擦系数对比

图15 500 g、300 r/min、不同直径下织构化与未织构摩擦系数对比

由图13、14、15可知,在载荷为500 g、三种不同转速及旋转直径条件下,低转速(100 r/min)、直径(15 mm)较小时,织构化表面摩擦系数大于无织构化表面摩擦系数,而当转速逐渐升高(200 r/min、300 r/min)、直径逐渐增大(25 mm、35 mm)过程中,织构化表面摩擦系数小于无织构化表面摩擦系数。说明三角织构在低转速且织构分布密集时,难以建立稳定的润滑油膜,其减摩抗磨特性差;当转速升高且织构与织构之间的间距增大时,织构表面形成一定连续流体动压润滑油膜,易于形成流体动压且油膜承载力增大,表现出良好减摩抗磨特性。特别在转速为300 r/min、直径为35 mm条件下,减摩抗磨特性显著。说明了三角微织构可以产生较好的楔形效应,提高了油膜承载力,同时在摩擦磨损过程中能起到磨屑的及时收集和排出,有效避免了二次磨粒磨损,并且织构储藏的润滑油被挤压出来,起到了补给润滑液的作用,即“二次润滑”效应,有效降低了摩擦曲线的波动[16]。

2.3 摩擦磨损形貌分析

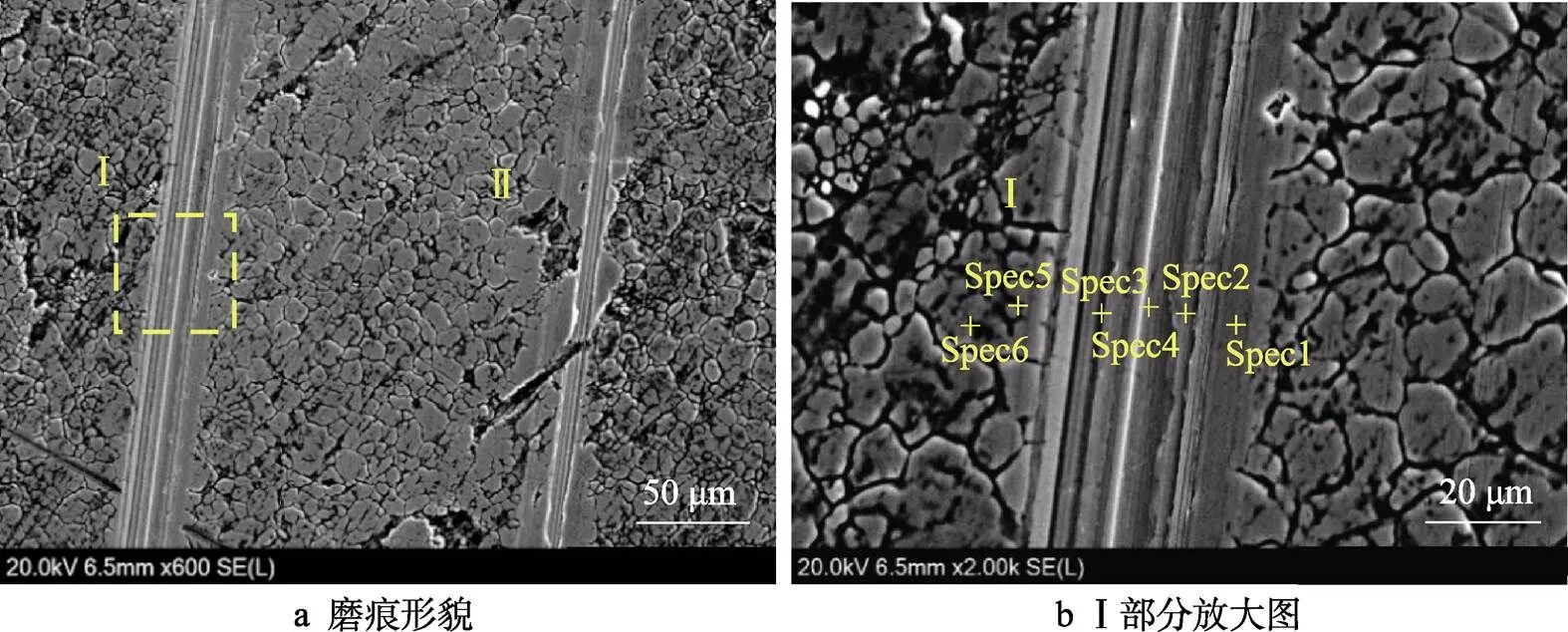

图16为无织构表面在试验后的磨痕形貌。如图16a所示,无织构表面形貌未发生粘着磨损、磨粒磨损。Ⅰ、Ⅱ是两条磨痕,选取Ⅰ部分进行EDS点扫描,扫描点如图16b所示。在磨痕表面依次标记6个点,其中,谱图1、2、3、4是对磨痕的检测,谱图5、6是对304钢基体的组织扫描,图17为扫描结果。在磨痕区域内,检测到了Fe、Cr、Ni、Mn等元素,这些是奥氏体304不锈钢的主要元素。研究发现,磨痕形貌中氧元素的含量较低,只有0.2~0.3%,表明在摩擦过程中未发生氧化反应。

图16 无织构磨痕形貌

图17 无织构表面磨痕EDS能谱图

图18为试验后三角微织构的摩擦磨损形貌。图18a为摩擦磨损试验后304钢三角微织构形貌,图18b为单个三角微织构形貌。发现磨痕表面出现了粘着磨损,还出现了犁沟,在摩擦的同时,基体材料表面组织脱落,形成了片状磨屑。但在磨痕处依旧可以清晰地观察到织构形貌轮廓,表明织构尚未被完全破坏,进一步说明三角形微织构耐磨性优异。此外,对单个三角微织构中的黄色区域进行EDS面扫描,得出的元素含量如图19所示。可以看出,氧元素含量增加,质量分数达到10.25%,相对于基体中的氧元素含量(3.30%)增加了6.95%。表明在相对摩擦过程中,发生了氧化反应并产生了氧化磨损,这与剡珍等[26]的研究结果一致。由于激光加工过程产生的高温,在高温作用下,金属表面剥离,形成新鲜的金属表面,而新鲜的金属表面形成一些不饱和“悬挂键”[27-28]。在“悬挂键”上只有一个电子,既可以得到电子,也可以放出电子,成为带电的表面状态,易与外来或自身的“悬挂键”成键。这使得织构化表面化学活性增强,容易与空气中的氧发生反应。

图18 磨损形貌

图19 元素含量变化

3 结论

1)三角织构可以产生较好的楔形效应,使油膜内部的压力发生梯度变化。在织构内部,沿速度方向,油膜内压力在三角形织构左端出现了发散,而在织构右端升高,形成了动压效应。此外,转速对于油膜承载力有着明显的影响,在试验组转速范围内,随着转速的提升,织构对应位置的油膜压力呈现增长趋势。转速越快,油膜压力越大,减摩抗磨的作用效果越好。

2)通过对比无织构304钢与织构化304钢,从试样的摩擦系数曲线发现,激光处理后的三角微织构304钢摩擦磨损性能优异,且在直径35 mm、转速300 r/min的条件下,更能体现其减摩抗磨性能。

3)观察织构化304钢磨损形貌,发现三角织构未被完全破坏,说明三角微结构使整个304钢表面具有一定的承压、供油和容纳磨屑的作用。

[1] WANG Jun, XIONG Ji, PENG Qian, et al. Effects of DC plasma nitriding parameters on microstructure and properties of 304L stainless[J]. Material characterization, 2008, 60(3): 197-203.

[2] 陈康, 赵玮霖. 304奥氏体不锈钢氮离子注入层的组织与性能研究[J]. 表面技术, 2011, 40(2): 18-20. CHEN Kang, ZHAO Wei-lin. Study on organization and performance of nitrogen ion implantation layer of 304 austenitic stainless steel[J]. Surface technology, 2011, 40(2): 18-20.

[3] 罗伟, 王钧, 闫静, 等. 304奥氏体不锈钢低温盐浴渗氮处理[J]. 材料热处理, 2012, 33(10): 107-110. LUO Wei, WANG Jun, YAN Jing, et al. Low temperature salt bath nitriding of 304 austenitic stainless steel[J]. Transactions of materials and heat treatment, 2012, 33(10): 107-110.

[4] LIN Yi-min, LU Jian, WANG Li-ping, et al.Surface nanocrystallization by surface mechanical attrition treatment and its effect on structure and properties of plasma nitrided AISI 321 stainless steel[J]. Acta materialia, 2006, 54(20): 5599-5605.

[5] WANG Jun, ZOU Hong, LI Cong, et al. The effect of microstructural evolution on hardening behavior of type 17-4PH stainless steel in long-term aging at 350 ℃[J]. Materials characterization, 2006, 57(4-5): 274-280.

[6] ETSION I. Improving tribological performance of mechanical components by laser surface texturing[J]. Tribology letters, 2004, 17(4): 733-737.

[7] 万轶, 李建亮, 熊党生. 激光表面织构化改善摩擦学性能的研究进展[J]. 摩擦学学报, 2006(6): 603-607. WAN Yi, LI Jian-liang, XIONG Dang-sheng. Study of laser surface texturing for improving tribological properties[J]. Tribology, 2006(6): 603-607.

[8] 张玉周. 表面织构化改善摩擦学性能研究综述[J]. 成都大学学报(自然科学版), 2013, 32(1): 64-67. ZHANG Yu-zhou. Review of research on surface texturing for improving tribological performance[J]. Journal of Chengdu University(natural science edition), 2013, 32(1): 64-67.

[9] HAMILTON D B, WALOWIT J A, ALLEN C M. A theory of lubrication by microirregularities[J]. Journal of basic engineering, 1966, 88(1): 177.

[10] 于海武, 王晓雷, 孙造, 等. 圆柱形微凹坑表面织构对流体动压润滑性能的影响[J]. 南京航空航天大学学报, 2010, 42(2): 209-213. YU Hai-wu, WANG Xiao-lei, SUN Zao, et al. Theoretical analysis on hydrodynamic lubrication of cylinder micro- dimple surface texture[J].Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(2): 209-213.

[11] 吴元博, 杨学锋, 鹿重阳, 等. 表面形貌对摩擦学性能影响因素的综述[J]. 制造技术与机床, 2018(1): 47-50. WU Yuan-bo, YANG Xue-feng, LU Chong-yang, et al. Influence factors of surface morphology on tribological properties[J]. Manufacturing technology & machine tool, 2018(1): 47-50.

[12] 鹿重阳, 杨学锋, 王守仁, 等. 三角沟槽形织构化硬质合金工作表面动压润滑及减摩特性[J]. 摩擦学学报, 2018, 38(5): 537-546. LU Chong-yang, YANG Xue-feng, WANG Shou-ren, et al. Dynamic pressure lubrication and anti-friction characteristics of the working surface of the cemented carbide with triangular grooved microtexture[J]. Tribology, 2018, 38(5): 537-546.

[13] 麻凯, 郭智威, 繆晨炜, 等. 活塞环表面织构对缸套-活塞环摩擦学性能的影响[J]. 机械科学与技术, 2019, 38(7): 1109-1117. MA Kai, GUO Zhi-wei, LIAO Chen-wei, et al. Influence of surface textured piston ring on tribological performance of cylinder liner-piston ring[J]. Mechanical science and technology for aerospace engineering, 2019, 38(7): 1109-1117.

[14] 万轶, 李建亮, 熊党生. 活塞环表面织构化镀层的摩擦性能研究[J]. 表面技术, 2018, 47(6): 207-213. WAN Yi, LI Jian-liang, XIONG Dang-sheng. Tribological property of textured-coating on piston ring surface[J]. Surface technology, 2018, 47(6): 207-213.

[15] 王明政, 王成彪, 康嘉杰, 等. 激光表面织构形状参数对钛合金摩擦学性能的影响[J]. 中国表面工程, 2017, 30(4): 71-77. WANG Ming-zheng, WANG Cheng-biao, KANG Jia-jie, et al. Effects of shape parameters of laser surface texture on tribological performance of titanium alloy[J]. China surface engineering, 2017, 30(4): 71-77.

[16] 邱兆岭, 陈文刚, 环鹏程, 等. 表面织构参数对渗氮304钢在纳米微粒添加剂润滑油作用下摩擦特性的影响[J]. 材料导报, 2018, 32(18): 3217-3222. QIU Zhao-ling, CHEN Wen-gang, HUAN Peng-cheng, et al.Tribological properties of surface texture parameters on nitrided 304 steel with nanoparticles as additive lubricants[J]. Materials review, 2018, 32(18): 3217-3222.

[17] 王卓越, 陈文刚, 刘学渊. 表面激光织构化复合盐浴渗氮改性304钢的摩擦学特性[J]. 材料保护, 2017, 50(11): 31-34. WANG Zhuo-yue, CHEN Wen-gang, LIE Xue-yuan. Tribological properties of nitriding composite laser texturing modification surface of 304 steel[J]. Journal of materials protection, 2017, 50(11): 31-34.

[18] 闫彩, 王建青, 黎相孟, 等. 微凹坑分布密度对缸套摩擦润滑性能影响规律[J]. 机械设计与制造, 2019(2): 146-149. YAN Cai, WANG Jian-qing, LI Xiang-meng, et al. Influence of micro-dimple distribution density on friction lubrication performance of cylinder liner[J]. Machinery design & manufacture, 2019(2):146-149.

[19] 曾帅帅, 李锦棒, 陈鹏飞, 等. 定子表面织构对超声电机性能的影响[J]. 摩擦学学报, 2019, 39(4): 504-510. ZENG Shuai-shuai, LI Jin-bang, CHEN Peng-fei, et al. Effect of stator surface texture on the performances of an ultrasonic motor[J]. Tribology, 2019, 39(4): 504-510.

[20] 强巍, 王万成, 何彬, 等. 表面织构在齿轮泵关键摩擦副上的应用[J]. 润滑与密封, 2018, 43(2): 133-136. QIANG Wei, WANG Wan-cheng, HE Bin, et al. Application of surface texture in key friction pair of gear pump[J]. Lubrication engineering, 2018, 43(2): 133-136.

[21] 张瑜, 陈国定, 王琳, 等. 空化与惯性效应耦合作用下的非对称表面微织构滑块承载力分析[J]. 西北工业大学学报, 2017, 35(6): 1026-1032. ZHANG Yu, CHEN Guo-ding, WANG Lin, et al. Analysis of bearing load-carrying capacity with asymmetric surface textures under coupling effects of cavitation and inertia effect[J]. Journal of Northwestern Polytechnical University, 2017, 35(6): 1026-1032.

[22] 李俊玲, 陈平, 邵天敏, 等. 葫芦形微凹坑对不锈钢表面摩擦学性能的影响[J]. 摩擦学学报, 2016, 36(2): 207-214. LI Jun-ling, CHEN Ping, SHAO Tian-min, et al. The effect of gourd-shaped surface texture on tribological performance of stainless steel[J]. Tribology, 2016, 36(2): 207- 214.

[23] 陈平, 史哲, 刺颖乾, 等. 基于凹模压边区摩擦学性能的冲压仿真分析[J]. 中国表面工程, 2018, 31(1): 59-66. CHEN Ping, SHI Zhe, CI Ying-qian, et al. Stamping simulation analysis based on tribological properties of die-binder area[J]. China surface engineering, 2018, 31 (1): 59-66.

[24] ZHANG Hui, HUA Meng, DONG Guang-neng, et al. A mixed lubrication model for studying tribological behaviors of surface texturing[J]. Tribology international, 2016, 93: 583-592.

[25] SAEIDI F, MEYLAN B, HOFFMANN P, et al. Effect of surface texturing on cast iron reciprocating against steel under starved lubrication conditions: A parametric study [J]. Wear, 2016, 348-349: 17-26.

[26] 剡珍, 孙嘉奕, 姜栋, 等. 激光织构化TiN薄膜的干摩擦性能研究[J]. 摩擦学学报, 2017, 37(4): 518-526. YAN Zhen, SUN Jia-yi, JIANG Dong, et al. Tribological behavior of laser textured TiN films under dry friction condition[J]. Tribology, 2017, 37(4): 518-526.

[27] 黄香平, 肖金泉, 邓宏贵, 等. 气相沉积硅薄膜微结构及悬挂键缺陷研究[J]. 真空科学与技术学报, 2011, 31(2): 178-182. HUANG Xiang-ping. XIAO Jin-quan, DENG Hong-gui, et al. Research on the microstructures and dangling bond density of vapor-deposited Si films[J]. Chinese journal of vacuum science and technology, 2011, 31(2): 178-182.

[28] 李彦景, 悬挂键对SiC纳米线光电性能的影响[D]. 秦皇岛: 燕山大学, 2018. LI Yan-jing. The effect of dangling bands on photoelectric properties of SiC nanowires[D]. Qinhuangdao: Yanshan University, 2018.

Effect of Triangular Surface Micro-texture on Tribological Properties of 304 Steel

,,,,

(School of Mechanical and Transportation, Southwest Forestry University, Kunming 650224, China)

In order to study the anti-friction and anti-wear properties of 304 steel with surface triangular micro-texture, broaden the application range of austenitic stainless steel, and a theoretical basis is provided for improving the wear resistance of 304 steel. Laser processing technology is used to prepare triangular micro-texture on the surface of 304 steel. The length of the bottom is 200 μm and the height is 200 μm. The finite element ANSYS software is used to simulate and analyze the oil film pressure and other parameters. MRTR-1 multifunctional friction and wear tester is used to test the friction properties of surface textured 304 steel, and the friction and wear of the triangular micro-texture at different diameters (15, 25, 35 mm) and different speeds (100, 200, 300 r/min) is investigated. Scanning electron microscope (SEM) is used to analyze the microstructure and morphology of the working surface. The existence of triangular micro-texture increases the pressure inside the oil film, the rotation speed can get greater, the pressure of oil film can get greater too, and the friction coefficient decreases significantly. The experimental results show that compared with the untextured surface, the average friction coefficient of the triangular texture is significantly reduced, with a maximum decrease of 14.89%. The friction and wear performance of 304 steel with a triangular texture on the laser-machined surface is excellent, and its anti-friction and wear resistance can be better demonstrated under the conditions of 35 mm diameter and 300 r/min rotation speed. Its main function mechanism is to supplement the lubricating liquid between the contact surfaces timely and effectively, provide a “secondary lubrication” effect, and establish a continuous oil film between the frictional contact interfaces to reduce friction and wear.

Triangular micro-texture; 304 steel; friction and wear; finite element analysis; rotation; diameter

2020-03-07;

2020-06-01

XIE Yong (1995—), Male, Master, Research focus: material surface modification.

陈文刚(1973—),男,博士,教授,主要研究方向为材料表面改性。邮箱:chenwengang999@163.com

Corresponding author:CHEN Wen-gang (1973—), Male, Doctor, Professor, Research focus: material surface modification. E-mail: chenwengang999@ 163.com

谢永, 宋文涛, 陈文刚, 等. 三角表面微织构对304钢摩擦学性能的影响[J]. 表面技术, 2021, 50(4): 225-234.

TH117.1

A

1001-3660(2021)04-0225-10

10.16490/j.cnki.issn.1001-3660.2021.04.022

2020-03-07;

2020-06-01

国家自然科学基金面上项目(51865053)

Fund:Supported by the National Natural Science Foundation of China (51865053)

谢永(1995—),男,硕士,主要研究方向为材料表面改性。

XIE Yong, SONG Wen-tao, CHEN Wen-gang, et al. Effect of triangular surface micro-texture on tribological properties of 304 steel[J]. Surface technology, 2021, 50(4): 225-234.