氧化石墨烯对锂基润滑脂摩擦学性能的影响

2021-05-08刘小龙陈海杰乔旦冯大鹏王海忠孟维晟

刘小龙,陈海杰,2,乔旦,冯大鹏,王海忠,孟维晟

氧化石墨烯对锂基润滑脂摩擦学性能的影响

刘小龙1,陈海杰1,2,乔旦1,冯大鹏1,王海忠1,孟维晟1

(1.中国科学院兰州化学物理研究所 固体润滑国家重点试验室,兰州 730000;2.中国科学院大学,材料与光电研究中心,北京 100049)

研究氧化石墨烯(GO)作为添加剂对润滑脂摩擦性能的影响。将鳞片石墨利用经典的Hummers氧化法氧化得到GO,并表征了GO,再分别以不同的质量分数(0.1%、0.3%、0.5%、1.0%、1.5%)与润滑脂复配。同时增加了空白润滑脂与石墨粉复配的润滑脂作为对比。利用Optimol SRV型摩擦磨损试验机评价其摩擦学性能。利用非接触三维表面轮廓仪、扫描电子显微镜(SEM)观察磨斑表面和深度。通过特征X射线能谱仪(EDS)和X射线光电子能谱仪(XPS),对磨斑表面的元素化学状态分布进行分析。与空白锂基润滑脂相比,添加了石墨粉的锂基润滑脂在经过钢/钢摩擦副的摩擦后,其摩擦因数均有降低,但随着试验的进行,其摩擦因数均逐渐提高,摩擦副表面出现了润滑失效的现象,而添加GO的锂基润滑脂其摩擦因数迅速降低至0.13左右,降低了35%,且在试验时间内没有出现润滑失效的现象。SEM及三维轮廓图显示,在添加GO的润滑脂润滑后,其钢块磨斑最低,磨痕最浅;EDS显示其润滑后的磨痕有较多的氧元素,说明具有含氧官能团的GO 能够牢固地吸附在基体表面,形成润滑层。XPS证实了分别添加有石墨和GO的润滑脂在摩擦试验过程中均与基体发生了摩擦化学反应,由铁的氧化物形成了一层润滑薄膜。GO作为润滑脂添加剂可以有效降低摩擦因数,减少磨损量,延长润滑时间,提高润滑性能。

氧化石墨烯;锂基润滑脂;摩擦磨损;润滑

摩擦磨损是导致机械设备失效的主要原因之一。润滑剂能有效地控制或减少机械的摩擦磨损,从而提高机械设备运行的可靠性,延长机械设备的使用寿命。碳材料作为添加剂[1-2],可以进一步提高润滑剂的摩擦学性能,满足高频高载等多种工况的苛刻要求。

石墨烯是一种新型的具有晶体结构的二维碳材料,其碳原子之间由sp2杂化结合而成,结构稳定[3-5]。由于石墨烯具有优异的机械、光学、电学性能,故而在理论和实际应用方面的研究经久不衰,被越来越广泛地应用在诸如光学、生物传感器和电子器件等领域[6-8]。此外,石墨烯具有出色的摩擦学性能,是减少摩擦、粘附和磨损的优良候选材料[9]。Wang等[10]在四球摩擦试验中发现石墨烯作为润滑添加剂具有优异的减摩性能,能显著降低磨痕直径,提高润滑脂的摩擦学性能。崔等[11]的试验表明,相比于纯锂基润滑脂,添加了石墨烯的锂基润滑脂能提供更好的摩擦学性能,使其具有更低的摩擦因数和更少的磨损量,且含有石墨烯的锂基润滑脂润滑后的钢球表面的磨损量明显降低。Feng等[12]通过滑动摩擦力显微镜针尖对石墨和石墨烯的润滑性能进行了深入研究,他们认为石墨烯是更加有效的润滑剂。

然而,石墨烯作为润滑脂添加剂也存在着不可忽略的缺点,其含有的官能团很少,不易与其他物质发生反应,具有较高的化学惰性,使之与基体的粘合力也较差[13-14]。此外,石墨烯作为润滑脂添加剂在提高耐磨寿命和承载能力方面仍存在很大困难,使其在润滑领域的潜在工程应用受到限制[15-17],而且石墨烯的结构和其自身的理化性质会导致其在基础油中出现团聚或不稳定的现象,稳定性和分散性较差,润滑效果大打折扣。

氧化石墨烯(GO)作为石墨烯的衍生物,以其独特的结构和优异的分散性而备受关注[18-19],GO边缘和表面修饰有羟基、羧基和环氧基等多种官能团,因而具有较高的化学活性,能有效提高与基体的结合强度[20-21],使其在摩擦副表面持续形成一层润滑薄膜,可在保持润滑性能的同时延长润滑寿命[22-25],从而最终改善润滑性能。另外,将石墨烯或GO加入到润滑脂中可避免不稳定或分散性较差的问题。然而目前见诸于报道的多为GO与润滑油及水基润滑剂的复配[26-30],GO与润滑脂的复配则较少,研究GO对润滑脂摩擦学性能的影响,对于拓展GO在润滑领域的应用具有重要意义。

本文选用锂基润滑脂,以GO为添加剂,通过改变GO的加入量,考察了不同比例复配的润滑脂的润滑性能,同时选用石墨粉作为锂基润滑脂的添加剂进行对比,并采用表面分析技术等表征手段讨论了其摩擦学性能。

1 试验

1.1 材料

试验材料包括:H2SO4(质量分数98%)、H2O2(质量分数30%)、KMnO4、浓HCl等试剂均为市售产品;基础油选用液体石蜡,为利安隆博华(天津)医药化学有限公司生产;稠化剂选用12-羟基硬脂酸锂;鳞片石墨购于青岛晨阳石墨有限公司;胶体石墨粉剂购自上海胶体化工厂。以86%(质量分数)的液体石蜡和14%(质量分数)的12-羟基硬脂酸锂制得的锂基润滑脂的相关理化性能见表1。

表1 锂基润滑脂的基本理化性能指标

Tab.1 Basic physical and chemical indexes of lithium-based greases

1.2 氧化石墨烯的制备

GO的制备参见文献[31],具体如下:将盛有70 mL浓H2SO4的烧瓶放入冰水浴中,再将3.0 g鳞片石墨粉边搅拌边缓慢加入烧杯,保持搅拌,随后分几次加入9.0 g高锰酸钾,并在此过程中保持溶液温度低于20 ℃,接着将温度上调至40 ℃并搅拌0.5 h,再加入150 mL去离子水,继续将温度升至95 ℃搅拌15 min,之后加入500 mL去离子水,随即缓慢加入15 mL 30%的H2O2,溶液颜色从深棕色变为黄色。合成过程结束后,用体积比为1∶10的HCl水溶液洗涤混合物,并用透析膜纯化一周以除去残留的金属离子,将所得GO胶体溶液冷冻干燥48 h,获得蓬松多孔的GO,最后利用高速行星式球磨机将其研磨至粉末,干燥保存,备用。

1.3 GO的表征

采用傅里叶变换红外光谱仪(FTIR,Thermo- Fisher-Scientific)和显微共焦拉曼光谱仪(LabRAM- HR-Evolution,HORIBA,532 nm激光激发)对冻干GO样品进行分析;利用原子力显微镜(AFM,Agilent 5500)观察GO的表面形貌,并计算其平均厚度,扫描模式为Tapping模式,扫描面积为2 μm×2 μm,扫描速率为2 Hz。

1.4 GO及石墨与锂基润滑脂的复配

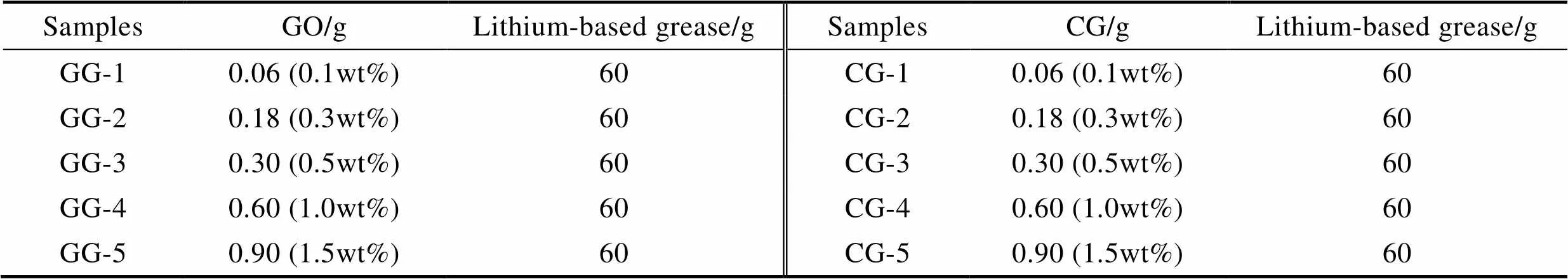

将上述制得的锂基润滑脂分别与GO和石墨按不同的比例进行复配,利用研磨机充分混匀。表2列出了2种添加剂在锂基润滑脂中所占比例及命名,不同比例的GO与锂基润滑脂复配分别以GG-1—GG-5命名,不同比例的石墨粉与锂基润滑脂复配分别以CG-1—CG-5命名,另外将不含添加剂的锂基润滑脂命名为Li-G。

表2 润滑脂中GO、石墨的比例

Tab.2 The concentration ratio of the GO and graphite in greases

1.5 摩擦性能试验

利用Optimol SRV-Ⅳ摩擦磨损试验机测定分别添加有石墨、GO及空白锂基润滑脂的摩擦性能。SRV 摩擦副的接触形式为球-盘点接触,试球为GCr15钢球,直径为10 mm,下试盘为GCr15钢块,尺寸为24.0 mm×7.9 mm,其中载荷为100 N,频率为25 Hz,压头运动行程为1000 μm,时间为30 min,温度为25 ℃。试验之前,将所用钢球与钢块在石油醚中超声清洗3次,然后固定试样并将适量润滑脂涂覆在球-盘接触区域开始试验。

1.6 磨斑表面分析

利用JSM-5600 LV 型扫描电子显微镜(SEM)观察磨斑表面形貌,并利用EDS和XPS(XPS,PHI-5702)对磨斑表面含有的元素及其分布进行分析,选用 Al-Kα 激发源,通过能量为29.35 eV,结合能测量精度为±0.3 eV,以污染碳的C1s结合能284.8 eV作为内标。

2 结果与讨论

2.1 GO的分析

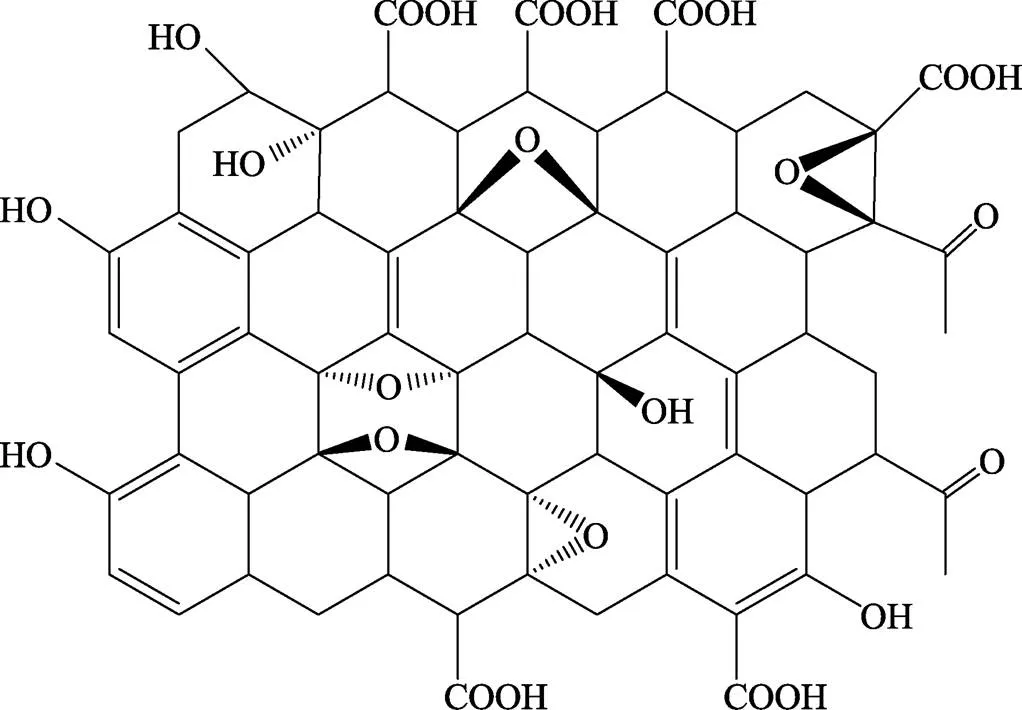

由GO的FT-IR图(图1a)可知,1730 cm–1处的振动归属于羧基(—COOH)的C==O伸缩振动峰,1628 cm–1处为sp2杂化的碳碳双键(C==C)的面内伸缩振动,1365 cm–1则是由碳所连的羟基(C—OH)的振动所致,1082 cm–1处为GO的环氧基团的特征振动峰,大约在3431 cm–1处的较强较宽的振动峰则是—OH的伸缩振动峰[23],由此可见此GO至少具有—COOH、C==C、C—OH和C—O—C等4种官能团。图1b的拉曼光谱在1356 cm–1和1593 cm–1处有2个较明显的振动吸收峰,其分别为GO中无序结构诱导的D峰和归属于石墨的本征拉曼模式的G峰[31]。通常单层GO的厚度约为1 nm[32],AFM图(图1d)所测GO的平均厚度为1.1 nm,说明该合成的GO为单层结构,从图1c可以看出,GO为无序的片层状结构,图2为上述GO的结构示意图。

图1 GO的FT-IR、Raman谱图以及AFM图和相应的厚度

图2 GO的分子结构示意图

2.2 摩擦性能分析

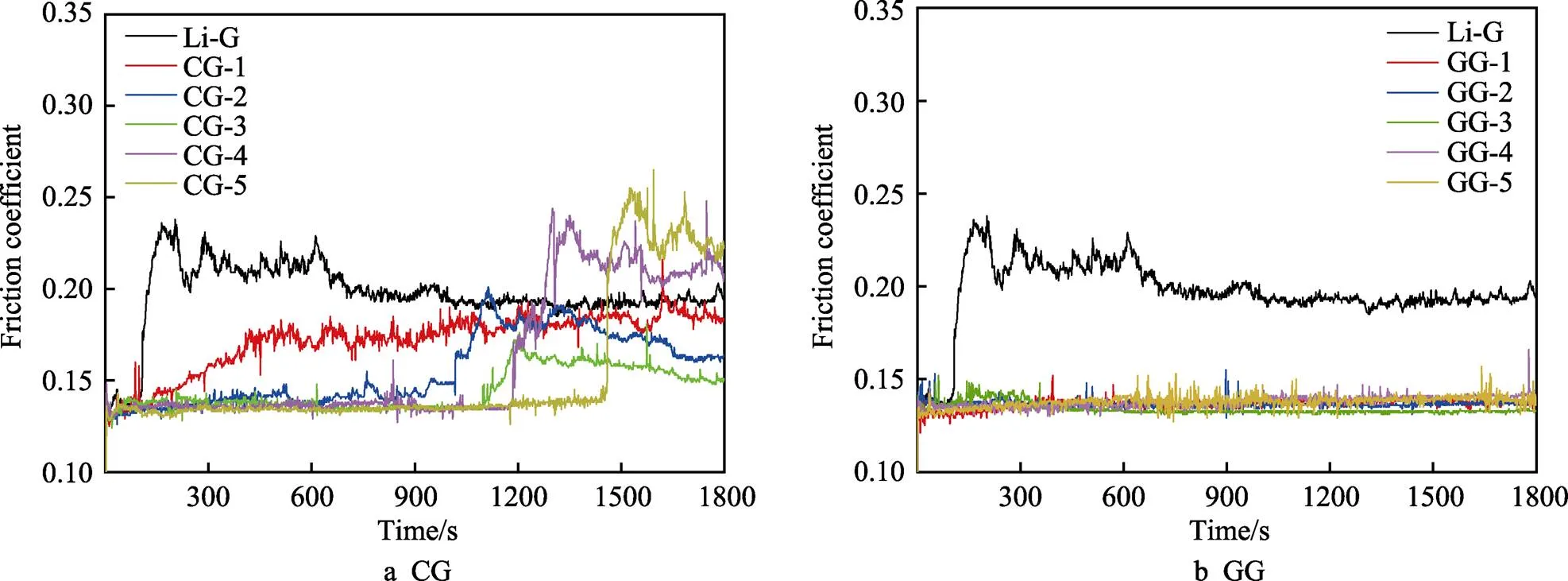

摩擦因数能直观地反映润滑脂的减摩性能。试验考查了Li-G与CG和GG系列润滑脂在100 N、25 Hz、25 ℃、30 min条件下对钢/钢摩擦副的摩擦学性能。试验结果如图3所示,Li-G的摩擦因数在130 s内迅速增加到0.23,随后缓慢降低,在0.2左右达到稳定,直至试验结束,说明在该试验条件下空白润滑脂的减摩性能较差。CG-1—CG-5初期的摩擦因数均较低,而且保持润滑的时间随着石墨含量的增加而延长,但随着试验的进行,其摩擦因数均出现不同程度的升高,在试验时间内CG-1—CG-5均出现了润滑失效现象,这是因为石墨含量的增加使其在摩擦表面更易形成连续而完整的润滑膜,避免了摩擦副的直接接触,降低了摩擦因数,但是石墨成膜容易分离破裂,加之其与基体的附着力较差,很容易在对磨过程中带着润滑脂滑移挤出,最终使润滑失效[33],这与试验结果相一致。

GG-1—GG-5则表现出了优异的减摩性能,其摩擦因数均为0.13左右,相比于Li-G降低了35%,而且相比于CG系列润滑脂,其在保持摩擦因数更低的同时,表现出了更长的润滑寿命,在试验时间范围内,均没有出现摩擦副的润滑失效现象。这是由于在2个摩擦表面之间滑动过程中,由于高接触压力产生的牵引/压缩应力,GO层间产生滑动,与润滑脂共同在金属基底上形成一层薄薄的物理润滑膜,避免了摩擦副直接接触,降低了摩擦因数[22];另一方面,GO表面丰富的极性官能团增大了其与基体的附着力,使之在此试验条件下的脱附失效变得困难,从而延长了润滑时间。此外,GO与润滑脂的协同润滑作用[33]也是其具有长效润滑的原因之一。

图3 CG及GG与锂基润滑脂的摩擦因数变化曲线(100 N、25 Hz、25 ℃、30 min)

同时,从GG-1—GG-5的摩擦因数曲线可以看出,GO添加量为0.5%的润滑脂(GG-3)的摩擦因数最低,而GO添加量为1.5%的润滑脂(GG-5)的摩擦因数反而升高,润滑效果变差,这说明润滑脂中GO含量的增加并不与其摩擦因数的降低呈线性关系,而是有一个最佳值。这可能是由于添加剂浓度增大,导致所形成的润滑膜厚度增大,层间剪切力增大;另一方面可能是由于过大的浓度会影响到润滑脂结构的稳定性,影响其向接触区输送GO并对磨损界面进行修复,减弱其润滑效果[34]。

2.3 磨斑表面分析

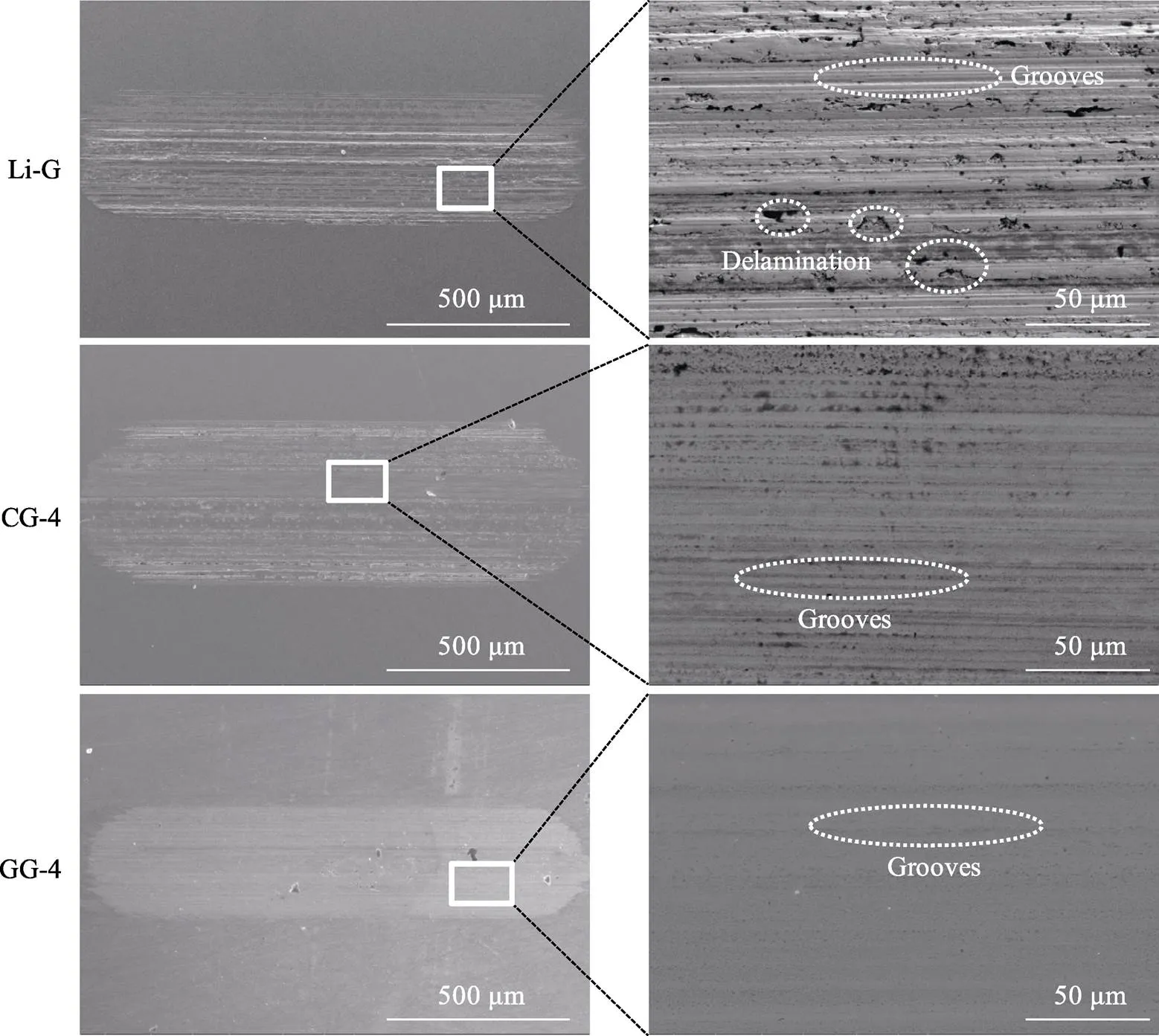

磨损体积是润滑脂抗磨性能好坏的直接体现[35]。为了对比Li-G与CG及GG系列润滑脂的抗磨效果,图4、图5和图6分别给出了在25 ℃、100 N、25 Hz条件下,经30 min摩擦试验后,Li-G、CG-4和GG-4的磨斑表面形貌、三维轮廓以及磨损体积,其中磨损体积取3次测量的平均值。从图4可以看出,Li-G润滑下的磨痕较深,表面粗糙不平,并且表面材料被大块剥落而形成了凹坑,布满了平行的细长犁沟和腐蚀点坑,试样表面的磨损形式主要有剥落、切削和犁沟、孔洞,形成的犁沟和流线状条纹与零件相对运动方向一致,表明材料的表层和亚表层已被磨损,润滑薄膜在该试验条件下被完全破坏,此磨损形式主要有粘着磨损和磨粒磨损。添加了1.0%石墨粉(CG-4)后,其磨斑变大,磨痕变浅。这可能是因为较高浓度的石墨粉在表面形成的膜较厚,在摩擦过程中形成了较宽的磨痕,相比于Li-G,CG-4润滑后的钢块表面的腐蚀点坑明显减少,几乎不存在大块剥落后形成的凹坑,形成的犁沟也较浅,说明此磨损形式主要为磨粒磨损且更轻微,证明石墨粉作为润滑脂添加剂确实具有抗磨减摩效果。相对于Li-G和CG-4,添加了1.0% GO的润滑脂(GG-4)润滑下的磨斑明显减小,凹坑和腐蚀点坑更少,形成的犁沟更浅,说明此润滑薄膜的抗磨性能更优异,因为GO与基底更强的结合力使其在钢球表面形成了一层持续润滑薄膜,在试验时间内避免了摩擦副直接接触,使钢球对磨后形成的磨痕更细小,犁沟更浅。

图4 Li-G、CG-4及GG-4润滑后钢块表面磨损的SEM图

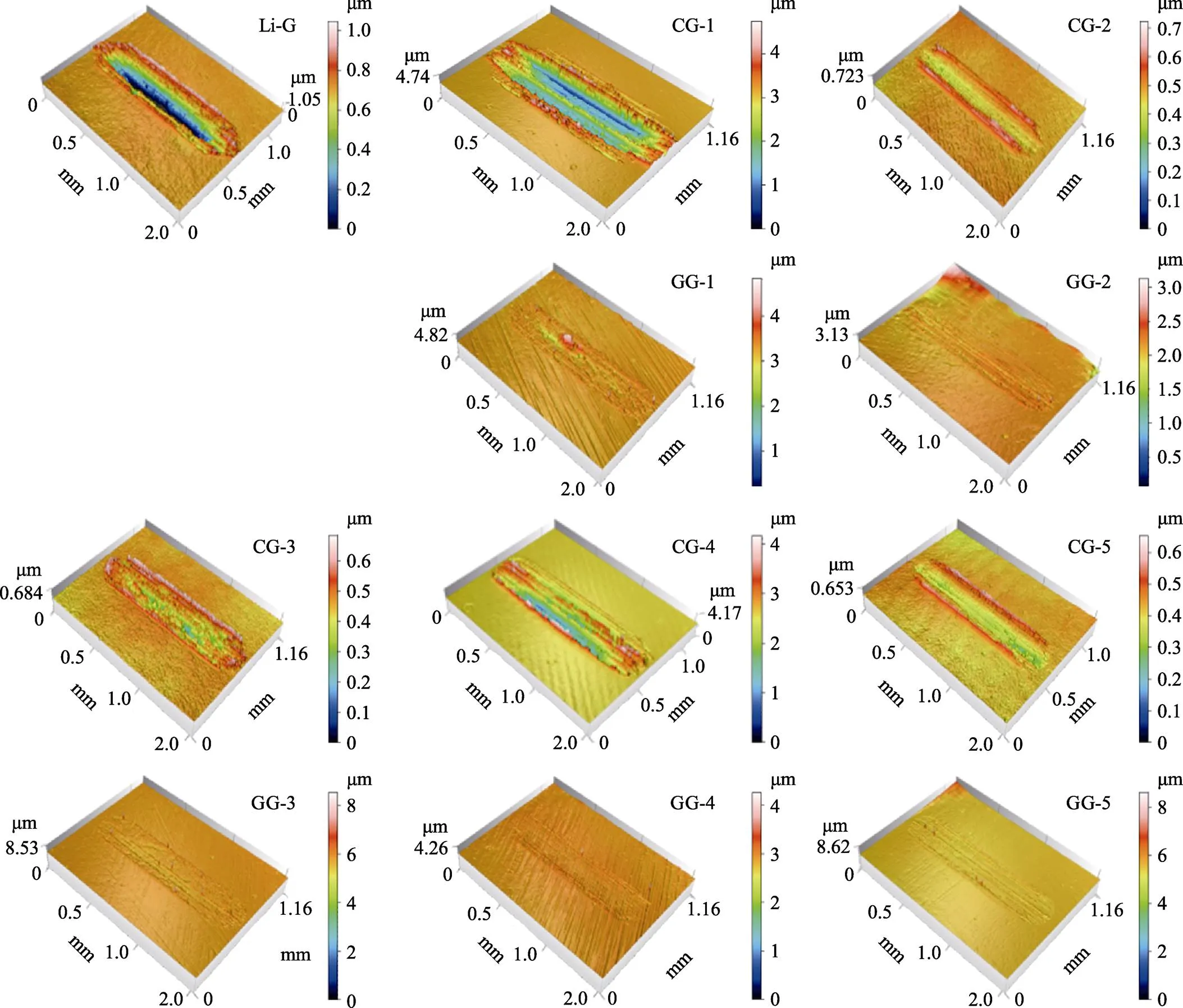

图5 Li-G、CG和GG润滑后钢块表面磨损的三维轮廓图

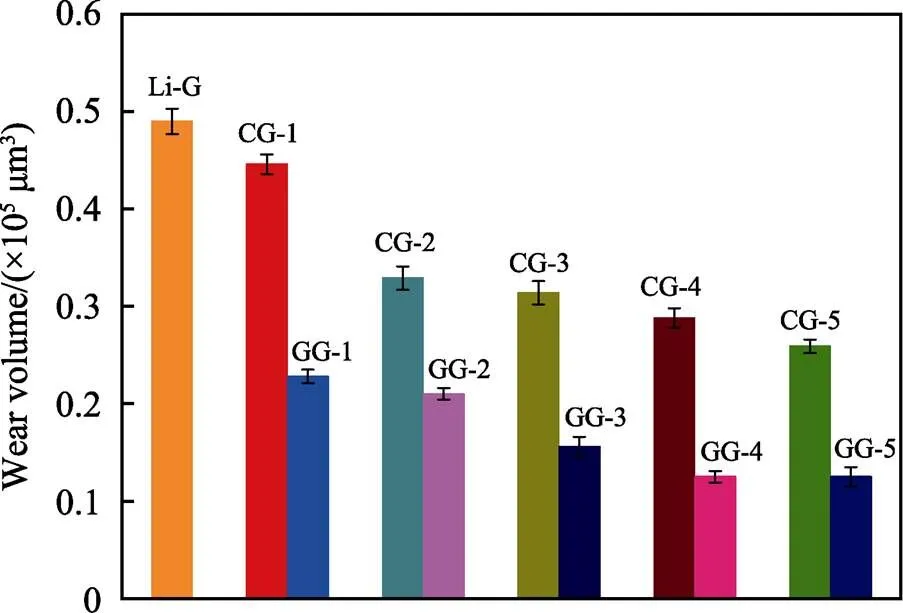

图6 Li-G、CG和GG润滑后钢块表面的磨损体积(100 N、25 Hz、25 ℃、30 min)

三维表面形貌显示了磨损表面的更多细节,图5的结果表明,CG-1—CG-5润滑下的磨痕均小于Li-G的磨痕,同时CG-1—CG-5润滑下的磨痕表面均有一层被刮起的润滑膜,润滑脂的滑移挤出会更快地导致润滑失效,这也与图3中CG系列润滑脂很快显示出润滑失效这一现象一致。相较于Li-G和CG系列润滑脂润滑下的磨痕,GG系列润滑脂润滑下的磨斑更小,磨痕更浅,显示出了更加优异的抗磨性能。

图6为Li-G、CG和GG系列润滑脂在100 N、25 Hz、25 ℃下经30 min摩擦试验后,钢/钢摩擦副摩擦后的磨损体积,与SEM图相对应,Li-G润滑下的磨斑表现出了最高的磨损体积。随着石墨粉和GO加入量的增大,其磨损体积逐渐减小,对于CG系列润滑脂,在试验时间内,润滑时效保持的时间越长,其磨损越轻微,磨损体积越小。从图3可以看出,CG-1—CG-5随着石墨粉加入量的增加,其摩擦因数突变点出现的越晚,即润滑寿命越长,对应于图6中其磨损体积越小;另一方面,也可以看到随着GO加入量的增加,GG-1—GG-5润滑下钢球的磨损体积逐渐减小,而且GG系列润滑脂总体表现出了更小的磨损体积。

根据以上结果得知,石墨粉加入量的增加会延长润滑脂的润滑寿命,减少钢球的磨损体积,润滑脂中GO加入比例越多,润滑后钢球的磨损体积越小,且小于同等比例的CG系列润滑脂。这是因为石墨粉在摩擦过程中易滑移挤出,使润滑失效,GO加入后会形成致密均一的边界保护膜,避免了摩擦副直接接触,从而减小了磨损,使其在钢/钢摩擦系统中表现出优于Li-G和CG系列润滑脂的减摩抗磨性能。

2.4 润滑机理分析

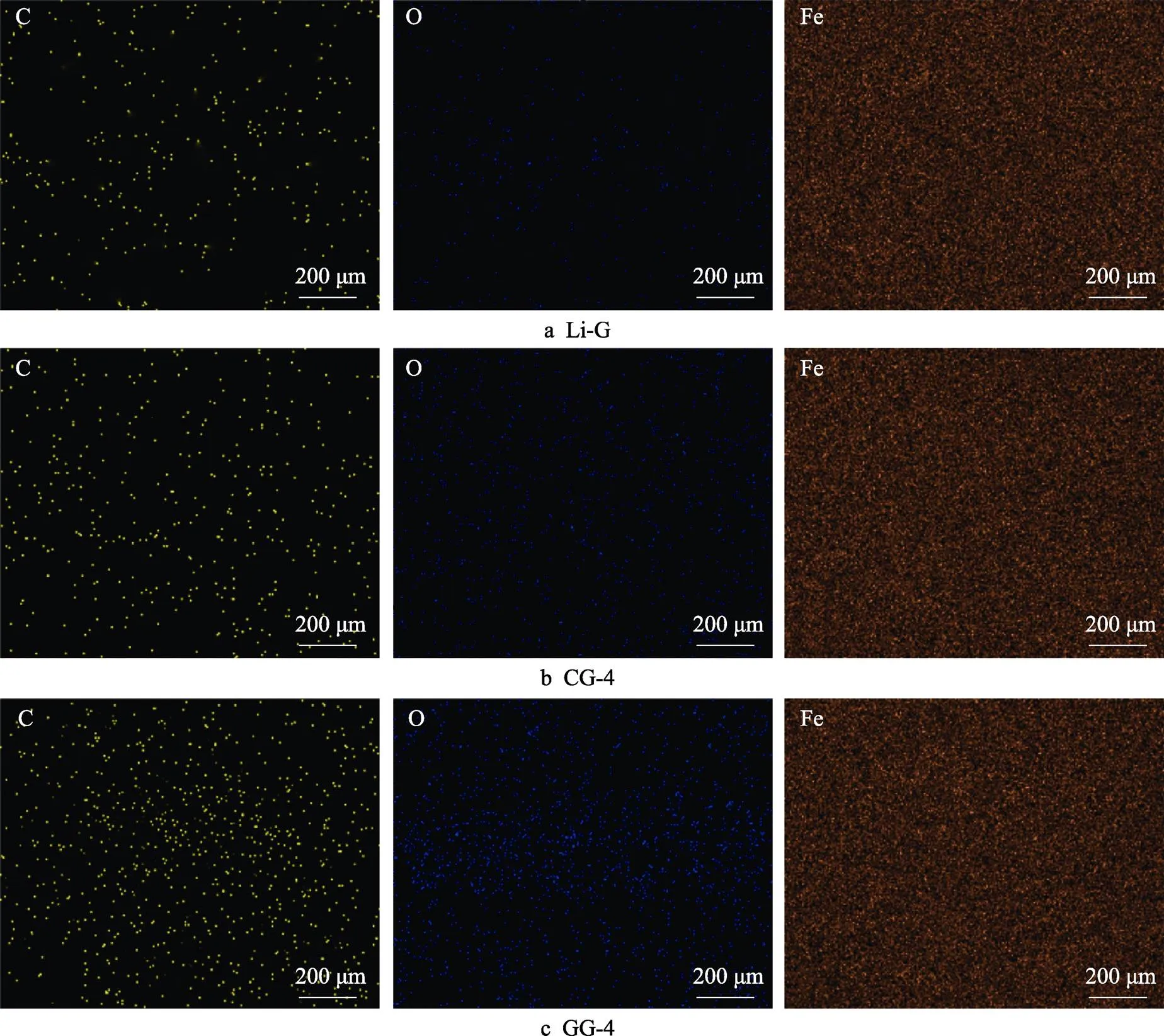

图7显示了分别在Li-G、CG-4和GG-4润滑及100 N、25 Hz、25 ℃条件下,经30 min摩擦试验后钢块磨斑中C、O和Fe元素的分布。由图7可知,3种润滑脂润滑后的磨痕表面的Fe元素几乎没有明显的区别。与Li-G相比,CG-4和GG-4润滑后的磨痕表面的C元素含量均有所增加,此为钢块上粘附的含有烷烃的润滑脂膜薄所致。相比于Li-G和CG-4,GG-4润滑后的磨痕表面的O元素含量明显增多,这归因于GO中的含氧基团,说明在润滑脂中添加的含有含氧官能团的片状GO会在对磨过程中通过极性官能团逐渐吸附在钢球表面,较强的吸附力不会使其容易地从钢球表面剥落。而且,GO层间较低的滑移系数有利于摩擦因数的降低,同时XPS显示(图8)在经CG-4和GG-4润滑后,其磨痕表面均检测出了FeO、Fe2O3、Fe3O4等铁的氧化物[36-38],说明摩擦过程中在对磨表面产生了摩擦化学反应,钢块中的Fe元素与空气以及GO中的氧反应生成了铁氧化物,这些铁氧化物会在对磨表面形成一层边界保护膜,从而实现较长久的润滑效果。

图7 Li-G、CG-4和GG-4润滑后钢块表面元素分布图

图8 CG-4和GG-4润滑后钢块磨损表面的C1s、O1s及Fe2p的XPS谱图

3 结论

1)在锂基润滑脂中添加石墨粉能降低摩擦因数,减少磨损体积。

2)在锂基润滑脂中添加GO的润滑效果要优于添加同等比例石墨粉的润滑效果。

3)GO 质量分数的增加并不与摩擦因数的降低呈线性变化,而是存在一个最佳值,故适量GO能够提高润滑脂的减摩抗磨性能。

[1] ZHANG Z C, CAI Z B, PENG J F, et al. Comparison of the tribology performance of nano-diesel soot and graphite particles as lubricant additives[J]. Journal of physics D: Applied physics, 2016, 49(4): 45304.

[2] MOHAMED S, ALA A, KHALI L. Tribological properties of dispersed carbon nanotubes in lubricant[J]. Fullerenes, nanotubes and carbon nanostructures, 2016, 24(7): 479-485.

[3] BERMAN D, ERDEMIR A, SUMANT A. Graphene: A new emerging lubricant[J]. Materials today, 2014, 17(1): 31-42.

[4] ZHENG J, ZHOU Z R, ZHANG J, et al. On the friction and wear behaviour of human tooth enamel and dentin[J]. Wear, 2003, 255(7): 967-974.

[5] DEMIRCI M T, DÜZCÜKOĞLU H. Wear behaviors of polytetrafluoroethylene and glass fiber reinforced polyamide 66 journal bearings[J]. Materials & design, 2014, 57: 560-567.

[6] HAMBLIN P C, KRISTEN U, CHASAN D. Ashless antioxidants, copper deactivators and corrosion inhibitors: Their use in lubricating oils[J]. Lubrication science, 2010, 2(4): 287-318.

[7] SAVAN A, PFLÜGER E, VOUMARD P, et al. Modern solid lubrication: Recent developments and applications of MoS2[J]. Lubrication science, 2000, 12(2): 185-203.

[8] XIAO H, KIM S, HE X, et al. Friction pair evaluation of cartilage-diamond for partial joint repair[J]. Carbon, 2014, 80: 551-559.

[9] BROWN S, MUSFELDT J L, MIHUT I, et al. Bulk vs nanoscale WS2: Finite size effects and solid-state lubrication[J]. Nano letters, 2007, 7(8): 2365-2369.

[10] WANG J, GUO X C, HE Y, et al. Tribological characteristics of graphene as lithium grease additive[J]. China petroleum processing and petrochemical technology, 2017, 1(1): 49-57.

[11] 崔玲玲, 王莹, 顾正鹏, 等. 石墨烯增强锂基脂的摩擦学性能[J]. 材料科学与工程学报, 2019, 37(4): 553-559. CUI Ling-ling, WANG Ying, GU Zheng-peng, et al. Tribological behavior of graphene strengthened lithium grease[J]. Journal of materials science and engineering, 2019, 37(4): 553-559.

[12] FENG X, KWON S, PARK J Y, et al. Superlubric sliding of graphene nanoflakes on graphene[J]. ACS nano, 2013, 7(2): 1718-1724.

[13] RAMPRABHU T, VARMA V K, VEDANTAM S. Effect of SiC volume fraction and size on dry sliding wear of Fe/SiC/graphite hybrid composites for high sliding speed applications[J]. Wear, 2014, 309(1): 1-10.

[14] SCHRIVER M, REGAN W, GANNETT W J, et al. Graphene as a long-term metal oxidation barrier: Worse than nothing[J]. ACS nano, 2013, 7(7): 5763-5768.

[15] CHEN F X, MAI Y J, XIAO Q N, et al. Three-dimensional graphene nanosheet films towards high performancesolid lubricants[J]. Applied surface science, 2019, 467-468: 30-36.

[16] RAMAN R K, TIWARI A. Graphene: The thinnest known coating for corrosion protection[J]. Journal of the Minerals, Metals & Materials Society, 2014, 66(4): 637-642.

[17] COLEMAN J N, LOTYA M, O'NEILL A, et al. Two- dimensional nanosheets produced by liquid exfoliation of layered materials[J]. Science, 2011, 331(6017): 568-571.

[18] HE X, XIAO H, CHOI H, et al. α-zirconium phosphate nanoplatelets as lubricant additives[J]. Colloids and surfaces A: Physicochemical and engineering aspects, 2014, 452: 32-38.

[19] WATANABE S, NOSHIRO J, MIYAKE S. Tribological characteristics of WS2/MoS2solid lubricating multilayer films[J]. Surface and coatings technology, 2004, 183(2): 347-351.

[20] CARVALHO O, BUCIUMEANU M, MADEIRA S, et al. Optimization of AlSi-CNTs functionally graded material composites for engine piston rings[J]. Materials & design, 2015, 80: 163-173.

[21] 何停霞, 戴庆文, 黄巍, 等. 离子液体基氧化石墨烯胶体分散稳定性研究[J]. 表面技术, 2019, 48(8): 129-135. HE Ting-xia, DAI Qing-wen, HUANG Wei, et al. Dispersion stability of ionic liquid-based graphene oxide[J]. Surface technology, 2019, 48(8): 129-135.

[22] SONG H J, JIA X H, LI N, et al. Synthesis of α-Fe2O3nanorod/graphene oxide composites and their tribological properties[J].Journal of materials chemistry, 2012, 22(3): 895-900.

[23] OU J, WANG J, LIU S, et al. Tribology study of reduced graphene oxide sheets on silicon substrate synthesized via covalent assembly[J]. Langmuir, 2010, 26(20): 15830- 15836.

[24] OU J, WANG Y, WANG J, et al. Self-assembly of octadecyltrichlorosilane on graphene oxide and the tribological performances of the resultant film[J]. The journal of physical chemistry C, 2011, 115(20): 10080-10086.

[25] ZHE C, LIU Y, LUO J. Tribological properties of few- layer graphene oxide sheets as oil-based lubricant additives[J]. Chinese journal of mechanical engineering, 2016, 29(2): 439-444.

[26] HIROSHI K, YUTA N, AIDIL A, et al. Tribological properties of monolayer graphene oxide sheets as water- based lubricant additives[J]. Carbon, 2014, 66(1): 720-723.

[27] LI Y, ZHAO J, CHENG T, et al. Highly exfoliated reduced graphite oxide powders as efficient lubricant oil additives[J]. Advanced materials interfaces, 2016, 3(22): 1600700.

[28] LIANG S, SHEN Z, YI M, et al. In-situ exfoliated graphene for high-performance water-based lubricants[J]. Carbon, 2016, 96: 1181-1190.

[29] LIU Y H, WANG X K, PAN G S, et al. A comparative study between graphene oxide and diamond nanoparticles as water-based lubricating additives[J]. Science China technological sciences, 2013, 1: 152-157.

[30] MUNGSE H P, GUPTA K, SINGH R, et al. Alkylated graphene oxide and reduced graphene oxide: Grafting density, dispersion stability to enhancement of lubrication properties[J]. Colloid and interface science, 2019, 541: 150-162.

[31] CHEN H, BA Z, QIAO D, et al. Study on the tribological properties of graphene oxide composite films by self- assembly[J]. Tribology international, 2020, 151: 106533- 106546.

[32] JUNG I, DIKIN D A, PINER R D, et al. Tunable electrical conductivity of individual graphene oxide sheets reduced at “low” temperatures[J]. Nano letters, 2008, 8(12): 4283-4287.

[33] 申泽慧, 孙荣禄. 自润滑复合材料中不同组分之间的协同作用[J]. 热加工工艺, 2015, 44(4): 25-30. SHEN Ze-hui, SUN Rong-lu. Synergy of different components in solid self-lubricating material[J]. Hot working technology, 2015, 44(4): 25-30.

[34] 徐楠, 李维民, 赵改青, 等. 纳米碳酸钙作为润滑脂添加剂的摩擦学性能及流变行为研究[J]. 摩擦学学报, 2014, 34(2): 203-210. XU Nan, LI Wei-min, ZHAO Gai-qing, et al. Tribological properties and rheological behaviors of calcium carbonate nanoparticle as grease additive[J]. Tribology, 2014, 34(2): 203-210.

[35] ILANKO A K, VIJAYARAGHAVAN S. Wear behavior of asbestos-free eco-friendly composites for automobile brake materials[J]. Friction, 2016, 4(2): 144-152.

[36] SUN Y, HU L, XUE Q. Tribological properties and action mechanism of N,N-dialkyl dithiocarbamate-derived S- hydroxyethyl borate esters as additives in rapeseed oil[J]. Wear, 2009, 266(9): 917-924.

[37] QU J, MEYER H M, CAI Z, et al. Characterization of ZDDP and ionic liquid tribofilms on non-metallic coatings providing insights of tribofilm formation mechanisms[J]. Wear, 2015, 332-333: 1273-1285.

[38] GUO Y, LIU G, LI G, et al. Solvent-free ionic silica nanofluids: Smart lubrication materials exhibiting remarkable responsiveness to weak electrical stimuli[J]. Chemical engineering journal, 2019, 383: 123202.

The Influence of Graphene Oxide on the Tribological Properties of Lithium-based Grease

1,1,2,1,1,1,1

(1.State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics, Chinese Academy of Sciences, Lanzhou 730000, China; 2.Center of Materials Science and Optoelectronics Engineering, University of Chinese Academy of Sciences, Beijing 100049, China)

The effect of graphene oxide (GO) as an additive on the friction properties of greases was studied. The flake graphite was oxidized by the classic Hummers oxidation method to obtain GO, and GO was characterized, and then mixed with grease in different proportions (0.1wt%, 0.3wt%, 0.5wt%, 1.0wt%, 1.5wt%), meanwhile, and we also added the blank grease and the grease compounded with graphite powder as a comparison. The tribological performance was measured by Optimol SRV friction and wear tester, and the 3D profiler and scanning electron microscope (SEM) were used to observe the surface and depth of the worn surface. The chemical state distribution of the elements on the worn surface was analyzed by X-ray energy spectrometer (EDS) and X-rayphotoelectron spectra (XPS). The results indicate that compared with the blank lithium grease, the friction coefficient of the graphite powder-added lithium grease reduced after the friction of the steel/steel friction pair, but as the experiment progressed, the friction coefficient gradually increased, and a wear-out on the surface of the friction pair occurred. While the friction coefficient of the lithium-based grease added with GO was rapidly reduced to about 0.13, which is reduced by 35%, and there was no wear-out on the surface of the friction pair during the experiment time. The SEM and 3D profiler shows the lowest and shallowest wear scar after lubrication with GO grease. At the same time, the EDS shows that the wear scar has more oxygen elements, indicating that GO with oxygen-containing functional groups can be firmly adsorbed on the substrate surface to form a lubricating layer. The XPS confirms that the grease added with graphite and GO has a tribo-chemical reaction with the matrix during the friction test, forming a lubricating film formed by iron oxide. GO as a grease additive can effectively reduce the friction coefficient and the amount of wear, as well as extend the lubrication time and improve the lubricating performance.

graphene oxide; lithium-baesd grease; friction and wear; lubrication

2021-02-09;

2021-03-17

LIU Xiao-long (1991—), Male, Master, Assistant engineer, Research focus: design, preparation and tribochemistry research of high-performance lubricant.

乔旦(1987—),女,博士,副研究员,主要研究方向为特种润滑油、润滑脂、添加剂摩擦化学。邮箱:ddqiao@licp.cas.cn

Corresponding author:QIAO Dan (1987—), Female, Doctor, Associate researcher, Research focus: the tribochemistry of special lubricants, greases and additives. E-mail: ddqiao@licp.cas.cn

通讯作者:王海忠(1979—),男,博士,副研究员,主要研究方向为特种润滑油脂的制备。邮箱:whzhlsl@licp.cas.cn

Corresponding author:WANG Hai-zhong (1979—), Male, Doctor, Associate researcher, Research focus: preparation of special lubricating grease. E-mail: whzhlsl@licp.cas.cn

刘小龙, 陈海杰, 乔旦, 等. 氧化石墨烯对锂基润滑脂摩擦学性能的影响[J]. 表面技术, 2021, 50(4): 70-78.

TH117

A

1001-3660(2021)04-0070-09

10.16490/j.cnki.issn.1001-3660.2021.04.006

2021-02-09;

2021-03-17

甘肃省自然科学基金(20JR5RA568)

Fund:Supported by the Natural Science Foundation of Gansu Province (20JR5RA568)

刘小龙(1991—),男,硕士,助理工程师,主要研究方向为高性能润滑材料的设计制备与摩擦化学研究。

LIU Xiao-long, CHEN Hai-jie, QIAO Dan, et al. The influence of graphene oxide on the tribological properties of lithium-based grease[J]. Surface technology, 2021, 50(4): 70-78.