石墨烯在不锈钢材料应用中的减摩和耐磨特性研究进展

2021-05-08郭万民白清顺窦昱昊郭永博杜云龙

郭万民,白清顺,窦昱昊,郭永博,杜云龙

石墨烯在不锈钢材料应用中的减摩和耐磨特性研究进展

郭万民,白清顺,窦昱昊,郭永博,杜云龙

(哈尔滨工业大学 机电工程学院,哈尔滨 150001)

材料间的摩擦和磨损会产生能源和经济上的损耗,高强度的石墨烯为提高材料的减摩和耐磨特性提供了新的途径。不锈钢材料已经在工业领域获得广泛的应用,根据石墨烯和不锈钢材料的结合方式分类,总结了国内外关于石墨烯应用于不锈钢材料减摩降损的研究进展,从不锈钢材料的加工到应用,揭示了石墨烯降低不锈钢摩擦因数的规律。石墨烯纳米颗粒作为切削液添加剂,可以极大降低不锈钢和刀具摩擦界面的摩擦因数,从而提高不锈钢工件表面加工质量。先制备后转移仍是当前石墨烯应用于不锈钢表面的主要方式,石墨烯以固体润滑剂的形式作用于摩擦界面,不锈钢表面的磨损率可以实现下降。激光熔化增材制造技术的不断发展,为石墨烯增强不锈钢复合材料提供有效途径,极大地推动该材料的工程应用进程,也为石墨烯降低不锈钢材料的摩擦磨损提供了新的研究方向。最后,通过对石墨烯降低不锈钢材料摩擦磨损的研究总结,指出了当前研究存在的部分问题并提出了解决措施,展望了该方向的应用前景。

石墨烯;不锈钢;摩擦磨损;机械性能;激光熔化增材制造

不锈钢是一种具有高强度的低成本合金,而且不锈钢材料轧制到0.01 mm仍能保持良好的性能,这些特性使得不锈钢材料成功应用于众多领域,比如机械结构的外壳、医用手术刀以及电气设备中的电极部分[1]。特别对于工业领域,不锈钢材料是十分常见的应用材料,然而摩擦和磨损一直都是机械故障和材料损伤的主要原因,如何最大程度地减少这一影响是当前工业领域的重大挑战之一,复合材料、涂层和润滑油是解决这一问题的重要方法[2-3]。其中最为简单有效的方法就是在滑动界面上使用固体和液体润滑剂[4]。但是,随着社会对环境的关注度不断提高,绿色摩擦的定义被提出,如何实现降低材料磨损的同时对环境造成的污染最小,甚至不对环境产生污染,成为新的关注点。许多低维纳米材料的出现,由于其本身独特的化学性质和结构特性,以及对环境污染较小的优点,为降低摩擦磨损提供了新的解决方案[5]。

石墨烯材料作为二维材料的代表,自2004年被发现就因本身优良的特性成为研究热点[6]。石墨烯是一种由碳原子sp2杂化的蜂窝晶格结构二维碳纳米材料[7-8],由于其本身结构的特殊性,石墨烯材料有着良好的机械性能[9],弹性模量、固有强度和摩擦特性更是远优于其他材料[10-13]。所以,将石墨烯材料与现有材料结合成为了新的研究热点[14-18],进一步推动石墨烯材料研究的同时也拓展了现有材料的应用领域。对于不锈钢材料,摩擦磨损一直是限制其应用的重要因素,为此,诸多学者对于石墨烯和不锈钢材料的结合,特别是耐磨性的提高展开了许多研究[19]。

石墨烯用于不锈钢材料减摩耐磨性提高,不仅体现在不锈钢材料的应用过程,而且在不锈钢的生产制造过程中也十分有效。由于石墨烯的作用环节不同,与不锈钢材料的结合方式也有所区别,为此根据两者的结合方式对石墨烯提高不锈钢减摩耐磨性进行阐述,为后续石墨烯用于不锈钢材料耐磨性提高的研究提供一定的指导。

1 石墨烯纳米流体切削液

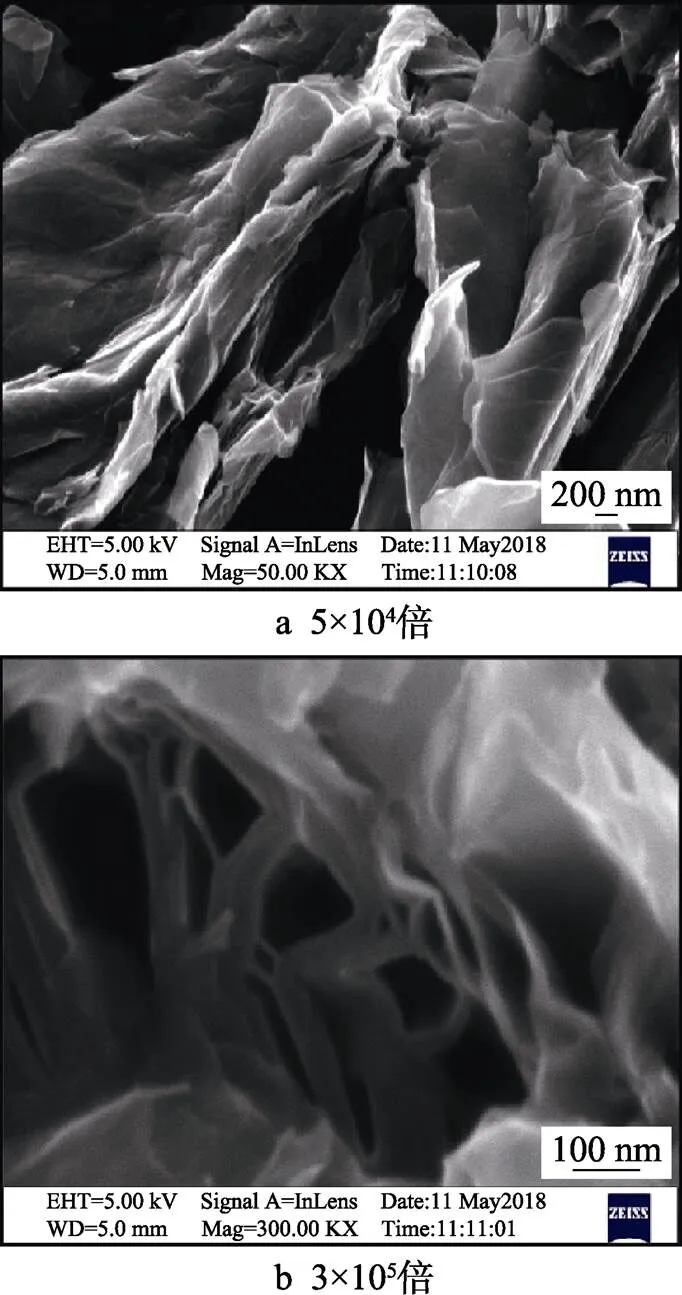

不锈钢作为诸多机械零件的基体材料,常见的机械加工过程都会应用于不锈钢材料本身,由于对加工精度有较高要求,多数情况下都需要高速加工,然而加工区域产生大量热会限制切削速度的提高,所以切削液在高速切削中起着重要作用[20]。但是随着对环境问题的不断关注,切削液的大量使用已不符合当今的加工理念,所以最小量润滑的概念被提出,并且在此基础上提出了纳米流体微量切削技术[21]。具有优良机械性能和导热性的石墨烯,成为了纳米添加剂的理想材料。为此,Amrit等人[22]探究了添加石墨烯纳米颗粒的植物油基切削液对于不锈钢钻削的影响规律,随着石墨烯纳米颗粒浓度的增加,钻区内润滑膜的抗摩擦和承载能力有所增强,钻头与不锈钢之间的摩擦因数越小,不锈钢材料表面粗糙度有明显的降低。图1为纳米石墨烯SEM(Scanning electron microscope)图,纳米石墨烯整体上为质量较差的多层石墨烯结构,说明石墨烯纳米流体切削液对于石墨烯本身的质量要求较低。图2为不同石墨烯浓度下摩擦因数以及工件钻削加工表面粗糙度对比,具体的钻削参数为:钻头直径8 mm,钻孔深度30 mm,切削速度7.91 m/min,进给量0.125 mm/r。

图1 石墨烯纳米颗粒形貌的扫描电子显微镜图[22]

图2 不同石墨烯浓度切削液作用下AISI321不锈钢与M35高速钢间摩擦因数的变化规律及加工后工件表面粗糙度的对比[22]

石墨烯纳米流体切削液用于不锈钢的其他加工工艺时[23],同样可以观察到摩擦力明显降低,以及对不锈钢加工表面质量的提高。对于不锈钢加工过程摩擦力的降低作用,不仅体现在石墨烯作为单一纳米添加剂时,混合纳米粒子中石墨烯的存在也展现出良好的性能。目前针对混合纳米粒子添加的研究相对较少,特别是石墨烯作为混合纳米粒子组成成分时,但现有的初步研究中仍表明石墨烯纳米粒子良好的降低摩擦力能力[24]。图3为氧化铝/石墨烯复合纳米流体切削液用于不锈钢材料切削时摩擦因数的变化规律,相比于氧化铝纳米颗粒,石墨烯颗粒降低摩擦力的作用在切削稳定后才得以体现。图4为氧化铝/石墨烯复合纳米流体切削液作用下工件磨损图像。

图3 氧化铝/石墨烯复合纳米颗粒对切削过程摩擦因数的影响[24]

图4 氧化铝/石墨烯复合纳米流体切削液作用下工件磨损图像[24]

石墨烯纳米颗粒添加到切削液中,导热系数为3000 W/(m–1·K–1)的石墨烯材料提高了整体切削液的导热能力,可以降低不锈钢加工表面温度,进而提高加工表面质量。其次石墨烯纳米颗粒在工件表面不均匀分布,石墨烯纳米颗粒填充表面微坑,而凸起部分石墨烯纳米颗粒分布密度较低,这样形成的石墨烯纳米膜降低了不锈钢工件表面粗糙度,而且对不锈钢材料起到了保护作用。图5为石墨烯纳米颗粒填充效应示意图。

图5 石墨烯纳米颗粒的填充效应[22]

对于纳米流体切削液的研究已有大量的报道[25],但是对于石墨烯作为纳米添加剂的研究相对较少,特别是用于加工不锈钢材料的研究更少。宏观尺度的研究表明:石墨烯可以有效地降低不锈钢加工过程中的摩擦力,而且对于不锈钢表面质量的提高也十分有利,虽然对于石墨烯纳米颗粒如何降低摩擦力以及提高不锈钢加工质量的机理有所揭示,但是石墨烯和其他纳米颗粒对于不锈钢加工过程的复合作用仍需进一步研究,特别是纳米尺度上机理的解释有待研究。综上所述,石墨烯纳米切削液对于不锈钢加工过程摩擦力的影响规律仍有待研究。

2 石墨烯涂层或镀膜

前文所述中,石墨烯是以添加剂的形式存在于切削液中,而且作用于不锈钢材料的加工,切削液本身仍是降低摩擦力的主要因素。事实上,石墨烯作为主体材料直接作用不锈钢工件摩擦表面时,无论是降低摩擦力还是对不锈钢材料的保护,同样展现出良好的效果。根据石墨烯的制备工艺以及和不锈钢材料的结合形式,可以将不锈钢表面的石墨烯分为两类:一类是已经制备好的石墨烯转移到不锈钢表面[26],另一类为直接在不锈钢表面原位制备石墨烯。

2.1 转移型石墨烯

事实上,自石墨烯被发现开始,石墨烯的制备工艺一直就是众多科研人员关注的重点,因为保证高质量和高产量石墨烯的获取,才能保证石墨烯应用的继续研究。所以,根据石墨烯的结构特点,常见的石墨烯制备工艺除了包括机械和化学剥离[6-7,27]以及SiC外延生长[28-30],化学气相沉积法被认为是可以兼顾石墨烯质量和尺寸的有效工艺手段[31-36]。在诸多石墨烯的制备工艺中,不锈钢都不是理想的基底材料,特别是获取大面积石墨烯的化学气相沉积法中,表面质量、晶格尺寸以及融碳度合适的铜成为理想制备基底材料[37-39]。

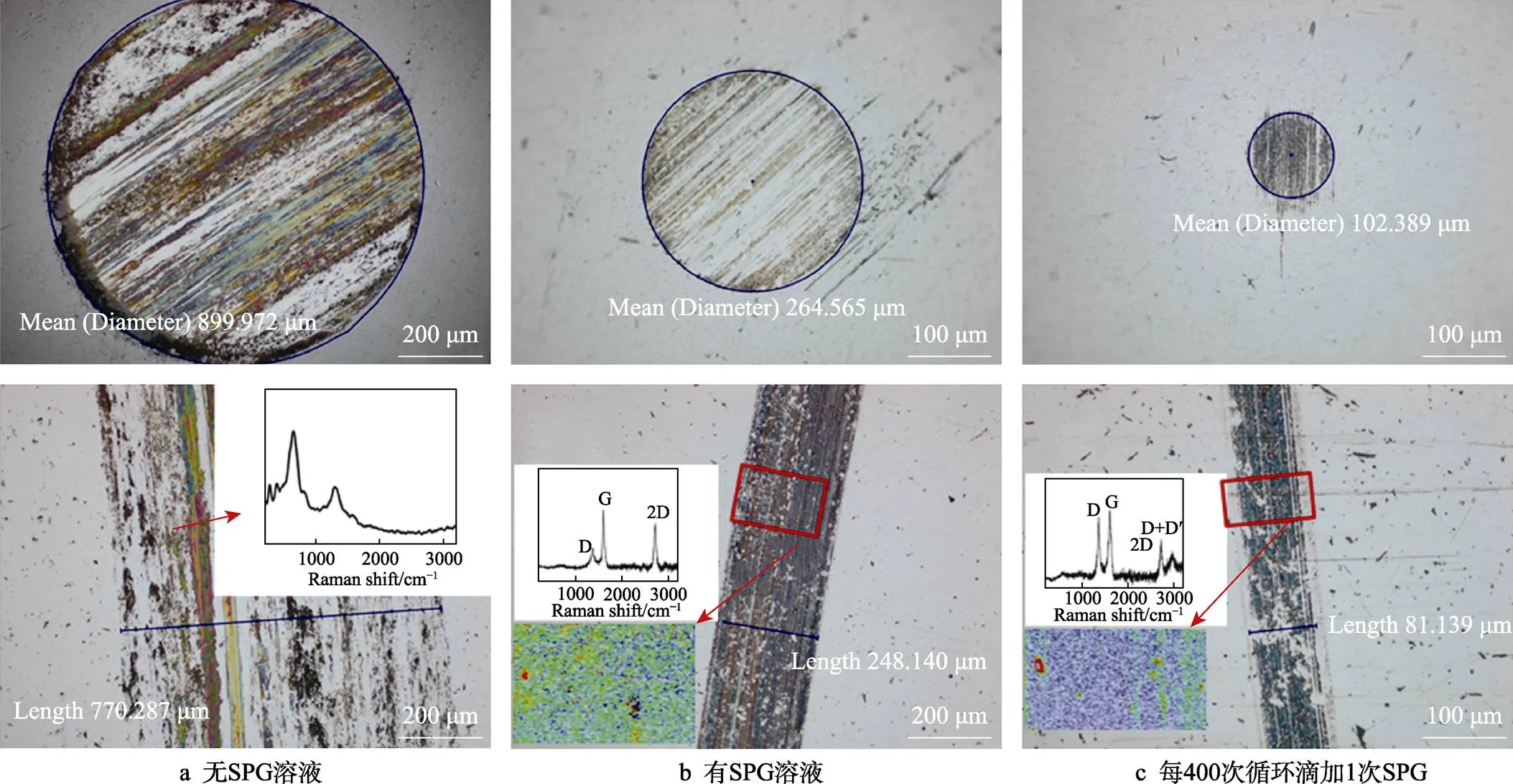

因此,不锈钢表面的石墨烯主要通过转移的方式实现。美国阿贡实验室通过转移石墨烯的方式,首先开展了石墨烯对于不锈钢材料减摩耐磨性影响规律的研究[2]。由于实验本身探究的是石墨烯降低不锈钢表面磨损和摩擦的宏观影响规律,对石墨烯的质量和尺寸要求较低,所以选用高定向热解石墨制备的石墨烯(SPG)[40],以乙醇为涂敷载体实现石墨烯和不锈钢材料的结合。图6和图7为不锈钢表面摩擦因数的变化规律以及不锈钢表面磨损状态对比。

图6 不锈钢摩擦副在不同溶液中和间歇供应SPG时的摩擦因数以及有无初始SPG层的钢的COF结果[2]

Berman的实验结果表明,在不锈钢摩擦界面添加石墨烯,可以使不锈钢的磨损率最高下降3~4个数量级,摩擦因数的降低也很显著,并且能够抑制氧化铁的形成[2]。所以,石墨烯的钝化作用,不仅有助于不锈钢表面摩擦磨损,而且对于不锈钢耐腐蚀性的提高也十分有利。在此基础上,研究人员认识到环境因素会影响石墨烯对不锈钢的减摩效率,阿贡实验室后续又探究了气体氛围下石墨烯对于不锈钢减摩的规律[41-42]。实验结果也证实了研究人员的猜想,不锈钢表面石墨烯通过石墨烯乙醇分散液获取(SPGF),不同气体氛围下不锈钢表面石墨烯的损坏时间相差明显,特别是氮气氛围中石墨烯对不锈钢材料的保护时效相对较短,而氢气氛围中石墨烯对于不锈钢材料的保护时效相对较长。理论计算中指出氢原子会与破损的石墨烯边缘碳成键,进而对石墨烯破损处起一定程度的修补作用,对气体环境的影响给出了解释。图8为氮气氛围下石墨烯对不锈钢表面摩擦因数的影响规律。

图7 磨损后不锈钢表面磨损痕和轨迹光学显微图[2]

图8 氮气氛围下不锈钢摩擦副在有无石墨烯下摩擦因数对比[42]

2.2 原位制备型石墨烯

先制备石墨烯后转移的方式,简化了石墨烯用于不锈钢减摩的实验流程,也扩展了石墨烯的应用领域,但是这种方法的缺点是石墨烯的质量难以保证[43]。对于尺寸较大的高质量石墨烯,转移过程会导致石墨烯的质量下降[44-46],甚至引起石墨烯破损,导致微尺度上探究石墨烯对不锈钢减摩耐磨影响规律十分不利。尽管石墨烯的转移工艺在不断进步,包括转移支撑材料的不断尝试[47],但是石墨烯的转移过程仍会对后续的摩擦实验产生干扰。

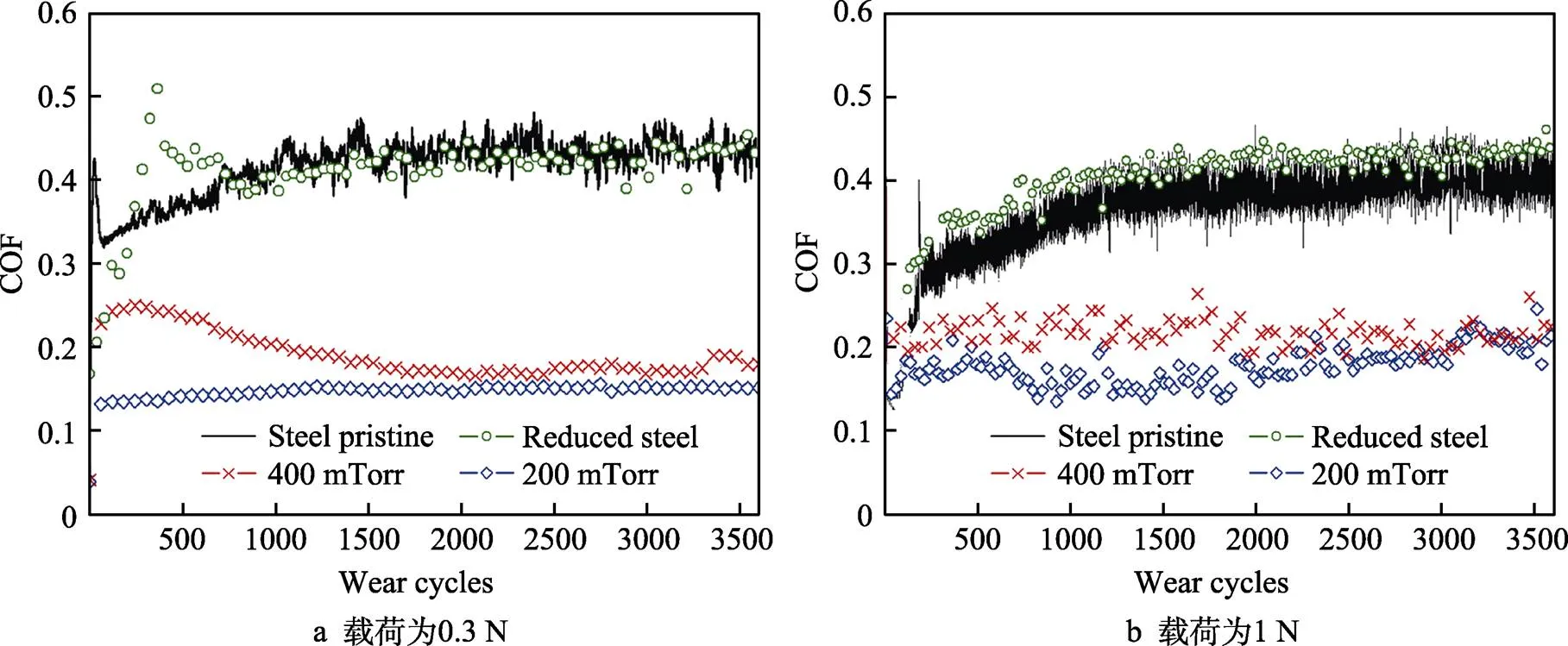

因此,不锈钢表面原位制备石墨烯不仅能够排除转移过程带来的干扰,而且相比于转移型石墨烯与不锈钢之间通过范德华力维持,原位制备型石墨烯与不锈钢结合更稳定。但是由于不锈钢材料本身性质限制,传统的化学气相沉积法很难得到高质量的石墨烯[1],所以为实现不锈钢表面制备较高质量石墨烯,研究人员对化学气相沉积法进行了优化[48-49]或者改变不锈钢基底形貌[50]。E. C. Romani1等人[51]在此基础上,探究了化学气相沉积法在不锈钢表面制备石墨烯的摩擦规律,实验结果表明无石墨烯不锈钢表面摩擦因数约为有石墨烯不锈钢表面摩擦因数的3倍。图9为不同载荷下有无石墨烯不锈钢表面摩擦力的变化规律。

尽管直接在不锈钢表面制备石墨烯的质量相对较差,制备得到的石墨烯多为单层到3层的混合物,但摩擦曲线上依然保持了良好的平稳性,这是转移型石墨烯无法保证的结果。主要原因有两点,第一,维持足够的生长时间,可以实现石墨烯对不锈钢基底的全覆盖;第二,石墨烯与不锈钢之间不仅有范德华力作用,甚至会有成键。为了证实这一点,Xu等人[52]在不锈钢球表面机械剥离原位制备石墨烯涂层,同样证明了石墨烯可以有效降低不锈钢表面摩擦力,也证实了Cr—C键的存在。图10为制备样品的拉曼光谱图和XRD衍射图。

图9 不同摩擦表面摩擦因数变化规律[51]

图10 Gr/SS样品的拉曼光谱图及SS 304和Gr/SS的XRD衍射图[52]

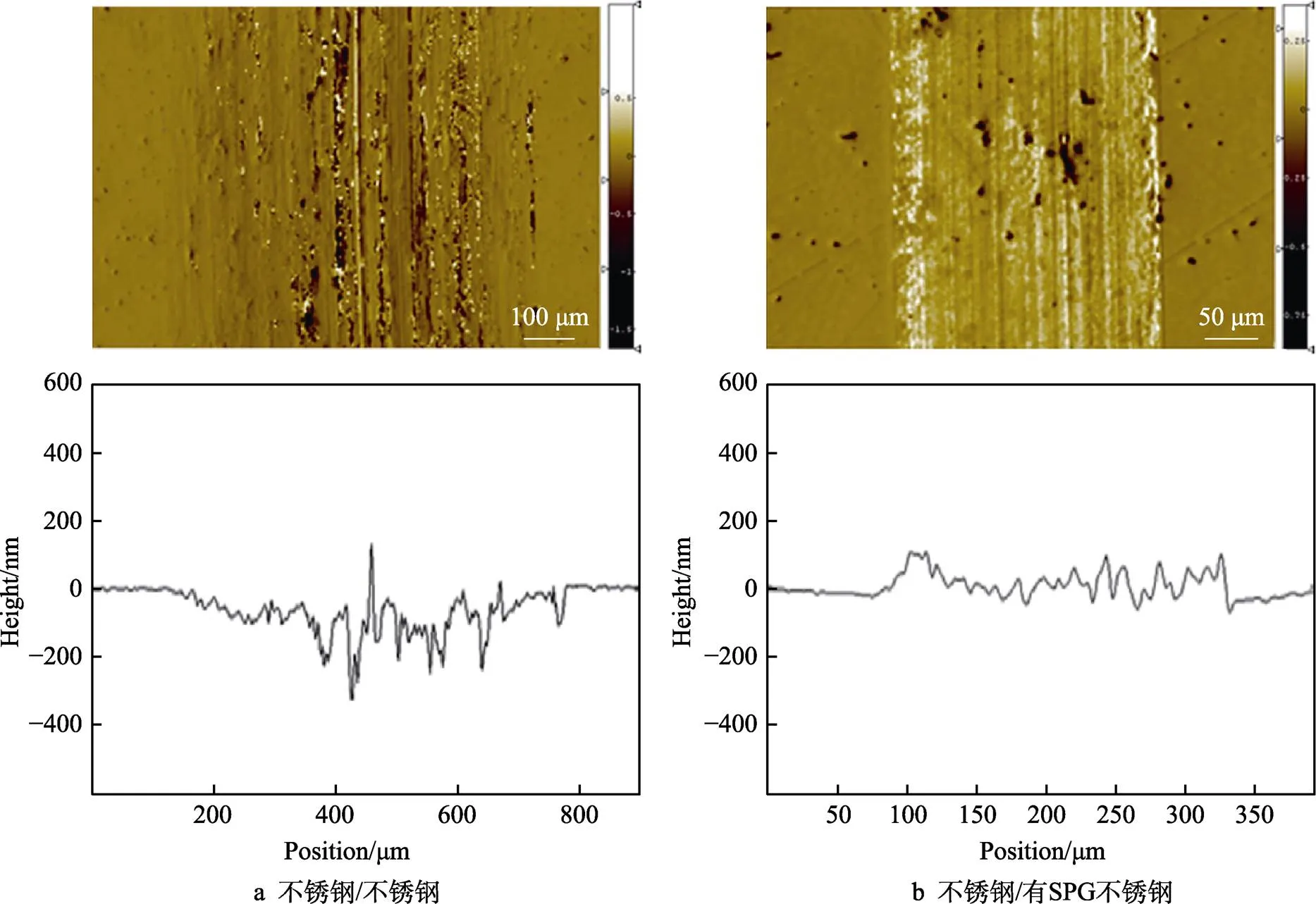

不锈钢材料磨损的形成是摩擦累计的结果,特别是出现局部磨损后会进一步加快材料磨损,石墨烯在摩擦表面的存在,会均匀地承载法向载荷,进而使得表面磨损分布均匀,对于整体材料的耐磨性提高十分有利。转移型石墨烯与不锈钢表面主要通过范德华力约束,摩擦过程中石墨烯和不锈钢会发生相对滑动,而且石墨烯材料本身导热系数较高,所以石墨烯在降低摩擦界面摩擦力的同时会减低摩擦界面温度,抑制了氧化铁的形成,对于不锈钢表面起到了保护作用。在不锈钢表面原位制备型石墨烯中,由于Cr—C键的存在,表面石墨烯与不锈钢结合紧密,而且覆盖率较高,无论是抑制氧化铁的形成还是石墨烯的承载能力,都略高于转移型石墨烯。图11为有无石墨烯不锈钢表面磨损轨迹轮廓高度对比。

图11 不锈钢表面磨损轨迹轮廓高度对比[2]

综上所述,无论是转移型石墨烯还是原位生长型石墨烯,对不锈钢表面减摩耐磨性能的提高都十分有效,而且也为石墨烯在不锈钢表面的应用提供有效的指导。但是目前研究中,对于降低不锈钢表面摩擦力所转移的石墨烯存在低质量碎片化问题,也就出现了实验结果中摩擦曲线波动明显的现象,这同样也限制了从微尺度上对石墨烯降低不锈钢表面摩擦力进行机理性研究。直接在不锈钢表面制备石墨烯解决了石墨烯碎片化的问题,但高质量的石墨烯仍很难获取,而且由于制备工艺本身对温度有较高的需求,这导致了不锈钢材料发生渗碳和析碳[53],对不锈钢材料本身的性能产生了较大的影响。所以,虽然两种方法都证明了石墨烯可以有效降低不锈钢表面摩擦力,但都因自身的工艺限制存在一定的局限性,对石墨烯降低不锈钢表面摩擦的机理性解释不充分。

3 石墨烯增强不锈钢复合材料

无论是转移型石墨烯还是原位制备型石墨烯,石墨烯仅存在于不锈钢材料的表面,石墨烯也仅作用于不锈钢发生摩擦的界面上,而且不锈钢和石墨烯之间主要通过范德华力约束,由于这些条件的限制,石墨烯无法对不锈钢进行长效保护。美国阿贡实验室[2]也指出,间歇性添加石墨烯可以实现对不锈钢减摩耐磨性的持续提高,但是在工程应用的多种场合下,间歇性添加石墨烯材料很难实现,所以此类的实验研究仍存在一定的局限性。针对以上问题,国内研究人员针对石墨烯增强不锈钢复合材料进行了进一步研究。

粉末冶金是金属材料和零件制备的常用方法[54-56],整个工艺过程已经十分成熟和完善,针对各种金属粉末原材料的冶金工艺都有大量研究[57-60]。对于不锈钢材料,研究人员很早就认识到粉末冶金的优点,同样也开展了大量的研究[61-63]。然而,由于粉末冶金材料的相对密度较低,导致粉末冶金不锈钢的机械强度和耐腐蚀性都低于锻制不锈钢[64],所以一直限制了粉末冶金不锈钢材料的应用。但随着对粉末冶金以及各种材料性质的研究,人们发现其他金属、金属化合物或陶瓷添加剂均可提高粉末冶金不锈钢材料的相对密度[65-67]。所以,石墨烯作为添加剂增强粉末冶金不锈钢材料的性能引起了研究人员的关注,同时伴随着金属3D打印技术的发展也为此提供了新途径[68]。

3.1 粉末冶金石墨烯增强不锈钢复合材料

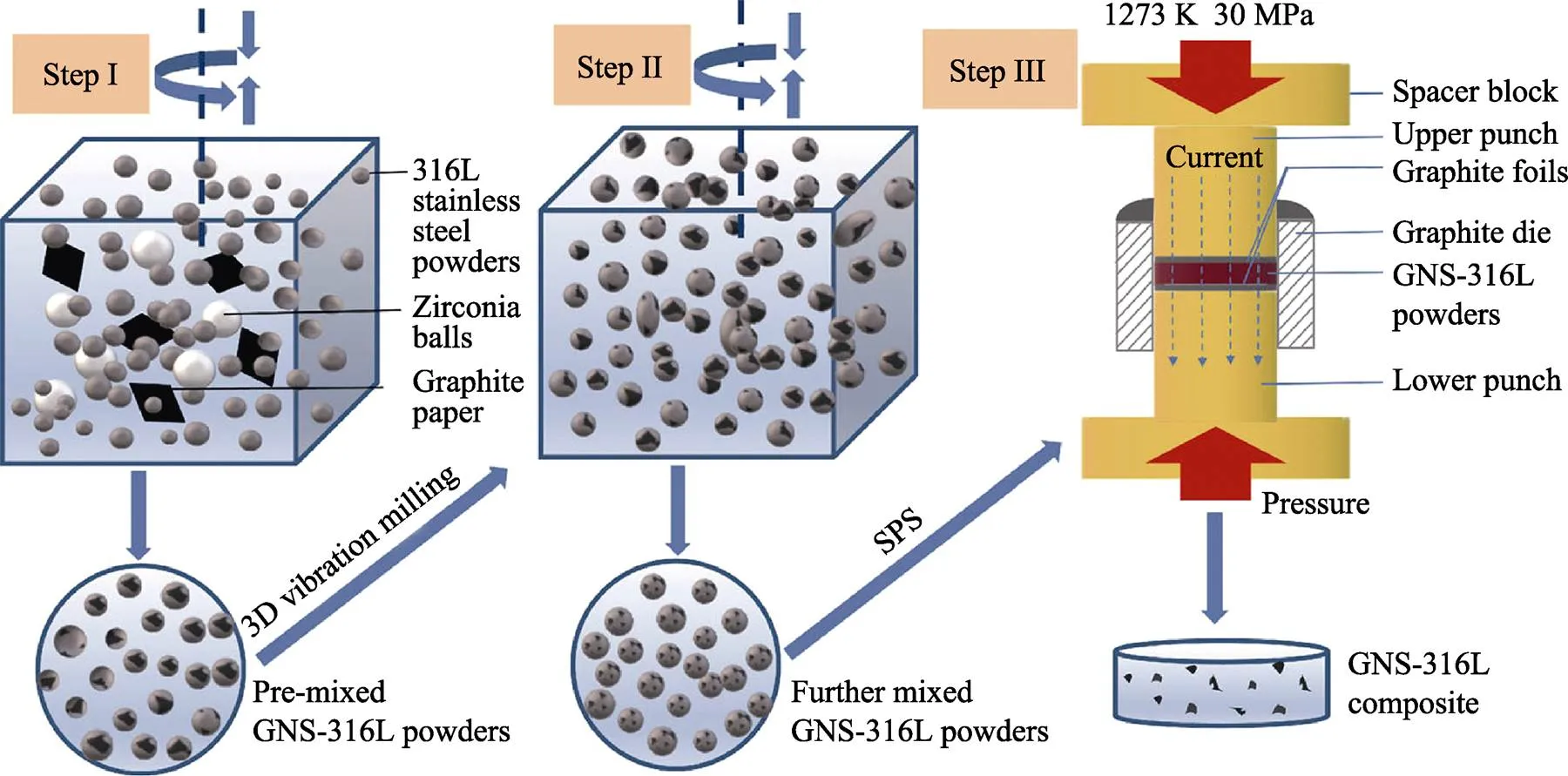

石墨烯增强金属基纳米复合材料技术主要应用于纯金属,对于不锈钢材料的相关研究相对较少[69-70]。西安交通大学[71]开展了粉末冶金制备石墨烯纳米片增强不锈钢材料的相关工作,石墨烯的原材料也选用了相对经济的石墨纸,对制备的不锈钢复合材料进行了基本机械性能的检测,并指出石墨烯对不锈钢复合材料摩擦性能有所改善。图12为粉末冶金制备石墨烯纳米片增强不锈钢的实验流程。

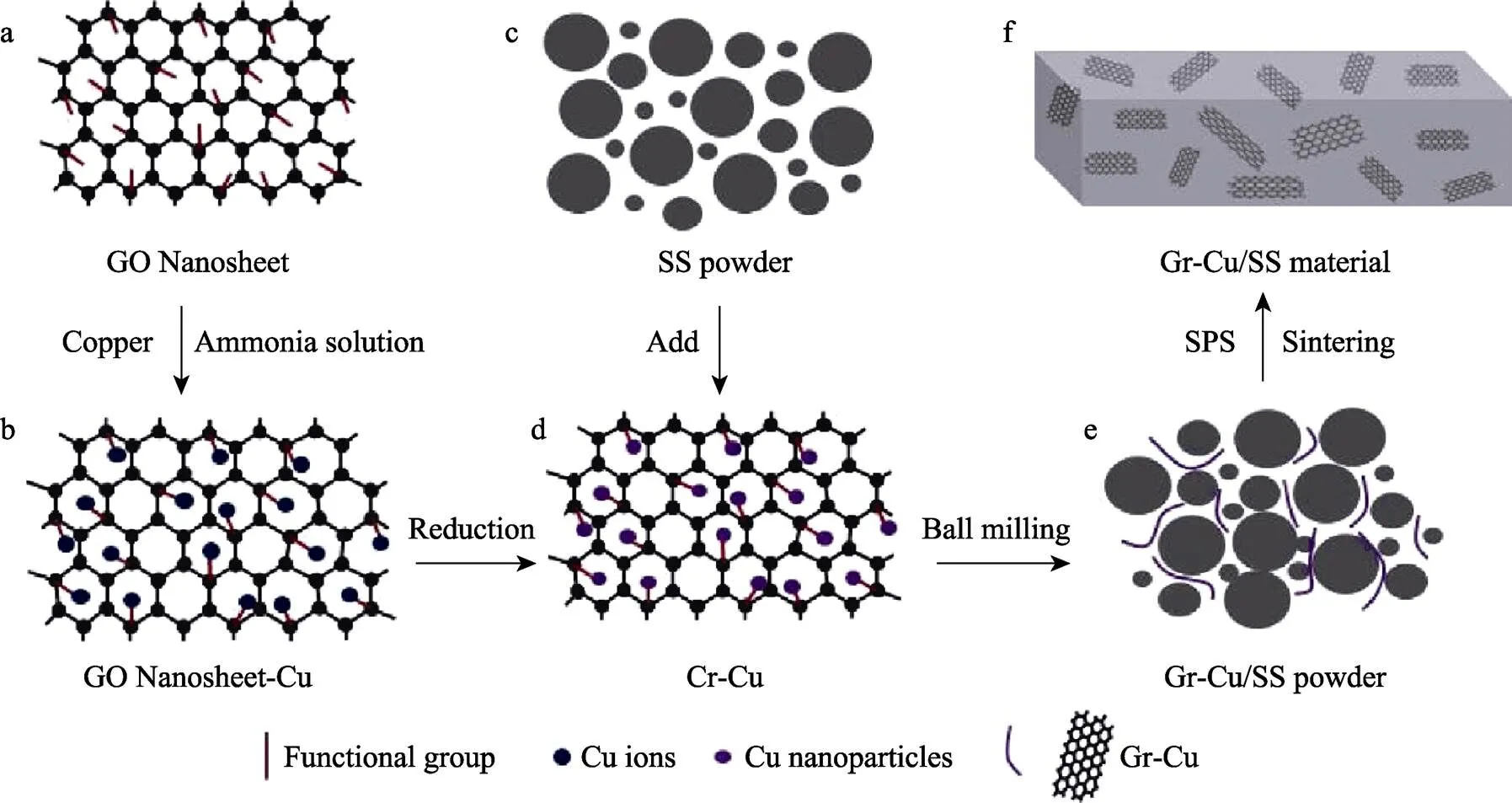

粉末冶金石墨烯纳米片增强不锈钢相比于粉末冶金不锈钢,相对密度以及显微硬度等有所提高,但是由于石墨烯和不锈钢密度相差较大,所以石墨烯在不锈钢中分布的均匀性较差,易产生石墨烯的团簇现象,降低了对材料摩擦性能的改善效果。武汉科技大学[72]针对石墨烯和不锈钢密度相差大的问题提出了新的解决方案,通过引入铜颗粒和石墨烯结合,进而减少两者之间的密度差,最终制备了Gr-Cu/SS复合材料。图13为Gr-Cu/SS复合材料制备工艺过程。

图12 粉末冶金制备石墨烯纳米片增强不锈钢[71]

图13 Gr-Cu/SS复合材料制备工艺(a原始氧化石墨烯纳米片,b氧化石墨烯-铜,c原始不锈钢粉末,d石墨烯-铜,e石墨烯-铜/不锈钢混合粉末,f石墨烯-铜/不锈钢复合样品)[72]

石墨烯质量分数仅为0.2%的Gr-Cu/SS复合材料的抗拉强度和屈服强度约为之前的2倍,材料耐磨性能有所提高,但是对于摩擦因数没有开展详细的实验。所以,对于该类材料的摩擦性能仍有待研究,而且由于铜的引入也对探究石墨烯减摩效果产生干扰[73],其摩擦学的内在机理仍有待深入研究。

3.2 增材制造石墨烯增强不锈钢复合材料

激光熔化增材制造技术出现之初,主要集中应用于定制金属部件生产上[74],但随着技术的发展以及对材料性能要求的提高,研究人员认识到激光增材技术为金属性能的改善提供了途径。对于不锈钢和不锈钢复合材料,激光熔化增材制造在提高耐磨性和强度性能方面也取得了许多研究和发现[75-78]。石墨烯和不锈钢密度相差明显,粉末冶金难以克服这一个问题,由于激光熔化增材是多层堆叠方式加工,而且单层材料很薄,可以保证石墨烯的均匀分布,为石墨烯增强不锈钢复合材料研究提供了新的途径。

中科院宁波工业技术研究院[79]首先通过激光熔化增材制造技术开展了多层石墨烯增强不锈钢复合材料的研究,探究了不同含量石墨烯对不锈钢复合材料显微组织和力学性能的影响。图14为实验所用不锈钢复合材料的工艺流程。针对复合材料进行了机械性能的检查,摩擦因数随着石墨烯含量的增加而降低,而且特定含量石墨烯增强不锈钢复合材料展现出极优的机械性能。图15为不同石墨烯含量下的摩擦因数变化规律。

图14 石墨烯增强不锈钢复合材料工艺流程[79]

图15 不同石墨烯含量下复合材料的摩擦因数曲线(G0代表无Gr,G1代表含1%Gr,G2代表含2%Gr,G3代表含3%Gr)[79]

Ajay Mandal等人[80]在此基础上,制备了尺寸更大的石墨烯增强不锈钢复合材料柱体样件,系统地研究了复合材料的显微组织结构以及机械性能,并在不同载荷和速度的条件下检测了材料的摩擦因数,证明了石墨烯能够改善不锈钢材料的减摩性和耐磨性。图16为不同载荷条件下摩擦因数随滑移速度的变化曲线。

不锈钢材料的磨损机理主要是微犁耕,普通不锈钢表面发生磨损时,会观察到微小的磨损碎片,即滑移过程中材料被犁削并形成深沟。添加石墨烯的不锈钢复合材料,石墨烯会在界面处形成垫状结构,提供了更平滑的接触表面,阻止了犁耕效应的产生[75]。图17为不同含量石墨烯增强的不锈钢复合材料与普通不锈钢磨损界面对比。

通过对材料显微组织的分析,也证明通过激光熔化增材技术实现了石墨烯在不锈钢中的均匀分布,同时由于激光能量较高,晶体表现为多层之间连续和随机取向,保证了整体材料的均匀性,而且避免了碳化铬的形成,石墨烯能够充分发挥自身优良的机械性能,显著提高复合材料的力学性能。相比于粉末冶金,激光熔化增材制造解决了石墨烯和不锈钢密度相差大导致的团簇现象,但是所制备的复合材料中,石墨烯缺陷明显增加,石墨烯的力学性能下降明显,实验结果与理论计算之间存在较大误差。综上所述,虽然制备复合材料的机械性能有了一定的提升,石墨烯可以有效地提高不锈钢的减摩性和耐磨性,但是由于对该复合材料的研究较少,未能对其机理获得统一的认识,大量的实验结论仍需探究。

图16 法向载荷分别为6、8、10 kg时摩擦因数随滑移速度的变化曲线[80]

图17 8 kg法向载荷下不锈钢石墨烯复合材料磨损界面形貌[80]

4 石墨烯应用于不锈钢减摩耐磨的发展趋势

4.1 石墨烯的均匀性特征

不锈钢材料是工业领域的重要应用材料,实现低摩擦条件下高精度加工不锈钢零件是先进制造领域重要的发展方向。在最小润滑量的条件下石墨烯纳米流体切削液的使用,可以有效地提高不锈钢零件的表面质量。但是,包括石墨烯纳米颗粒尺寸均匀度和分布均匀度的均匀性特征是影响不锈钢工件整体加工质量的关键,局部石墨烯纳米颗粒尺寸过大或浓度过高会引起工件局部粗糙度值的增加。同样,石墨烯作用于不锈钢工作摩擦界面时,其分散均匀性也对不锈钢减摩和耐磨特性的提高起到关键的作用。因此,无论对于石墨烯用于不锈钢切削加工,还是石墨烯用于不锈钢的界面材料,控制石墨烯纳米颗粒或纳米片的尺寸均匀性特征,实现稳定的石墨烯减摩和耐磨,都是未来研究的重点。

4.2 石墨烯的制备工艺

创新的石墨烯制备工艺是石墨烯在不锈钢材料应用中实现长效的减摩和耐磨特性的基础。不锈钢表面制备石墨烯,提高了石墨烯和不锈钢的结合程度,但却带来了表面石墨烯的缺陷增加以及层数均匀性下降的问题。石墨烯/不锈钢复合材料是极大提高长效性的重要途径,但是石墨烯和不锈钢密度相差显著以及石墨烯团簇现象的出现,极大地限制了该材料的发展。增材制造工艺可以解决石墨烯和不锈钢高密度差引起的分布不均问题,同时也减少了团簇现象的出现,但是增材制造工艺本身会造成材料机械性能的下降。所以改善和发展不锈钢表面制备石墨烯工艺仍是未来研究的关注点,石墨烯/不锈钢复合材料的制备技术革新和工艺改进,是实现两种材料工程应用的关键所在。

5 结语

由于石墨烯具有优良的机械性能,充分利用石墨烯的机械性能对现有材料进行优化成为材料学发展的新方向,而不锈钢作为工业领域重要的应用材料,减摩耐磨性提高会带来巨大的经济效益,所以将石墨烯和不锈钢结合实现这一目标成为学术界和工业界共同的追求。经过多次的实验尝试,石墨烯与不锈钢两个结合实现减摩和耐磨仍需在机理上开展深入研究,同时需要解决其工程应用的技术难题。本文根据近年来石墨烯应用于不锈钢材料减摩耐磨性提高的研究进行总结,证实了石墨烯对不锈钢减摩耐磨性的提高十分有效,特别是激光熔化增材制造技术的应用,为石墨烯增强不锈钢复合材料的工程应用提供了条件。

虽然已经得到了许多石墨烯对不锈钢摩擦力影响的规律,但是多数实验仍处于宏观领域,微尺度上开展的研究很少,微观上的实验结果还不能通过内在的机理进行科学解释。而且由于激光熔化增材制造技术应用于石墨烯增强不锈钢复合材料的研究尚处于初期,实验结果和理论计算之间存在分歧,所以材料的工程应用仍需进一步研究。高质量石墨烯的获取以及和不锈钢材料的结合仍是关键问题,此类问题的解决才能进一步揭示微观机理,因此基于原子和分子计算的理论仿真也将是解决当前存在问题的有效途径。

石墨烯和不锈钢材料的结合是拓展两种材料应用的重要方式,提高不锈钢材料减摩耐磨性对拓展新材料的应用领域,提高不锈钢零件的经济性,降低能量消耗具有重要的意义。本文总结了近年来石墨烯应用于不锈钢材料减摩耐磨性提高的研究,对于该方向的研究具有一定的指导意义。

[1] Ruammaitree A, Phokharatkul D, Nuntawong N, et al. Improvement in corrosion resistance of stainless steel foil by graphene coating using thermal chemical vapor deposition[J]. Surface review and letters, 2018, 25: 1840003.

[2] Berman D, Erdemir A, Sumant A V. Few layer graphene to reduce wear and friction on sliding steel surfaces[J]. Carbon, 2013, 54: 454-459.

[3] Donnet C, Erdemir A. Solid lubricant coatings: Recent developments and future trends[J]. Tribology letters, 2004, 17(3): 389-397.

[4] Spikes H. The history and mechanisms of ZDDP[J]. Tribology letters, 2004, 17(3): 469-489.

[5] Zhang Si-wei. Recent developments of green tribology [J]. Surface topography: Metrology and properties, 2016, 4(2): 23004.

[6] Novoselov K S, Geim A K, Morozov S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669.

[7] Geim A K, Novoselov K S. The rise of graphene[J]. Nature materials, 2007, 6(3): 183-191.

[8] Katsnelson M I. Graphene: Carbon in two dimensions[J]. Materials today, 2007, 10(1): 20-27.

[9] Gao Yuan-wen, Hao Peng. Mechanical properties of monolayer graphene under tensile and compressive loading[J]. Physica E: Low-dimensional systems and nanostructures, 2009, 41(8): 1561-1566.

[10] ZHU Q R, LI H Q, LI N, et al. Nanotribological and wear properties of graphene[J]. Acta physico-chimica sinica, 2013, 29(7): 1582-1587.

[11] Deng Jian-feng, Li Hui-qin, Yu Fan, et al. Adhesion and nanotribological properties of folded graphene prepared by mechanical exfoliation[J]. Acta physica sinica, 2020, 69(7): 76802.

[12] Xu Liang, Ma Tian-bao, Hu Yuan-zhong, et al. Molecular dynamics simulation of the interlayer sliding behavior in few-layer graphene[J]. Carbon, 2012, 50(3): 1025-1032.

[13] Lee Chang-gu, Wei Xiao-ding, Kysar J W, et al. Measurement of the elastic properties and intrinsic strengthof monolayer graphene[J]. Science, 2008, 321(5887): 385- 388.

[14] Hu Zeng-rong, Tong Guo-quan, Lin Dong, et al. Laser sintered graphene nickel nanocomposites[J]. Journal of materials processing technology, 2016, 231: 143-150.

[15] Tian Wen-ming, Li Song-mei, Wang Bo, et al. Graphene- reinforced aluminum matrix composites prepared by spark plasma sintering[J]. International journal of minerals metallurgy and materials, 2016, 23(6): 723-729.

[16] Shin S E, Bae D H. Deformation behavior of aluminum alloy matrix composites reinforced with few-layer graphene [J]. Composites part A—Applied science and manufacturing, 2015, 78: 42-47.

[17] Chu Ke, Jia Cheng-chang. Enhanced strength in bulk graphene-copper composites[J]. Physica status solidi A—Applications and materials science, 2014, 211(1): 184-190.

[18] Hwang J, Yoon T, Jin S H, et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process[J]. Advanced materials, 2013, 25(46): 6724-6729.

[19] 张红卫, 刘帅磊, 张苹. 石墨烯层间摩擦的面内局部应变调控[J]. 表面技术, 2021, 50(3): 270-275. ZHANG Hong-wei, LIU Shuai-lei, ZHANG Ping. Interlayer friction regulation of graphene by in-plane local strain engineering[J]. Surface technology, 2021, 50(3): 270-275.

[20] Nieslony P, Krolczyk G M, Zak K, et al. Comparative assessment of the mechanical and electromagnetic surfaces of explosively clad Ti-steel plates after drilling process[J]. Precision engineering, 2017, 47: 104-110.

[21] Barczak L M, Batako A D L, Morgan M N. A study of plane surface grinding under minimum quantity lubrication (MQL) conditions[J]. International journal of machine tools and manufacture, 2010, 50(11): 977-985.

[22] Pal A, Chatha S S, Sidhu H S. Experimental investigation on the performance of MQL drilling of AISI 321 stainless steel using nano-graphene enhanced vegetable- oil-based cutting fluid[J]. Tribology international, 2020, 151: 893.

[23] Uysal A. Investigation of flank wear in MQL milling of ferritic stainless steel by using nano graphene reinforced vegetable cutting fluid[J]. Industrial lubrication and tribology, 2016, 68(4): 446-451.

[24] Sharma A K, Tiwari A K, Dixit A R, et al. Novel uses of alumina/graphene hybrid nanoparticle additives for improved tribological properties of lubricant in turning operation[J]. Tribology international, 2018, 119: 99-111.

[25] Sidik N A C, Samion S, Ghaderian J, et al. Recent progress on the application of nanofluids in minimum quantity lubrication machining: A review[J]. International journal of heat and mass transfer, 2017, 108: 79-89.

[26] 李泽民, 王胜民, 赵晓军, 等. 石墨烯在涂镀层防腐领域的应用研究及进展[J]. 表面技术, 2020, 49(1): 154- 162. LI Ze-min, WANG Sheng-min, ZHAO Xiao-jun, et al. Application and development of graphene in the field of coating-plating corrosion protection[J]. Surface technology, 2020, 49(1): 154-162.

[27] Stankovich S, Dikin D A, Dommett G H B, et al. Graphene-based composite materials[J]. Nature, 2006, 442(7100): 282-286.

[28] Randviir E P, Brownson D A C, Banks C E. A decade of graphene research: Production, applications and outlook[J]. Materials today, 2014, 17(9): 426-432.

[29] Berger C, Song Zhi-min, Li Xue-bin, et al. Electronic confinement and coherence in patterned epitaxial graphene [J]. Science, 2006, 312(5777): 1191-1196.

[30] Berger C, Song Zhi-min, Li Tian-bo, et al. Ultrathin epitaxial graphite: 2D electron gas properties and a route toward graphene-based nanoelectronics[J]. The journal of physical chemistry B, 2004, 108(52): 19912-19916.

[31] Faggio G, Messina G, Lofaro C, et al. Recent advancements on the CVD of Graphene on copper from ethanol vapor[J]. Journal of carbon research, 2020, 6(1): 578.

[32] Saeed M, Alshammari Y, Majeed S A, et al. Chemical vapour deposition of graphene-synthesis, characterisation, and applications: A review[J]. Molecules, 2020, 25(17): 540.

[33] Wang Jia-bin, Ren Zhuang, Hou Ying, et al. A review of graphene synthesis at low temperatures by CVD methods[J]. New carbon materials, 2020, 35(3): 193-207.

[34] Xu Kun, Duan Xiang-yang, Li Yan, et al. Research on rapid growth of monolayer graphene by vertical cold-wall CVD method[J]. Journal of experimental nanoscience, 2020, 15(1): 417-426.

[35] Nagai Y, Sugime H, Noda S. 1.5 minute-synthesis of continuous graphene films by chemical vapor deposition on Cu foils rolled in three dimensions[J]. Chemical engineering science, 2019, 201: 319-324.

[36] Eres Z, Hrabar S. Low-cost synthesis of high-quality graphene in do-it-yourself CVD reactor[J]. Automatika, 2018, 59(3-4): 254-260.

[37] Fidanova T, Petrov S, Napoleonov B, et al. Single and multilayer graphene grown by CVD technique: Characterization for electro-optical applications[J]. Acc chem res, 2020, 53(4): 800-811.

[38] Liu Wei, Li Hong, Xu Chuan, et al. Synthesis of high- quality monolayer and bilayer graphene on copper using chemical vapor deposition[J]. Carbon, 2011, 49(13): 4122- 4130.

[39] Li Xue-song, Cai Wei-wei, An Jin-bo, et al. Large-area synthesis of high-quality and uniform graphene films on copper foils[J]. Science, 2009, 324(5932): 1312-1314.

[40] Qian Min, Zhou Yun-shen, Gao Yang, et al. Production of few-layer graphene through liquid-phase pulsed laser exfoliation of highly ordered pyrolytic graphite[J]. Applied surface science, 2012, 258(22): 9092-9095.

[41] Berman D, Deshmukh S A, Sankaranarayanan S K R S, et al. Extraordinary macroscale wear resistance of one atom thick graphene layer[J]. Advanced functional materials, 2014, 24(42): 6640-6646.

[42] Berman D, Erdemir A, Sumant A V. Reduced wear and friction enabled by graphene layers on sliding steel surfaces in dry nitrogen[J]. Carbon, 2013, 59: 167- 175.

[43] 张学薇, 邹振兴, 赵沛, 等. 双层石墨烯的化学气相沉积制备研究综述[J]. 表面技术, 2019, 48(6): 1-19. ZHANG Xue-wei, ZOU Zhen-xing, ZHAO Pei, et al. Review on preparation of double-layer graphene by chemical vapor deposition[J]. Surface technology, 2019, 48(6): 1-19.

[44] Fechine G J M, Martin-Fernandez I, Yiapanis G, et al. Direct dry transfer of chemical vapor deposition graphene to polymeric substrates[J]. Carbon, 2015, 83: 224-231.

[45] Ma Lai-peng, Ren Wen-cai, Cheng Hui-ming. Transfer methods of graphene from metal substrates: A review[J]. Small methods, 2019, 3(7): 325.

[46] Qing Fang-zhu, Zhang Yu-feng, Niu Yu-ting, et al. Towards large-scale graphene transfer[J]. Nanoscale, 2020, 12(20): 10890-10911.

[47] Leong Wei-sun, Wang Hao-zhe, Yeo Jing-jie, et al. Paraffin-enabled graphene transfer[J]. Nature communications, 2019, 10: 245.

[48] John R, Ashokreddy A, Vijayan C, et al. Single- and few-layer graphene growth on stainless steel substrates by direct thermal chemical vapor deposition[J]. Nanotechnology, 2011, 22(16): 351.

[49] Yuan G D, Zhang W J, Yang Y, et al. Graphene sheets via microwave chemical vapor deposition[J]. Chemical physics letters, 2009, 467(4-6): 361-364.

[50] Ghaemi F, Abdullah L C, Tahir P M, et al. Synthesis of different layers of graphene on stainless steel using the CVD method[J]. Nanoscale research letters, 2016, 11(1): 506.

[51] Romani E C, Larrude D G, Nachez L, et al. Graphene grown by chemical vapour deposition on steel substrates: Friction behaviour[J]. Tribology letters, 2017, 65(3): 54.

[52] Xu Han-qing, Zang Jian-bing, Yuan Yun-gang, et al. In-situ preparation of graphene coating bonded to stainlesssteel substrate via Cr-C bonding for excellent anticorrosion and wear resistant[J]. Applied surface science, 2019, 492: 199-208.

[53] Gullapalli H, Mohana Reddy A L, KilpatrickS, et al. Graphene growth via carburization of stainless steel and application in energy storage[J]. Small, 2011, 7(12): 1697-1700.

[54] Upadhyaya G S. A brief history of major powder metallurgy research centres[J]. Powder metallurgy, 2016, 59(1): 2-8.

[55] Levina D A, Chernyshev L I, Mikhailovskaya N V. Contemporary powder metallurgy: Achievements and problems[J]. Powder metallurgy and metal ceramics, 2007, 46(3-4): 202-205.

[56] Kryachek V M, Levina D A, Chernyshev L I. Developmental trends in European powder metallurgy[J]. Powder metallurgy and metal ceramics, 2007, 46(11-12): 608-612.

[57] Shard A, Deepshik h a, Gupta V, et al. Material removal rate during powder metallurgy Cu-Ti electrodes in electrical discharge machining of EN9 steel[J]. Acc chem res, 2020, 53(6): 222.

[58] Sluzalec A. Stochastic characteristics of powder metallurgy processing[J]. Applied mathematical modelling, 2015, 39(23-24): 7303-7308.

[59] Gokce A, Findik F, Kurt A O. Microstructural examination and properties of premixed Al-Cu-Mg powder metallurgy alloy[J]. Materials characterization, 2011, 62(7): 730-735.

[60] GONZALEZCARRASCO J L, GARCIACANO F, CARUANA G, et al. Aluminum Ni3Al composites processed by powder-metallurgy[J]. Materials science and engineering A—Structural materials properties microstructure and processing, 1994, 183(1-2): 5-8.

[61] Oke S R, Ige O O, Falodun O E, et al. Powder metallurgy of stainless steels and composites: A review of mechanical alloying and spark plasma sintering[J]. The international journal of advanced manufacturing technology, 2019, 102(9-12): 3271-3290.

[62] Kale A B, Bag A, Hwang J H, et al. The deformation and fracture behaviors of 316L stainless steels fabricated by spark plasma sintering technique under uniaxial tension [J]. Materials science and engineering: A, 2017, 707: 362- 372.

[63] Dudek A, Włodarczyk R. Effect of sintering atmosphere on properties of porous stainless steel for biomedical applications[J]. Materials science & engineering C—Materials for biological applications, 2013, 33(1): 434-439.

[64] Oke S R, Ige O O, Falodun O E, et al. Powder metallurgy of stainless steels and composites: A review of mechanical alloying and spark plasma sintering[J]. The international journal of advanced manufacturing technology, 2019, 102(9-12): 3271-3290.

[65] Serafini F L, Peruzzo M, Krindges I, et al. Microstructure and mechanical behavior of 316L liquid phase sintered stainless steel with boron addition[J]. Materials characterization, 2019, 152: 253-264.

[66] Lin Shao-jiang, Xiong Wei-hao. Microstructure and abrasive behaviors of TiC-316L composites prepared by warm compaction and microwave sintering[J]. Advanced powder technology, 2012, 23(3): 419-425.

[67] Abenojar J. Atmosphere influence in sintering process of stainless steels matrix composites reinforced with hard particles[J]. Composites science and technology, 2003, 63(1): 69-79.

[68] 洪机剑, 何小玲, 傅楚娴, 等. 石墨烯增强复合材料研究进展[J]. 化学推进剂与高分子材料, 2020, 18(6): 11-17. HONG Ji-jian, HE Xiao-ling, FU Chu-xian, et al. Research progress of graphene-reinforced composites[J]. Chemical propellants & polymeric materials, 2020, 18(6): 11-17.

[69] Hu Z, Tong G, Lin D, et al. Graphene-reinforced metal matrix nanocomposites—A review[J]. Materials science and technology, 2016, 32(9): 930-953.

[70] 余杰, 曾洪亮, 温业成, 等. 石墨烯增强铜基复合材料的研究进展[J]. 材料科学与工程学报, 2021, 39(1): 167- 173. YU Jie, ZENG Hong-liang, WEN Ye-cheng, et al. Research progress of graphene reinforced copper matrix composites [J]. Journal of materials science and engineering, 2021, 39(1): 167-173.

[71] Ren Wei-jia, Li Ang, Zhang Wei, et al. A facile and cost-effective approach to fabricate in-situ synthesized graphene nanosheet reinforced 316L stainless steel[J]. JOM, 2020, 72(12): 4514-4521.

[72] Li Zhi-qiang, Ni Hong-wei, Chen Zhong, et al. Enhanced tensile properties and corrosion resistance of stainless steel with copper-coated graphene fillers[J]. Journal of materials research and technology, 2020, 9(1): 404-412.

[73] 冯孟奇, 贾淑果, 李韶林, 等. 铜/碳复合材料的研究进展[J]. 材料热处理学报, 2020, 41(12): 25-36. FENG Meng-qi, JIA Shu-guo, LI Shao-lin, et al. Research progress of copper/carbon composites[J]. Transactions of materials and heat treatment, 2020, 41(12): 25-36.

[74] 蒲以松, 王宝奇, 张连贵. 金属3D打印技术的研究[J]. 表面技术, 2018, 47(3): 78-84. PU Yi-song, WANG Bao-qi, ZHANG Lian-gui. Metal 3D printing technology[J]. Surface technology, 2018, 47(3): 78-84.

[75] Liu Zhan-qi, Xu Guo-jian, Ma Rui-xin, et al. Properties of TiAl alloy prepared by additive manufacturing with laser coaxial powder feeding[J]. Chinese journal of lasers, 2019, 46(3): 56.

[76] Adeyemi A, Akinlabi E T, Mahamood R M. Powder bed based laser additive manufacturing process of stainless steel: A review[J]. Materials today: Proceedings, 2018, 5(9): 18510-18517.

[77] Mikler C V, Chaudhary V, Borkar T, et al. Laser additive processing of Ni-Fe-V and Ni-Fe-Mo permalloys: Microstructure and magnetic properties[J]. Materials letters, 2017, 192: 9-11.

[78] Xi Lian-yun, Chen Sui-yuan, Liang Jing, et al. The study on thermodynamics of martensitic transformation in laser additive manufacturing alloy steel[C]// 2017 international conference on materials science and biological engineering. Qinghai: Computer Science and Electronic Technology International Society, 2017: 111-115.

[79] Ouyang Wen-tai, Xu Zi-fa, Jia Shao-hui, et al. Multilayer-graphene reinforced 316L matrix composites preparation by laser deposited additive manufacturing: Microstructure and mechanical property analysis[J]. Materials research express, 2019, 6(9): 96557.

[80] Mandal A, Tiwari J K, AlMangour B, et al. Tribological behavior of graphene-reinforced 316L stainless- steel composite prepared via selective laser melting[J]. Tribology international, 2020, 151: 687.

Research Progress in Friction Reduction and Wear Resistance of Graphene in Stainless Steel Applications

,,,,

(School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150001, China)

Friction and wear of stainless-steel materials is a great waste of economy and energy. Graphene with high strength provides a new way, to improve the wear resistance of stainless-steel materials. The combination of the two materials is of great significance to the industrial field. According to the combination mode of graphene and stainless-steel materials, the research progress on the application of graphene in the friction and wear of stainless-steel materials was summarized. From the processing to the application of stainless-steel materials, the law of graphene reducing the friction coefficient of stainless steel was revealed. As a cutting fluid additive, graphene nanoparticles can greatly reduce the friction coefficient of the friction interface between stainless steel and the tool, thus improving the surface quality of stainless-steel workpiece. Preparation followed by transfer is still the main way for graphene to be applied to stainless steel surface. Graphene acts on the friction interface in the form of solid lubricant, and the wear rate of stainless-steel surface can be reduced by an order of magnitude. The continuous development of laser melting additive manufacturing technology provides an effective way for graphene reinforced stainless steel composites, greatly promotes the process of engineering application of the material, and provides a new research direction for graphene to reduce the friction and wear of stainless-steel materials. Finally, through the research on the reduction of friction and wear of stainless-steel materials by graphene, some problems existing in the current research are pointed out and possible solutions are proposed, and the application prospect of this direction is prospected.

graphene; stainless steel; friction and wear; mechanical properties; selective laser melting

2021-03-31;

2021-04-13

GUO Wan-min(1994—),Male, Ph. D. candidate, Research focus: carbon nanomaterials.

白清顺(1974—),男,博士,教授,主要研究方向为超精密加工与微纳制造。邮箱:Qshbai@hit.edu.cn

Corresponding author:BAI Qing-shun(1974—), Male, Doctor, Professor, Research focus: ultra-precision machining and micro/nano manufacturing technology. E-mail: Qshbai@hit.edu.cn

郭万民, 白清顺, 窦昱昊, 等. 石墨烯在不锈钢材料应用中的减摩和耐磨特性研究进展[J]. 表面技术, 2021, 50(4): 43-55.

TH117

A

1001-3660(2021)04-0043-13

10.16490/j.cnki.issn.1001-3660.2021.04.003

2021-03-31;

2021-04-13

国家自然科学基金项目(51775146,51535003,52075129)

Fund:Supported by the National Natural Science Foundation of China (51775146, 51535003, 52075129)

郭万民(1994—),男,博士生,主要研究方向为碳纳米材料。

GUO Wan-min, BAI Qing-shun, DOU Yu-hao, et al. Research progress in friction reduction and wear resistance of graphene in stainless steel applications[J]. Surface technology, 2021, 50(4): 43-55.